多晶硅真空区熔提纯技术研究

2010-03-23栾国旗张殿朝闫萍高颖马玉通

栾国旗,张殿朝,闫萍,高颖,马玉通

(中国电子科技集团公司第四十六研究所,天津 300220)

高电阻率、高少数载流子寿命真空区熔硅单晶作为一种新型的基础材料,除具备一般高阻材料纯度高,补偿度低的特点外,更由于其在真空下生长,是制备高灵敏度探测器件的首选。在真空单晶研制过程中,需要对多晶硅进行真空区熔提纯。通过真空区熔提纯,可以对多晶硅的电阻率、型号及外型等参数加以控制,是成功研制真空单晶的关键步骤之一。

1 实验条件

多晶提纯设备:L4375-ZE型区熔硅单晶炉。

真空区熔提纯时的炉内真空度≤1×10-2Pa。

原料:美国ASiMI多晶硅料,基硼电阻率≥9000 Ω·cm,基磷电阻率≥1000 Ω·cm,少子寿命≥1000μs,原始电阻率≥3000Ω·cm,直径50mm。

热场:单匝平板线圈。线圈为偏心结构,内径短轴28mm、长轴32mm,外径90mm;

籽晶:5mm×5mm×60mm的正〈111〉晶向;

针对研制直径30mm、P型电阻率10~20 kΩ·cm真空区熔单晶,多晶硅提纯目标参数为:电阻率20~40 kΩ·cm;直径 30~32mm。

试验过程中,我们分别对对应多晶编号为A,B,C,D,E,F的 6棵多晶进行了提纯,提纯速率1~4mm/min。

2 结果与讨论

真空区熔提纯过程中,熔区移动速度(即提纯速率)与熔区长度对单次提纯效果起到决定性的作用,提纯速率与提纯次数的配合对提纯效率起到决定性的作用,同时上下轴的相对移动速度是调节多晶直径的必然手段,上下轴转速等工艺参数对整个提纯过程也起到了重要的影响。

2.1 多晶硅电学参数的控制

2.1.1 提纯速率对提纯效果的影响

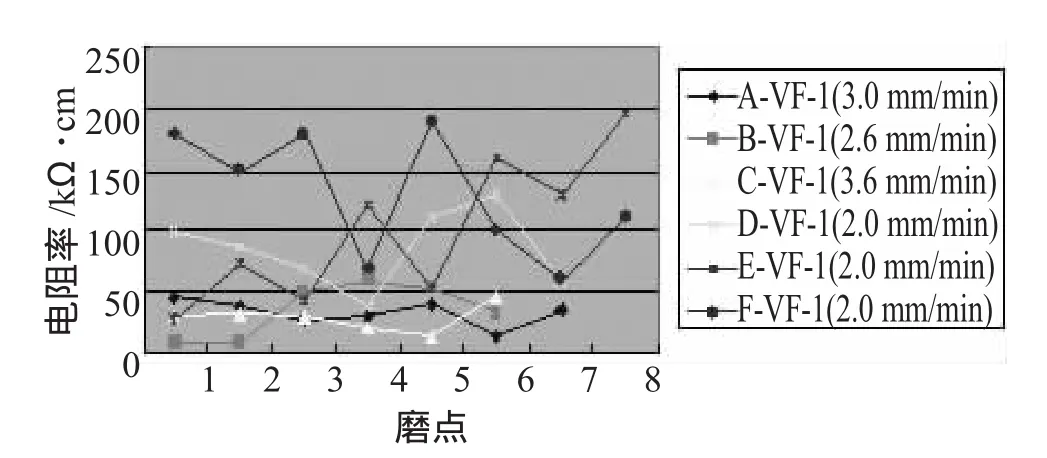

熔区移动速度越慢,熔区内杂质蒸发和分凝的效果越好,熔区长度越长,杂质的分凝效果也越好。在提纯过程中,多晶电阻率会随着多晶内主要电活型杂质磷的含量的变化呈现出先升高后降低的变化过程,多晶型号也会随之由N型转为P型。首先,我们看一下一次提纯后多晶内杂质分布情况,见图1。

图1 多晶一次提纯杂质分布图

从图1中可以看出,当杂质分凝系数K小于1时,杂质向多晶尾部移动,K越小,分布变化越明显。由于硅中磷杂质的分凝系数K小于1,因此杂质应向尾部移动汇集,多晶型号应在头部首先发生变化。由各提纯参数记录表也可看出,实际提纯过程中,多晶亦是从头部首先发生转型,从而也表明,提纯过程未有沾污情况发生。由于提纯过程中我们采用的加热功率适中,熔区长度基本一致,因此,我们主要对不同熔区移动速度下的提纯效果加以对比,见图2。

图2 不同熔区移动速度下首次提纯效果对比示意图

从图2中(其中VF代表真空提纯)可以看出,D、E、F的首次提纯效果要明显好于A、B、C,熔区移动速度越慢,提纯效果越明显。尽管A、B、C的首次提纯效果略低,但相对于原始材料的电阻率,A、B、C的提纯效果也很明显,说明在首次提纯过程中,由于材料内杂质含量较高,即使采用稍快的熔区移动速度,材料内杂质的真空蒸发作用和分凝作用仍然非常明显。但这种提纯速率的影响并非无止境的,在我们所做的其它实验中发现,当提纯速率大于4mm/min时,提纯效果非常不明显,提纯速率小于2mm/min时,提纯效果与2mm/min相比几乎相同,没有明显的变化。

2.1.2 提纯速率与提纯次数的结合

较快的熔区移动速度可以缩短提纯时间,提高提纯速度;较慢的熔区移动速度可以获得更好的提纯效果。综合考虑,为获得最佳提纯效率,我们应在保证提纯效果的情况下,使尽量快的熔区移动速度与尽量少的提纯次数相结合,获得最佳的提纯效率。在多数的提纯过程中,我们采用了2~2.5mm/min的提纯速率,这个速率下多晶的提纯效果表现的非常好。

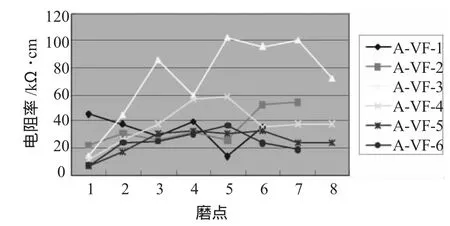

由数据表格可以看出,各棵多晶最终参数均达到了目标要求,但所使用的提纯次数不同,A用6次,B、C用5次,D、E、F用4次。我们首先根据图3对A进行分析:

图3 多晶A提纯过程中电阻率变化示意图

由图3都可以看出,多晶A在提纯过程中电阻率及型号变化正常,电阻率首先升高后降低,型号由N型逐渐转为P型。按照目标电阻率参数,A-VF-4基本达到要求,但由于测试中发现有个别点电阻率较高,我们对其进行了提纯,通过提纯发现,A-VF-5、A-VF-6均达到目标参数范围,但与A-VF-4相比电阻率变化非常小,我们认为,对此种多晶而言,在多晶硅转化为P型后,整体电阻率达到40 KΩ·cm左右时,已接近提纯极限,且在单晶生长的过程中,电阻率平均下降1倍,多晶继续提纯已经意义不大,对此,我们在B、C的提纯过程中加以了验证,通过实验发现,在编号B的多晶经4次提纯基本达到目标参数(低于40 KΩ·cm)的情况下,继续对其提纯,编号B多晶在第五次提纯后电阻率变化仍然非常小,对最终单晶电阻率控制实际意义不大。且我们在编号C多晶的第5次提纯过程中,采用非常低的提纯速率1mm/min,也验证了过低的提纯速率对多晶提纯效果贡献并不大。

对于多晶A、B、C,按照设定的提纯速率,通过4次提纯,基本可以达到目标参数,但由于A、B、C经过4次提纯后,经检测发现个别点电阻率高于目标电阻率,我们决定降低首次提纯速率,因为除首次提纯速率外都采用了较低的提纯速率。通过降低首次提纯速率由编号A、B、C多晶的2.5mm/min至编号D、E、F多晶的2mm/min左右,在编号D、E、F多晶的提纯过程中我们发现,在其余提纯速率基本不变的情况下,多晶硅经过4次提纯完全可以达到目标参数,同时,由于降低了首次提纯速率,为后面提纯速率预留了调整的空间。

2.2 多晶硅提纯过程中其他参数的控制

2.2.1 上下轴转速控制

在真空提纯过程中,熔区依靠熔体的表面张力、电磁托浮力、重力及气氛对熔体的托浮力等各项因素达到平衡状态来维持一个稳定的熔区,熔体表面各点应满足以下力的平衡方程:

式中:F张为表面张力;

F磁为电磁托浮力;

F离为旋转离心力;

F静为液柱静压力;

F附为气氛环境的附加压力。

其中,F离为不稳定力,转速越大,F离越大,由于是在真空环境下,不稳定力离心力影响放大,因此,我们降低了下轴转速,一般控制在6~8 r/min,以防止塌炉事故的发生。

在提纯过程中,通过上轴旋转可以有效的防止硅刺的产生,同时对晶体的径向电阻率均匀性调节有一定好处,但对于真空单晶用多晶硅提纯来说,上轴旋转并不适合,因为上轴带动上棒旋转过程中,由于多晶熔化界面不是绝对的对称,整个熔区内熔硅量随之变化,导致下棒多晶直径收放,呈现规则起伏变化。由于真空单晶生长过程中对熔区饱满程度要求非常高,上棒直径的起伏变化将直接影响其对熔区的送料多少,进而影响单晶的生长,因此,我们在多晶提纯过程中尽量不采用上轴旋转的方式,对于硅刺,我们通过设计改造线圈,采用线圈偏心及台阶设计,调整加热功率,最大程度的避免硅刺的产生。

2.2.2 多晶直径的控制

在多晶提纯过程中,需要对多晶直径进行调整,由于原始多晶直径为50mm,我们在提纯过程中逐步对多晶直径进行调整,由于每次提纯后需要甩掉尾部约40~50mm的多晶,因此,多晶越细,损失越小,但若一次将50mm多晶拉细至30mm左右,有以下缺点:

(1)由于上下棒直径相差太大,功率难以匹配,熔区难以控制,同时容易产生硅刺,导致提纯中断;

(2)由于提纯速率是决定提纯效果的重要因素,相同提纯速率下,相同重量的多晶,直径越细所需提纯时间越长,提纯效率越低;

(3)上下棒直径相差太大,若出现上棒直径若稍有起伏或功率突然变化等情况,下棒直径将不易控制,造成多晶直径不均匀。

通过实验,我们制定了直径调整方案,按照原始直径50mm,提纯4次计算:第1次提纯至42~44mm,第2次提纯至37~39mm,第3次提纯至33~35mm,第4次提纯至30~32mm。即保证了提纯的顺利进行,又可以调整好直径。

3 结论

(1)熔区移动速度是决定提纯效果的重要参数,对于真空区熔提纯,当提纯速率位于2~2.5mm/min区间时,提纯效率较高;当提纯速率低于2mm/min时,提纯效果较前者速率无明显改善;当提纯速率高于2.5mm/min时,提纯效果逐渐降低;当提纯速率高于4mm/min时,提纯效果很低;

(2)对所用多晶而言,在提纯初期,杂质蒸发和分凝的效果非常明显,待提纯到4次以上时,杂质去除效果已不明显,继续提纯无实际意义;

(3)在提纯初期采用较低的提纯速率,可为后期的提纯预留提纯速率调整空间,使提纯速率与提纯次数达到最佳配比;

(4)为使多晶获得均匀的直径,在提纯过程中尽量不采用上轴旋转。采用偏心线圈设计及台阶设计,同时调整加热功率,保持较饱满的熔区,有效避免硅刺的产生;

(5)提纯过程中,不采用一次到位的方式拉细多晶,避免上下多晶尺寸相差过大,而是逐渐将多晶拉细至目标直径范围,即保证了提纯的效果,降低意外发生几率,又可以提高工作效率。

[1]张宝丰.电子工业生产技术手册(6)半导体与集成电路卷[M].电子工业生产技术手册编委会,国防工业出版社,1989.