混合磁悬浮水轮发电机组转子承重系统设计与建模

2010-03-14马宏忠

马宏忠,王 斌,鞠 平

(河海大学能源与电气学院,江苏南京 210098)

目前大中型水轮发电机组主要采用立轴结构,立轴式水轮发电机组转子系统(即整个转动部分)的重量通过主轴传递给座环,然后传递给承力墩,也就是说水轮机的转轮和发电机转子通过主轴连接在一起.由于水轮机组的转子系统轴向负荷很大,其工作过程中对承重设施有很高的要求,传统的承重方式主要是推力轴承.推力轴承承受整个机组转子系统的重量以及水轮机轴向的水推力,存在摩擦和机械牢固性老化等问题(例如,推力轴承实际瓦面在油膜压力和油膜温度联合作用下会发生变形,瓦面的变形会影响油膜厚度分布,瓦面变形越大,油膜中的峰值压力与平均压力之比变大,最小油膜厚度会变小.对于重载大型推力轴承,瓦面和镜面板的综合变形可能会超过最小油膜厚度的量级,轴承就可能发生磨损和烧瓦),特别是长期重负状态下的摩擦引起的机械磨损和发热问题非常突出.为此,大型水轮发电机组承重系统中对承重轴承有非常严格的要求,因而使其生产成本与运营维护成本上升[1-4].

针对水轮发电机组重量支承方式和存在的问题,本文对水轮发电机转子系统磁悬浮承重进行了研究,设计了一种电磁悬浮与永磁悬浮相结合的混合磁悬浮水轮发电机组转子承重系统,根据基本的电磁理论建立了永磁悬浮支承装置和电磁悬浮支承装置的数学模型.

1 系统设计

本文提出的混合磁悬浮水轮发电机组转子承重系统是主要针对大中型立轴轴流反击式水轮发电机组设计的,根据此类水轮发电机组的特点,系统采用永磁悬浮与电磁悬浮两部分共同对水轮发电机组整体施加向上的悬浮力.

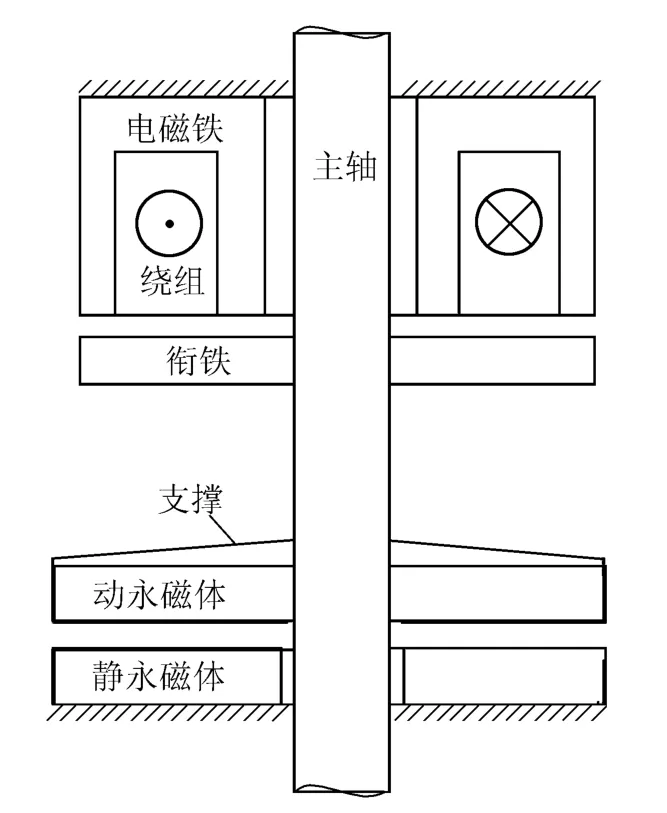

首先,采用永磁悬浮的方式,将一块有着适当面积(根据水轮发电机组转子系统所需承担的重量由下面所给计算模型计算)、厚度和磁性的永磁体固定于主轴适当位置(如主轴下半部分某位置,由实际空间允许决定),并在水轮发电机转轮与该永磁体之间建造一层土工建筑物(或其他支撑物),其上置另一块相同面积的永磁体(如图1下半部分),并使这两块永磁体相斥,那么因为土工建筑物将力传递给土建设施,永磁悬浮装置就对主轴施加了一向上的悬浮推力.

其次,在主轴另一适当位置(如主轴上半部分某位置),装设电磁悬浮装置,即在主轴上固定一块有着合理面积和厚度的铁块,铁块的上方安装固定的电磁铁(如图1上半部分),电磁铁通电之后,对其下的衔铁产生吸引力,该吸引力施加于主轴上,对整个水轮发电机组的转子系统产生一个向上的拉力,且该电磁悬浮力可以根据需要通过调节励磁电流来进行调节.通过2个磁悬浮装置产生的悬浮力来承担水轮发电机组转子系统的重量.

考虑到高速运转的水轮发电机组运行的稳定性,系统并不使转子系统真正全部浮起来,而是利用混合磁悬浮承重系统分担转子系统的大部分轴向负荷(即减载).这样既可以从根本上减小施加在推力轴承上的轴向负荷,从而减小了推力轴承轴瓦之间的摩擦,又可以保持发电机组转子系统的稳定运行,并且利用电磁悬浮装置的悬浮力可调性的优势,可以在不同季节、不同时间通过调节励磁电流来调节电磁悬浮力的大小,使之与水轮发电机组实际所承受的轴向负荷相适应,这样就解决了承重系统的推力与水轮机组的轴向负荷随季节、水头高度和水流量大小变化相适应的问题.图1为轴式水轮发电机组转子系统磁悬浮承重系统示意图.

图1 水轮发电机组转子系统磁悬浮承重系统示意图Fig.1 Illustration of magnetic levitation rotor weight support system for hydraulic turbine generator units

2 磁性材料和电磁装置的选择

2.1 永磁部分

永磁悬浮装置对磁性材料的基本要求有:剩余磁感应强度 Br及矫顽力Hc要尽量大;最大磁能积(BH)max要高,材料稳定性要好等.现在所应用的永磁材料主要有:(a)金属永磁材料,主要包括铝镍钴(Al-Ni-Co)系和铁铬钴(Fe-Cr-Co)系两类永磁合金;(b)铁氧体永磁材料,这是一类以三氧化二铁为主要成分的复合氧化物强磁材料,其电阻率高,特别适合在高频和微波领域应用;(c)稀土系永磁材料,这是一类以稀土族元素和铁族元素为主要成分的金属间化合物,包括Sm2Co17系、SmCo5系和Nd-Fe-B系永磁材料,其磁能积高,应用领域广阔[5].

本系统的永磁悬浮装置选择我国研制和生产的烧结钕铁硼稀土合金材料永磁体,其剩余磁感应强度Br的极限值达到1.546T,同时其最大磁能积(BH)max的极限值可达475 kJ/m3,目前实验室(BH)max已达到451kJ/m3,为极限值的95%,是比较理想的永磁材料.此外,该永磁材料的其他物理力学指标和温度指标也均符合水轮发电机组的工作环境,生产工艺比较成熟,有各种不同型号的产品可选择,可以通过优化设计永磁体各元素的含量来获得高矫顽力和最大磁能积,是比较理想的永磁材料.需要注意的是烧结钕铁硼永磁材料内含有铁元素,较易生锈,耐腐蚀性差,需要在其工作表面做镀层处理,并定期做涂层维护工作[6].

2.2 电励磁部分

电磁悬浮装置对电励磁材料的要求是:剩余磁感应强度Br和矫顽力Hc都要小.铁心用软磁材料制造.电磁铁在通电时产生磁场,断电后磁场随之消失.磁场的强弱可以通过励磁电流的大小或线圈的匝数来控制.

电磁铁有直流电磁铁和交流电磁铁2种,电磁悬浮装置提供的电磁悬浮力很大,电磁铁所需要的总磁压为数十千伏数量级,并且担负着调节悬浮推力大小的任务.如果使用交流电磁铁,那么励磁绕组的电抗较大会导致很大的电压损失,另外,电磁悬浮装置的衔铁和水轮发电机组的主轴都是铁钢质材料,交流励磁线圈将产生交变的电磁场,在主轴和衔铁内部将产生涡流,大量发热,很难保证电磁悬浮装置的正常工作.

本系统电磁悬浮装置选用电磁吸盘式的直流起重电磁铁.该电磁铁结构简单紧凑,线圈置于软磁材料铁心之中并以环氧浇封,具有体积小、吸力大、牢固可靠、全密封和环境适应性强等特点.这种电磁铁可进行远程操作,动作简单灵敏,功能稳定可靠.电磁铁的铁心部分采用磁导率为空气磁导率1000多倍的硅钢片制造,利用电站的直流供电系统为其供电[7-8].

3 数学模型的建立

根据经典电磁理论[4,9-10],当仅考虑气隙中磁场为均匀磁场时,2个平行导磁体磁极间形成的磁力为

式中:F——磁力,N;Φ——通过磁极间的磁通,Wb;S——气隙处的总磁极面积,m2;B——气隙处的磁感应强度,T;μ0——真空磁导率,为4π×10-7H/m.

3.1 永磁悬浮部分

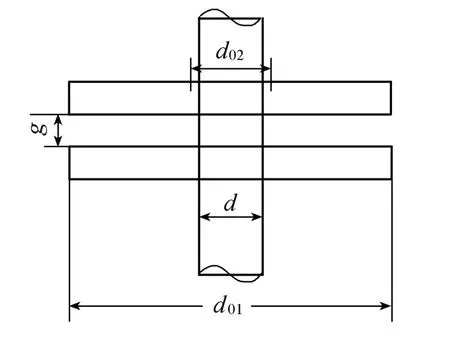

永磁悬浮装置的剖面简图如图2所示.

已知两永磁体磁极气隙间的磁场强度Hg与永磁体的体积Vm和气隙的体积Vg有关,其数学表达式为[6]

图2 永磁悬浮装置示意图Fig.2 Illustration of permanent magnetic levitation device

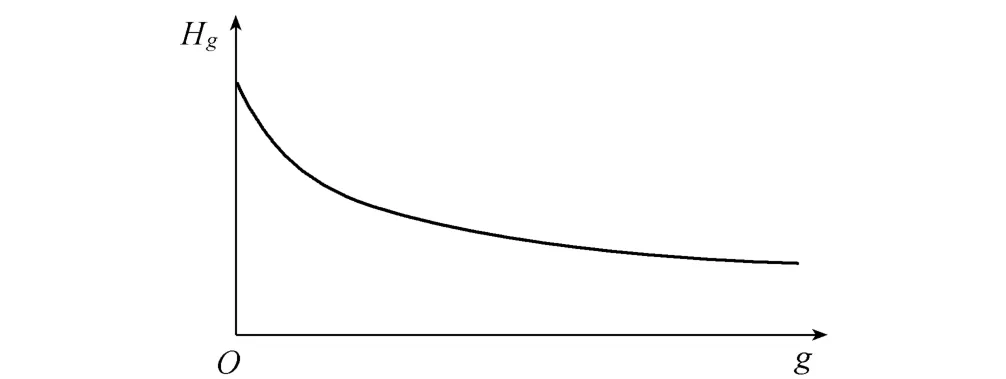

式中B,H为磁体内部的磁感应强度和退磁场,最大磁能积(BH)max为决定气隙间磁场强度的关键.从式(2)可以看出:如果(BH)max和Vm为已确定的量,Hg的大小随Vg变化(因永磁体直径为定值,所以也就是随气隙厚度 g变化),其变化曲线如图3所示.

从图3可以看出,随着两永磁体之间气隙厚度g的增大,磁体间的磁场强度减小,磁感应强度B也随之减小.

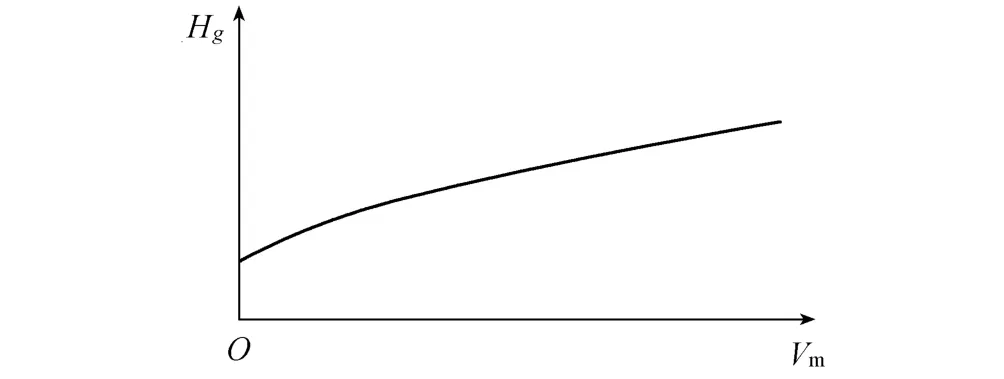

同理,在g及所用永磁体的(BH)max一定的情况下,Hg与Vm的关系如图4所示.可以看出,随着Vm的增大,Hg增大,B也随之增大.为了减小永磁体的体积,可以通过设计调整永磁体的工作点,使其工作在(BH)max最大处,这样就减小了永磁体的厚度和永磁体本身的重量,使永磁悬浮装置相对更加轻便,也降低了成本.

图3 气隙中磁场强度与气隙厚度的关系Fig.3 Relationship between magnetic field intensity in air gap and air gap thickness

图4 气隙中磁场强度与永磁体体积的关系Fig.4 Relationship between magnetic field intensity in air gap and volume of permanent magnet

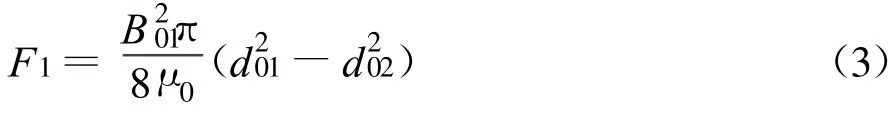

通过对永磁材料的选择和永磁体形状、厚度的设计使磁极气隙间的平均磁感应强度为B01(0.9左右),选择圆形平面的永磁体外径为d01,内径为d02(略大于水轮机组主轴的直径d).那么根据式(1)可得永磁悬浮力:

3.2 电磁悬浮部分

根据经典电磁理论,磁通的大小与磁压及磁阻的关系为[9-10]

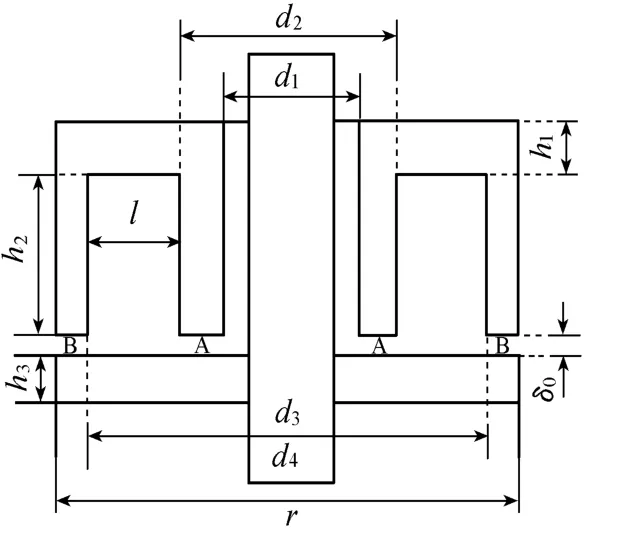

图5为直流吸盘式电磁悬浮装置的剖面简图.

磁路磁阻可分为气隙磁阻和铁心磁阻两部分.2个气隙环(图5中A,B)的磁阻串联,在平衡位置处气隙总磁阻为

图5 电磁悬浮装置示意图Fig.5 Illustration of electromagnetic levitation device

式中RA,RB分别为气隙环A,B的磁阻.

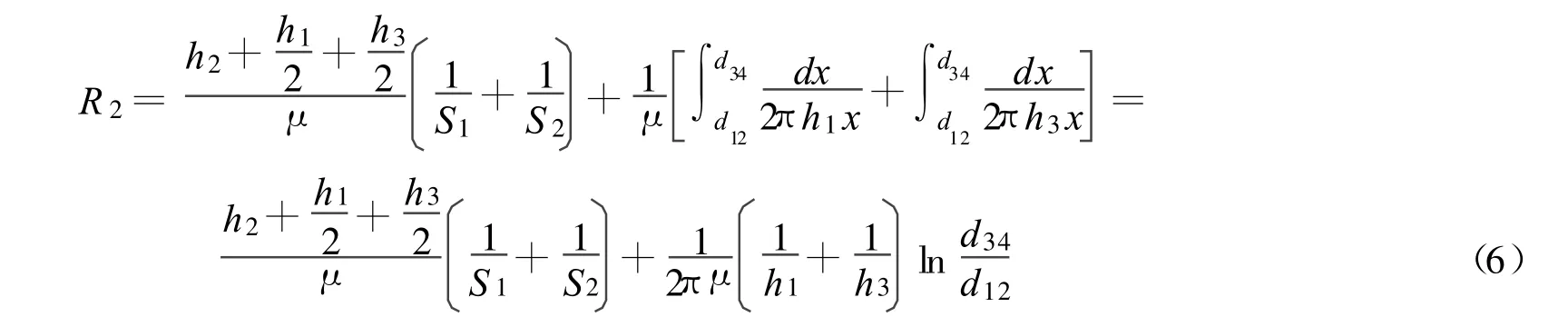

电磁悬浮装置的铁心部分的磁阻为

式中μ为铁心材料的磁导率.

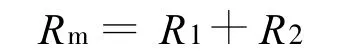

电磁悬浮装置磁路的总磁阻可以表示为

在铁心部分的磁阻计算中,磁路的选择采取计算磁路中心线磁阻的计算方法,因为单位长度的铁心部分的磁阻比单位长度的气隙部分磁阻要小很多,所以计算采用取近似中心线的方式不会给之后的结果造成大的影响.

从式(5)可以看出,气隙的磁阻与气隙的厚度成正比,气隙越大,磁阻越大,且相应的漏磁也随之增加,为了得到相同大小的磁感应强度,所需要的励磁电流便会增大,线圈匝数增大,致使损耗变大.所以,要合理选择电磁铁磁极间气隙的宽度δ0[11].

根据两平行导磁体磁极间的电磁力公式(式(1)),电磁装置产生的电磁力(拉力)可表示为

由式(4)和式(7)可得

综合永磁悬浮装置产生的永磁浮力和电磁悬浮装置产生的电磁浮力,得到混合磁悬浮承重装置的总悬浮力为

4 结 语

对水轮发电机组转子系统承重进行研究,提出了一种永磁悬浮与电磁悬浮相结合的混合磁悬浮水轮发电机组转子承重系统.对混合磁悬浮水轮发电机组转子承重系统的结构进行设计,采用永磁悬浮装置承担水轮发电机组的基本重力负荷,采用电磁悬浮装置承担水轮发电机组的重力可调负荷.通过对永磁悬浮装置承重部分气隙磁场强度与气隙厚度、永磁体体积等的关系的分析,以及对电磁悬浮部分电磁悬浮力大小与电磁悬浮装置结构等关系的分析,建立了电磁悬浮支承装置和永磁悬浮支承装置的数学模型.

[1]江大川,刘淑琴,虞烈,等.电磁推力支承系统结构参数设计的研究[J].西安交通大学学报,1997,31(12):17-22.(JIANG Dachuan,LIU Shu-qin,YU Lie,et al.Study for designing the constructional parameters of electromagnetic thrust supporting systems[J]. Journal of Xi'an Jiaotong University,1997,31(12):17-22.(in Chinese))

[2]白如冰,孙岩桦,王世琥,等.磁悬浮火箭发动机推力测试台[J].航空学报,2006,27(1):1-4.(BAI Ru-bing,SUN Yan-hua,WANG Shi-hu,et al.Magnetically suspended rocket motor thrust test stand[J].Acta Aeronautica Et Astronautica Sinica,2006,27(1):1-4.(in Chinese))

[3]刘汉城,王彬,崔健光,等.安康水电站发电机推力轴承综合性能试验[J].水电站机电技术,1995(3):18-27.(LIU Han-cheng,WANG Bin,CUI Jiang-uang,et al.Comprehensive performance test for generator thrust bearing of Ankang hydropower station[J]. Mechanical&Electrical Technique of Hydropower Station,1995(3):18-27.(in Chinese))

[4]李维晖,张宏.磁悬浮装置的设计与研究[J].大学物理实验,2001,14(2):5-8.(LI Wei-hui,ZHANG Hong.The design and resesrch of magnetic-suspension device[J].College Physical Experiment,2001,14(2):5-8.(in Chinese))

[5]严密,彭晓领.磁学基础与磁性材料[M].杭州:浙江大学出版社,2006:10-55.

[6]石富.稀土永磁材料制备技术[M].北京:冶金工业出版社,2007:24-32.

[7]LIU J H,YAKUSHI K,KOSEKI T.Robust control of a4-pole electromagnet in semi-zero-power levitation scheme with a disturbance observer[J].Trans on IEE of Japan,2002,122(1):7-15.

[8]CHU D,MOON F C.Dynamic instabilities in magnetically levitated models[J].Journal of Applied Physics,1983,54(3):1619-1625.

[9]闫颖鑫,董宏林,段广仁.轴向磁悬浮轴承的结构设计[J].轴承,2006(7):8-10.(YAN Ying-xin,DONG Hong-lin,DUAN Guangren.Structure design of axial magnetis suspension bearing[J].Bearing,2006(7):8-10.(in Chinese))

[10]赵凯华,陈熙谋.电磁学[M].北京:高等教育出版社,2006.

[11]KIM S J,LEE C W.On-line identification of current and position stiffness by L MS algorithm in active magnetic bearing system equipped with force transducers[J].Mechanical Systems and Signal Processing,1999,13(5):681-690.