考虑粗糙度影响的水泵原模型效率换算

2010-03-14杨雪林

李 龙,杨雪林,李 丹

(河海大学水利水电学院,江苏南京 210098)

SL140—2006《水泵模型及装置模型验收试验规程》[1]要求,模型试验雷诺数在3×106以上,叶片、活动导叶表面的最大允许粗糙度为6.3μ m,其他过流部件表面最大允许粗糙度为25μ m,叶轮名义直径不小于300mm.这样,叶片、活动导叶的相对粗糙度为2.1×10-5,其他相对粗糙度为8.3×10-5.根据Nikuradse(尼古拉兹)管流阻力系数与雷诺数及管道相对粗糙度试验曲线,可知流动不在“水力光滑区”,而在“过渡区”[2].

本文分析了我国及先进工业国家标准对考虑粗糙度时性能换算的规定及我国国家标准有关粗糙度对水力损失的影响计算;提出了粗糙度影响下的原模型效率换算的计算式;结合典型实例,对本文计算式的换算结果和日本工业标准(JISB8327—2002《泵性能的模型试验方法》)[3]换算方法的换算结果及数值模拟结果进行了对比,表明符合性较好,满足泵站原模型效率换算精度要求,有实际应用价值.

1 效率及“水力光滑区”的效率换算

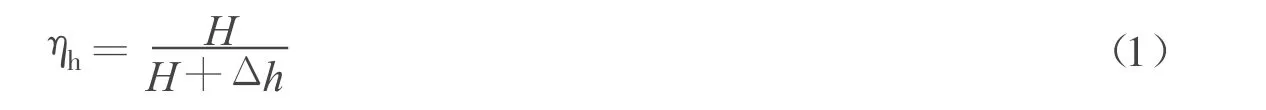

水泵水力效率为

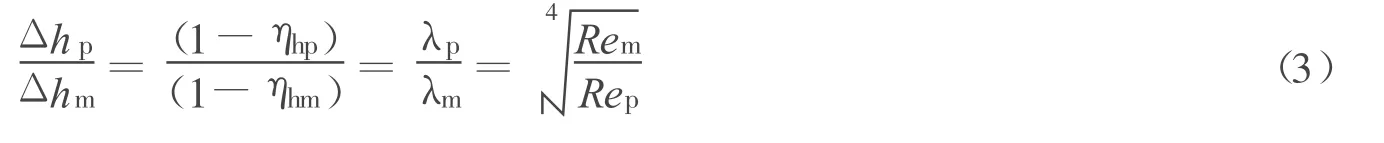

在一般情况下,水泵模型试验扬程取与原型水泵扬程相等,原模型水力损失之比为

式(2)中的水力损失包括了沿程摩擦、旋涡、冲击、脱流等损失在内的所有水力损失,而且模型效率是试验所得,其中包括了试验段的所有水力损失,经换算的原型水力损失也应包括模型水力损失的全部内容.

1.1 摩擦阻力系数

Blasius(布拉修斯)根据Nikuradse实验,提出了计算沿程摩擦水力损失系数的著名的Blasius公式[2,4-5],但还没有理论上或经验上的求解其他水力损失的实用计算方法.考虑到在设计或最佳工况下,大部分为摩擦水力损失,莫迪提出了仅以摩擦水力损失系数表示全部水力损失的莫迪公式[6-8]

但即使在最佳工况下,除摩擦水力损失外的其他水力损失虽然较小,但还是存在的,而且会随着偏离最佳工况而增大;并且Blasius公式是基于圆管试验结果算出的,而泵内的流动远比圆管复杂,Blasius公式只适用于“水力光滑”区,雷诺数适用范围小于1×105.所以,式(3)的换算误差大.

1.2 “水力光滑区”换算分析

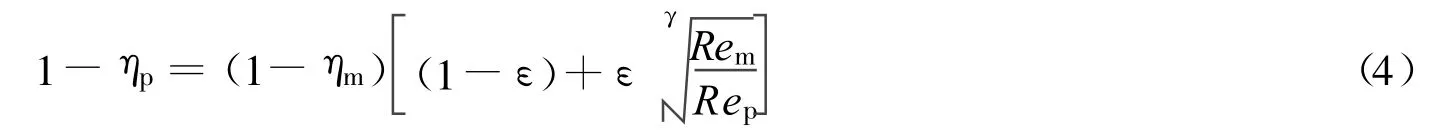

水力机械装置内的水力损失,不仅与黏性摩擦损失有关,还包括了旋涡损失、进出口损失、冲击损失等局部水力损失.经过很多研究者的不断改进,20世纪70年代广泛应用公式(4)进行换算,式(4)适用于混流式和轴流式水轮机[6-7,9].

式中ε表示摩擦损失占总水力损失的比例,(1-ε)表示旋涡等不随雷诺数变化的水力损失的比例.若ε= 0.5,γ=5,便成为Ackeret(阿柯瑞)式;若ε=0.7,γ=5,便成为Hutton(胡顿)式.近年来许多研究者采用理论分析或统计方法进行ε值大小和分布方式的研究,日本的井田富夫对水力机械(包括水泵、水轮机和水泵水轮机)的水力损失进行了系统研究,提出对常规水泵ε值为0.6~0.75[1].

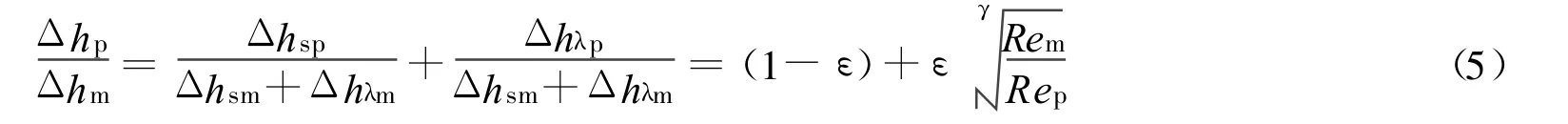

如果把水力损失分为与雷诺数无关及与雷诺数有关的两部分,分别用Δhs及Δhλ表示,则有

不难看出,原模型水力损失之比由两部分组成,前一部分为原型与雷诺数无关的水力损失占模型总水力损失的比例,后一部为原型与雷诺数有关的水力损失占模型总水力损失的比例,分别对应于(1-ε)和

式(6)右边为水轮机原模型相对水力损失之比,水泵的原模型相对水力损失为并不能表示摩擦损失占总水力损失的比例,(1-ε)也不能表示其他损失所占比例,所以,ε,(1-ε)只能是2个修正系数.令α=(1-ε),β=ε,可把式(5)写为令水泵原模型效率换算公式可相应地写为

当α及β确定后,原型水力效率仅与原模型雷诺数之比有关,即与原模型摩擦损失之比有关.

2 “过渡区”的摩擦系数及换算

2.1 “湍流过渡区”阻力系数隐式[4-5]

Colebrook提出了湍流过渡区阻力系数计算式

式中ks为当量粗糙度高度.式(9)也是GB/T 3216—2005《回转动力泵 水力性能验收试验 1级和2级》[10]规定的计算水力损失的公式.

2.2 “湍流过渡区”阻力系数显式[4-5,11]

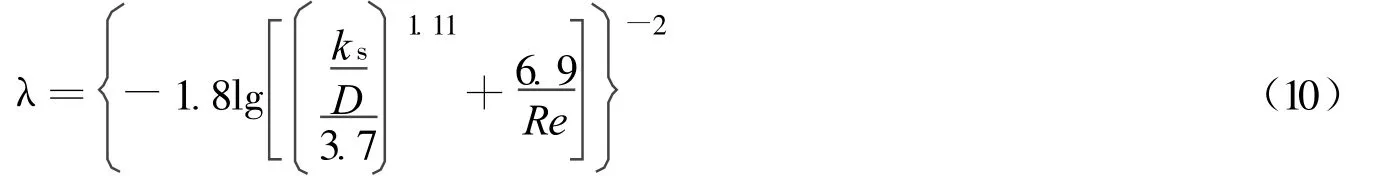

式(9)为隐式,需要进行迭代计算,计算工作量大,应用不方便,Haaland建议采用

式(10)适用范围4000≤Re≤108,误差小于±1.5%.

Swamee-Jain建议采用式(11)计算“过渡区”的水力阻力系数:

2.3 效率换算

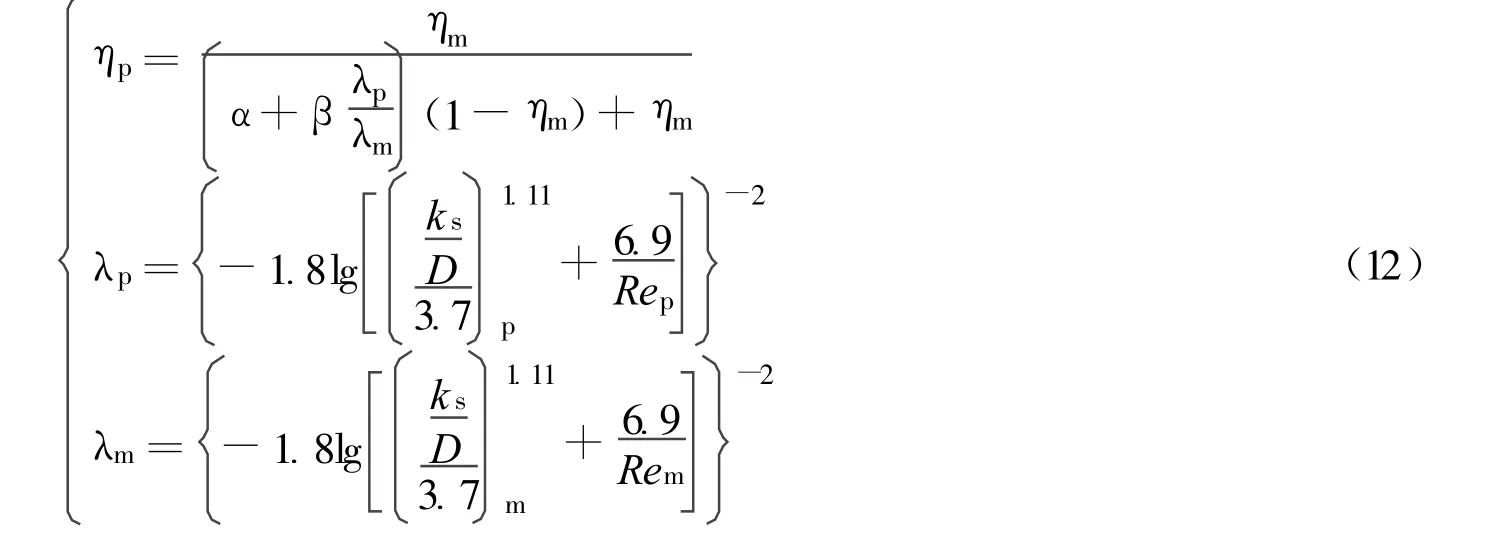

根据以上分析,基于式(10)的考虑泵内摩擦水力损失及旋涡损失的水泵原模型水力效率换算式为

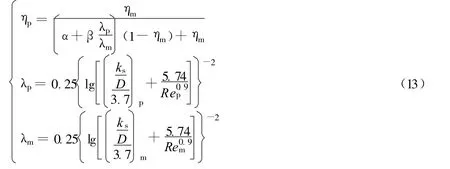

基于式(11)的换算式为

3 换算计算式比较分析

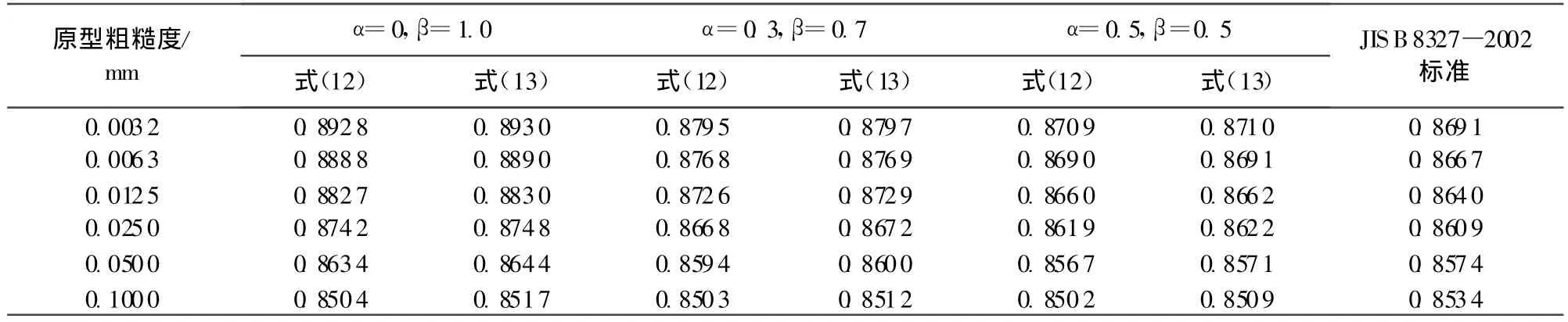

计算采用的模型泵叶轮直径300mm,粗糙度为0.0032mm,泵的效率为0.85.原模型泵叶轮直径比为10,15,20,考虑到我国标准SL 140—2006《水泵模型及装置模型验收试验规程》[1]对模型泵粗糙度的规定及JB/T 5413—2007《混流泵、轴流泵开式叶片验收技术条件》[12]对原型泵表面粗糙度的规定,计算时的原型泵粗糙度确定为0.0032mm,0.0063mm,0.0125mm,0.0250mm,0.0500mm,0.1000mm,计算结果见表1和表2.

3.1 基于式(12)的不同摩擦损失比例的比较

表1为摩擦损失与旋涡损失3种比例的换算结果.原型粗糙度小时,摩擦损失与旋涡损失的比例对效率影响大,表现为原型效率差别大.随着原型粗糙度增大,原形效率的差别逐渐减小,表明原型粗糙度大时,摩擦损失与旋涡损失比例的影响减弱.

表1 采用不同阻力系数显式的原模型效率换算计算结果Table 1 Calculated results of efficiency conversion of explicit prototypes and models by different friction systems

3.2 式(12)、式(13)与JISB8327—2002标准换算结果比较

由表2可知,α=0.3和β=0.7时与α=0.5和β=0.5时式(12)与式(13)的换算结果非常接近.相对而言,α=0.5和β=0.5时更为接近,特别在小粗糙度时.

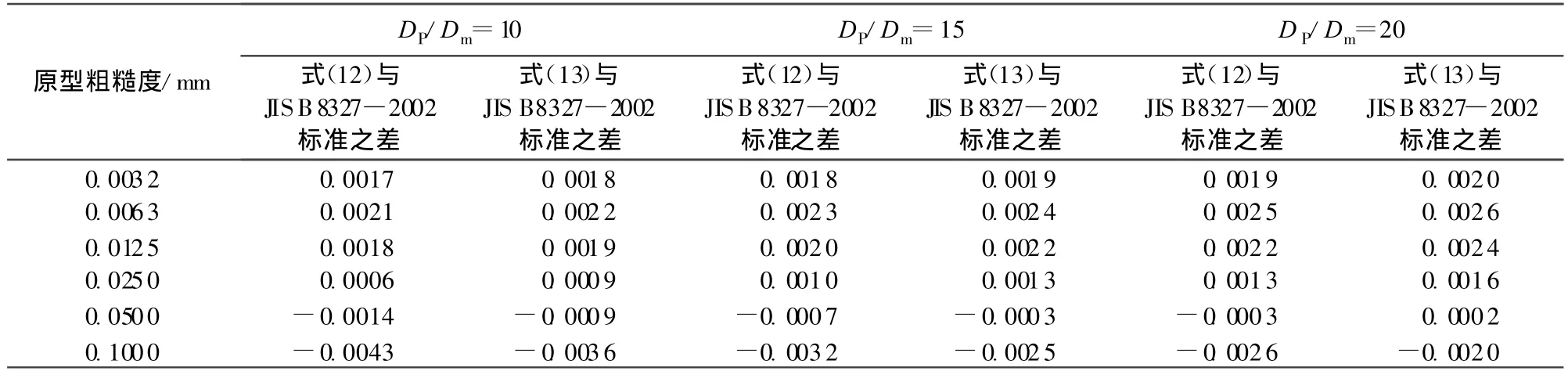

表2 原模型效率换算之差Table 2 Relative differences of conversion values for prototypes and models

在小粗糙度时式(12)、式(13)换算结果大于JISB8327—2002标准换算结果,在标准规定的原型粗糙度0.025mm以内,α=0.5和β=0.5时的式(12)换算结果与JISB8327—2002标准相比,其差值不大于0.0023 (相对于JIS B 8327—2002标准值的0.0026).

3.3 不同比尺换算值与JISB8327—2002标准换算值比较

表3为模型效率0.85,α=0.5,β=0.5,不同比尺时式(12)、式(13)与JISB8327—2002标准原模型效率换算值的比较.

表3 式(13)、式(12)原模型效率换算值与JISB8327—2002标准换算值的差值Table 3 Differences between conversion values of prototypes and models by Eq.(13)and Eq.12 and standards in JISB8327—2002

原模型比尺10~20范围内,式(13)、式(12)换算结果与JISB8327—2002标准的差值,随原型粗糙度变化的趋势相同,而且在粗糙度相同时,差值几乎相同.在标准规定的原型粗糙度0.025 mm以内,与JISB8327—2002标准相比,式(12)换算差值不大于0.0025;式(13)换算差值不大于0.0026,原型粗糙度在0.025~0.05mm时,差值最小.

4 结 论

a.Blasius公式适用范围为“水力光滑区”,标准规定及试验实际雷诺数在“过渡区”,应采用相应的摩擦损失计算式.

b.式(12)同时考虑了雷诺数和相对粗糙度的影响,具有符合流动区域特征、推导过程逻辑性强、物理意义明显、公式表达清晰明了、计算过程简单方便、换算精度高的优点,与JIS B8327—2002标准进行相比,在标准规定的原型粗糙度0.025mm以内,效率换算差值不大于0.0025,可作为泵及泵站原模型水力效率换算的优选计算式.

c.所提出的原模型效率换算计算式,满足了考虑粗糙度影响的原模型效率换算要求,对水力机械原模型效率换算计算式的研究,可推动泵站原模型效率换算方法的发展.

d.在本研究的基础上,可进一步进行水力机械过流部件粗糙度不同时水力效率换算方法及不同工况时的换算方法研究.

[1]SL140—2006 水泵模型及装置模型验收试验规程[S].

[2]章梓雄,董曾南.黏性流体力学[M].北京:清华大学出版社,1998:364-367.

[3]JISB8327—2002 泵性能的模型试验方法[S].

[4]FINNEMORE E J,FRANZINI J B.Fluid mechanics with engineering applications[M].New York:McGraw-Hill Companies,Inc.,2002: 280-282.

[5]FOX R W.Introduction to fluid mechanics[M].Singapore:John Wiley&Sons(Asia)Pte.Ltd.,2001.

[6]刘大恺.水轮机[M].北京:中国水利出版社,2003:69-72.

[7]郑源,鞠小明,程云山.水轮机[M].北京:中国水利出版社,2007:42-43.

[8]葛强,周君亮,李龙,等.低扬程水泵装置水力特性参数换算研究综述[J].河海大学学报:自然科学版,2006,34(2):165-170.(GEQiang,ZHOU Jun-liang,LI Long,et al.Advances in study of hydraulic characteristic parameter conversion for low-lift pumping devices[J].Journal of Hohai University:Natural Sciences,2006,34(2):165-170.(in Chinese))

[9]李龙,岑美,陈仲省,等.基于光滑区的水泵原型与模型水力效率换算方法[J].水利水电科技进展,2008,28(5):21-24.(LI Long,CEN Mei,CHEN Zhong-sheng,et al.Hydraulic efficiency conversion methods for prototype-model water pumps in a hydraulically smooth region[J].Advances in Science and Technology of Water Resources,2008 28(5):21-24.(in Chinese))

[10]GB/T 3216—2005 回转动力泵 水力性能验收试验 1级和2级[S].

[11]李龙,王泽.粗糙度对轴流泵性能影响的数值模拟研究[J].农业工程学报,2004,20(1):132-135.(LI Long,WANG Ze. Simulation of the influence of wall roughness on the performance of axial-flow pumps[J].Transactions of the Chinese Society of Agricultural Engineering[J].2004,20(1):132-135.(in Chinese))

[12]JB/T 5413—2007 混流泵、轴流泵开式叶片验收技术条件[S].