综合集成桅杆螺栓连接方式研究

2010-03-06王晓侠苏罗青杨文山

王晓侠 江 帆 苏罗青 孙 超 杨文山

1上海江南造船(集团)有限责任公司军事代表室,上海 201913

2哈尔滨工程大学 船舶工程学院,黑龙江 哈 尔滨 150001

综合集成桅杆螺栓连接方式研究

王晓侠1江 帆2苏罗青2孙 超2杨文山2

1上海江南造船(集团)有限责任公司军事代表室,上海 201913

2哈尔滨工程大学 船舶工程学院,黑龙江 哈 尔滨 150001

应用ANSYS软件对综合集成桅杆中复合材料和钢材连接部位进行应力分析,采用接触单元模拟螺栓的接触问题。根据6种工况的结果对比分析得出,非等距螺栓布置对降低玻璃钢孔和螺栓的应力水平效果显著,由此得出最优化设计——螺栓间距成比例布置,最优比例为1∶1.2。采用S-N曲线对玻璃钢孔和螺栓疲劳寿命进行了研究。结果表明:成比例间距螺栓布置方式对延长疲劳寿命有益处。

综合集成桅杆;疲劳寿命;螺栓;成比例布置;玻璃钢;不均匀系数;

1 引言

在现代舰艇中,为了雷达和电子通信系统达到安装要求和技术性能的最佳化,使其必须置于综合集成桅杆上。同时由于桅杆常常处于舰艇结构的最高位置,其隐身性能的好坏直接关系到全舰隐身性的优劣,综合集成桅杆能显著提高舰艇的隐身效果[1]。在国外,综合集成桅杆已广泛应用。在国内,综合集成桅杆的研究还处于起步阶段,相关部门开展了概念设计研究。

综合集成桅杆雷达罩顶部由复合材料构成,下部则是由钢结构组成。复合材料与刚结构的连接部位通常是复合材料结构静强度和疲劳强度的薄弱环节,这是由于复合材料具有各向异性和脆性的特点,使复合材料连接部位应力集中严重。要提高综合集成桅杆的使用性能,必须很好的处理连接问题。连接设计所要解决的问题是将异种材料有效地连接在一起,连接接头应能有效传递载荷,同时尽可能减小连接区域的应力集中[2]。基于这种要求和工程经验,螺栓连接是最可行的方式。

当前,国内外螺栓连接的研究很多,但涉及在复杂载荷下,玻璃钢与钢结构机械连接的研究还是很少。采用螺栓连接时,要对孔洞区域进行细致的应力分析。然而,影响螺栓连接带孔板和螺栓应力分布的因素很多,如板的厚度、孔的形状和方位,螺栓的材料等,因此分析时要考虑各因素对复合材料板应力的影响,了解其影响规律,才能为设计工作提供指导。本文就螺栓的排列方式进行了研究探索。由于螺栓在构件上的排列应该考虑受力要求、构造要求和施工要求,所以在进行螺栓连接设计或制作时,螺栓的最大和最小容许距离应满足《钢结构设计规范》。本文所采用的结构模型符合相应规范,并对等间距螺栓排列进行分析,提出优化方案—非等间距螺栓排列,旨在对工程研究有所借鉴之处。

2 有限元模型的建立

综合集成桅杆是多边形筒型对称结构,本文计算模型是综合集成桅杆的某一受风面简化而成,由玻璃钢板、钢板和螺栓构成。其中螺纹规格为d=M20、性能等级为8.8级、精度等级为 A级的高强度螺栓。根据工程经验,端距e与螺栓直径d之比不宜过小,主要是为了螺栓连接的破坏模式不从承压破坏逐渐变成端部撕裂破坏。本模型采用e/d=3,能很好地满足工程要求。材料属性数据采用现行规范取值,如表1所示。

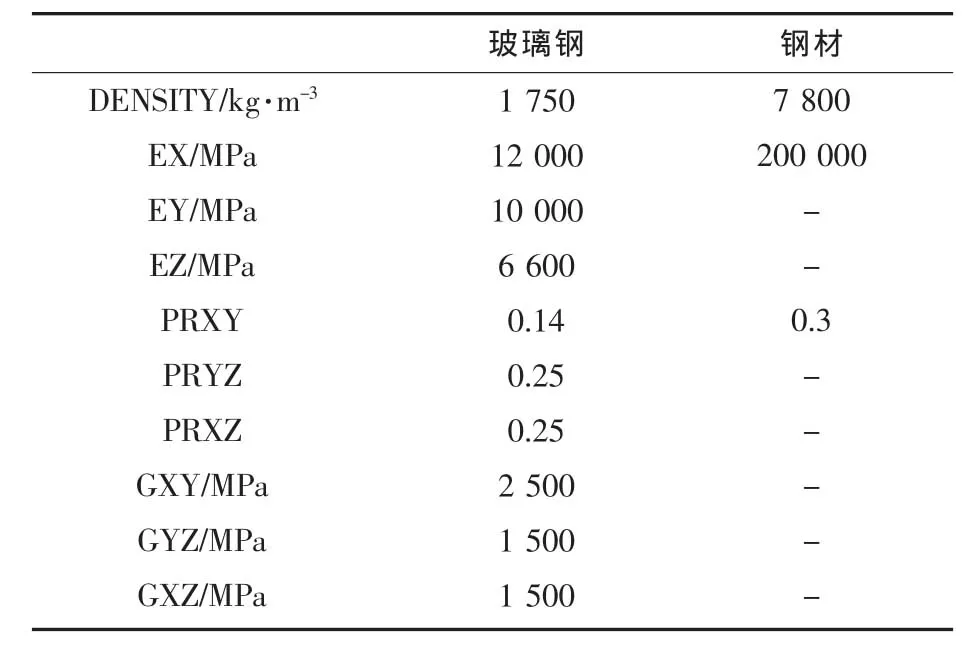

表1 材料属性表

本文采用ANSYS软件进行有限元分析,模型的所有部分均采用实体单元,即采用体单元SOLID45。螺栓的螺母、螺柱和螺帽都简化成圆柱形,这样处理便于模型的建立,且对实际计算结果的影响不大。连接板之间、螺柱与连接板之间的接触均通过创建三维接触对来模拟,分别采用三维八节点面—面接触单元CONTA174和三维目标单元TARGE170模拟。而螺母与连接板、螺帽与连接板通过耦合约束的方式进行模拟,这就要求耦合处的有限元网格基本一致。因计算和研究需要,钢结构下边刚性固定,玻璃钢上边和侧边简支。为了更直观地表述,截取9个螺栓等间距布置有限元模型视图,如图1所示。构件的受力和边界条件示意图如图2所示。

3 构件的受力分析

在风载的作用下,垂直方向上的玻璃钢板作为受风面,会对螺栓有挤压力和拉力,产生剪切作用。玻璃钢板在受风作用下会发生变形,使内部产生相互作用的拉力,导致对螺栓产生弯矩作用。螺栓在剪切和弯矩的作用下会有预紧力抗拒变形,并且在此复杂载荷的作用下,螺栓和玻璃钢的开孔处都会有应力集中现象。本模型将风载换算成静载进行分析。

由于复合材料玻璃钢有分层,预紧力在复合材料模型中的影响远大于在钢结构中的影响,它可能导致玻璃钢分层破坏。预紧力是影响连接强度的重要因素,其数值应根据载荷性质、连接刚度等条件确定[3]。螺栓预紧力的计算公式为:

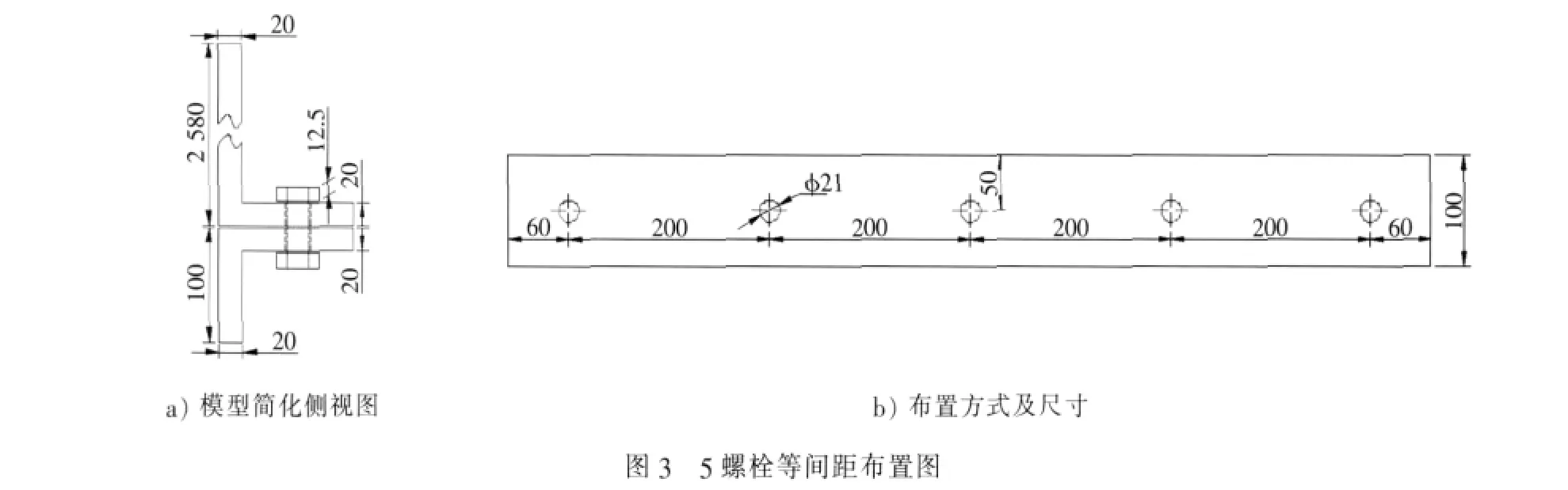

式中,f为接合面间的摩擦系数,取为0.15;m为接合面数,取为2;R为螺栓所受剪力,Kf为可靠性系数,一般取 Kf= 1.1~1.3。 将各参数代入上式可得每个螺栓所需预紧力为30 kN。

根据国军标GJB/Z119-99中的规定,风力计算公式为:

式中,P 为风压;ρ为空气密度,取为 1.25 kg/m3;ν为最大遭遇风速。为了尽量满足结构要求,经计算,风载简化成为面压力10 kN/m2。

4 结果分析

4.1 等间距螺栓布置分析

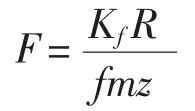

由于玻璃钢材料直到破坏都没有明显的屈服点,玻璃钢的塑性小,没有金属的缓和应力作用,所以它在切口、开孔和构件间断附近的应力集中现象更为严重。在考虑等间距螺栓布置时,根据工程经验和要求,本文给出了5个螺栓等间距布置(总连接长度为920 mm)、7个螺栓等间距布置(总连接长度为1 320 mm)和9个螺栓等间距布置(总连接长度为1 720 mm)的3种情况。在此3个模型中相关尺寸都满足:螺栓间距S均为200 mm、边距W为50 mm、端距 b为 60 mm,连接板之间、螺柱与连接板之间的间隙λ均为0.5 mm,螺栓孔孔径D为21 mm,板厚h为20mm。其中5个螺栓等间距布置模型的简化侧视图、螺栓的布置方式及尺寸如图3所示。

图4~图6给出了在这3种情况下,玻璃钢和钢连接节点的开孔处以及螺栓在处于弹性阶段时的受力不均匀分配系数,不均匀系数w为各个螺栓(或者玻璃钢孔)所受Mises应力与平均Mises应力的比值。最理想的不均匀系数数值分布应该始终为1。

由图4~图6可以看出,在螺栓间距恒等于10 d的情况下,对于玻璃钢和钢结构连接,都是两端螺栓和玻璃钢孔的Mises应力较大,中间螺栓受力较小,尤其是最两端处的螺栓和玻璃钢孔所受Mises应力过大。并且随着螺栓个数的增加,玻璃钢在与钢结构连接的开孔处以及螺栓的不均匀分配系数减小。

以上图形和分析都表明:在螺栓连接总长度一定时,等螺栓间距布置方式存在很多缺点,其布置方式可能会使两端玻璃钢孔和螺栓先于其他连接点不满足刚强度要求。在没有达到屈服极限的状况下,两端螺栓应力集中,会使两端螺栓比其他螺栓疲劳更厉害,更早产生疲劳破坏,不利于整个结构的长期工作。两端的玻璃钢在与钢结构连接的开孔处应力过大,可能产生分层现象或变形,长期工作会破坏玻璃钢的结构形式。

4.2 螺栓布置方式优化

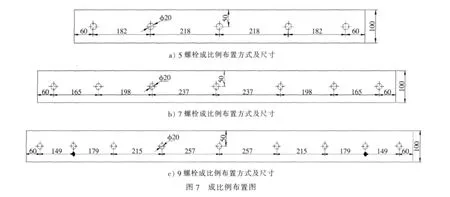

根据工程经验和要求可知,螺栓成比例间距布置能有效地避免应力集中,使受力分布更均匀,能延长结构寿命。在本论文的等间距螺栓布置结构中,应力集中在两端,且最小的不均匀分配系数wmin大于0.85,最大的不均匀分配系数wmax未超过1.3,螺栓的不均匀分配系数w也基本显对称性分布,半边曲线基本趋势成线形。因此在这种情况下本论文采用的布置比例r与最小不均匀分配系数和最大不均匀分配系数的极限值关系为:r=(wmax-wmin)/2+1=1.225,约为 1.2。 从两端的螺栓开始以同比例向中间布置,以9个螺栓非等间距布置为例,边距为60 mm,螺栓间距比例从左向右为 1∶1.2∶1.22∶1.23∶1.23∶1.22∶1.2∶1。 以此类推,7 个螺栓非等间距布置螺栓间距比例和5个螺栓非等间距布置螺栓间距比例从左向右分别为 1∶1.2∶1.22∶1.22∶1.2∶1 和 1∶1.2∶1.2∶1。

图7给出了在5个螺栓非等间距布置、7个螺栓非等间距布置和9个螺栓非等间距布置的情况下螺栓的布置方式及尺寸,模型的简化侧视图如图 3(a)所示。

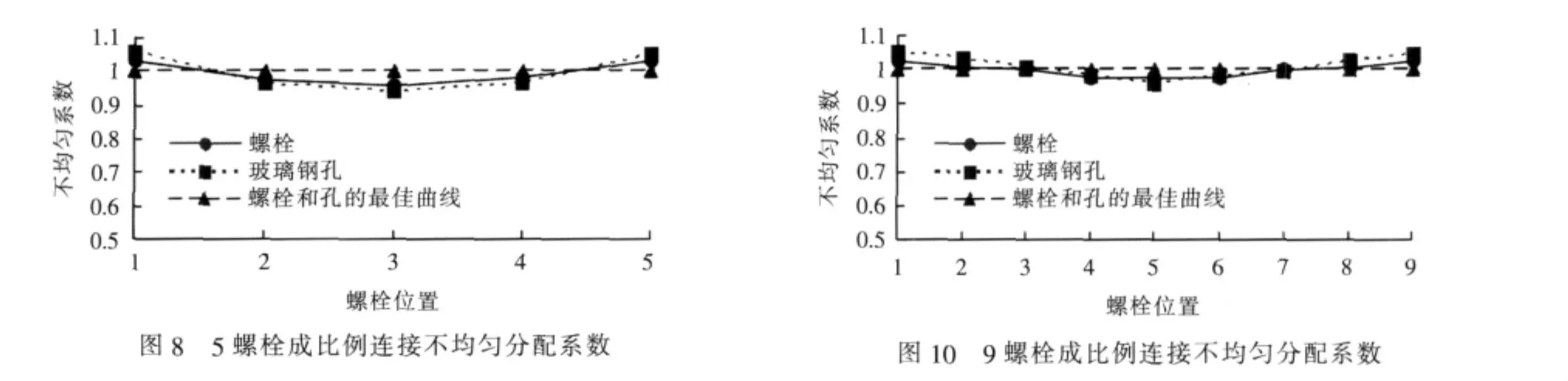

图8~图10给出了在这3种情况下,玻璃钢和钢连接节点的开孔处以及螺栓在处于弹性阶段时的受力不均匀分配系数。螺栓间距成比例布置后,各个玻璃钢开孔处和螺栓的不均匀分配系数在1上下小幅度浮动,表明Mises应力分布均匀,趋于理想状况。这保证了结构的刚强度在整体上一致,不造成个别连接点先达到屈服极限而破坏整个结构。其最大不均匀分配系数与最小不均匀分配系数之差未超过0.1,两端玻璃钢开孔处和螺栓的应力比中间略大。螺栓的个数对不均匀分配系数影响很小。

可以看出:在螺栓连接总长度一定时,成比例螺栓布置比等螺栓间距布置更有优势,玻璃钢孔和螺栓最大Mises应力相对较小,各项性能相对较好。计算数据表明,成比例螺栓布置的玻璃钢孔和螺栓平均Mises应力小于等间距螺栓布置的玻璃钢孔和螺栓平均Mises应力,这有利于模型结构的稳定性和强度安全。

以上数值计算数据都在材料的弹性区域,未超过屈服极限,因此考虑疲劳寿命时,强度满足要求。

5 疲劳寿命对比分析

S-N曲线及其方程是表征复合材料疲劳性能最经典同时也是最有效的方法,它可以不考虑材料内部的损伤情况,而是用宏观的方法来反映材料的性能,因而成为广泛应用的方法[4]。综合集成桅杆工况的复杂性决定了疲劳载荷呈现谱的形式,为简化起见,现将载荷谱化为单一幅值F的循环载荷,F取为最大风速下的稳定载荷,论文前部分已计算为10 kN/m2。将计算所得应力值用S-N曲线方程表征,从而得到疲劳寿命。

5.1 玻璃钢孔疲劳寿命对比分析

玻璃钢的S-N曲线通常做到5×106~107次,但实际上玻璃钢往往不存在明显的疲劳极限,循环次数达到108次量级,S-N曲线仍趋下降[5]。一些学者提出了玻璃钢S-N曲线公式,主要有半对数曲线、幂函数曲线。半对数曲线公式有:

式中,Su为材料强度极限;λ=0.1为递减因子。有学者在分析了复合材料的疲劳性能数据的基础上,修正了递减因子:

从形式上讲,修正的半对数曲线公式可方便地用于任何循环特征值的S-N曲线,在这一点上要比原公式方便。

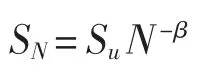

幂函数方程描述复合材料S-N曲线中长寿命区变化规律:

该方程用log-log形式表示是一条直线。式中β由试验确定的指数,国外一些研究机构对多种织物的玻璃钢复合材料进行测试,β值在0.1~0.13左右,测试还表明在循环次数N>108时实测数据与近似曲线也很接近[6]。

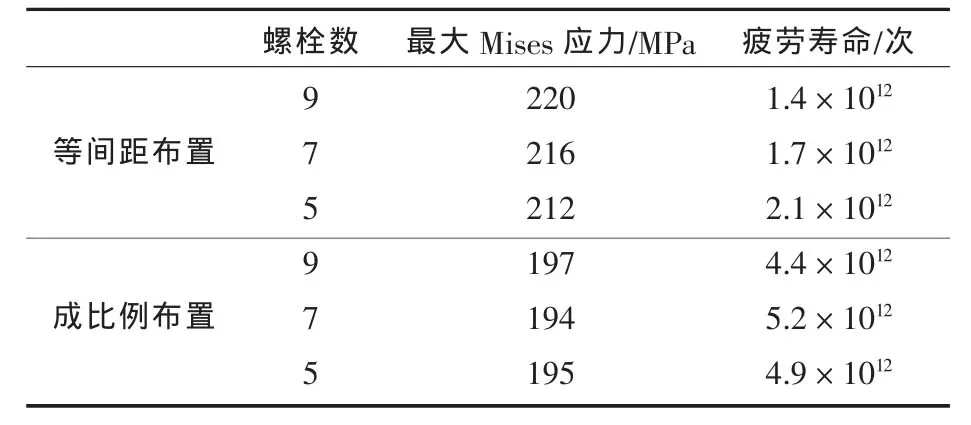

以上理论分析和方程都表明:对于玻璃钢孔而言,疲劳寿命N和Mises应力成反比,即当SN(Mises应力σ)增大时,疲劳寿命N减小。对于6个模型结构,玻璃钢孔的最大Mises应力和对应的疲劳寿命(上述2种理论计算所得结果近似)如表2所示。

表2 玻璃钢孔Mises应力和寿命

从表中数据可得出:当总连接长度和螺栓个数一定时,成比例螺栓布置模型玻璃钢孔的最大Mises应力小于等间距螺栓布置模型,前者的疲劳寿命要大于后者,后者失效更早,前者的布置方式更具有可行性。

5.2 螺栓疲劳寿命对比分析

为了保证螺栓及结构的安全,目前多采用概率S-N曲线来表示疲劳强度。对给定的应力范围S,用概率S-N曲线计算得到寿命NP,这一寿命NP是指一批试样经历寿命NP时,其存活的比率为P,或者说有比例为P的试样寿命N≥NP,即试样的存活率为 P(失效概率为 l-P)。

当疲劳寿命为对数正态分布时,有:

式中,X=lgN为对数疲劳寿命,xp=lgNP表示存活率为p的对数安全寿命。

概率ε-N曲线方程为:

两边同乘弹性模量E=2.09×105MPa得概率S-N曲线方程为:

其中,应力σ表示S,方程中σ和N的关系表征一条曲线[7]。

根据上述公式可得出:与玻璃钢孔相似,螺栓的疲劳寿命N和应力σ成反比。对于6个模型结构,螺栓的最大Mises应力如表3所示。

表3 螺栓Mises应力和寿命

分析数据可知,当总连接长度和螺栓个数一定时,成比例螺栓布置模型螺栓的最大Mises应力小于等间距螺栓布置模型,前者的疲劳寿命要大于后者。由于螺栓的应力水平相对屈服极限而言较低,所以螺栓的疲劳寿命很长,因此综合集成桅杆一般不会发生螺栓疲劳破坏。

6 结论

1)在螺栓连接玻璃钢和钢结构采用并列布置时,螺栓的不均匀分配系数w也基本显对称性分布,半边曲线基本趋势成线形,可知采用的布置比例r与最小不均匀分配系数和最大不均匀分配系数的极限值关系为:r=(wmax-wmin)/2+1。

2)本论文从玻璃钢与钢结构连接处的Mises应力着手分析其刚强度是否满足要求,利用S-N曲线方程分析疲劳寿命。并得出:相对等间距螺栓排列布置,成比例间距螺栓布置的刚强度性能更好,疲劳寿命更长,更符合工程要求。

[1]龙笔虎,张德保.舰艇雷达隐身及其效果评估[J].舰船电子工程,1998(3):36-39.

[2]许维军,康庄,姚熊亮.棱柱型隐身桅杆结构强度实验研究[J].哈尔滨工程大学学报,2004,25(2):131-135.

[3]王丹勇,温卫东.复合材料单钉接头三维逐渐损伤破坏分析[J].复合材料学报,2005,22(3):168-174.

[4]陈志群,唐义号,李进,等.典型复合材料结构疲劳寿命的预测方法 [J].材料研究学报,2007,21 (增刊):340-344.

[5]金宏彬.复合材料疲劳 S-N 曲线的建模[J].玻璃钢/复合材料,1999(6):18-20.

[6]SUMMERD,RICHARDSMD.Some vortex-shedding characteristics of the staggered configuration of circular cylinders [J].Journal of Fluids and Structures,2003,17 (3):345-350.

[7]田秀云,盛厚斌.紧固件刚度不同对连接部位疲劳寿命影响的研究[J].飞机设计,2004(1):9-12.

Study of the Connection Mode of Bolting in the Integrated Mast

Wang Xiao-xia1Jiang Fan2Su Luo-qing2Sun Chao2Yang Wen-shan2

1 Military Representative Office in Jiangnan Shipyard (Group) Co., Ltd, Shanghai 201913, China

2 College of Shipbuilding Engineering, Harbin Engineering University, Harbin 150001, China

Stress analysis was carried out for the joint parts of composite materials and steel in the integrated mast with ANSYS software, by simulating the bolt's contact situation with contact cell.According to comparative analysis of the six types of working conditions, the non-equidistance layout of bolts has significant effect on reducing the stress level of the GRP bores and bolts.Thus the most optimal design that bolts should be laid with proportional spacing ratio of 1∶1.2 was found.The S-N curve was also used to analyze the fatigue life of GRP bores and bolts.The results show that the layout is beneficial to extending the fatigue life of the bolts.

integrated mast; fatigue life; bolt; proportional spacing; GRP; non-uniformity coefficient

U661.72

A

1673-3185(2010)06-41-05

10.3969/j.issn.1673-3185.2010.06.008

2010-01-23

海军武器装备预先研究资助项目(401030101);国防科技合作资助项目(2007DFR80340);船舶科技预研基金资助(07J1.1.6)

王晓侠(1962-),男,高级工程师。研究方向:船舶总体与系统

江 帆(1985- ),男,硕士研究生。 研究方向:船舶与海洋工程结构力学。E-mail:xiongliangyao@ gmial.com