基于MasterCAM 的连杆锻模上模造型与编程

2010-02-26唐细永

唐细永

(广州南洋理工职业学院机电工程系,广东从化510980)

数控加工是先进制造技术的典型代表,在制造业的各个领域有着日益广泛的应用。数控加工程序是数控加工的前提和基础,对于复杂零件的数控加工程序,一般采用自动编程。而MasterCAM是集设计和制造于一体的CAD/CAM软件,是目前世界上应用最广泛、最具有代表性的CAD/CAM软件。其DESIGN设计模块集2D和3D的线框、曲面和实体造型于一体,具有特征化造型功能和强大的图形编辑、转换处理能力。MILL铣床加工模块支持双轴、三轴、四轴、五轴加工程序的编制,可以直接加工曲面及实体,提供多种刀具路径形式和走刀方式,同时还提供了刀具路径的管理和编辑、路径模拟、实体加工模拟及后处理等功能。并且MasterCAM可以直接与机床控制器进行通信,完成零件的加工。

1 基于MasterCAM的实体造型

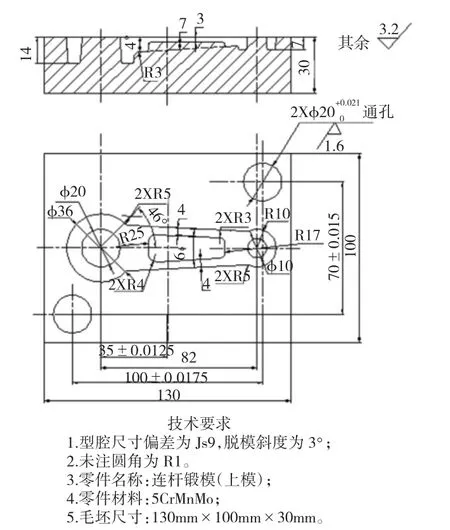

如图1零件的型腔属于曲面型腔,形状复杂,是造型和编程加工的难点和重点。根据零件的结构特点,为了提高效率和准确性,拟采用逆向思维造型。实体造型分四步走,其思路见图2。第一步型腔部分造型,第二步挤出毛坯造型,第三步布尔运算求差,第四步挤出孔造型。零件图样上带公差的尺寸,因公差值较小,故造型和编程时不必取其平均值,而取基本尺寸即可。

图1 零件图

图2 实体造型

2 连杆锻模上模零件的数控加工工艺分析

2.1 零件工艺性分析

(1)毛坯分析。材料为5CrMnMo模具钢,在普通铣床上已加工好,毛坯尺寸为130 mm×100 mm×30 mm。

(2)结构分析。零件为平板状模具零件,加工内容包括两个通孔、以及两个圆柱体、一个环形沟槽和一个岛屿构成的型腔的加工。型腔尺寸小,结构复杂,是加工的难点和重点。

(4)形位公差分析。没有特殊的形位公差要求。

(5)表面粗糙度分析。零件的两个孔表面粗糙度为1.6 μm,其余表面的表面粗糙度为3.2 μm。经分析,零件的所有表面都可以通过加工中心机床加工出来,且加工经济性好;

2.2 制定加工工艺方案

确定生产类型——该零件为模具零件,属于单件生产。

(1)确定工件的定位基准。零件的尺寸以中心和下表面为标注基准。为保证加工精度和方便对刀,确定以零件的下表面和左右两个侧面为定位基准。

(2)选择加工方法。零件的加工内容包括两个通孔加工以及型腔加工,孔的加工精度为IT7级,表面粗糙度为1.6 μm。采用的加工方法为点钻、钻孔、扩孔、铰孔;型腔的加工精度为IT9级,表面表面粗糙度为3.2 μm。采用加工方法为粗铣、半精铣、精铣。

(3)拟订工艺路线如下:

1)按135 mm×105 mm×35 mm下料。

2)普铣6个面,保证130 mm×100 mm×30mm,表面粗糙度达到 3.2 μm。

3)去毛刺。

4)在加工中心上加工孔和型腔。

5)去毛刺。

6)检验。

2.3 设计数控铣削加工工序

(1)选择加工设备。选用南通科技投资集团股份有限公司生产的VMC 600型系统为FANUC Oi MC的加工中心。

(2)选择工艺装备。采用平口钳定位夹紧一次装夹即可完成整个铣削加工。加工通孔时应注意避开垫片,不铣到垫片。

刀具的选择——由于零件为合金模具钢,型腔尺寸小,结构复杂,因此选用硬质合金钢刀具。

Φ5 mm中心钻:点钻定位孔。

Φ16 mm钻头:钻孔。

Φ19.8 mm钻头:扩孔。

Φ20 mm铰刀:精铰孔。

Φ3 mm刀角半径为1mm的圆鼻铣刀:粗铣型腔。

Φ2 mm球头铣刀:半精铣、精铣型腔。

量具的选择:

量程为150 mm,分度值为0.02 mm的游标卡尺。

量程为0~25 mm,分度值为0.001 mm的内径千分尺。

量程为25~50 mm,分度值为0.001 mm的内径千分尺。

量程为100 mm,分度值为0.01mm的深度千分尺。

系列圆角规。

(3)确定加工方案。基于该工件有孔和型腔,为避免影响孔的加工精度和空走刀,确定加工方案如下:

孔的加工方案——点钻孔、钻孔、扩孔、铰孔;

型腔的加工方案——粗铣、半精铣、精铣。

3 基于MasterCAM的连杆锻模上模零件的编程

MasterCAM软件是典型的CAD/CAM软件,其铣削模块在数控铣床和加工中心自动编程中应用非常广泛。连杆锻模上模零件的编程核心是型腔的编程。零件的编程原点设置在毛坯上表面的中心;Φ20 mm的两个孔先采用Φ5 mm中心钻定位,再采用Φ16 mm钻头钻通孔,然后采用Φ19.8 mm钻头扩孔,最后用Φ20 mm的铰刀精加工孔。铣削内槽型腔时先采用Φ3 mm刀角半径为1 mm的圆鼻铣刀粗加工,加工间距取0.8 mm,然后采用Φ2 mm球刀半精加工和精加工。考虑加工零件时,走刀方式对加工精度以及表面质量的影响,并结合进退刀的安全性,在挖槽粗加工时,预钻了深度为14 mm的Φ5 mm工艺孔指定点螺旋下刀,位置设置在(-55.0,0),并采用等距环绕走刀方式,提高了加工精度和余量的均匀性;在残料粗加工时,设置了参数合理的螺旋下刀方式以及沿曲面的过渡走刀方式,避免了加工出现碰撞,提高了刀具的刚性;环绕等距精加工,采用由里向外的走刀方式以及0.6 mm的合理步进量,保证了加工精度和走刀的安全性。

(1)编制数控加工工序卡(如表1)。

表1 连杆锻模(上模)零件数控加工工序卡片

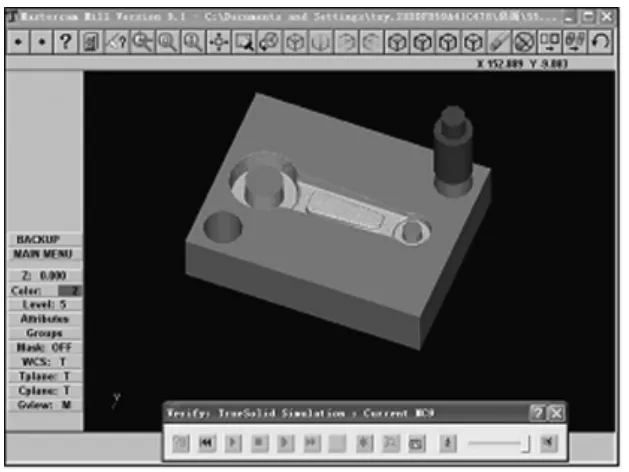

(2)MasterCAM软件模拟加工验证程序。观察加工是否出现碰撞,排除参数设置的不合理性,验证走刀的合理性。

图3 模拟加工图

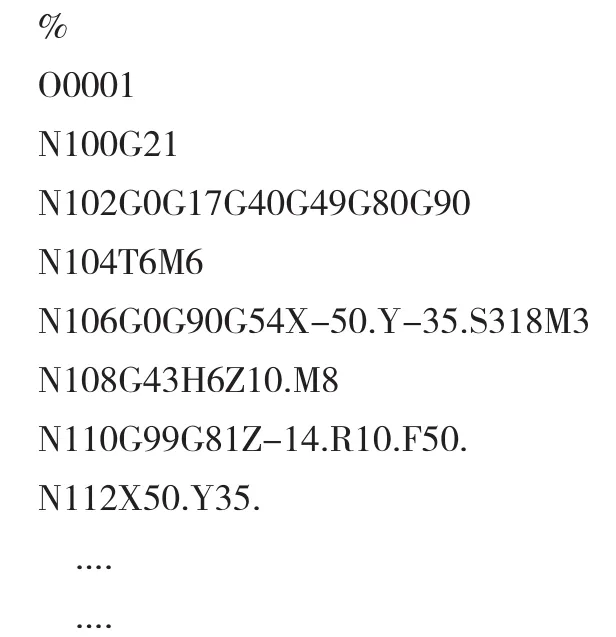

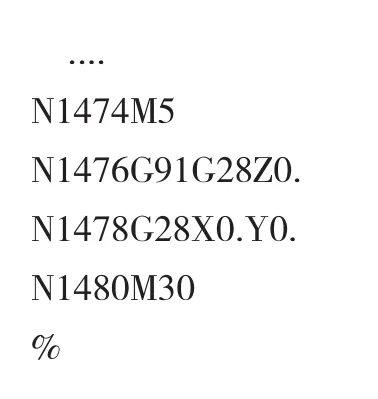

(3)选择MPPOST后置处理器生成数控加工程序代码,根据机床换刀为无机械手换刀以及没启用A坐标功能等实际情况,修改程序,对应程序如下:

4 结束语

连杆锻模上模零件的型腔尺寸小,结构复杂,刀具直径小,容易振动,进刀和退刀难度大,这些是编程设计的重点和难点。解决的方法采取了预钻Φ5 mm下刀工艺孔解决,保证刀具安全平稳下刀,粗加工留比较均匀的精加工余量,以提高型腔的尺寸精度和表面质量。由于孔的加工精度和表面质量要求高,为排除型腔加工对孔加工尺寸精度和表面质量的影响,因此将铰孔工序做为最后精加工工序。通过实体加工,发现该细小零件的加工难度较大,主要是由于刀具小,型腔局部较深。因此刀具的合理装夹和选择对加工非常有利。

[1]周 虹.数控加工工艺设计与程序编制[M].北京:人民邮电出版社,2009.

[2]蔡冬根.Mastercam9.0应用与实例教程[M].北京:人民邮电出版社,2006.

[3]邹吉权.公差配合与技术测量[M].重庆:重庆大学出版社,2004.

[4]徐宏海.数控加工工艺[M].北京:化学工业出版社,1999.