电弧离子镀沉积TiN/AlN-TiAlN 复合膜的耐磨性

2010-02-26李争显王少鹏潘晓龙杜继红王宝云

李争显,王少鹏,潘晓龙,杜继红,王宝云,严 鹏

(西北有色金属研究院腐蚀与防护研究所,陕西西安710016)

钛合金具有比强度高、耐腐蚀性能优异、中温性能稳定等优点,使其在航空工业具有广阔的应用前景[1]。但钛合金的摩擦系数大,抗粘着磨损性能差,在作为磨损部件时,容易造成部件的磨损失效[2]。因此,为提高钛合金的耐磨性,延长钛合金部件的使用寿命,必须对钛合金进行表面改性处理。

电弧离子镀技术(Arc Ion Platnig,简称AIP),是将电弧等离子体应用于表面领域的一种先进的薄膜沉积技术。具有沉积速度快、绕镀性好、膜与基体结合力高、膜层致密性好、基材温度低等优点[3~5]。利用电弧离子镀技术在钛合金表面沉积硬度高的氮化物膜层,可增加钛合金的表面硬度,改善钛合金的耐磨性,同时对钛合金基材的性能影响很小。

本文以高纯的Ti和Al作为靶材,采用电弧离子镀技术,通过控制相应的工艺参数,在钛合金TC4表面沉积了TiN/AlN-TiAlN复合膜层,对比研究了复合膜层和TC4基材的硬度及耐磨性。

1 试验材料及方法

试验用基材为西北有色金属研究院生产的TC4合金,经机加工成30 mm×30 mm×5 mm的试样片。电弧离子镀靶材采用纯度为99.99%的铝靶和钛靶。镀膜前试样经机械打磨、抛光、清洗。沉积设备为SP-0810AS型多功能真空镀膜机。沉积时,将试样装夹在试样架上,试样架以一定的速度转动,使试样在不同的时间面向不同的靶材。试样面向Ti靶时,在试样表面沉积TiN层;而面向Al靶时,可在试样表面沉积AlN层;在两个靶之间时,可沉积TiAlN层。通过合理的控制试样架的转速及沉积工艺参数,在TC4试样表面沉积TiN/AlNTiAlN复合膜层。用HV-1000型显微硬度计,测量了复合膜层的表面硬度,测试条件为:维氏压头,载荷0.245N,保载时间15s。用BD-2型球盘磨损试验机对比研究了复合膜层和TC4基材的耐磨性,测试条件为:直径5 mm刚玉球配副、压力5N、磨痕轨迹直径Ф20 mm、干摩擦(无润滑),利用磨损失重表征耐磨性,并用扫描电镜观察了复合膜层的磨痕形貌。

2 结果及讨论

2.1 膜层的表面硬度

图1 膜层与基材的表面硬度对比

图1为采用电弧离子镀工艺沉积的TiN/AlN-TiAlN复合膜层的显微硬度测试结果,硬度值为同一个试样5个测量数据的平均值。从硬度测量结果可以看出,电弧离子镀工艺沉积的TiN/AlN-TiAlN复合膜层的硬度为2 856 HV,硬度值远远高于TC4基材,约是基材的8.9倍,表面硬度得到了明显的改善。

TiN和AlN同属立方结构,TiAlN是在TiN的基础上发展起来的,其结构保持TiN的立方结构,部分Ti原子由铝原子替代。由于TiN、AlN和TiAlN三者同属立方结构,在复合膜层沉积过程中,由于在界面处共格生长产生畸变能,增加了位错运动的阻碍作用,从而提高了膜层的硬度。另外,TiN和AlN在弹性模量上存在较大差异,TiN为590 kN/mm2,AlN为350 kN/mm2,TiAlN的弹性模量介于两个之间,由于弹性模量的较大差异,将阻碍位错线沿界面穿过[6~8],有利于改善复合膜层的硬度,所以采用电弧离子镀沉积的TiN/AlN-TiAlN复合膜层的显微硬度,达到2 856 HV的超硬程度。

2.2 膜层与基材的摩擦性能

图2为电弧离子镀工艺沉积的TiN/AlN-TiAlN复合膜层和TC4基材磨损失重结果对比。其测试方法采用球盘磨损方式,配副为刚玉球。复合膜层试样及TC4基材试样作为盘试样,固定不动,刚玉球试样以一定的速度在盘试样表面做圆周滑动,球试样不转动,在球和盘之间产生滑动磨损,其接触方式为球—平面接触。测试时,复合膜层试样及TC4基材试样采用相同的规格,测试时间为30 min,测试完成后采用失重表征耐磨性。从图2可以看出,在30 min的磨损测试时间内,TiN/AlN-TiAlN复合膜层试样的磨损失重为0.38 mg,TC4基材试样的磨损失重为3.01 mg,复合膜层试样的磨损失重约是基材的1/8。从磨损失重结果来看,在TC4表面沉积TiN/AlN-TiAlN复合膜层后,耐磨性得到了明显改善。

图2 基材和复合膜层的耐磨性

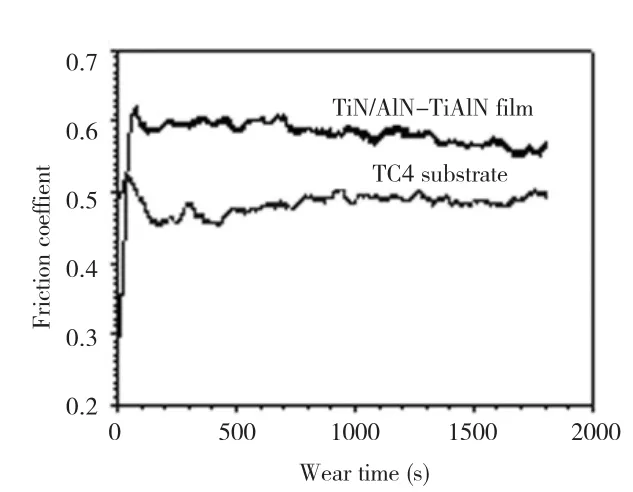

图3 基材和复合膜层的摩擦系数

图3为TiN/AlN-TiAlN复合膜层试样及TC4基材试样的摩擦系数随磨损测试时间的变化曲线。从图中可以看出,TiN/AlN-TiAlN复合膜层试样,在起始跑和阶段摩擦系数呈增加趋势,在摩擦测试约100 s后,摩擦系数达到峰值,约为0.63,随后呈线性下降,在约200 s后,摩擦系数基本稳定,呈缓慢下降趋势,其值基本在0.55~0.60之间变化。TC4基材试样的摩擦系数随磨损时间的变化曲线,基本同TiN/AlN-TiAlN复合膜层试样的相似,在稳定阶段其值在0.46~0.51之间变化,但其呈缓慢增加趋势,稳定阶段的摩擦系数低于TiN/AlN-TiAlN复合膜层试样。

图4 Ti N/Al N-Ti Al N复合膜的磨损形貌

图4为TiN/AlN-TiAlN复合膜层试样的磨痕表面形貌。可明显观察到磨粒磨损产生的“犁沟”现象。同时,可观察到谷底存在细小的磨粒,其磨损方式主要以磨粒磨损为主,但在磨痕形貌中,也可观察到细小的粘着坑,说明其也存在微弱的粘着磨损。另外,沉积复合涂层的试样,在本文采用的磨损测试条件下,磨损30 min中,涂层未磨穿,证明复合膜层具有良好的耐磨性。

一般情况下,材料的硬度越高,耐磨性越好,提高表面硬度是改善耐磨性的一条有效途径。电弧离子镀沉积TiN/AlN-TiAlN复合膜层后,由于TiN、AlN和TiAlN在界面处的共格生长产生的畸变能及不同相结构间弹性模量的差异,在界面处增加了位错运动的阻力,从而使复合膜层的硬度达到了超硬的水平。所以沉积复合膜层的耐磨性相比TC4基材,有大幅度的改善。TiN/AlN-TiAlN复合膜层硬度高,相应的其脆性也较大。在磨损测试过程中,膜层容易产生脆性氮化物磨屑,其部分排出球盘接触区域之外,部分存在接触区域之间,作为磨粒使复合膜层产生磨粒磨损。电弧离子镀工艺沉积的膜层,在沉积过程中,靶材熔化的液滴会沉积到试样表面,在膜层中形成微“颗粒”,这些颗粒增加了膜层表面的粗糙度,从而沉积复合膜层的摩擦系数比TC4基材略有增加。

3 结束语

(1)采用电弧离子镀工艺在TC4表面沉积TiN/AlN-TiAlN复合膜层的硬度达到超硬程度,其值为HV2856;约是TC4基材的8.9倍;

(2)电弧离子镀沉积的TiN/AlN-TiAlN复合膜层的磨损失重约是TC4基材的八分之一,沉积复合膜层后,耐磨性得到了明显的改善;

(3)电弧离子镀沉积TiN/AlN-TiAlN复合膜层后,摩擦系数相比TC4基材略有增加,在稳定阶段其值在0.55-0.60之间变化;

(4)电弧离子镀沉积的TiN/AlN-TiAlN复合膜层在配付为刚玉,在球盘磨损的考核方式下以磨粒磨损为主,并伴随有微弱的粘着磨损。

[1]莱茵斯C,皮特尔斯M.钛与钛合金[M].陈振华,等译.北京:化学工业出版社,2005.

[2]Jun Komotori,Noriyuki Hisamori,Yosuke Ohmori.The corrosion/wear mechanisms of Ti–6Al– 4V alloy for different scratching rates[J].Wear,2007,263(1-6):412-418.

[3]LI Yongliang,KIM Sunkyu.Microstructural and tribological behavior of TiAlN/MoS2-Ti coatings[J].Rare Metals,2006,(25):326-330.

[4]何 欣,杨会生,王燕斌,等.射频磁控溅射(Ti,Al)N薄膜性能的研究[J].真空科学与技术学报,2006,(26):142-146.

[5]W.Grzesik,Z.Zalisz,S.Krol.Investigations on friction and wear mechanisms of the PVD-TiAlN coated carbide in dry sliding against steels and cast iron[J].Wear,2006,(261):1191-1200.

[6]M.S.Li,S.L.Zhu,Fuhui Wang.The effects of pulse bias voltage and N2 partial pressure on TiAlN films of arc ion plating(AIP)[J].ACTA Metaliurgica sinaca(English letter),2001,(14):520-524.

[7]HUANG Meidong(黄美东),SUN Chao(孙 超),LIN Guoqiang(林国强),等.Mechanical Property of Low Temperature Deposited TiN Film by Pulsed Biased Arc Ion Plating[J].ACTA METALLURGICA SINICA(金属学报),2003,39(5):516-520.

[8]Seog-Young Yoon,Jong-Kuk Kim,Kwang Ho Kim.A comparative study on tribological behavior of TiN and TiAlN coatings prepared by arc ion plating technique[J].Surface and Coating Technology,2002,(161):237-242.