发动机总成动力学参数的测量

2010-02-26谭良勇秦洪跃

夏 敏,谭良勇,秦洪跃

(柳州五菱柳机动力有限公司,广西柳州 545005)

发动机总成的动力学参数,包括发动机总成质量、质心位置、转动惯量和惯性积等共10个独立参数。这些参数能否准确测量,将直接影响整个发动机总成隔振悬置系统的设计分析开发,是进行理论设计、仿真分析、虚拟试验等现代设计分析方法和手段所需的基本参数。发动机总成是由发动机、离合器、变速器和一些附件组成的复杂刚体。由于总成的几何形状不规则,重量分布也不均匀,其动力学参数不能直接通过理论计算或三维实体数模的数值计算得到,而需要通过实验的方法来进行测定。参数测量的方法及设备都有很多,可以采用分体式测量,也可以采用一体式测量。

五菱柳机动力公司现采用的是由北京科技大学研制的三线扭摆法复杂刚体动力学参数测试系统。这套系统操作简单,是目前精度最高的方法,也是应用十分普遍的一种方法。在测量完成后,软件内设有自动判断测试结果的准确性,10个参数都能以报告的形式给出结果。

1 测量原理

1.1 测量的参数

发动机总成所需测量的10项动力学参数,分别为:质量M,质心的坐标 C(xce,yce ,zce),转动惯量(JXX,JYY,JZZ),惯性积(JXY,JXZ,JYZ)。

1.2 参数的测量

质量M可以直接通过三线摆试验台的传感器测得。

质心坐标、惯性距和惯性积,必须通过一些具体操作,测出计算所需的一些具体数据,然后输入软件计算得出。

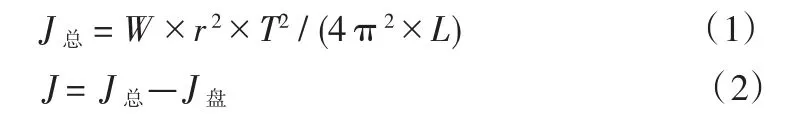

托盘摆动周期T是一个关键测量数据,由周期可算出发动机总成与托盘的总转动惯量,也可计算出发动机总成的转动惯量,由下列式(1)、式(2)求出。

式中,J总为发动机总成与托盘的总转动惯量;J盘为托盘的转动惯量;J为发动机总成的转动惯量;W为发动机总成与托盘总质量;r为吊线到托盘中心的距离;T为托盘摆动周期;L为吊线长度。

设Cxyz为固定在发动机总成系统中的参考坐标系,坐标原点C为发动机总成的质心,过质心平行发动机曲轴方向指向前端为x轴,对于直列发动机,其与气缸中心线所在的中心面垂直,指向发动机左侧为y轴(从发动机离合器端往皮带轮端看),平行于气缸中心线向上为z轴。设A为坐标系中的任一点,则对过原点C的轴线CA的转动惯量JCA可以通过式(3)求出:

式中,JXX、JYY、JZZ为系统绕参考坐标轴的转动惯量;

JXY、JXZ、JYZ为系统相对于参考坐标轴的质量惯性积;

α、β、γ 为CA轴分别与 x、y、z轴的夹角。

由式(3)看出,只要通过试验得出绕CA轴的转动惯量JCA,并测出与之对应的α、β、γ角度值,代入公式可得到一个方程;同理,改变位置角度6次,可得到相应的6个类似方程,联立形成方程组,解此多元线性方程组,从而得到所求的转动惯量和惯性积。

在同一个位置中,转动惯量JCA可通过式(1)、式(2)求出,至于α、β、γ角度值则要通过测量计算得出。

2 试验过程

为了更好的说明这套三线扭摆法复杂刚体动力学参数测试系统的应用,特以公司生产的LJ465Q3-1AE2发动机总成为例。

2.1 总成质量的测量

质量的测量较简单,可通过三线摆试验台自带的称重传感器测量。先通过三线摆上的传感器测出托盘的质量,再把发动机总成放到托盘上测量总质量,两次相减即可得出发动机总成的质量。

2.2 参考点 P1、P2、P3的选择

参考点的选择,将直接影响到后续的距离测量,以及最后所计算的10个动力学参数。所以3个参考点应该尽可能选定在发动机的上部;3点相互之间的距离要尽可能远,最好>300~500 mm;3个参考点的选着必须有利于接下来的距离测量。

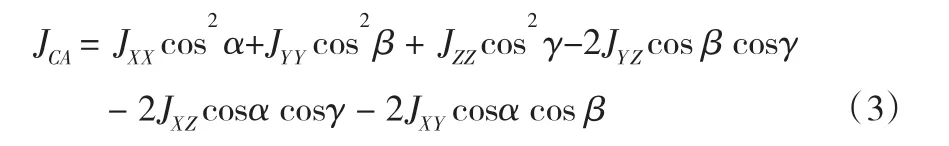

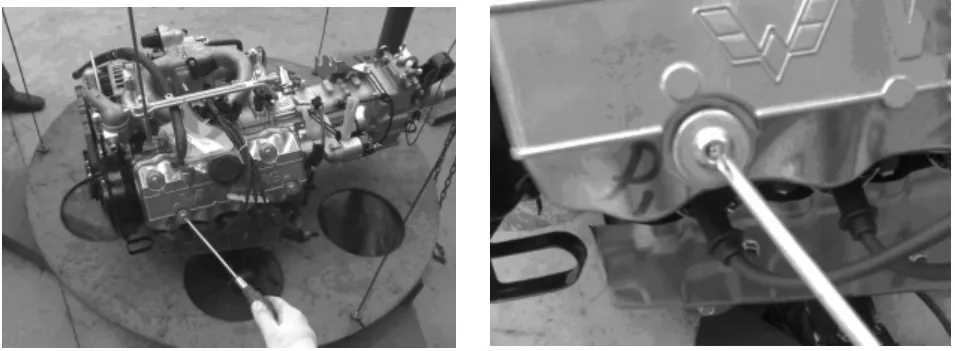

针对以上这些条件,LJ465Q3-1AE2发动机总成上的3个参考点选择如图1、图2、图3。

图1 参考点P1

图2 参考点P2

图3 参考点P3

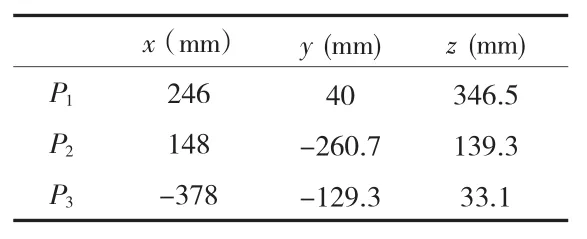

2.3 坐标系O xyz及参考点坐标

发动机坐标系,是与指定的质心坐标系平行的坐标系。为了得到发动机总成相对于指定的质心坐标系的惯量参数,需要知道参考点P1、P2、P3在发动机坐标系下的坐标。参考点P1、P2、P3在发动机坐标系下的位置坐标是非常重要的原始数据。如果有误,将会直接导致数据处理结果失真。参考点坐标如表1。

表1 参考点在发动机坐标系下的位置坐标

2.4 参考点之间相互间距的测量和校核

数据处理需要输入参考点P1、P2、P3之间的相互间距,即P1-P2、P1-P3、P2-P3之间的距离。利用卡尺测量参考点之间的间距,并输入数据软件对其进行校核。校核的内容主要包括:相对于指定的发动机坐标系,坐标值的正负是否正确;根据参考点坐标值计算的参考点之间的距离是否与测量距离吻合。为了计算结果的准确性,对参考点的坐标值进行校核,是测试过程以及数据处理结果中非常重要的步骤。校核结果如表2。

表2 校核结果

由上表可以看出,测量结果与数据处理软件计算的结果误差非常小,说明之前所给出的参考点坐标无误。

2.5 各位置下的数据测量

由上述所知,为计算最终结果,发动机总成必须改变角度6次,也即摆成6种不同姿态。根据多次测量经验,我们一般测试7种姿态,以确保测量精度。在每种姿态下,都必须测量托盘摆动周期,测量参考点P到托盘边沿参考点Bj(j=1~12)之间的距离。

为了平衡需要,有时需要在托盘上添加配重块,我们提供的标准配重块有3种,分别是10 kg、5 kg、2 kg。如有配重块,则必须把配重块的个数及总质量输入软件。并且配重的质心在托盘上的投影设为P4点。

托盘摆动周期T是很关键的测量数据,采用秒表测量,为了确保测量精度,需要测量连续50个周期的摆动时间,以求平均数。测量包括配重质心在托盘上的投影点P4在内的总共4个参考点到托盘边沿参考点Bj之间的距离,其中每个P点至少需要测量到4个B点之间的距离。

2.6 计算结果

(1)发动机总成质量。发动机总成质量由测量可得M=123.1 kg。

(2)质心位置坐标。发动机总成质心C在发动机坐标系下的坐标 C(xC,yC,zC)如表3。

表3 发动机总成质心坐标

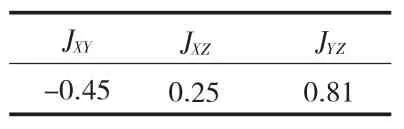

(3)转动惯量。发动机总成相对于坐标原点位于发动机总成质心、与发动机坐标系各轴对应平行且方向相同的质心坐标系下的转动惯量及惯性积如表4、表5所示。

表4 转动惯量

表5 惯性积

3 结束语

由试验可以看出,三线扭摆法复杂刚体动力学参数测量系统操作简单,精度非常高,测量计算结果能够满足现在发动机总成设计需求。至于是否能够开发一套更加简便、精度更高的发动机总成动力学参数测量系统,则需要更进一步的努力。

[1]蔡怀崇,闵 行.材料力学[M].西安:西安交通大学出版社,2004.

[2]赵彤航.CA1261汽车发动机悬置系统隔振的研究[D].长春:吉林大学,2003.