高强铝合金海洋大气环境剥层腐蚀研究

2010-02-23苏艳李凌杰舒畅吴龙益朱玉琴

苏艳,李凌杰,舒畅,吴龙益,朱玉琴

(1.重庆大学 化学化工学院,重庆 400039;2.中国兵器工业第五九研究所,重庆 400039;3.重庆市环境腐蚀与防护工程技术研究中心,重庆 400039)

高强铝合金材料具有密度小、比强度高等优点,广泛应用于航空航天产品主承力结构,在战机主体结构中占有重要地位,如大梁、桁条、起落架、框和蒙皮等。Al-Zn-Mg-Cu系铝合金是高强铝合金最主要的系列,其中7B04铝合金是该系列中较典型的铝合金材料。7B04 铝合金是在7A04 铝合金基础上改进的一种较新型高纯高强铝合金,与美国的7075铝合金相似[1]。目前,对于高强铝合金的腐蚀行为研究主要局限于盐雾试验、3.5%(质量分数,下同)NaCl溶液浸泡和周期浸润腐蚀试验等模拟加速试验[2],而高强铝合金海洋大气环境腐蚀行为研究的报道较少,针对7B04 铝合金等较新型铝合金的研究更少。笔者通过7B04铝合金海洋大气环境暴露试验,研究其微观/宏观腐蚀行为,揭示其腐蚀机理。

1 试验

试验材料为7B04-T6 铝合金板材,化学成分见表1。试样类型分为平板(100 mm×50 mm×6.5 mm)和拉伸两类。

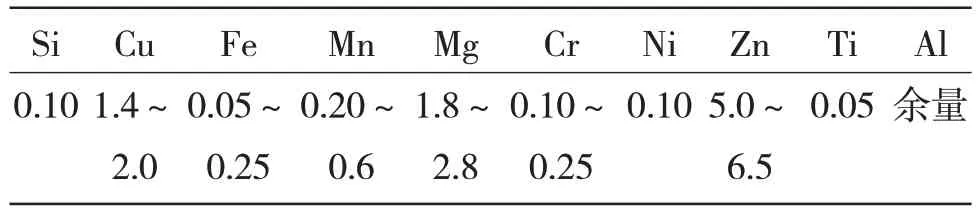

表1 7B04铝合金成分及其质量分数Table 1 Chemical composition of 7B04 Aluminum alloys%

利用海南试验站海洋平台户外大气暴露和棚下大气暴露试验,试验方法参照GB/T 14165-2008《金属和合金 大气腐蚀试验 现场试验的一般要求》执行。户外暴露,将试验样品受试面朝南、与水平面成45°角安装于试样架上。棚下暴露,将试验样品垂直悬挂于试样架上。试验过程中定期取样观察宏观腐蚀形貌,测量腐蚀失重;将试样垂直剖开,抛光断面,使用金相显微镜观察微观腐蚀形态。

2 试验结果与讨论

2.1 宏观和微观腐蚀特征

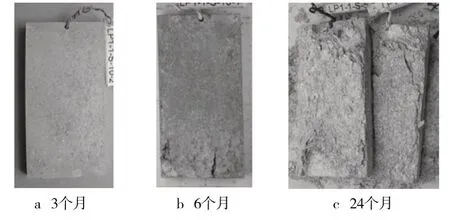

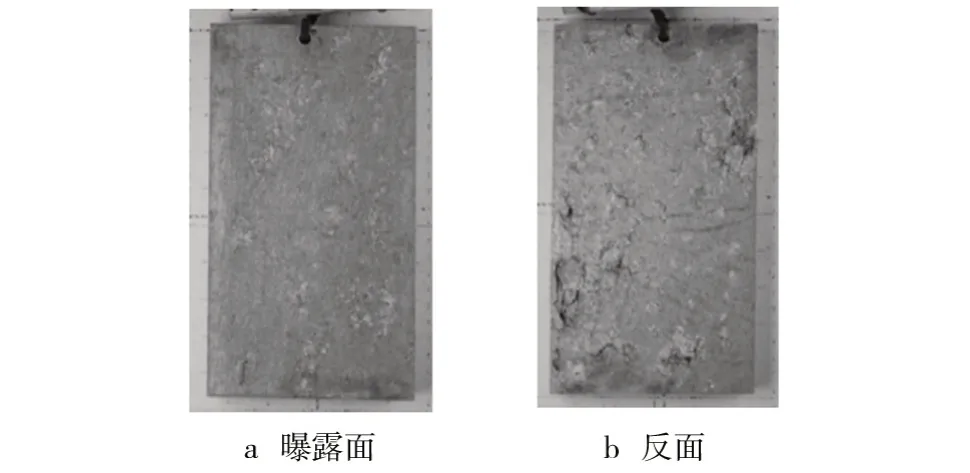

7B04 铝合金宏观腐蚀形貌表现为点蚀/白霜—表层鼓泡—层状剥离演变的过程,如图1 所示。7B04铝合金海洋大气环境暴露8 d,表面即出现少量点蚀,之后腐蚀深度和广度迅速漫延;暴露4 个月,部分试样表面出现肉眼可视的鼓泡现象;暴露2 a,发展为严重的剥层腐蚀,腐蚀不仅影响表层,而且深入基体内部,有效横截面积减小。从整体看,棚下暴露比户外暴露腐蚀严重,试样反面比暴露面腐蚀严重,如图2 所示。万宁试验站属于高日辐射、高温、高湿、高盐雾的海洋大气环境,由于太阳辐射强,样品表面的水蒸发得快,相对干燥;棚下暴露时,由于空气的平均相对湿度高达86%大于铝的临界相对湿度(约为65%),样品表面易于形成厚度在微米级的连续水膜,导致腐蚀更加严重。

图1 7B04铝合金棚下曝露不同时间的腐蚀形貌Fig. 1 Corrosion morphology of 7B04 aluminum alloy exposed under shelter for different time

图2 7B04铝合金户外曝露正反面腐蚀形貌对比Fig.2 Obverse vs.inverse corrosion morphology of 7B04 alumi num alloy exposed outdoor

定期取样,选取腐蚀较严重的部位,沿试板横边垂直剖开并抛光断面,利用金相显微镜观察腐蚀截面。图3为7B04铝合金海洋平台户外暴露不同时间的腐蚀截面金相显微照片。7B04 铝合金暴露在含Cl-的大气环境中,表面很快出现点蚀,随着蚀坑的增大,在蚀坑的底部逐渐产生裂纹。暴露1 a,金属基体内部出现明显的沿晶界网状裂纹,并沿着与基体表面平行的晶界方向延伸,肉眼可见宏观的剥层腐蚀现象;暴露1.5 a,沿晶网状裂纹向基体内部不断延伸;暴露2.5 a,最大腐蚀深度达到毫米级。

图3 7B04铝合金海洋平台户外曝露不同时间的金相显微照片Fig. 3 Micrographs of 7B04 aluminum alloy exposed outdoor for different time

2.2 腐蚀机理

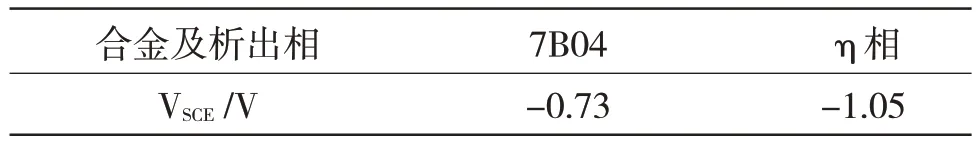

7B04铝合金在海洋大气环境中的腐蚀从点蚀开始,逐步发展为晶间腐蚀,并在内应力的协同作用下产生层状开裂与剥落,这主要源于其轧制过程中拉长的晶粒以及晶界电偶腐蚀造成的腐蚀通道[3—5]。7B04铝合金经过T6峰值时效处理,由于最大密度的基体沉淀相析出,其拉伸强度在600 MPa以上,其沉淀相的形态和分布决定了晶间腐蚀敏感性程度。从图3 a 可以看出,7B04 铝合金的强化相平行表面呈扁平状,具有较高的晶间腐蚀敏感性[6]。目前,公认的铝合金晶间腐蚀机理为阳极性的晶界构成物(溶质贫化区/沉淀相)与晶格本体的腐蚀电位差异形成电偶腐蚀,进而导致晶间腐蚀[3]。7B04 铝合金属于铝-镁-锌系铝合金,与硬铝相比,镁量增加而铜量减少,由于加入了锌主要析出强化相为η相(MgZn2)。由表2可知,在3.5%NaCl溶液中,η相的电位明显低于7B04 铝合金基体,因此作为阳极优先溶解,形成平行于表面的活性阳极通道。当晶间腐蚀持续进行时,A(lOH)3或Al2O3等不溶性腐蚀产物的体积大于所消耗的金属体积,从而产生“楔入效应”,撑起没有腐蚀的金属,引起分层剥落。

表2 7B04铝合金及其主要析出相在NaCl溶液中的电位[7—8]Table 2 Potential of 7B04 aluminum alloy and its precipitated phases in NaCl solution

2.3 腐蚀对7B04铝合金力学性能的影响

7B04 铝合金的剥层腐蚀对其力学性能影响较大。暴露2 a,拉伸试样有效截面尺寸明显减少,个别拉伸试样平行段厚度从6.30 mm 减至4.46 mm,导致承载的拉力急剧降低,断裂拉力从原始的76.36 kN 降至25.60 kN。图4 反映了7B04 铝合金拉伸强度、断后伸长率随暴露时间的变化趋势。可以看出,7B04铝合金的力学性能随暴露时间变化剧烈,暴露6 个月,拉伸强度下降幅度达到14.4%,断后伸长率下降80%,材料塑性急剧降低,此后趋于平衡;暴露12 个月,拉伸强度下降33.4%。试验过程中发现,7B04铝合金试样剥层腐蚀程度具有较大分散性,剥层腐蚀程度严重的试样,已基本丧失力学性能,而另一部分试样只表现为表面点蚀,拉伸强度保持率达到87%。

图4 7B04铝合金力学性能随试验时间的变化曲线Fig.4 Changing curve of mechanical property of 7B04 aluminum alloy with exposure time

3 结论

1)7B04 铝合金经过T6 峰值时效处理后,强化相平行表面呈扁平状,具有较高的晶间腐蚀敏感性。

2)7B04 铝合金在海洋大气环境中表现为典型的剥层腐蚀特征,腐蚀过程遵循点蚀—晶间腐蚀—剥层腐蚀的规律。拉长的晶粒和沿晶界析出的η相优化溶解造成的腐蚀通道是导致7B04 铝合金层状剥离的主要原因。

3)剥层腐蚀对7B04 铝合金的力学性能产生较大的影响,拉伸强度和断后伸长率随试验时间的延长快速下降。2 a后,拉伸试样厚度平均损失约2 ㎜,部分试样拉伸强度保持率低于50%,已不能满足使用要求。

[1]朱立群,谷岸,刘慧丛,等.典型高强铝合金材料的点腐蚀坑前缘特征的研究[J]. 航空材料学报,2008,28(6):61—66.

[2]陈群志,程宗辉,席慧智,等.飞机铝合金结构连接部位的腐蚀行为[J]. 中国腐蚀与防护学报,2007,27(6):334—337.

[3]苏景新,张昭,曹发和,等.铝合金的晶间腐蚀与剥蚀[J].中国腐蚀与防护学报,2005,25(3):187—191.

[4]ROBINSON M J. The Role of Wedging Stresses in the Exfoliation Corrosion of High Strength Aluminum Alloys[J].Corros.Sci.,1981,23(8):887—899.

[5]ROBINSON M J,JACKSON N C. Exfoliation Corrosion of High Strength Al-Cu-Mg Alloys:Effect of Grain Structure[J].Br.Corros.J.,1999,34(1):45—49.

[6]曹楚南.中国材料的自然环境腐蚀[M].北京:化学工业出版社,2006.

[7]李劲风,郑子樵,任达文.第二相在铝合金局部腐蚀中的作用机制[J].材料导报,2005,19(2):81—83.

[8]张琦,李荻,丁学谊,等.LC4铝合金晶间腐蚀电化学机理[J].材料保护,1996,29(8):6—8.