电液舵机系统的可靠性强化试验方案设计

2010-02-23张新王晓红王立志戴城国

张新,王晓红,王立志,戴城国

(北京航空航天大学,北京 100191)

随着科学技术的发展对军、民用飞行器要求不断提高,舵机系统正向复杂化、高可靠性、长寿命的方向发展。传统的针对电液舵机系统的故障采取事后补救的措施,往往无法切实有效地改善和提高舵机系统的可靠性,同时也无法在舵机系统的研制过程中提高其固有可靠性。在针对电子产品的可靠性研究中,可靠性强化试验通常可以有效地提高系统的可靠性,在有限的试验费用及时间内通过施加比产品技术规范极限更加严酷的试验应力,激产品的潜在缺陷,同时可通过不断地进行改进和验证,提高产品的固有可靠性。

构成电液舵机系统的电液伺服机构是实现机电液一体化的重要手段,已成为当今机械传动与控制的发展方向,但由于其机电液一体化结构的复杂性使得其失效机理也十分复杂,因而针对电液舵机的可靠性试验特别是实验室试验的研究很少。所以,将可靠性强化试验方法引入到舵机的可靠性研究工作中,有助于提高舵机产品可靠性。

1 电液舵机系统的薄弱环节分析

1.1 电液舵机系统简介

电液舵机通常由电液伺服阀、作动筒和反馈元件等部分组成。其中,电液伺服阀由力矩电机和液压放大器组成;作动筒(又称液压筒或油缸)由筒体和运动活塞等部分组成[1]。

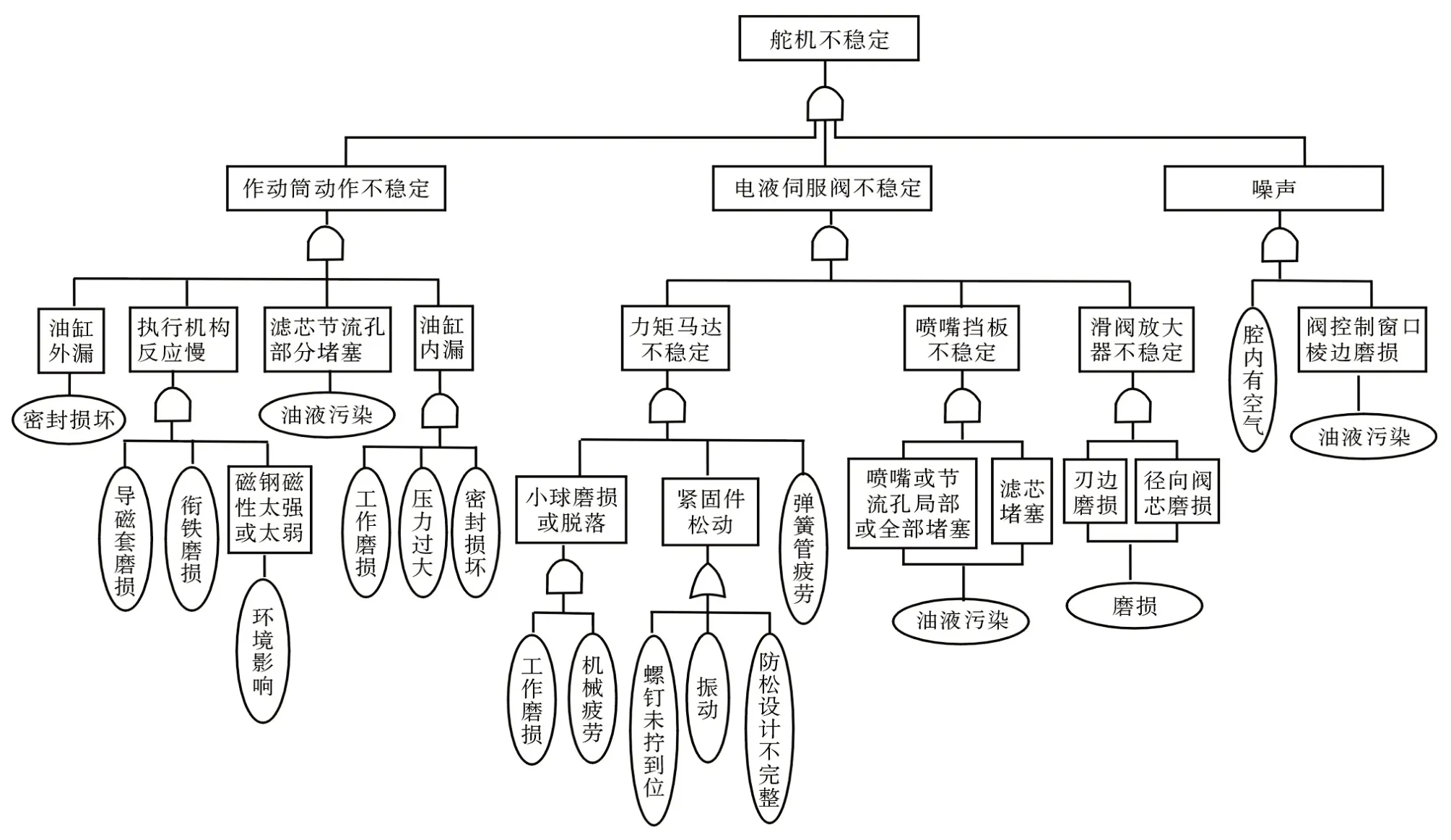

1.2 故障树分析

故障树是用来表示产品组成部分的故障或外界事件及其组合将导致产品发生一种给定故障的逻辑图。故障树分析分为定性分析和定量计算。进行故障树分析主要是为了识别导致顶事件发生的所有故障模式的集合并发现潜在故障及其薄弱环节,所以采用定性分析的方法来建立电液舵机系统的故障树。

首先以电液舵机故障为顶事件建立舵机故障树。舵机的故障可分为工作不稳定和不动作两种情况,如图1所示。然后,针对这两种情况分别建立以舵机不稳定和不动作为顶事件的故障树[2—4]。

图1 电液舵机故障树Fig.1 Fault tree of electro-hydraulic steering gear

以舵机不稳定为顶事件的故障树如图2所示。

图2 舵机不稳定故障树Fig.2 Fault tree of steering gear instability

以舵机不动作为顶事件的故障树如图3所示。

1.3 薄弱环节及故障模式

图2—图3 归纳了故障树的底事件并进行了分析后可知,作为电液舵机主要组成部分的电液伺服阀及作动筒,由于其内部结构比较复杂,其故障占电液舵机故障的大多数,因此电液伺服阀及作动筒为电液舵机的薄弱环节。而对于电液舵机的主要故障模式——卡死而言,除了自身结构缺陷外,主要诱因为油液污染、疲劳磨损和腐蚀磨损等。

图3 舵机不动作故障树Fig.3 Fault tree of steering gear attonity

2 电液舵机系统的敏感应力分析

电液舵机系统的故障主要发生在电液伺服阀及作动筒上,由上述分析可知电液伺服阀的主要故障模式归结为油液污染、磨损、疲劳、密封损坏、杂质卡紧、有杂物;作动筒的主要故障模式归结为油液污染、磨损以及密封损坏。

电液伺服阀对油液的清洁度要求很高,因为油液污染所造成的危害是很严重的,油液污染颗粒越多,越易造成伺服阀堵塞,同时加速阀芯、阀套的磨损,从而导致电液伺服阀泄漏增加。同时密封件也有一定的影响,它的腐蚀、老化、变形、掉渣有时会引起伺服阀泄漏,严重的则会使伺服阀堵塞。污染的物质还有可能集合成油泥或生成酸,腐蚀阀口。如果污染油内存在小沙粒,还有可能在系统里划伤部件,进而导致泵、阀和执行器的漏损,使得部件磨损加剧。对于电液伺服系统,污染油中有较大的颗粒是很危险的,在极端情况下,会引起系统突然失控,造成事故[5]。

油液污染主要来自3方面[6]:1)残留于液压系统中的污染物,主要在制造、运输、贮存过程中不可避免的残留很少量的型砂、灰尘等,在系统未工作前就已潜伏于内部;2)液压系统中新生成的污染物,如由于磨损、表面疲劳或划伤产生的金属粉末、管道内锈蚀剥落物、油液因氧化变质产生的胶质、碳渣等;3)液压系统外部侵入的污染物,如灰尘、砂粒、水、空气及各种化学物质等。外部的污染主要由系统的密封性不良及结构的缺陷所引入。由于油液内有些污染物会随着温度的升高通过油滤进入阀的内部,当降温时又凝结在腔内,若其停留在小孔或间隙内,便会导致伺服阀的功能衰减或工作失效;当工作压力出现脉动,系统环境(温度、振动等)急剧变化时,这些污染物会加剧对伺服阀的损伤[7],使阀中过滤装置的耐污染能力下降,由此可知油液污染对温度和振动都比较敏感。

疲劳磨损的诱发机理[8]:当2 种材料相对运动(滚动或滑动)时,接触区受到循环应力的反复作用;当循环应力超过材料接触疲劳强度时,接触表面或表面上某处形成疲劳裂纹,造成表面层局部脱落的现象即为疲劳磨损。在舵机系统中,疲劳磨损将导致执行机构缓慢,进而导致作动筒工作不稳定。因此,疲劳磨损受循环应力的影响较大。

腐蚀磨损的作用机理:摩擦过程中,摩擦面与周围介质发生化学或电化学反应,造成表面材料的损失现象即为腐蚀磨损。影响腐蚀磨损的主要因素为腐蚀介质(如酸、碱、盐)的性质、零件表面氧化膜的性质和环境温度与湿度等。因此,腐蚀磨损受温湿度影响较大。

3 舵机的可靠性强化试验方案设计

3.1 可行性分析

对舵机系统施加强化应力,是为了加速舵机损伤,发现其缺陷、故障及薄弱环节并对其进行分析及采取有效纠正措施,使其可靠性得到有效提高,对应用可靠性强化试验来激发舵机系统故障的可行性进行分析。

通常可靠性强化试验[9]由温度步进应力试验、快速温变循环试验、振动步进应力试验、综合环境应力试验组成。

温度步进应力试验能够激发舵机结构的接触不良或机械性阻塞。通过提高油液温度,加速其与内部污染物的反应过程,从而可能导致伺服阀卡死,使得舵机不动作。

快速温变循环试验能够激发密封失效,从而导致油液污染,引起内部滤芯节流口堵塞以及阀控制窗口棱边磨损等等,进而导致杂质卡紧使得舵机卡死;同时快速温变循环的温度变化容易导致结构收缩,使涂层或材料上各种微观裂纹扩大,使螺钉连接或铆接不当的接头松弛,使机械张力不足的压配接头松弛。

振动试验能够激发结构部件从而产生疲劳,使制造不当的螺钉接头松弛,使已受损或安装不当的脆性绝缘材料出现裂纹,同时它的激发速度也比较快。

综合环境应力试验较单个环境应力试验能够激发出更多的故障,如图4所示,所以在可靠性强化试验的最后阶段一般采用综合环境应力对产品进行试验。

图4 各种应力试验效果比较Fig.4 Effect contrast of different stress tests

由上述分析可知,可靠性强化试验可以应用于电液舵机系统。对于油液舵机系统来说,由于其结构的整体性等特点,高湿环境也会对其产生较大影响,但相对湿度应力由于与温度及大气压力具有相关性,通常不作为单独的加速应力,在正常的密闭情况下,也不会对产品产生渐进的影响,所以可靠性强化试验方案设计中将湿度条件加入综合环境应力试验中。

3.2 试验实施方法及设计原则

由于高、低温试验对试验样品损伤一般不会太大,因此将其安排在试验顺序的前面。而后进行快速温变循环试验,温度循环会导致疲劳裂纹,这些裂纹会在振动下扩展,所以振动试验在该试验后进行。可靠性强化试验按以下顺序施加环境应力:低温步进—高温步进—快速温变循环—振动步进—综合环境应力试验。在综合环境应力试验过程中加大湿度条件,具体以相对湿度为90%左右作为参考。

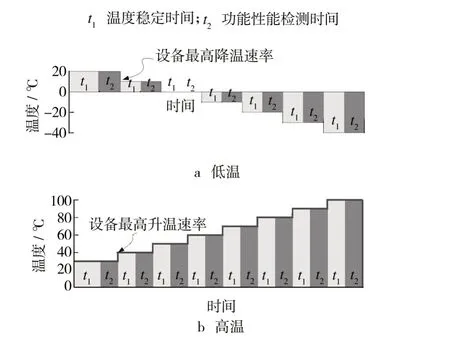

3.2.1 温度步进应力试验

高低温温度步进应力试验的目的是发现产品温度的工作极限和破坏极限。在实施过程中,从初始温度开始逐步提高应力水平,温度步长通常为5~10 ℃,当接近产品温度应力工作极限以及寻找产品破坏极限时,应适当减小步长。其剖面示意如图5所示。

图5 低/高温度步进应力试验剖面Fig.5 low/high temperature step stress test profile

对于电液舵机系统而言,由于其液压系统中的油液工作温度一般在30~80 ℃范围内比较好[10],所以在设计高低温截止温度时应结合产品油液的实际情况来酌情调整。由于它的结构比较复杂,因此每个温度的保温时间应比较长,如果有条件应在产品尤其是对温度敏感的部件上布置一定数量的温度传感器。试验设备的温变率设置为最高。

3.2.2 快速温变循环试验

快速温变循环是从室温开始以一定的温度变化速率降温至低温端点(取值原则在后面提到)后保持一段时间,温度稳定后进行检测,然后以相同的温度变化速率升温至高温端点,保持相同的时间同时检测后回到室温,至此,完成一个温度变化循环。其试验剖面如图6所示。

图6 快速温变循环试验剖面Fig.6 Rapid thermal cycle test profile

对于电液舵机系统来说,快速温度循环试验的高低温端点值选择以不超过高低温步进应力试验中得到的破坏极限的80%为佳;试件在上下限温度保持时间通常以10~20 min为宜或根据产品热传递特性而定;温度变化速率一般在15~60 ℃/min之间,这一速率是指试验箱内温度变化的平均速率,通常取40 ℃/min;为节约试验费用,每次试验的循环次数一般不超过6次。

3.2.3 振动步进应力试验

振动步进应力试验从起始振动量级(一般为3~5 Grms)开始,以一定的步长(一般为3~5 Grms)增长,振动稳定后的驻留时间一般为5~10 min,从而确定其工作极限和破坏极限。

需要注意的是当振动应力到较高量级(20 Grms以后),在每一步结束后返回到“微振动”(2~8 Grms)以检测在较高振动水平时发生的可能故障。具体试验剖面如图7所示。

3.2.4 综合环境应力试验

综合环境应力试验一般采用温度循环试验和振动步进应力试验综合,同时加大湿度条件。温度循环应力施加方法与快速温变循环试验相同,而步进振动应力,根据已完成试验获得的振动应力破坏极限和设定的循环次数确定步长。

图7 振动步进应力试验剖面Fig.7 Vibration step stress test profile

针对电液舵机系统的具体设计为:若前面振动步进应力试验得到的破坏极限为40 Grms,温度循环次数为5,那么起始振动为8 Grms,循环1 振动量级为8 Grms,循环 2 为 16 Grms,循环 3 为 24 Grms,循环 4 为 32 Grms,循环5为40 Grms.具体试验剖面设计如图8所示。

图8 综合环境应力试验剖面Fig. 8 Combined rapid thermal transitions and six degrees of freedom vibration test profile

4 结语

通过建立电液舵机系统的故障树分析了导致发生故障的敏感应力,并论证了可靠性强化试验应用于此类产品的可行性,最后提出针对该系统的可靠性强化试验方案,并且针对电液舵机系统这种特殊的结构根据实际情况加大湿度条件,以更加有效的激发故障从而提高其可靠性。对机电液一体化结构的产品的可靠性试验技术方法进行了探索研究。

[1]吴文海.飞行综合控制系统[M].北京:航空工业出版社,2007:132—134.

[2]史振山.电液伺服阀常见故障与分析[J].中国电力教育,2006(3):238—240.

[3]侯晨光,袁朝辉,何长安.基于模糊故障树的电液舵机可靠性分析[J].机床与液压,2007,35(6):226—227.

[4]袁朝辉,崔华阳,侯晨光.民用飞机电液舵机故障树分析[J].机床与液压,2006,(11):221—222.

[5]冯朝胜,戴鸿志,贺平辉.电液伺服系统的油液污染控制[C].2008 年中小高炉炼铁学术年会论文集,2008:542—543.

[6]范立荣.液压系统油液的污染、监测及控制[C]//液压(液力)用油品质及污染控制技术论文集,2004.

[7]许广林. 系统油液污染对伺服阀工作可靠性的影响[J].航空精密制造技术,1994,30(4):33—35.

[8]刘洪志. 磨损与磨损可靠性[J]. 中国制造业信息化,2009,38(17):65—67.

[9]GREGG K H. Accelerated Reliability Engineering:HALT and HASS[M].Chichester and New York:JOHN WILEY-&SONSLTD,2000.

[10]张守俊.金星二号轮液压舵机罕见故障处理[J].工业技术,2010(7):65.