浅谈微型汽车总装生产线的设计

2010-02-20秦春清

秦春清

(上汽通用五菱汽车股份有限公司 整车制作部总装工程科,广西柳州545007)

在微型汽车制造企业,如何合理利用厂房面积、有效兼容现有及将来的产品、以最经济的投资来建成一条既满足于当前生产厂能、又有一定产能提升空间的汽车总装生产线,是总装车间在总装生产线设计时应考虑的重要问题。本文就上述问题,结合青岛分公司总装B线设计中的几个主要参数的确定、分段、运行形式、输送形式、平面布置等作了详细说明。

1 总装线设计主要参数的确定

总装车间的生产厂能和生产车型确定后,总装线设计首先要考虑的问题是生产线的长度和线上最适工位的确定。要确定这些参数,就需要统计现有车型的总增值时间,以及估算将来车型的总增值时间。生产厂能和车型的总增值时间的确定,一般根据如下计算方法:

1.1 计算方法

(1)年时期数 F(h)。

式中,N——日工作班制数;

D——年工作天数;

T——每班工作小时数;

Y——走线率(一般取0.95~0.98)。

(2)生产节拍(每隔小时总装下线多少台车)t(台/h)。

式中,H——年生产厂能(台)。

(3)总装线上工位数。

式中,h——车型的总增值时间;

B——工位密度;

X——车型的平均增值比率。

(4)工位节距(每隔工位所占生产线长度)K(m)。

式中,L——所生产汽车的最大长度(m);

C——两车之间的间距(考虑工作的方便性确定)。

(5)总装线工作长度M(m)。

按以上方法,只能计算出总装线的工作长度,要计算出总装线的总长度,则需要加上升降段所占长度、爬坡长度、转弯长度及其他非工作长度。

1.2 青岛总装B线设计主要参数计算

(1)各车型的外形尺寸,如表1所示。

表1 整车主要尺寸参数表 单位:mm

(2)参数选择。

工作班制N=3;

年工作天数D=260;

每班工作小时数T=7.5 h;

时间有效利用系数Y=0.98;

生产厂能H=20万台;

车型的总增值时间10 045;

工位密度B=2.0(平均工位密度2.0,其中内饰、终线工位密度2.1,底盘工位密度1.8);

车型的平均增值比率X=55%;

车长L=4.5(预计未来车型的长度);

线上两车间距C=1.3(考虑微型车尾门需要打开)。

由此可计算出:

年时基数F=5 733;

生产节拍t=35;

总装线上工位数I=88;

工位节距K=5.8;

总装线工作长度M=510.4。

2 青岛总装B线的分段

总装生产线分段的作用:其一,便于根据需要选用不同形式的输送;其二,便于输送设备维修;其三,设置缓冲区尽量不影响其他工段的生产。所以总装线一般分为三段或多段这几种类型。

分段选择原则:总装线具体采用几段式,一般要根据车型及装配工艺特点来确定。当前微型汽车的生产线,总装工艺大体分为三部分:

(1)内饰装配。主要包括顶蓬、前悬挂、车门附件、踏板支架、暖风机、前蒸发器、主线束、仪表板、前后挡玻璃等;

(2)底盘部分装配。主要有油管总成、后桥、发动机、传动轴、油箱等;

(3)终线装配。轮胎、发动机附件、蓄电池、液体加注、座椅及启动准备。

可以看出,装配线空间布置形式需为:低工位—高工位—低工位。鉴于此,一般微型汽车装配线为三段式,三段式装配线对于产品改型和混线生产也是比较方便的,而且车身吊具一般采用裙边支撑,设计比较简单。

青岛分公司总装B线的分段选择为三段式,即内饰工段—底盘工段—终线工段各为一段。内饰工段为低工位段,分内饰一和内饰二,每个工段19个工位,共38个工位;底盘工段为高工位段共23个工位;终线工段为半高工位段和低工位段,分终线一和终线二,终线一为半高工位段共7个工位,终线二为低工位段共20个工位。

3 运行形式的选择

总装线的运行形式,主要是按生产厂能而定。青岛分公司总装B线是按年产20万台的生产厂能设计的,其总装线三段均选用强制流水式运行形式。

主要原因是强制流水式主要用于大批量生产。强制流水式其输送链,是在连续不断的慢速运行,当车身运行到每一个工位区域时,操作者利用车体通过本区域的这段时间装配。这种形式没有等工工时的浪费,但线相对较长,线上工人劳动强度大,同时对工人的操作熟练程度要求高。这种形式,输送链的速度随产量及工人装配熟练程度可以调整。

4 输送形式

建一条总装线,具体选用哪种输送型式、选用哪种输送机、如何组合,要根据生产厂能、车型特点、装配工艺、经济性及拟定的总装线的运行形式等各方面因素全面考虑确定,可以选用单一一种输送机,也可以把几种输送机有机的结合起来组成总装配线。

青岛分公司总装B线内饰工段选用小滑板,板宽1.3 m,车身离地高度0.42 m。底盘工段选用悬挂输送机系统,车身吊具设计标高保证车身底板距地1.68 m。终线一工段选用悬挂输送机系统,车身吊具设计标高保证车身底板距地0.8 m。终线一工段选用单行地板链,链板宽2 m。

5 平面布置

总装线的平面布置一般有直线型、U形、S形、矩形、多层布置等形式,主要根据总装线工作长度来考虑,如何布置既满足装配要求,又节约厂房面积,更主要的是物流要顺,同时还要考虑经济性,就是说要在满足上述条件情况下,布置总装线使其输送链最节省。另外,还要考虑各大总成分装线的布置及到总装线的输送路线及上线方式,要合理布局使其工艺流程顺,输送路程近,缩短输送链的长度,以节约投资。

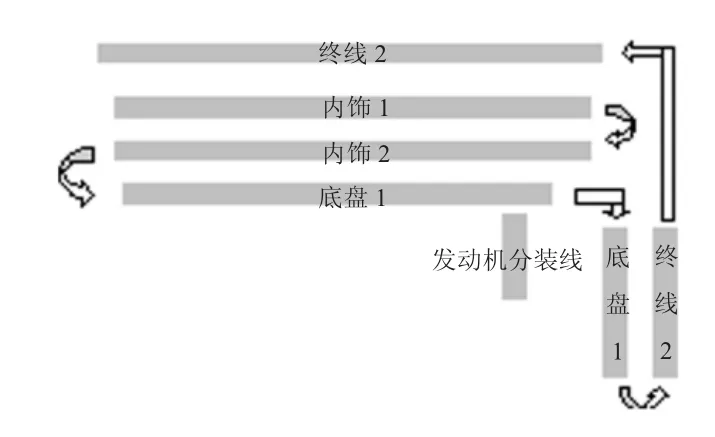

根据厂房面积、生产厂能、车型特点,我们将青岛分公司总装B线的平面布置布置为S形,检测线布置在总装线末端,总装下线的车直接上检查线进行全面检测。发动机大总成分装线布置在总装相应工位旁,物流顺畅,运输路线短(见图1)。

图1 总装B线的平面布置图

6 结束语

总装是汽车制造的最后一道工序,如何建设既符合经济规模,赶上世界先进水平,又适合将来产品发展需要的汽车总装生产线,除考虑以上几方面外,还要根据汽车厂自身的具体情况综合考虑,使设计的总装生产线在人力、物力、财力、设备等方面都能充分利用,达到最优化的设计,以产生最大的经济效益。青岛分公司总装B线设计的最大特点,是具有很强的适应能力。S形、三段、强制流水式总装生产线,可随时根据生产安排变换车型和产量,而生产线不需要大的调整;零件配套存放和分装线都布置在总装线旁,提高了厂房利用率,同时运输方便,物流顺畅,运输路线短,节省了费用。

[1]王灵仙.汽车总装线的设计与实践[J].陕西汽车,1996,12(06):23-24.