用于直弧形板坯连铸机的结晶器振动装置的优化设计

2010-02-20穆学锋

穆学锋

(中冶南方工程技术有限公司,湖北武汉430223)

结晶器振动的目的,是防止初生坯壳与结晶器之间粘结而被拉裂。结晶器振动装置,实际上起强制脱膜作用,是关系到浇铸能否连续进行和铸坯表面质量好坏的关键设备。目前国内结晶器振动装置,主要分为四连杆式、四偏心式和液压振动式三种。由于后两种方式投资较大,安装调试周期较长,因此采用四连杆式结晶器振动装置的比例仍然很高[1]。

1 全弧形四连杆式结晶器振动装置的不足之处

目前已投产的采用四连杆式结晶器振动装置的连铸机系统主要为全弧形式。其不足之处在于:

(1)不能满足目前直弧形板坯连铸机系统的结构需要。由于结晶器与扇形段等设备的变化,振动装置上相关部位需作相应的重新设计;

(2)结晶器的仿弧运动不能准确地实现,因此生产出的铸坯表面存在较明显的振痕;

(3)设备运行负荷大。由于生产时结晶器对振动装置的负荷高达约25 t,因此振动装置易产生较大的损耗,导致维持顺利的生产需进行经常性的维护工作和准备大量的备件。另由于振动装置在生产时需连续不断地工作,较高的负荷也导致了大量的能耗,对于国家目前倡导的节能方针也相背离[2]。

2 直弧形四连杆型式结晶器振动装置

鉴于以上原因,笔者在中冶南方公司总承包的“日照板坯连铸机工程”中设计的结晶器振动装置,采用了直弧形四连杆型式并进行了针对性优化,并获得一项实用新型专利的授权,专利号为:“200620172729.8”,结晶器振动装置结构如图1所示。

图1 结晶器振动装置整体结构图

3 设计要点

3.1 针对直弧形连铸机系统的优化设计

(1)为满足直弧形连铸机的振动轨迹和铸坯表面质量的要求,优化了四连杆中各连杆的长度和传动的杠杆比。振动装置的四连杆部分,被设计成为对边相等的平行四边形式且初始状态为一边水平的矩形,使得关键的结晶器外弧铜板的运动轨迹,成为近似在垂直平面内的平动。为满足铸坯表面质量的要求,在振幅为±4 mm的条件下,结晶器外弧铜板的水平偏差应达到小于0.1 mm的工艺要求。综合工艺布置、设备制造和精度要求等因素,最终确定了摆动臂长度为1 500 mm,此时,结晶器外弧铜板的水平偏差为0.04 mm。从实际生产情况来看,铸坯表面完全达到设计要求。

(2)结晶器鞍座上设置了定位块。通过转动结晶器上的活动偏心轮,可使结晶器结晶器外弧铜板精确对准外弧侧基准线并牢固定位,其次通过结晶器偏心轮上的刻度,可读出结晶器铜板的磨损量,以便及时更换。结晶器鞍座上,还设置了连接水系统的冷却水管路和密封圈,实现了结晶器的快速更换。

(3)在四连杆机构和传动装置之间,设计了过载保护装置。过载保护装置,由带法兰套管、心杆轴装配、弹簧及双头连接螺栓组成。正常工作时,弹簧处于一定的预紧状态。当事故状态出现时,连杆对弹簧的作用力超过其预紧力时,弹簧便会被压缩,缓冲四连杆机构对传动装置的冲击力,实现对传动装置的保护作用。

(4)传动装置主要由电机、减速机和偏心轮装配组成。电机和减速机为振动装置提供动力。实现振动装置周期性运动的是偏心轮。偏心轮装配的核心内容,是偏心轴与偏心套,通过两者的不同角度的组合装配,使结晶器的振动振幅在一定范围内可调。采用偏心轮的振动装置的振动规律,即为正弦振动,其主要特点结晶器的运动速度与时间的关系为一条正弦曲线,在结晶器下降时,存在一段负滑脱时间,因此能有效防止和消除粘连。另外,结晶器的加速度,必然按余弦规律变化,所以运动过渡比较平稳,设备冲击小。

(5)在传动侧的连杆中增加了配重,且在结晶器鞍座下方增加了两个空气弹簧,减轻了装置的运行负荷和电机功耗,也减缓了振动反冲力对结晶过程的损伤,有利于生产钢种范围的开拓。采用空气弹簧作为支撑平衡缓冲元件,弹簧力易于准确控制,各弹簧作用力易于平衡;弹簧力还可根据使用工况不同,而通过调整气压的方式易于改变,提高工况的适应能力;而且空气弹簧的循环次数,为碟簧的十多倍,提高设备使用寿命,减少维护量。

3.2 振动装置运行的能源消耗[3]

设计参数:

结晶器质量G0=20 t;

结晶器与铸坯摩擦力F摩=50 kN;

振幅A=±0.06 m;

振频 f=3;

角速度ω=2π×f=2 rad/s;

连杆比i=1.2;

配重质量G配=4 t;

空气弹簧作用力N弹=30 kN,

机构效率 μ=0.85

(1)不考虑配重和空气弹簧时。

连杆拉力 N=(G0×g+F摩+G0×a0)/i

式中,g——重力加速度,g=9.8 m2/s;

代入得 N=208(kN)

偏心轮力矩 T=N×A=208×0.06=12.5(kN·m)

电机消耗功率W=T×ω /μ=12.5×2/0.85=29(kW)

(2)考虑配重和空气弹簧时。

连杆拉力N=(G0×g+F摩+G0×a0-N弹×2)/i-G配;

代入得 N=118(kN);

偏心轮力矩 T=N×A=118×0.06=7.1(kN·m);

电机消耗功率W=T×ω /μ=7.1×2/0.85=16(kW)。

由此可看出,增加了配重和空气弹簧后,设备负荷明显减轻,同时电机能耗明显减小(与实际电机电流26 A一致),达到了减轻设备维护工作量和节能减排目标的实现。

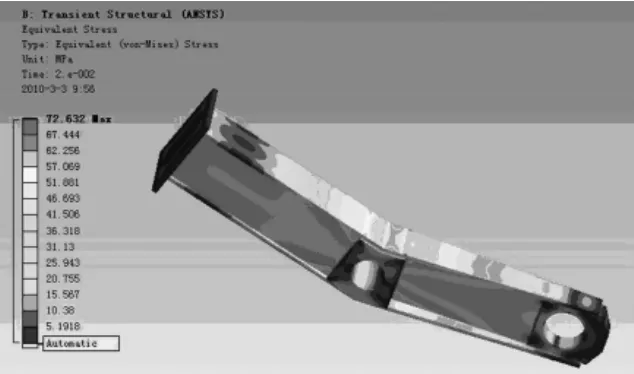

3.3 危险零部件的有限元校核[4]

由于结晶器的负荷全部作用在长臂上,因此长臂是整个结晶器振动装置中最危险的部件。由于传统的计算方法,只根据材料力学公式对局部进行强度校核,各参数的选用以及危险断面的确定等,都存在个人经验方面的差异。因此,本文运用有限元方法对长臂进行了受力变形分析,可真实地反映其整体强度及变形情况。长臂的材料使用Q235B,查设计手册取许用应力为[σ]=120 MPa。

计算步骤如下:

(1)根据设计图纸,使用Solidedge软件进行三维建模;

(2)将建好的模型导入到有限元软件ansys中,定义材料参数,选定单元,对三维模型进行切分,以保证有较好的几何拓扑结构,生成较好的六面体网格;

(3)建立边界条件。由于长臂中部为转轴,因此在此处施加轴向与径向约束;在长臂与传动装置连接的一端进行全约束;

(4)添加载荷。由于在一个振动周期内,长臂受到的载荷随时间变化,故采用两点载荷步进行施加,分别为前半周期的力和后半个周期的力,完成载荷的加载;

(5)在瞬态求解模式下求解,并打开大变形求解方式,防止出现大变形的过程无法模拟的情况;

(6)提取结果。

图2 长臂变形计算结果

图3 长臂应力计算结果

长臂变形结果如图2所示,其中最大变形量为2.764mm。长臂的应力结果为图3所示,其中最大应力为72.632 MPa<[σ]。由此可见,长臂的设计满足强度和刚度的安全性要求。

4 结束语

(1)文中设计的结晶器振动装置,满足直弧形连铸机的要求,能提高铸坯的表面质量;

(2)通过增加配重和空气弹簧,可减轻设备负荷,降低能源消耗;

(3)通过有限元计算方法,校核了振动装置中的危险部件,验证了设备的使用安全性。

[1]郭春香.结晶器振动装置的应用与发展[J].金属世界,2009,(6):53.

[2]刘名延.板坯连铸机设计与计算[M].北京:机械工业出版社,1990.

[3]成大先.机械设计手册[M].北京:化学工业出版社,2002.

[4]朱伯芳.有限单元法原理与应用[M].北京:中国水利水电出版社,2004.