基于 U型探头的 ACFM和AC-M FL法的机理辨析❋

2010-02-09康宜华孙燕华巴鲁军

宋 凯,康宜华,孙燕华,巴鲁军

(1.华中科技大学数字制造装备与技术国家重点实验室,湖北武汉 430074;

2.南昌航空大学测试与光电工程学院,江西南昌 330063;

3.中石化胜利油田公司渤海管具公司,山东东营 257000)

0 引 言

交变磁场测量技术 (Alternative Current Field Measurement,简写为 ACFM)[1]和交流漏磁检测技术 (Alterna tive Current Magnetic Flux Leakage,简写为 AC-M FL)[2]是近些年兴起的两种无损检测方法,两种方法都具有检测灵敏度高、探头微型化和易于实现自动化等优点,因而受到了学者们的关注.目前英国的 TSC等几家公司开发了 ACFM的检测设备,已经应用于水下构件的无损检测,而FOERSTER公司开发了旋转探头法交流漏磁探伤仪,在实际检测中也有大量应用.但有趣的是,两种方法的探头都有基于 U型磁轭式的,如 David A[3](ACFM法,1996年)和 George R[4](ACFM法,2002年)的专利,在 U型磁轭上绕制激励线圈构建垂直于两脚连线方向的平行涡流场,有较高的检测灵敏度,李伟[5]也对 U型探头进行了仿真和试验.对于 AC-M FL法,众多文献都使用 U型探头,如 Gotoh Y[6-8]开展了大量仿真和试验研究.Lim Z S[9]使用 U型探头对钢棒进行了检测,激励频率为 1 k Hz~10 k Hz,能同时检测横、纵向裂纹,但未解释其原因.2008年 John P[10]的专利也明确其方法为 AC-M FL法.由此可见,两种方法无论在名称、探头和信号处理方式上都表现出相似性,甚至很多参数都相近,但原理却大相径庭.尽管从原理上似乎可以区分两者,但这种U型探头何时表现为 ACFM法,何时表现为 ACM FL法,如何判定或区分它们,实际上非常令人困惑,这些问题在目前的文献中未有完整的研究.

本文基于有限元仿真对 U型磁轭式探头开展了研究,分析了探头的磁场特性和检测信号的特征,并提出了一种能区分这两种检测技术的方法,为剖析其检测原理提供了理论依据.

1 检测基本原理

ACFM法是从交流电位差技术(ACPD法)发展而来的.通过导体的电流由于试件表面出现裂纹或缺陷将被扰动,测量不同点之间的电位扰动就是交流电位差技术,而测量相应近表面磁场的扰动就称为ACFM技术.ACFM法的检测原理如图1(a)所示,探头的激励系统使用矩形线圈或 U型磁轭,磁轭上绕制线圈,如图1(b)所示,强调产生均匀的电流场,缺陷干扰了均匀的电流流动,受扰动的电流因此而产生了畸变的磁场.扫描时探头的两脚连线与裂纹走向平行,扫描方向也与裂纹平行.信号检测特征如图1(a)所示,其垂直分量的双峰间距表征缺陷的长度信息,水平分量的极小值则与缺陷的深度信息有关.

图1 ACFM法检测原理和探头Fig.1 Probeand inspectingm echanism of ACFM

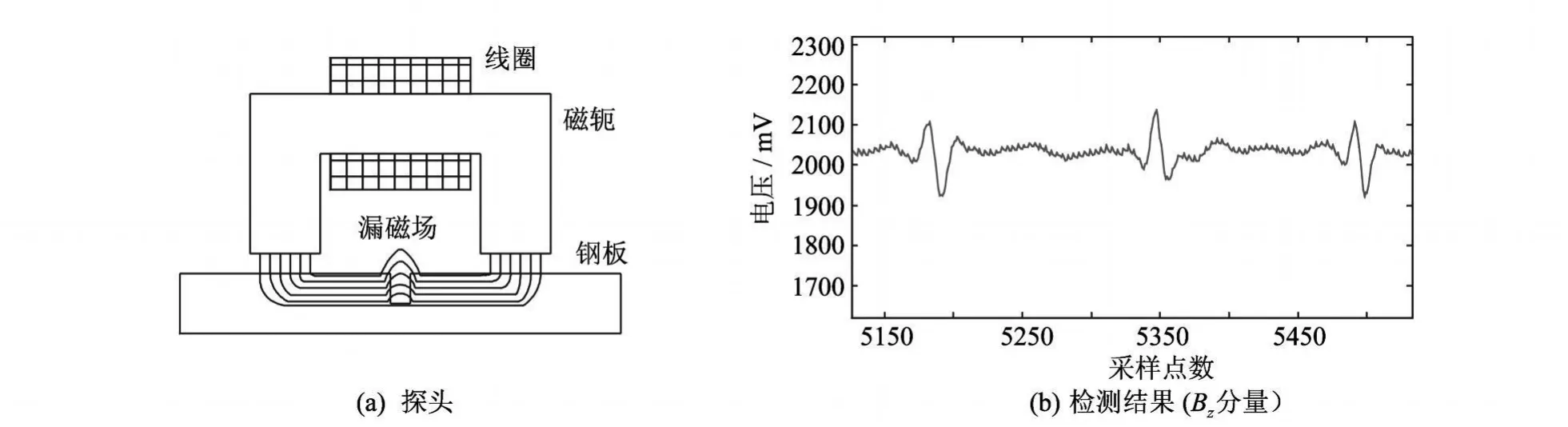

AC-M FL法是一种基于漏磁场检测的方法,直流漏磁检测(DC-M FL)也可以看成是前者在磁化场频率为零时(恒定磁场)的情况.当用交流磁化器对构件磁化时,交变的电流产生交变的磁化场.没有缺陷存在时,磁力线全部束缚在管壁的趋肤层内,使其饱和,当缺陷存在时,形成交流漏磁场,频率与交流激励频率相同.检测探头如图2(a)所示,检测线圈或霍尔传感器位于两脚之间,可检测垂直分量和水平分量表征缺陷检测,结果如图2(b)所示.

图2 AC-M FL法探头和检测结果特征Fig.2 Probe and inspecting results of AC-M FLm ethod

由图1和图2可以看出,两者在探头上都采用 U型磁轭作为激励器,但 ACFM法强调涡流场的畸变,AC-MFL法强调磁场的泄露.

2 机理辨析

两种方法名称上很相似,励磁系统相似甚至完全一致,检测探头也完全一致,均通过检测线圈或霍尔传感器获取磁场的畸变而引起信号,这一畸变磁场为包含了缺陷信息的调制磁场,激励信号为载波,在这一角度上二者是完全相同的,因此有必要加以区分.为剖析两种检测方法的内秉特性,从仿真方面进行了研究.

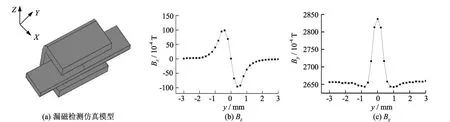

图3 漏磁检测模型及仿真结果Fig.3 FEA model and results of magnetic flux leakage testing

2.1 辨析的困难

由于 AC-M FL法和直流漏磁检测具有相同的理论基础,认为是缺陷处的漏磁场引起信号,那么它就应该与直流漏磁检测具有相同的信号特征,只不过是激励的方式不同而已.为有利于对比研究,首先分析直流线圈的漏磁检测结果,实现对材料纵向磁化,检测横向裂纹.

计算模型如图3所示,包括励磁线圈、钢带和空气,钢带含有横向裂纹,裂纹走向与线圈轴线垂直.因此根据励磁线圈和钢带为对称结构的特点,仅分析实体模型的 1/2部分.钢带厚度为 2mm,宽度为18mm,长度为 30 mm.横向裂纹为 0.2mm宽(y方向),6.25 mm长(x方向),0.1mm深(z方向).图3为有限元分析的结果.垂直分量 Bz形成双峰值,水平分量 By为单峰值,这是漏磁检测技术检测横向裂纹的典型信号特征.

对 ACFM法进行分析时发现,探头能以平行于裂纹走向方向扫查对裂纹实施检测,即检测纵向裂纹,也可垂直裂纹检测走向扫查,即检测横向裂纹.检测横向裂纹时,TSC公司在其 ACFM金属裂纹检测仪工作手册中已经指出,水平分量 By不是下降而是上升,Bz仍和纵向浅裂纹显示的一样呈现双峰值现象,从而蝶形图上升而不是下降,如图4所示,值得注意的是,这也正是漏磁检测法的检测特征,Bz具有双峰值,By具有极大值,同图3(b),3(c)基本一致.由于两种方法具有相同的检测特征,使得它们无法被区分,因此对其机理的剖析遇到了困难.

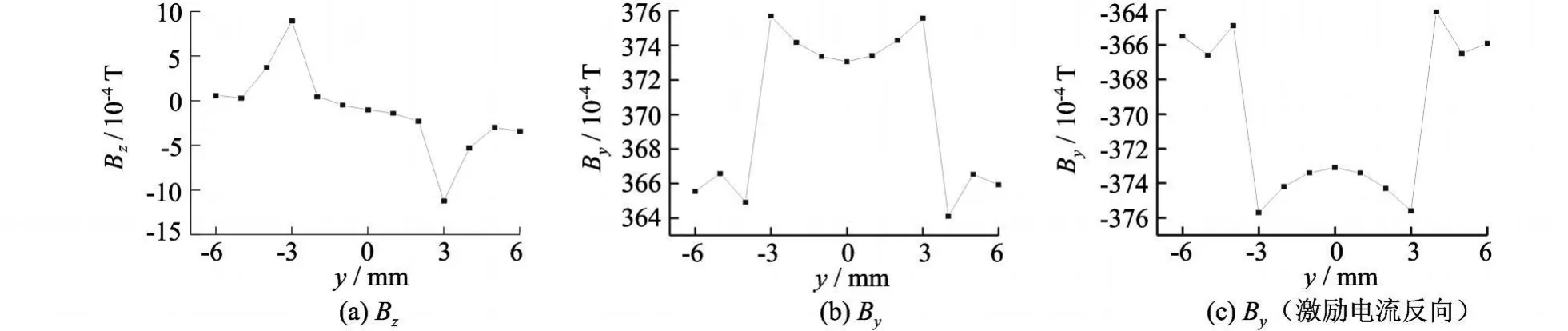

2.2 一种有效区分的方法

原理上,两种方法均通过检测线圈或霍尔传感器获取了信号,缺陷信息蕴含其中.ACFM法采集的畸变磁场是由于缺陷干扰了均匀流动的涡流,感应电流因遇缺陷偏转感应的再生磁场;AC-M FL法是缺陷处的直接泄露场为传感器所采集,缺陷信息调制在载波上,但并非是电流的扰动引起,即初级磁场,而 ACFM法采集的是感应的次级磁场.AC-M FL法的磁力线垂直于缺陷,具有最大的检测灵敏度;ACFM法在工件中的感应电流与缺陷垂直时,具有最大的检测灵敏度.但 2.1的分析中对两种方法无法有效区别,研究 ACFM法的信号检测特征时可发现,其探头扫描路径为平行于裂纹的走向时,表现出图1所示的信号特征.为有利于对比,AC-M FL法的磁轭式探头也采用两脚连线和扫描方向均与裂纹走向平行的方式,进一步按照其磁场的特性转换成直流漏磁的磁化方式,即为线圈轴向磁化检测钢板的纵向裂纹,为能检出缺陷,采用了比传统漏磁检测法更大的磁化强度.模型参数同图3一致,仅裂纹为纵向裂纹,与线圈的轴向一致,参数仍为 0.2 mm宽(x方向),6.25 mm长 (y方向),0.1 mm深(z方向).为模拟实际检测的运行状态,仿真采用动态仿真,即钢板移动,线圈不动,提取线圈中心处距工件表面 0.5 mm距离的数据,仿真结果如图5(a),5(b)所示,可以看出,施加强纵向磁化后,纵向裂纹也能被检出.其垂直分量仍表现为双峰值,分别对应裂纹的两侧尖端,水平分量在探头进入和离开裂纹端部时有个明显的峰值,在裂纹中部缓慢下降,形成局部极小值,而在裂纹尖端的两侧,信号急剧下降,达到极小值.

由图5(b)可以看出,裂纹处的磁场为背景磁场和泄露磁场的叠加,当无泄露磁场时,其磁场就表现为背景磁场,因此无论横、纵向裂纹,By信号的特征都是在无缺陷时是一定值,有缺陷处磁场值因泄露磁场而数值增大.考虑到施加电流方向的问题,把激励的方向反向,则结果如图5(c)所示,在缺陷处的磁场数值的绝对值同样增大,符合漏磁场作用的结果特征.尽管 AC-M FL法采用了 U型磁轭式探头,由于它与直流漏磁检测法具有一致的检测机理,因此上述检测特征也同样适用.

图4 ACFM法横向裂纹的检测结果Fig.4 Inspecting results of ACFM method ob tained w hen scaaning over transverse crack

图5 纵向裂纹仿真结果Fig.5 FEA results of steel strip with longitudinal crack

综合图1的 ACFM法和图5的 AC-M FL法的信号特征,至此辨析了这两种检测方法,能区分两种方法的有效途径是,当探头检测纵向裂纹时(检测横向裂纹无法区分):如果缺陷处水平分量磁场的幅值大于无缺陷处的幅值,则为 AC-M FL法;如果缺陷处水平分量磁场的幅值小于无缺陷处的幅值,则为ACFM法.

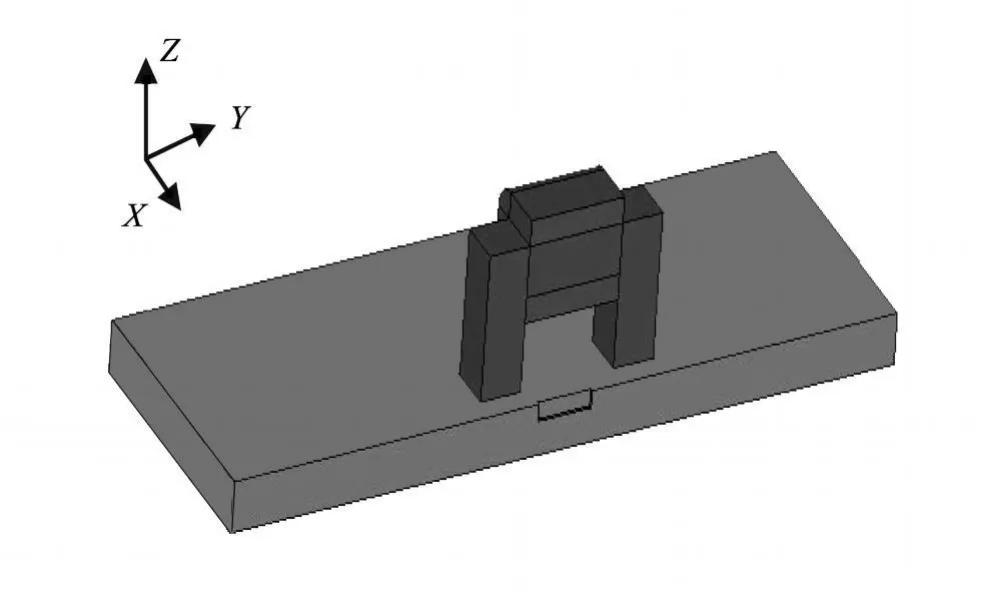

2.3 U型磁轭式探头的信号特征

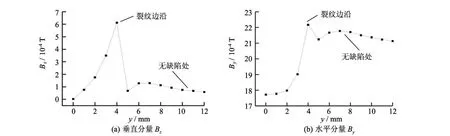

为更有效地说明问题,对 U型磁轭式探头模型进行了仿真,考虑了钢板中的涡流效应.有限元模型如图6所示,探头参数同 AC-M FL法相仿.激励频率为 6 k Hz,以电流密度加载为 9×105A/m.裂纹参数为 0.8 mm宽(x方向),8 mm长(y方向),2mm深(z方向).仿真采用动态仿真,即磁轭、激励线圈在裂纹上方沿 y方向移动,提离距离不变,在探头的每个位置上提取磁轭中心处距工件表面一定距离的数据.表1为仿真模型参数.

图6 U型磁轭式探头有限元模型Fig.6 FEA model of U-shape inducer

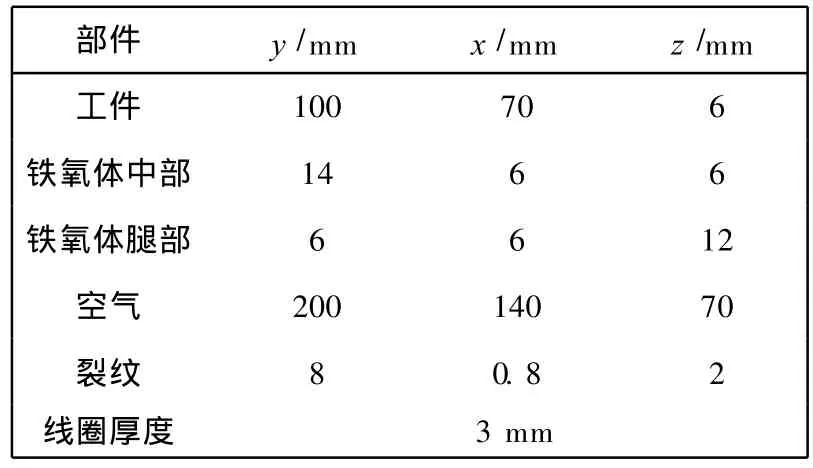

表1 模型参数Tab.1 Condition of FEA m odel

其仿真结果如图7所示(y为 0 mm处是裂纹中心,仿真结果为探头以裂纹中心为起点向右移动12mm的磁场结果).由图可以看出水平分量 By在裂纹处比无裂纹处小,在裂纹端部也有一定小幅上升,在无缺陷处维持一定的磁场,这表现为 ACFM法的检测特征.图7的 By的特征与设想的并不一致,而恰好相反.

图7 仿真结果Fig.7 Relation between of flux density and the distance from the cen ter of the crack in steel strip

上述结果无法用 AC-M FL法原理解释,但用 ACFM法原理能解释,当电流经过含缺陷工件表面时,电流向缺陷两端和底面偏转,使流经缺陷面的电流强度减小,缺陷越深的地方,电流线越稀疏,感应磁场磁通密度值也就越小,当探头沿着缺陷表面进行扫描时,水平分量 By出现一个宽凹陷区.由此说明,对于此种尺寸的探头,施加的激励如上所述时,表现的是 ACFM法,并非 AC-M FL法.对其它参数的探头应进一步开展仿真和试验研究,探索其检测机理.

3 结 论

ACFM法和 AC-M FL法都采用了 U型磁轭式探头,其励磁系统参数和信号处理方式多有相似之处,机理却截然不同.本文采用了有限元仿真的方法,利用 AC-M FL法与 DC-MFL法有相同检测机理的特点,剖析了基于 U型磁轭式探头的两种无损检测方法的检测特征,两者在检测纵向裂纹时信号的水平分量 By有相反的特征,基于此,提出了一种可以有效判别的方法.对 U型磁轭式探头的仿真表明,其信号表征为 ACFM法,并非 AC-M FL法.对其它参数的 U型磁轭式探头将进一步进行仿真分析和试验研究,为理论分析和工程实践提供参考.

[1] Papaelias M P,Lugg M C,Roberts C,et a l.High speed inspection of rails using ACFM techniques[J].NDT&E International,2009,42:328-335.

[2] 唐莺,郭希玲,潘孟春,等.不同参量对缺陷交变漏磁场影响的仿真及验证 [J].无损检测,2008,30(9):577-579,612.

Tang ying,Guo xiling,Panmengchun,et al.Simulation and verification o f the influence o f various param eters on the defect alternating currentmagnetic field leakage[J].Nondestructive Testing,2008,30(9):577-579,612.(in Chinese)

[3] David T,Lugg A A C.Filed measurement system fordetecting and sizing defects in a conductorvia fixed orthogonal coils:U.S.A,5574376[P].1996-11-12.

[4] George R.Sensor head for ACFM based crack detection:U.S.A,6400146[P].2002-06-04.

[5] 李伟,陈国明.U型 ACFM激励探头的仿真分析 [J].系统仿真学报,2007,19(14):3131-3134+3162.

Liwei,Chen guom ing.Simu lation analysis of U-shape inducer for ACFM[J].Journal of System Simulation,2007,19(14):3131-3134+ 3162.(in Chinese)

[6] Gotoh Y,Sakurai K.Electromagnetic inspection method of outer side defect on smalland thick steel tubeusing both AC and DC magnetic fields[J].IEEE Transactions on Magnetics,2009,45(10):4467-4470.

[7] Gotoh Y,TakahashiN.Proposalof Detecting Method of Outer side crack by alternating flux leakage testing using 3-D non linear FEM[J].IEEE Transactions on Magnetics,2006,42(4):1415-1418.

[8] Gotoh Y,Takahashi N.Study on p rob lems in detecting p lural cracks by a lternating flux leakage testing using 3-D nonlinear eddy current analysis[J].IEEE Transactions on Magnetics,2003,39(31):1527-1530.

[9] Lim Z S Son D R.Inspection of Defects on the Ro ll Surface Using AC Magnetic Flux Leakage Method[C].15th W orld Conference on Nondestructive Testing,Roma(Italy),2000-10-15~21.

[10] John P.Magnetic flux leakage system and method:U.S.A,2008/0106260 A1[P].2008-05-08.