不同雾化条件下静电喷雾沉积效果研究

2010-01-23高全杰邓云峰彭承焘杨国文

高全杰,邓云峰,彭承焘,杨国文

(武汉科技大学机械自动化学院,湖北武汉,430081)

静电涂油技术利用高压静电使油液加速并雾化,将其匀薄地喷涂在材料表面,其中液滴雾化效果的好坏直接影响到静电涂油的喷涂质量[1]。带电液滴在高压静电场的作用下能减小雾化阻力和分子表面张力,增强静电涂油的雾化和沉积效果[2],而若能采用空气辅助静电喷雾装置,则可以有效降低雾化电压,在很大程度上节省喷涂成本。在空气辅助静电喷雾装置中,由于雾化条件的不同,喷雾沉积效果可能会大不相同。

近年来,研究人员采用计算流体力学软件对传统空气辅助喷雾系统进行数字化仿真,以改进喷雾装置的结构设计,优化系统控制参数,例如雾化电压、空气压力和喷射速度等[3-6];王树珊[7]试验研究了静电粉末喷涂技术中影响沉积效果的主要因素;Shah等[8]利用FLUEN T计算两相三维湍动气流场、模拟静电粉末喷涂过程;Li等[9]研究了一种超细粉末喷涂系统,模拟了单一体积颗粒的运动轨迹,但其中忽略了空间电场的环抱效应,并且没有对影响喷雾沉积效果的各个因素进行深入分析。目前,采用计算流体力学软件对静电涂油技术进行的研究还比较少见。为此,本文采用FLUEN T软件来模拟空气辅助静电感应充电喷雾装置的喷雾过程,通过计算由荷电雾滴形成的空间电场对雾滴施加的静电力,得出在三维两相场耦合情况下荷电雾滴的运动轨迹,研究雾滴的粒径、荷质比和喷射间距对荷电雾滴的运动轨迹以及沉积效果的影响。

1 数值仿真

1.1 计算域和仿真参数的设定

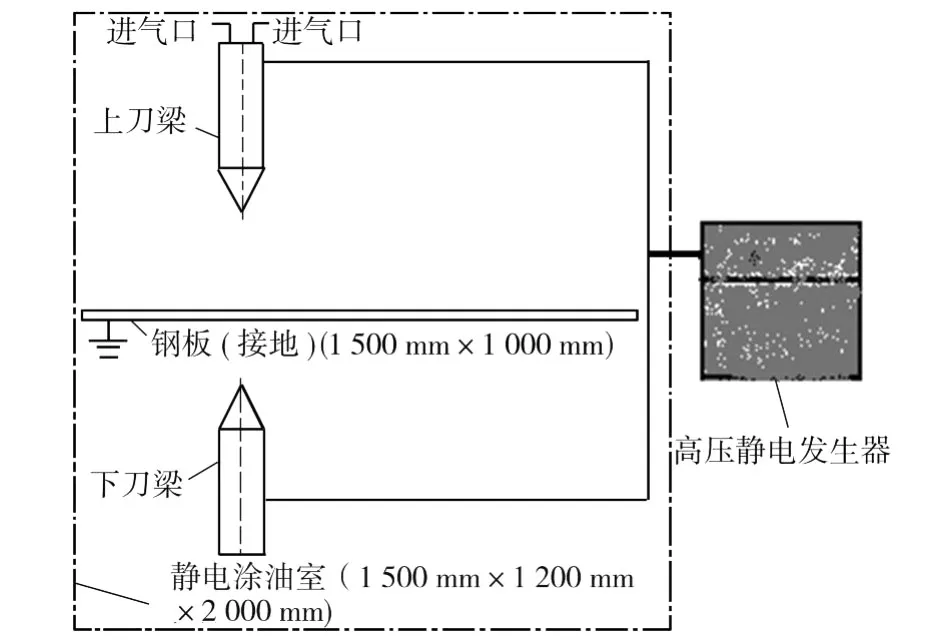

以武汉科技大学研制的静电涂油机中基于空气辅助静电感应充电的新型静电喷雾装置(如图1所示)为研究对象,取刀梁的某一横截面进行分析。

图1 新型静电喷雾装置结构示意图Fig.1 Schematic diagram of the new electrostatic spraying device

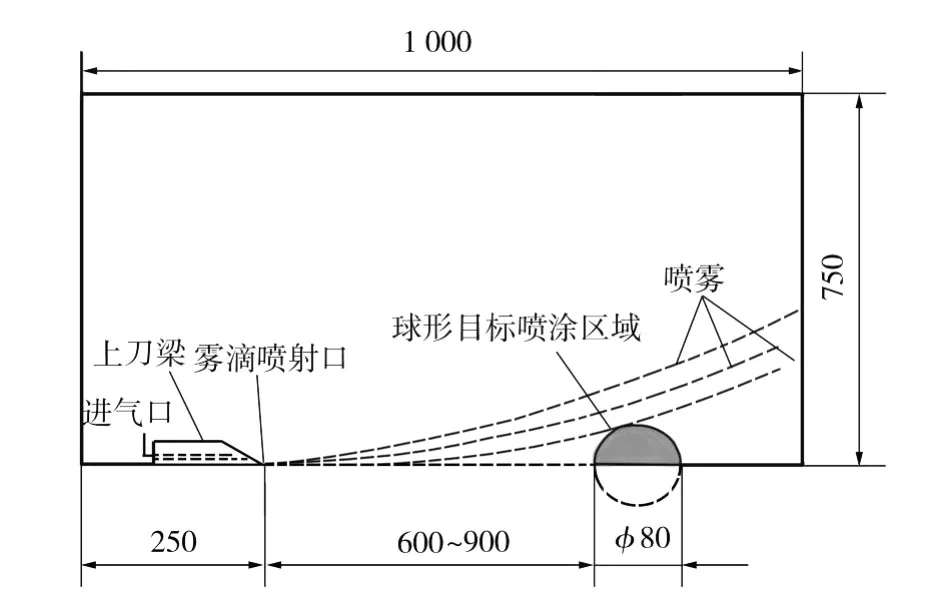

目标喷涂区域为距离喷嘴600~900 mm的φ80mm球形区域(假设目标喷涂物为三维实体),周围环境是以上刀梁轴线为中心的1 500mm×1 000mm矩形区域,因其结构对称,故取其一半予以简化分析,如图2所示。

采用FULEN T软件模拟空气流动和液滴雾化过程,采用FL UENT中的用户自定义功能(UDF)设定空气辅助静电感应充电喷嘴的工作参数:雾化电压为3 kV,液体流量为70 mL/min,空气压力为0.25 M Pa[10]。为了比较不同雾化条件下的静电喷雾效果,将雾滴粒径分别设为5、15、30、35μm,将雾滴荷质比分别设为0、1、5、10、30 m C/kg,将喷射间距分别设为600、900 mm,取其中最具代表性的若干参数组合进行仿真。

图2 喷涂区域(对称计算域)Fig.2 Spray area(symmetric computational domain)

1.2 数值仿真算法

1.2.1 离散化计算域

假设雾滴按照预定的大小和荷质比从喷嘴喷出,且初始速度相同。在雾滴运动过程中,将其看成球形,并忽略雾滴之间的相互作用力。雾滴在气相中的容积率非常低(大约为0.1%),可以建立其离散相模型(DPM)[11]。雾滴的蒸发忽略不计,因此在荷电雾化过程中,雾滴质量、粒径和带电量均保持不变,满足电流连续性和电荷守恒定律[12]。

采用FLU EN T中前置模块Gam bit的用户图形截面(GU I)创建计算域的几何模型和带有三角形蜂窝小区的离散网格。较多的节点和单元数量可以使仿真结果更精确,但同时需要更多的计算时间和更大的CPU内存,因条件所限,本研究中将计算域设为5万多个独立单元。网格设置在喷嘴处,其为监控气流变化的最佳位置。

1.2.2 气体流动仿真

气体的流动可以认为是不能压缩的、稳定的黏性湍流。重整化群(RNG)k-ε湍流模型比标准k-ε模型更适合描述复杂的气体流动。根据气体流动控制方程[13]建立气体流动模型时,雾滴离散相与源相的结合可以更加理想地模拟实际情况。在本文研究的静电喷雾装置中,由空气辅助装置产生气体的流动,其本身在喷雾过程中也是一个受控参数,一般情况下,空气辅助静电感应充电喷嘴能使空气压力达到0.15~0.35 M Pa。其余的边界条件在FLUEN T求解器中定义。

2 仿真结果与分析

2.1 雾滴荷质比对静电喷雾沉积效果的影响

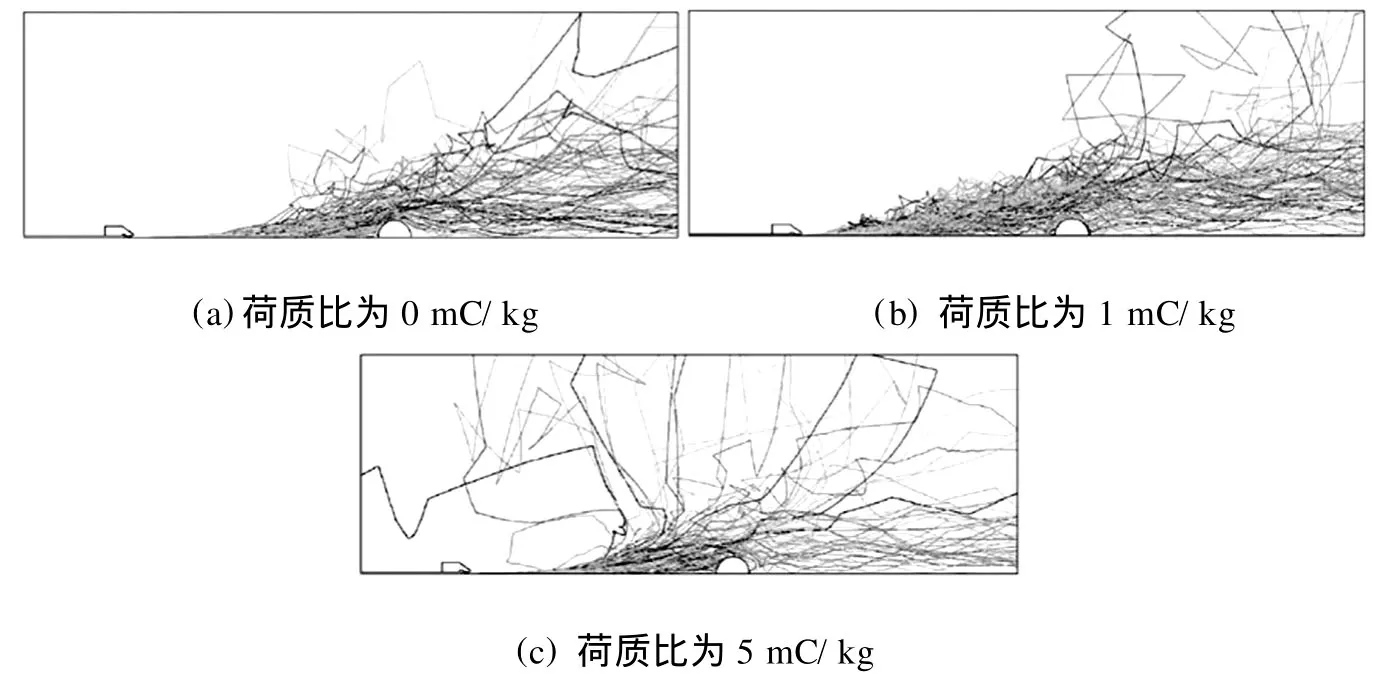

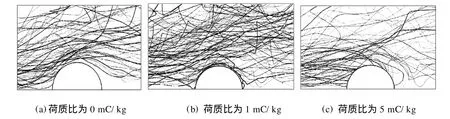

在雾滴粒径为35μm、喷射间距为600 mm、雾滴荷质比分别为0(不带电)、1、5 m C/kg的条件下进行仿真,得到雾滴的运动轨迹如图3和图4所示。仿真计算的雾滴总数为10 000,图中只有部分雾滴比较清晰的运动轨迹。

图3 不同荷质比的雾滴运动轨迹(喷射间距为600mm、雾滴粒径为35μm)Fig.3 Trajectories of droplets with differen t charge-to-mass ratios(nozzle-to-sphere distance is 600 mm;droplet size is 35 μm)

从图3和图4中可以看出,当雾滴不带电时,有少数雾滴划向目标球面并沉积在上面,而大部分雾滴则划过目标球面;当雾滴荷质比为1 mC/kg时,一部分荷电雾滴由于空间电场力的排斥作用而沿目标球面的径向到达球面,其余则偏离目标区域;当雾滴荷质比为5 m C/kg时,沿径向到达目标球面的雾滴数量明显增加。经过统计,当雾滴荷质比分别为0、1、5mC/kg时,在10 000个仿真雾滴中,沉积在目标球面上的雾滴个数分别为2 260、2 490和4 270。因此,带电雾滴的沉积效果随雾滴荷质比的增加以及受环抱效应的影响而明显改善。

图4 不同荷质比的雾滴在目标球面附近的运动轨迹(喷射间距为600mm、雾滴粒径为35μm)Fig.4 Trajectories of droplets near the sphere with different charge-to-mass ratios(nozzle-to-sphere distance is 600 mm,droplet size is 35μm)

从图3和图4中还可以看出,当雾滴粒径为35μm时,随着雾滴荷质比的增加,雾滴的沉积数量增加、环抱效应明显,但同时雾滴发生跑偏,即雾滴来不及到达目标区域而分散的情况也明显增加。因此,为了提高喷雾沉积效果并减少雾滴远离目标区域的跑偏现象,必须合理选择雾滴的荷质比。

2.2 雾滴粒径对静电喷雾沉积效果的影响

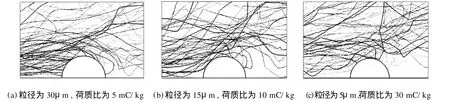

在静电喷涂中,喷嘴喷出的雾滴粒径是不同的。一般来说,大的雾滴有比较小的荷质比,而小的雾滴则有比较大的荷质比。在仿真中,假定相同的雾滴表面具有相同的电荷密度,粒径为30、15、5μm的雾滴,其荷质比分别为5、10、30 mC/kg。不同粒径和荷质比条件下仿真雾滴的运动轨迹如图5和图6所示。

图5 不同粒径和荷质比的雾滴运动轨迹(雾滴表面电荷密度相同)Fig.5 Trajectoriesof droplets with different droplet sizesand charge-to-mass ratios(surface charge density is the same)

图6 不同粒径和荷质比的雾滴在目标球面附近的运动轨迹(雾滴表面电荷密度相同)Fig.6 Trajectories of droplets near the sphere with different droplet sizes and charge-to-mass ratios(surface charge density is the same)

在雾滴表面电荷密度相同的情况下,较小的雾滴有较大的荷质比,因此其更容易受空间电荷产生的静电力的影响,这些雾滴在运动过程中甚至可以折回,这从图5中可以明显看出。从图6中可以看出,与粒径为5μm的雾滴相比,粒径为30μm的雾滴沉积效果更好,这是因为粒径为5 μm的雾滴拥有较小的质量却带有较大的电荷,雾化过程中电荷的丢失是很明显的,但是质量减小却不明显,因此容易产生跑偏运动,从而来不及喷射到目标区域。经过统计,当雾滴粒径分别为5μm时,在10 000个计算雾滴中沉积在目标球面上的雾滴个数分别为4 210、2 360和1 590。

2.3 喷射间距对静电喷雾沉积效果的影响

喷嘴到目标物的间距是影响雾滴沉积效果的另一个重要因素。喷射间距会对静电场产生很大影响,导致荷电雾滴受到的空间静电力发生改变,进而影响雾滴的运动轨迹。在仿真中,以粒径为35μm、荷质比为5mC/kg的雾滴为研究对象,对比其在喷射间距分别为600、900 mm时的沉积效果。不同喷射间距下的雾滴运动轨迹如图7和图8所示。

从图7和图8中可以看出,当喷射间距增加时,到达目标球面区域的雾滴数量明显减少,这是因为荷电雾滴受空间电场力的影响而发生了扩散。当喷射间距从600mm增加到900mm时,在10 000个仿真雾滴中,沉积在目标球面上的雾滴数量从4 270减少到1 380。因此,液体静电喷雾时,应确保喷头到目标物之间的距离不宜过大,以达到理想的沉积效果。

图7 不同喷射间距下雾滴的运动轨迹Fig.7 Trajectories of droplets under different spray distances

图8 不同喷射间距下雾滴在目标球面附近的运动轨迹Fig.8 Trajectories of droplets near the sphere under different spray distances

3 结论

(1)雾滴粒径相同时,随着雾滴荷质比的增加,雾滴沉积效果明显改善,但同时雾滴跑偏的情况也会增加。

(2)在喷射间距和雾滴表面电荷密度一定的情况下,粒径越大的雾滴,其沉积效果越好,粒径小的雾滴容易产生跑偏运动。

(3)对于粒径和荷质比相同的雾滴,当喷射间距在正常工作范围内由小变大时,喷雾沉积效果变差。

[1] 田中捷,乔沙林.板带涂油机的发展与应用及国产静电涂油机的研制[J].机电一体化,1997(1):37-39.

[2] 高全杰.静电涂油机中油液的荷电雾化研究[J].中国机械工程,2004,13(7):552-554.

[3] 王家青.静电涂油机中油液荷电雾化机理及其关键技术研究[D].武汉:武汉科技大学,2007.

[4] 汪朝辉.静电涂油机雾化试验与数学模型研究[D].武汉:武汉科技大学,2006.

[5] 卢泽杰.电晕等离子体荷电雾化机理及涂油机结构有限元分析[D].武汉:武汉科技大学,2006.

[6] 卢泽杰,高全杰.基于Ansoft有限元分析的静电涂油机刀梁电极结构优化设计[J].机械设计与制造,2007(5):21-23.

[7] 王树珊.静电粉末喷涂技术的研究与应用[J].材料保护,2002,35(11):57-67.

[8] Shah U,Zhu J,Zhang C,et al.Numerical investigation of coarse pow der and air flow in an electrostatic pow der coating p rocess[J].Journal of Electrostatics,2006,164(1):22-32.

[9] Li Z,Zhu J,Zhang C.Numerical simulation of ultrafine pow der coating system s[J].Pow der Technology,2005,150(3):155-167.

[10] Zhao S,Castle G S P,A damiak K.Factors affecting deposition in electrostatic pesticide spraying[J].Journal of Electrostatics,2008,66(11/12):594-601.

[11] 刘国强.Ansoft工程电磁场有限元分析[M].北京:电子工业出版社,2005:189-218.

[12] Bailey A G.Electrostatic spraying of liquids[M].New Yo rk:John Wiley and Sons Inc.,1988:160-180.

[13] Ye Q,Steigleder T,Scheibe A,et al.Numerical simulation of the electrostatic powder coating process with a corona spray gun[J].Journal of E-lectrostatics,2002,54(2):189-205.