基于ANSYS的250 t转炉温度场有限元仿真分析

2010-01-23严爱军

严爱军

(武汉钢铁股份有限公司设备部,湖北武汉,430083)

转炉是炼钢生产中最重要的设备之一,在工作过程中不但受到炉体自重、炉液自重及倾动力矩等机械载荷的作用,还要受到来自炉内高温炉液热传导而引起的热负荷的作用,且热负荷引起的热应力水平远比机械应力水平高。转炉温度场是热应力求解的基础,要完成转炉系统的强度分析,必须首先获得转炉的温度分布情况。由于计算时所涉及材料物性参数值与温度相关,加之结构形状和求解边界条件的复杂性,采用解析方法确定转炉的温度场十分困难。本文以武汉钢铁股份有限公司炼钢总厂250 t转炉为对象,应用有限元技术,对其温度场进行仿真分析。

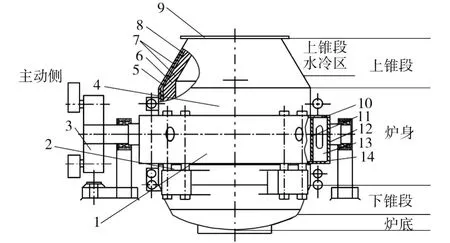

1 转炉的结构

图1为250 t转炉的几何模型。该转炉主要由炉体(含炉壳、炉衬)、托圈以及联结装置、悬挂倾动装置组成。整个炉壳由钢板焊接而成,尺寸较大,高度达10.87 m,外壳直径为8.52 m。炉壳从结构上可分为炉口、上锥段、炉身、下锥段和炉底,其中上锥段布置有水冷系统。炉衬分为工作层和永久层,在结构的不同位置其厚度有所不同。整个炉体结构近似为一个以中心线为轴线的回转对称结构。

托圈采用箱形焊接断面整体式构造,整体呈圆形,在托圈内部布置有不同形状的立式筋板以增强托圈的刚性。为了降低炉体热辐射对托圈的影响,托圈内部采用冷却水强制对流换热以降低托圈的温度,考虑到检修的方便,在托圈外腹板上不同部位开有圆形和椭圆形检修孔。

炉体和托圈间的联结采用柔性螺栓式炉体联结装置。该炉体联结装置由20束柔性螺栓组成,每束柔性螺栓由210~312根直径为7 mm的钢筋构成。

图1 250 t转炉几何模型简图Fig.1 Geometric model of the 250 t converter

2 模型的建立

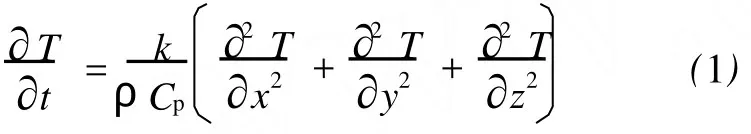

2.1 有限元模型

为了对转炉温度场进行研究,以转炉整体(含炉体、托圈、炉体联结装置等)为研究对象,建立转炉系统的温度场分析模型。建模时,按照各零部件的结构尺寸选择合适的单元类型,并根据材料的不同,分别赋予相应的材料属性。转炉系统的温度场ANSYS分析模型如图2所示。

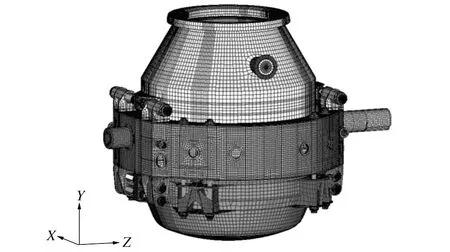

2.2 传热数学模型

除出钢时炉体因受到钢水罐内钢液的热辐射作用导致温度有所升高外,在其他炼钢阶段,转炉系统的温度变化不大,其传热过程可以看作稳态传热过程,满足如下导热微分方程:

式中:x,y,z为系统的坐标,m;T为温度函数,K;t为时间,s;k为材料的导热系数,W/(m·K);ρ为材料的密度,kg/m3;Cp为材料的比热容,J/(kg·K)。

图2 转炉系统有限元模型Fig.2 FEA model of the converter system

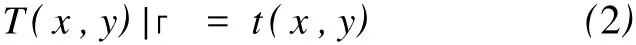

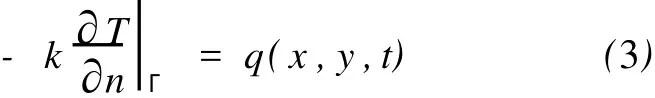

求解上述导热微分方程应满足以下3类边界条件[1]:

第一类边界条件:

第二类边界条件:

第三类边界条件:

式中:Γ为物体边界;t(x,y)为已知温度函数,K;q(x,y,t)为热流密度函数,W/m2;Tf为流体介质的温度,K;h为表面传热系数,W/(m2·K)。

2.3 边界条件的确定

转炉系统的热边界条件有两种,炉衬内壁按第一类边界条件处理,与炉液接触的内衬壁面温度取为1 720℃,其他部分炉衬的内壁温度取为1 600℃。转炉表面与外界的换热主要是对流传热和辐射传热。

根据传热学理论,转炉表面与周围介质的对流传热表面传热系数按下式[2]计算:

式中:hc为表面传热系数(又称对流换热系数),W/(m2·K);Nu为努塞尔(Nusselt)数;L为特征长度,m。

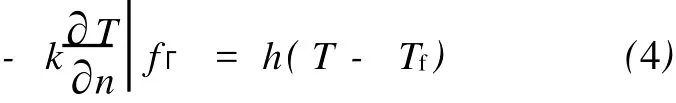

转炉表面与周围介质除了进行对流传热外,还存在辐射传热。为计算方便起见,工程上通常将辐射传热折算成表面传热进行计算,即

式中:hr为辐射传热表面传热系数,W/(m2·K),ε1为黑度;σ为斯忒藩-波耳兹曼常数,W/(m2·K4),σ=5.67×10-8W/(m2·K4);T1、T2分别为转炉和介质的表面温度,K。

因此,复合传热表面传热系数为

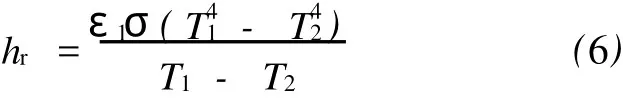

按照上述理论,对转炉系统各部位的复合传热表面传热系数进行计算,并将其作为第三类边界条件(见表1)施加到相应的表面上。

表1 部分表面传热边界条件Table 1 Transfer boundary condition of parts surface

2.4 材料物性参数

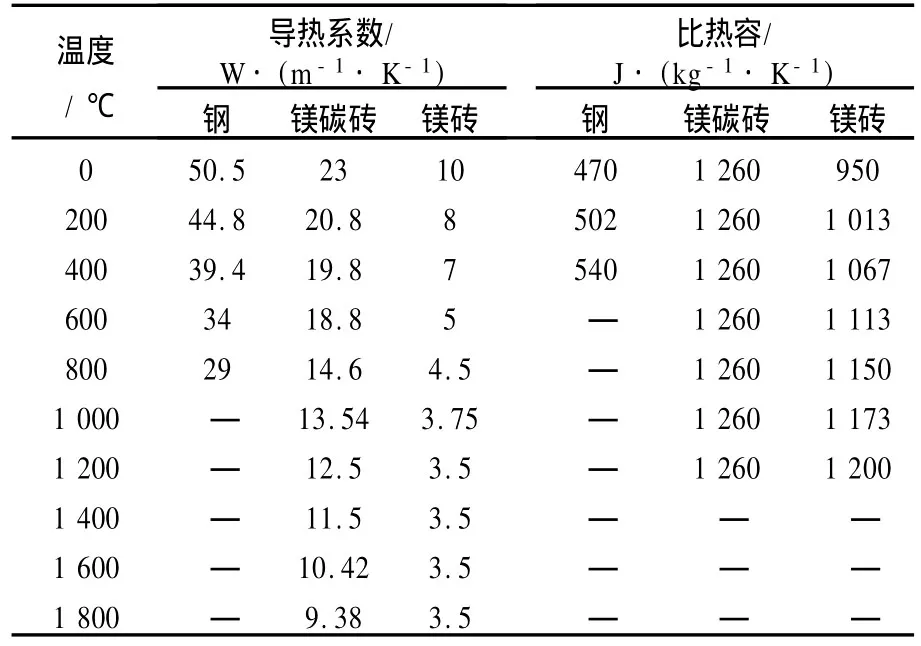

转炉系统主要由3种材料构成:镁碳砖(炉衬工作层)、镁砖(炉衬永久层)和钢(炉壳、托圈等)。这3种材料常温下的体积密度分别为7 800、2 900、2 700 kg/m3。在温度场分析过程中,材料的物性参数是随温度而变化的。转炉温度场仿真分析时采用的物性参数[3-5]如表2所示。

表2 不同温度下材料的物性参数Table 2 Parameters of thermal physical property of materials

3 仿真结果与分析

3.1 转炉系统温度场仿真结果与分析

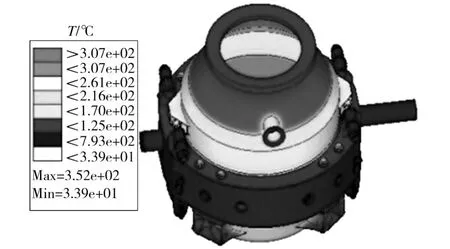

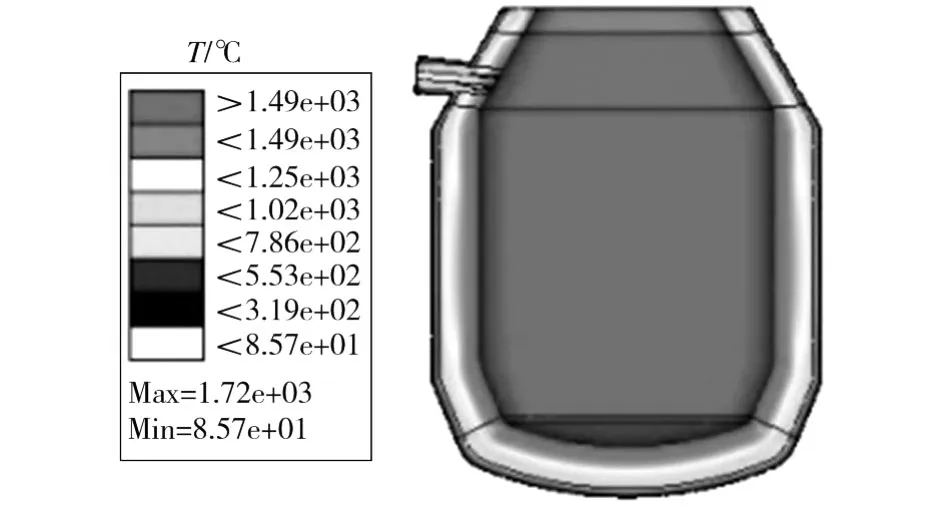

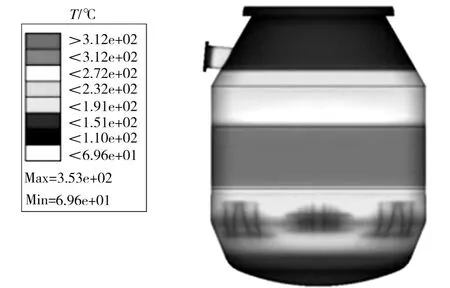

图3所示为转炉除炉衬外的金属部分的温度场分布云图。由图3中可知,转炉系统金属部分的最高温度为352℃,位于炉壳内部与炉衬贴合处。图4所示为炉体(含炉衬工作层、炉衬永久层和炉壳)的温度场分布云图。由图4中可知,转炉炉体的温度分布范围为857~1 720℃,且由炉内至炉外温度急速下降。

图3 转炉系统金属部分的温度场Fig.3 Tem perature field distribution of the metal in converter

图4 转炉炉体温度场分布云图Fig.4 Temperature field distribution of furnace lining

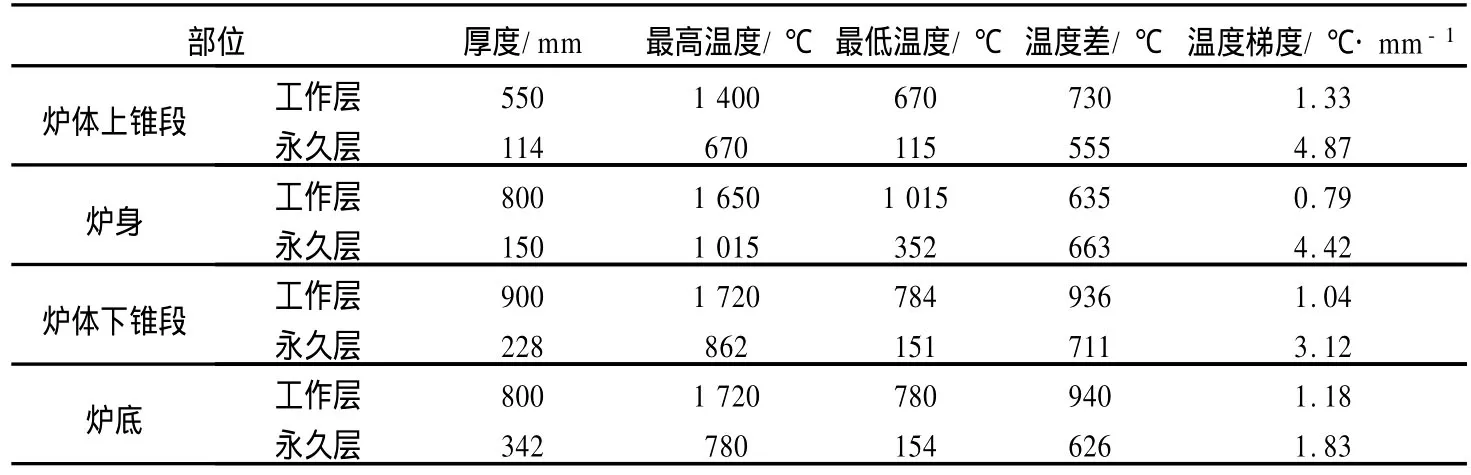

表3列出了炉体不同部位的温度。从表3中可见,镁碳砖构成的工作层沿径向方向的温度下降速率比由镁砖构成的永久层的温度下降速率小。而由于存在水冷强制冷却,炉体上锥段部分工作层的温度梯度比炉身、炉体下锥段及炉底等部位工作层的温度梯度要大。

表3 炉体不同部位的温度Table 3 Temperature in different parts of convector

金属炉壳的温度分布图如图5所示。从图5中可以看出,与托圈相对的部分的炉壳温度最高,其外表面的最高温度为335℃,与之对应的炉壳内表面的温度为352℃。炉壳的材料为WStE 355,其蠕变温度为400℃。由仿真结果可知,工作时炉壳的最高温度低于其材料的蠕变温度。炉壳上锥段由于有强制水冷,其温度最低,约为91℃;炉壳下锥段和炉底由于自然对流的条件好,以及永久层厚度较厚,故温度比其他部位低,为115~140℃。

图5 转炉炉壳的温度场分布云图Fig.5 Temperature field distribution of the shell

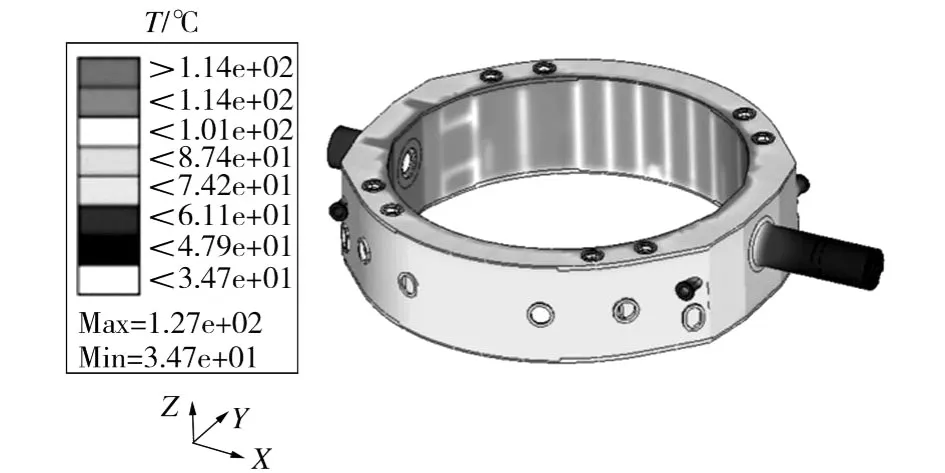

托圈的温度场仿真结果如图6所示。由图6中可知,由于炉壳的热辐射作用,托圈内腹板的温度比托圈其他部位的温度高,内腹板的最高温度为127℃,托圈其他各部位温度并不高。

图6 托圈温度场分布云图Fig.6 Distribution of temperature field in supporting ring

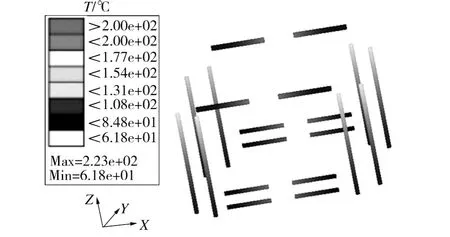

柔性螺栓的温度分布情况如图7所示,柔性螺栓温度分布于62~223℃之间,其中,8束垂直柔性螺栓的温度变化范围为84~120℃,下水平柔性螺栓的温度变化范围为62~108℃,上水平柔性螺栓的温度变化范围为84~223℃。

根据转炉的安装与维护手册,每束柔性螺栓在安装时或炉役检修时均要使用专用的液压张拉器张拉,以使其产生一定的预紧力,而转炉炼钢过程中柔性螺栓温度升高会使柔性螺栓膨胀,从而使预紧力松弛,因此,掌握柔性螺栓的温度分布可以更合理地确定柔性螺栓的预紧力。

图7 柔性螺栓温度场分布云图Fig.7 Temperature field distribution of flexible bolts

3.2 仿真计算结果与实测值的比较

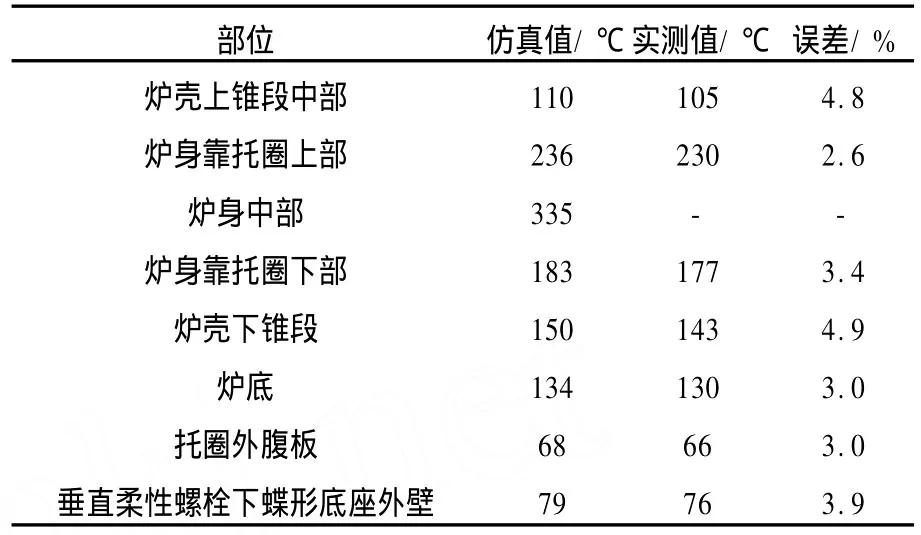

为了验证仿真计算结果,在炼钢过程中采用红外点温枪对转炉金属炉壳的温度进行了现场实测,并将实测值与仿真值进行对比,如表4所示。从表4可以看出,计算值与实测值的误差基本上在5%以内,表明采用ANSYS模拟整个转炉温度场的结果是正确和有效的。

表4 炉壳实测温度与计算值对比Table 4 Comparison between the temperatures of computed and measured values

[1] 张朝辉,范群波,贵大永,等.ANSYS 8.0热分析教程与实例解析[M].北京:中国铁道出版社,2005:10-13.

[2] 杨世铭.传热学基础[M].北京:高等教育出版社,1991:119-133.

[3] 钱之荣,范广举.耐火材料实用手册[M].北京:冶金工业出版社,1992:367.

[4] 马学东,孟惠荣,高兴歧.转炉炉帽温度场有限元分析[J].炼钢,2001,(4):46-51.

[5] B Brezny,En-Sheng Chen.Effects of co-molded brick on thermo-mechanical stresses in BOF lining[C]//77th Steel making Conference Proceedings.Chicago:The Iron and Steel Society,1994:499-504.