RH浸渍管浇注料侵蚀机理的研究

2010-01-23陆彩云孙中强于景坤

陆彩云,陈 敏,孙中强,于景坤

(1.东北大学材料与冶金学院,辽宁沈阳,110004;2.东北大学冶金技术研究所有限公司,辽宁沈阳,110004)

熔渣在炉外精炼过程中起到了重要的作用,熔渣的结构决定着熔渣的物理化学性质,而熔渣的物理化学性质又影响着炼钢的化学反应平衡及反应速率。但熔渣对炼钢过程也有不利影响,其主要表现在:侵蚀耐火材料,降低炉衬寿命,特别是低碱度熔渣对炉衬的侵蚀更为严重[1-2]。

RH精炼是一种包含真空脱碳、吹氧脱碳、喷粉脱硫、温度补偿、均匀温度和成分等多功能的炉外精炼技术[3]。研究表明,RH浸渍管的使用条件十分苛刻[4],浸渍管大多因为浇注料的结构剥落和侵蚀而损毁。为此,本文根据相平衡原理和热力学理论,研究RH浸渍管浇注料的侵蚀机理,以期为实际生产提供参考。

1 RH浸渍管工作原理及其浇注料

1.1 RH浸渍管的工作原理

RH装置由配有浸渍管(上升管和下降管)的真空室和排气系统组成。浸渍管是RH精炼炉的重要部分,其内管一般用尺寸精确的镁铬砖砌筑,镁铬砖和钢结构间用自流料填充,钢结构外焊有锚固件,并浇注刚玉质耐火材料加以保护。

当钢包内的钢水进行真空脱气处理时,首先将浸渍管浸入钢水内,然后将其真空室抽成真空,则钢水受到0.1 M Pa的压力被吸入真空室,这时从上升管下部1/3处吹入氩气,由于湍流的作用,形成大量气泡,钢液内的气体向气泡内扩散,体积成百倍地增大,导致钢液以5 m/s的速度向真空室内喷去[5]。精炼钢水温度一般为1 600~1 670℃,每次精炼时间为10~15 min。RH浸渍管反复由常温升至精炼温度,然后又经历冷却过程,其间承受着巨大温差的冲击,并使材料内部产生较大应力。这种间歇式操作带来强烈的热震破坏和钢液侵蚀,导致RH浸渍管耐火材料的使用寿命较低,尤其是浸渍管外衬浇注料[6]。

1.2 RH浸渍管的浇注料

新一代RH浸渍管用耐火材料是以低水泥、超低水泥为结合剂的优质A l2O3-M gO浇注料。这种材料除具有一般浇注料所拥有的整体性好、抗剥落性强等优点外,还具有热震稳定性好、抗侵蚀性强等特点,可以提高窑炉的使用寿命,增加气密性,提高加热速度。

2 RH浸渍管浇注料与熔渣化学反应的热力学分析

2.1 RH浸渍管浇注料组分间化学反应的热力学分析

RH浸渍管用A l2O3-M gO浇注料的主要成分是板状刚玉和烧结致密刚玉,此外还加入了少量电熔镁砂、SiO2微粉和α-A l2O3微粉以增强浇注料的高温性能。

M gO与A l2O3在1 000℃左右开始反应生成M gO·A l2O3,如式(1)所示,随着温度的升高,其反应速度加快,M gO·A l2O3生成量增加,并伴有约8%的体积膨胀,补偿了烧结带来的收缩,同时在浇注料中产生显微裂纹,从而能缓冲热应力,改善材料的抗热震性能[7]。

式中:ΔG为吉布斯自由能;T为温度,K。

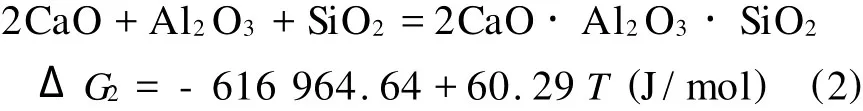

一般通过加入少量SiO2微粉来提高A l2O3-M gO浇注料的流动性,进而改善其烧结性能,因此在使用过程中,浇注料在较低的温度下生成如钙黄长石等低熔点物相(其熔点约为1 560℃),如式(2)所示,从而使浇注料烧结并收缩,影响了其高温性能。此外,在强还原气氛中,SiO2通过气相挥发导致材料损毁[8]。所以添加SiO2微粉虽然可以提高浇注料的流动性、促进材料烧结,但却影响了浇注料的高温性能。

在A l2O3-M gO浇注料中加入适量的活性α-A l2O3微粉,可以填充颗粒之间的空隙(微粉的填充效应),减少浇注料中的缺陷,在高温下起到促进烧结的作用;同时,加入的活性α-A l2O3微粉与配料中的水泥反应,生成CaO·6A l2O3并伴随一定的体积膨胀,使浇注料的结构更加致密。但另一方面,当活性α-A l2O3添加量大于一定值后,浇注料出现强度下降的趋势。这是因为加入过量的活性α-A l2O3后,除其中一部分起填充空隙和减少浇注料施工用水量的作用外,剩余部分则优先与浇注料中的水泥发生反应,生成CaO·2A l2O3和CaO·6A l2O3等,如式(3)、式(4)所示[9],水泥的加入量越大,生成的CaO·2A l2O3和CaO·6A l2O3越多。

上述反应不但消耗基质中大量的A l2O3,同时CaO·6A l2O3的生成过程伴随着体积膨胀,使浇注体经过中、高温处理后存在大量的结构缺陷,强度也相应下降,所以要适当控制水泥的添加量,开发低水泥或无水泥浇注料。

2.2 RH熔渣组分间化学反应的热力学分析

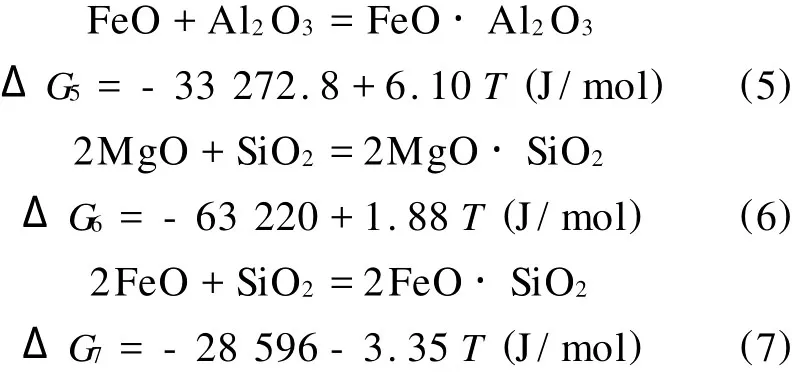

常见的RH渣系为CaO-SiO2-M gO-A l2O3-FeO-CaF2-M nO七元渣系。在RH精炼过程中,熔渣不同组分间发生的化学反应如式(1)~式(2)、式(5)~式(7)所示。

熔渣中最先析出熔点较低的2CaO·A l2O3·SiO2(见式(2)),使得熔渣黏度降低。随着铝脱氧的进行,熔渣中A l2O3的含量增加,很容易析出M gO·A l2O3和FeO·A l2O3(见式(1)和式(5)),这两种物质的熔点较高,分别为2 103、1 780℃,使得熔渣黏度增大,而精炼钢水温度一般为1 600~1 670℃,由于RH浸渍管自身的冷却作用,析出的M gO·A l2O3和FeO·A l2O3附着在浸渍管表面,从而造成黏渣。此外,根据式(6)生成的2M gO·SiO2熔点(1 890℃)高于精炼钢水温度,也会使熔渣黏度增大,并附着在浸渍管表面形成黏渣层。但根据式(7)生成的2FeO·SiO2熔点仅为1 205℃,其形成液渣,不会附着在浸渍管表面,从而使熔渣的黏度下降。随着RH浸渍管的反复使用,固态熔渣在浸渍管表面的附着层会不断增厚,浸渍管不断变粗长大,最终影响其正常使用;但另一方面,浸渍管表面的黏渣保护了浸渍管免受液渣的侵蚀。

2.3 RH浸渍管浇注料与熔渣间化学反应的热力学分析

RH熔渣中CaO的质量分数较高,约为45%,在RH精炼时,渣中的CaO与浇注料中的A l2O3发生反应,如式(3)~式(4)、式(8)~式(10)所示,除生成物CaO·6A l2O3和CaO·2A l2O3的熔点(分别为1 900、1 750℃)较高外,其余产物CaO·A l2O3、3CaO·A l2O3、12CaO·7A l2O3的熔点分别为1 605、1 535、1 415℃,均不超过精炼钢水温度,所以在精炼初期,浇注料受到熔渣的渗透和侵蚀[10]。

当渣中的M gO浓度低于饱和浓度时,浇注料中的M gO会溶解进入熔渣,造成浸渍管的溶蚀。

FeO在熔渣中主要起调节黏度的作用。熔渣中FeO含量过高,则熔渣的氧化性太强,不利于脱硫等工艺的进行,而且很容易侵蚀浸渍管耐火材料,其与SiO2反应生成的2FeO·SiO2熔点仅为1 205℃;熔渣中FeO含量过低,则熔渣的黏度过大,不利于进行精炼处理,而且很容易导致RH浸渍管黏渣。

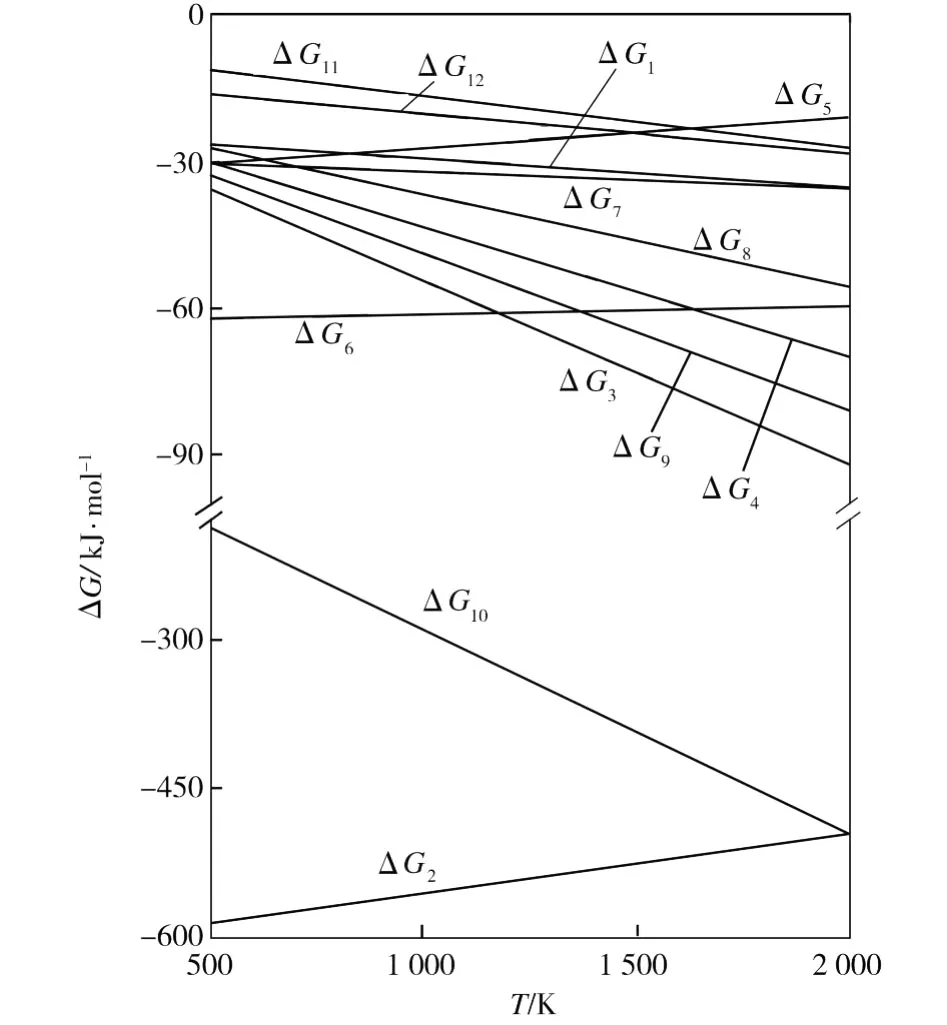

CaF2在熔渣中主要起助熔作用。CaF2含量过高,熔渣中的CaF2与浇注料中的CaO、A l2O3发生反应,如式(11)、式(12)所示,生成的3CaO·3A l2O3·CaF2、11CaO·7A l2O3·CaF2熔点较低,从而加剧了耐火材料的溶蚀[11]。反应式(1)~式(12)的吉布斯自由能与温度的关系如图1所示。

图1 反应式(1)~式(12)的吉布斯自由能变化与温度的关系Fig.1 Relationship between Gibbs free energies of chemical reaction(1)~(12)and temperature

3 结论

(1)SiO2微粉和α-A l2O3微粉对RH浸渍管A l2O3-M gO浇注料性能的影响均具有两面性。SiO2微粉一方面提高浇注料的流动性、促进材料烧结,另一方面影响了浇注料的高温性能;α-A l2O3微粉一方面起到促进烧结的作用,另一方面,过量的α-A l2O3微粉与配料中的水泥反应而使浇注料的强度下降。所以,应适当控制SiO2微粉以及α-A l2O3微粉的添加量,同时尽量降低水泥结合剂的添加量。

(2)RH熔渣组分间发生化学反应,使得熔渣的黏度发生变化。熔渣黏度增大,则浸渍管出现黏渣现象;当大量低熔点物相产生时,熔渣黏度降低,则浸渍管易受到熔渣的渗透和侵蚀。

(3)RH熔渣与浸渍管浇注料基体相互作用,产生的低熔点物相进入熔渣使浸渍管产生溶蚀,而高熔点物相则黏结在浸渍管表面造成黏渣。

[1] 金杨.RH浸渍管黏渣机理及减轻黏渣用改性剂研究[D].重庆:重庆大学,2008.

[2] 张鉴.冶金熔体的计算热力学[M].北京:冶金工业出版社,1998:80-150.

[3] 战东平,姜周华,芮树森,等.RH真空精炼技术冶金功能综述[J].宝钢技术,1990(4):60-63.

[4] 刘柏松.RH-M FB脱碳过程模型与工艺优化[D].石家庄:河北理工大学,2005.

[5] 赵惠忠,张文杰,汪厚植,等.高性能RH浸渍管浇注料的研究[J].武汉科技大学学报:自然科学版,2001,24(1):27-30.

[6] 张芸,陈俊红,邵晓军.硅微粉对RH浸渍管浇注料性能的影响[J].冶金能源,2002,21(5):36-38.

[7] 姜瑞霞,谢在库,张成芳,等.镁铝尖晶石的制备及在催化反应中的应用[J].工业催化,2003(1):47-51.

[8] 叶大伦.实用无机物热力学数据手册[M].北京:冶金工业出版社,2002:755-820.

[9] 李志刚,叶方保,张宇.铝酸钙水泥对刚玉基浇注料性能的影响[J].耐火材料,2007,41(5):336-340.

[10] 陈肇友.化学热力学与耐火材料[M].北京:冶金工业出版社,2005:635-640.

[11] Behera R C,Mohanty U K.Viscosity of molten A l2O3-Cr2O3-CaO-CaF2slags at various A l2O3/CaO ratios[J].ISIJ,2001,41(8):834-843.