1 700 mm热轧飞剪机机架疲劳寿命分析

2010-01-23肖凌俊刘安中

肖凌俊,刘安中,王 涛

(武汉科技大学机械自动化学院,湖北武汉,430081)

飞剪机架是飞剪机的永久性部件,是飞剪机最重要的零部件之一[1]。机架用来安装飞剪机本体并承受剪切时所产生的冲击和倾翻力,其强度和使用寿命将影响整个设备的可靠性和机组的运行效率,因此飞剪机架应具备足够的强度和长久的使用寿命。掌握飞剪机架的应力和应变情况,并在此基础上进行疲劳寿命分析对机架的维护、使用寿命和设计水平具有重要的指导意义。2008年底,某厂1 700 mm飞剪机架传动侧出口端立柱工艺孔附近多处部位出现裂纹,致使该切头飞剪不能正常工作,严重地影响了该厂热轧生产线的正常运行。为此,本文结合现场测试数据作出危险部位的载荷谱,采用修正Miner法则结合Corten-Dolan损伤理论对飞剪机架进行疲劳损伤与寿命分析,在此基础上提出了提高飞剪机架强度和延长机架寿命的改进方案,并对改进方案进行了评估。

1 机架测试方法

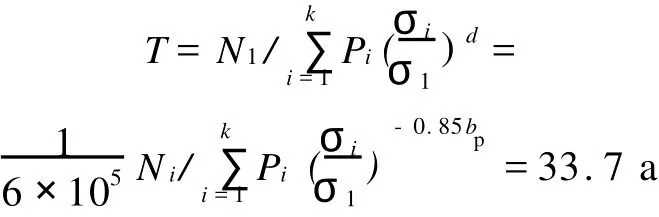

1.1 飞剪机架的疲劳破坏

某厂1 700 mm飞剪机在年修过程中发现机架传动侧出口端立柱工艺孔多处发生断裂,断口呈典型的疲劳破坏特征,如图1所示。为了对机架进行疲劳寿命分析,需确定飞剪机架危险部位的载荷谱,因此对该飞剪机架进行现场测试。

1.2 飞剪机传动轴扭矩测试

图2为飞剪机传动示意图。由图2可看出,在传动轴扭矩测点(1#、2#测点)上安装扭矩传

图1 机架的疲劳断裂Fig.1 Fatigue crack of the frame

感器以便测量传动扭矩,并在传动轴上组成全桥测试电路。

图2 飞剪机传动示意图Fig.2 Transm ission of the flying shear

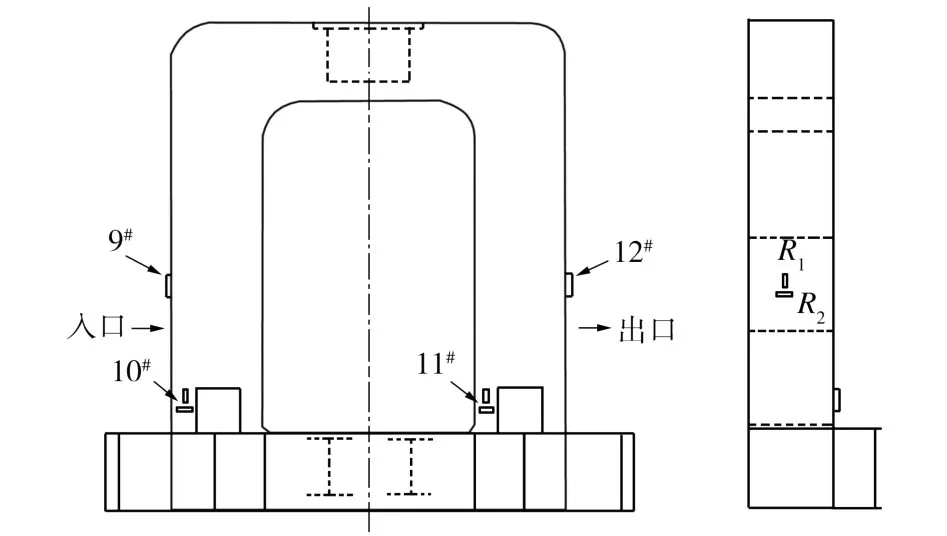

1.3 机架应力测试

应力测试主要测量传动侧机架入口和出口两侧面的应力(见图3),并设置两个测点(3#和8#测点),在工艺孔两侧设置4个测点(4#~7#测点)。在操作侧机架入口和出口两侧面分别设置测点测试应力(见图4中9#、12#测点),同时在底部工艺孔处设置2个测点(10#、11#测点)测试底部应力,并与传动侧机架相同位置所设测点测得的应力值作为比较。各测点主应力方向均为铅垂方向,组成半桥测试电路。电桥信号由无线遥测装置、Wave Book/516E应力振动数据采集系统和A/D变换后输入计算机进行分析、处理。

图3 传动侧机架应力测试贴片示意图Fig.3 Stress test patch on the transm ission side of the frame

图4 操作侧机架应力测试贴片示意图Fig.4 Stress test patch on the manipulation side of the frame

2 机架载荷谱

对测试30CrM nSi、35#钢、45#钢、Q 235等不同尺寸规格的板材剪切时的样本进行分析统计,由此建立该飞剪机传动扭矩的载荷谱。图5为传动轴扭矩分布直方图。由图5可看出,飞剪每完成一次剪切动作,飞剪机架就受到一次脉动循环载荷的作用,因此机架受到r=0的脉动循环的应力作用。

图5 传动轴扭矩分布直方图Fig.5 Torque spectrogram of the transmission shaft

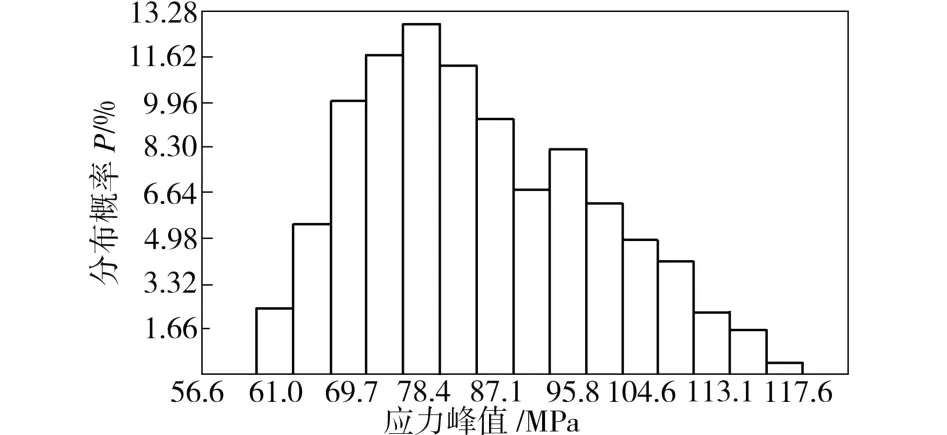

根据有限元计算结果,当传动轴输入扭矩为540 kN·m时,飞剪机架危险部位的最大应力峰值为37.64 M Pa,再结合图5飞剪传动轴扭矩的直方图,根据线性比例关系,得到机架危险部位的应力谱图。计入尺寸因素和安全系数,将非对称循环应力转化为对称循环应力[2]后,得到机架危险部位的应力直方图,如图6所示。

图6 转换的r=-1对称循环应力载荷谱Fig.6 Converted symmetric circular stress spectrogram

3 疲劳寿命分析

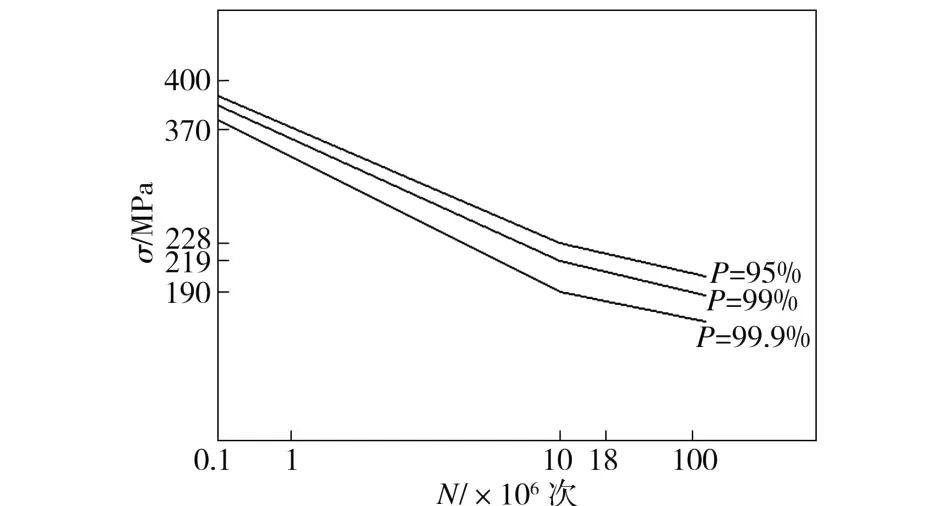

古典的p-S-N曲线理论认为,在理想情况下,当材料所受应力低于疲劳极限应力时,材料不产生疲劳损伤,但大量的实验证明,一旦材料在已产生疲劳损伤的情况下,例如材料结构中已产生微小的裂纹,此时材料在承受低于疲劳极限的循环应力作用下,也能产生疲劳损伤,因此必须将p-SN曲线理论作必要的修正[3](见图7)。对小于疲劳极限部分的p-S-N曲线(对数曲线)以(bp-2)斜线来代替原来的水平线(双线性疲劳累积损伤理论),p-S-N曲线分段公式为

式中:N为材料的循环次数;σ为材料所受的应力,M Pa。

图7 修正后材料ZG270~500的p-S-N曲线Fig.7 Modified p-S-N curves of ZG270~500

3.1 修正M iner法则的疲劳寿命估算

设材料在完整使用寿命期间应力循环的总次数为N总,则某一应力级别的应力循环的次数ni为[4]

式中:Pi为应力级别σi的概率。

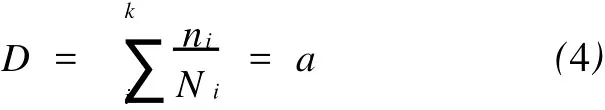

按照修正Miner法则定义,当临界损伤之和为一个不等于1的常数a,有[4]:

时,结构即发生疲劳破坏,式中:k为载荷谱中的应力水平级数;D为临界损伤和。

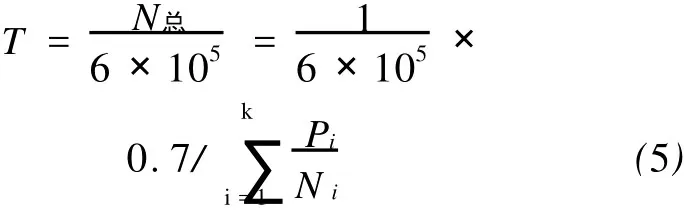

该飞剪机年剪切量约为400万t,每块板材的重量平均约为17 t,每块板材完成一次切头切尾动作,再计入切取试样的循环次数,则该飞剪机架每年应力循环的次数约为6×105次。由文献[5]可知,取a=0.7,把式(3)代入式(4),该飞剪机机架疲劳寿命的计算式为

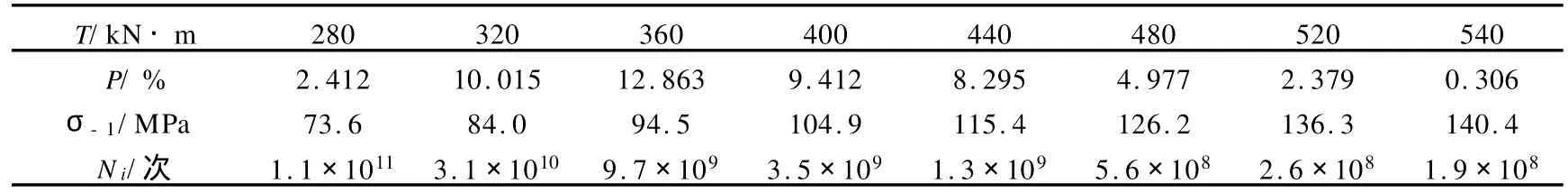

表1为对应σ-1应力分布发生疲劳破坏的应力循环次数Ni统计表。根据表1中的计算结果,并结合式(4),可得出飞剪机架的疲劳寿命为

表1 对应σ-1应力分布发生疲劳破坏的应力循环次数N i统计表Table 1 Stress circular times of fatigue destruction occuring for the stress distribution ofσ-1

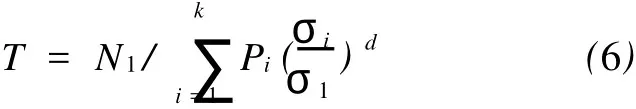

3.2 Corten-Dolan疲劳损伤理论的寿命估算

由Corten-Dolan疲劳损伤理论可知[6-7],对于不同的载荷历程,发生疲劳破坏时的总损伤D为一常数。以此为根据,提出以下疲劳寿命计算公式:

式中:T为总疲劳寿命,a;σ1为最高应力水平的应力幅值,M Pa;N1为应力σ1下的疲劳寿命,a;Pi为应力水平σi下应力循环数占总循环数的比例;k为应力水平级数;d为材料常数,当缺少实验数据时,可取d≈0.85m,其中m为材料p-S-N曲线的指数,即m=-bp。则:

该飞剪机是20世纪70年代从国外引进的设备,其实际使用寿命约为35 a,按M iner修正法则结合Corten-Dolan疲劳累积损伤理论计算,该机架在目前工作负荷下的疲劳寿命分别为38.9、33.7 a,理论计算的疲劳寿命与实际使用寿命基本一致。根据现场裂纹扩展形态,可确定该机架产生裂纹的主要原因是疲劳破坏。

4 机架改进方案

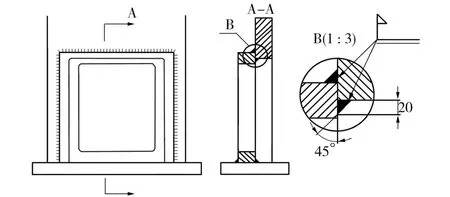

从有限元仿真和现场破坏情况来看,机架底座部位工艺孔是整个机架的薄弱环节。根据现场测试数据和有限元分析的计算结果,发现工艺孔附近存在严重的应力集中现象,因此减小工艺孔过渡圆角处的应力集中能有效延长机架的疲劳寿命,于是考虑在减小工艺孔尺寸和增加工艺孔倒圆角方面进行改进。

4.1 机架工艺孔尺寸的改进

图8为机架工艺孔尺寸改进方案示意图。在满足工艺要求的前提下,将机架立柱工艺孔的尺寸缩小,其高度由500 mm改为400 mm,其宽度由400 mm缩短为320 mm,同时将其过渡圆角的圆弧半径由10 mm增大至15 mm。现场改进措施如下:①将机架工艺孔附近的裂纹进行补焊修复;②制作数块改进后的工艺孔尺寸的钢板,将机架工艺孔外侧平面打磨平整后,将钢板贴在机架工艺孔处实施堆焊,图9为机架工艺孔改进后的示意图。

图8 机架工艺孔尺寸(mm)改进方案示意图Fig.8 Improvement of the fabrication hole’s size

4.2 机架改进方案的疲劳寿命估算

由有限元计算得到机架工艺孔改进后机架危险部位的最大应力值为34.1 M Pa,同理作出机架工艺孔改进后其危险部位的对称循环应力谱(r=-1),如图10所示。

图9 改进后机架工艺孔示意图Fig.9 Diagram of the improved fabrication hole

图10 改进方案危险部位的对称循环应力谱图Fig.10 Symmetric circular stress spectrogram of dangerous area after the improvement

对机架工艺孔的改进方案进行重复疲劳设计,按修正Miner法则并结合Corten-Dolan损伤理论公式进行估算,得到机架改进后的疲劳寿命分别为81.4、75.1 a,满足了现场生产的设计要求。

5 结论

(1)采用现场实测方法得到机架载荷谱,它能真实地反映机架的载荷情况,为机架疲劳分析提供了可靠的依据。

(2)对机架进行疲劳寿命预测时,应计及低于疲劳极限的应力循环次数对飞剪机架裂纹发展的影响,并用修正的M iner法则结合Co rten-Dolan损伤理论进行疲劳寿命计算。

(3)按改进后的方案参数重新计算飞剪机架的疲劳破坏,表明该方案能有效地延长飞剪机架的使用寿命。

[1] 邹家祥.轧钢机械[M].北京:冶金工业出版社,2000:53-55.

[2] 徐灏.机械设计手册第二分册[M].北京:机械工业出版社1992:34-40.

[3] 刘安中,李友荣.轧机主传动万向接轴随机疲劳设计[J].武汉科技大学学报:自然科学版,2008,31(1):32-36.

[4] Miner M A.Cumulative damage in fatigue[J].App l Mech,1945,12(3):A 159-A 164.

[5] 冶金工业部有色金属加工设计研究院.板带车间机械设备设计(上册)[M].北京:冶金工业出版社,1983:40-50.

[6] 陈传尧.疲劳与断裂[M].武汉:华中科技大学出版社,2002:70-80.

[7] 黄庆学,肖宏,孙斌煜.轧钢机械设计[M].北京:冶金工业出版社,2007:104-105.