爆炸抛撒金属颗粒群的装药方式*

2010-01-22白春华陈亚红李建平王仲琦

白春华,陈亚红,李建平,王仲琦,刘 意

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

爆炸抛撒金属颗粒群的装药方式*

白春华,陈亚红,李建平,王仲琦,刘 意

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

对炸药与金属颗粒混装及炸药与金属颗粒分装方式(添加分散剂和不添加分散剂)下炸药爆炸抛撒金属颗粒群进行了实验研究。结果表明,分装方式下颗粒容易烧结成团且在空间分布不均,添加分散剂后颗粒的分散性较好,没有烧结成团现象。混装方式下颗粒不会烧结,空间分散性较好。在有效距离内,从颗粒空间数密度、颗粒对靶板的侵彻能力、工艺和安全等方面来看,分装加分散剂方式优于其他2种方式。

爆炸力学;装药方式;爆炸驱动;金属颗粒;分散;烧结

1 引 言

对炸药与颗粒物间的相互作用,早期研究一般集中于材料参数[1]、疏松材料的吸能性能[2]和爆炸粉末冶金[3]及爆炸合成等方面,而对爆炸抛撒颗粒群的研究较少。由于FAE(fuel air explosive,燃料空气炸药)的发展,不少学者对爆炸抛撒液体或多相燃料进行了研究[4]。F Zhang等[5]研究了含金属颗粒的液体炸药的爆炸,并对炸药与颗粒间的动量和热量传递进行了分析。爆炸抛撒固体颗粒涉及到爆炸力学、颗粒动力学、多相流体力学等多方面的知识,还有许多值得深入研究的问题,炸药的种类和密度、颗粒的尺寸及尺寸分布、颗粒的材料、壳体约束及弹体的几何形状、颗粒与炸药之间的耦合方式等都是重要影响因素。本文中将对颗粒与炸药之间的耦合方式的影响进行实验研究。炸药颗粒与被抛撒颗粒相混合的装药方式称为混装方式;炸药在中心颗粒在外围的方式为分装方式。

2 实验

2.1 实验条件

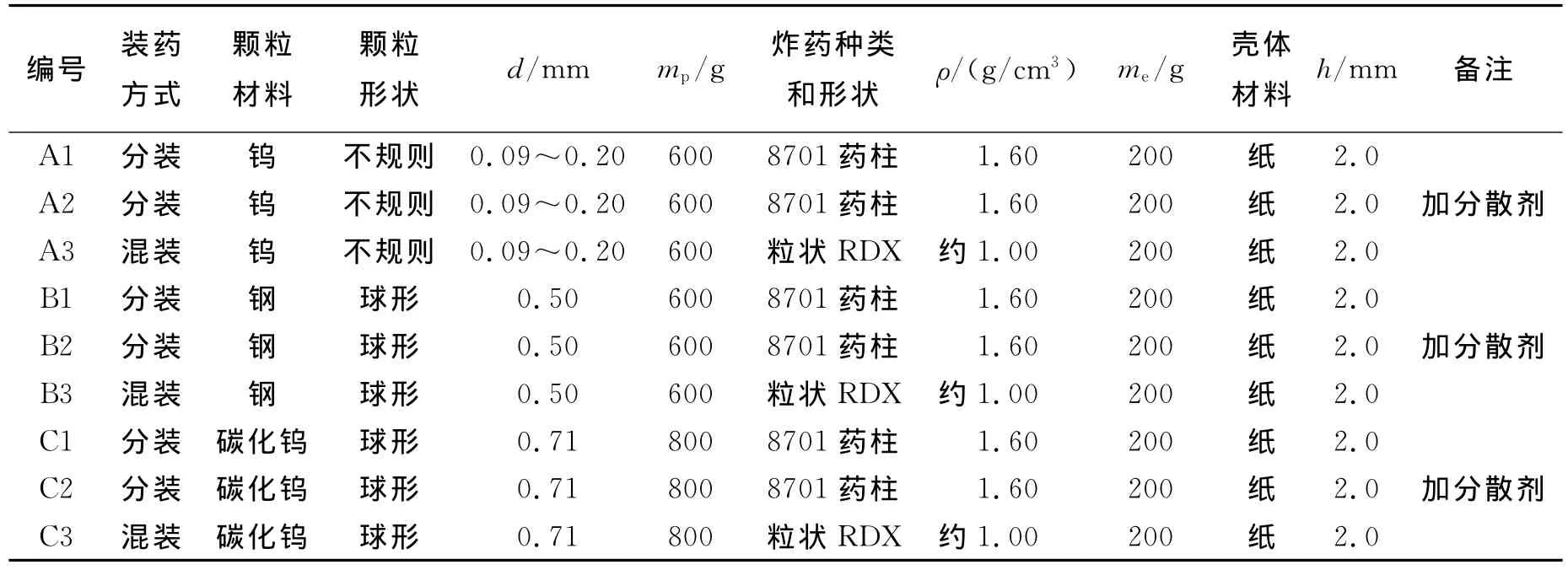

对装药方式进行了A、B、C共3组实验,各装药条件如表1所示,表中d为颗粒粒度,mp为颗粒质量,ρ为炸药密度,me为炸药总质量,h为壳体厚度。壳体质量约100g。

2种装药方式示意图如图1所示。分装方式中药柱尺寸为Ø40mm×100mm,装入的金属颗粒与药柱上下端面齐平。用高速摄影机对爆炸驱动颗粒的过程进行记录和测量。现场布置中,装药悬挂于相距6m的2个立柱中间,装药中心距地面约0.8m。在2、3、4、5、6m距离上设置纯铝靶和纸靶,其中纯铝靶板厚5mm、宽100mm、长1 000mm。纸靶为10mm厚的多层纸(100层/10mm,尺寸76mm×76 mm)。各靶板的中心与装药中心在同一高度,面向装药,用胶带固定在支柱上。现场布置如图2所示。

图1 爆炸驱动金属颗粒2种装药方式示意图Fig.1Scheme of charge forms of explosive dispersing metal particles

表1 装药条件Table 1 Charge conditions

图2 现场布置照片Fig.2 Experimental layout

2.2 实验结果

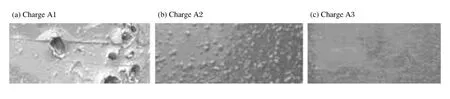

各组中编号为1的装药的颗粒均发生了烧结现象,在靶板上留下明显的大团颗粒侵彻痕迹。同组中,1号装药在靶板上的颗粒数密度最低且不均匀,3号稍大,2号最大,2号与3号的颗粒分布均匀。A组2m处铝靶板照片如图3所示。其他距离上情况类似,但较远距离的靶板(5、6m)记录区别不十分明显。B、C组有相似的现象。

图3 2m处铝靶记录照片Fig.3 Photos of aluminum targets at 2m

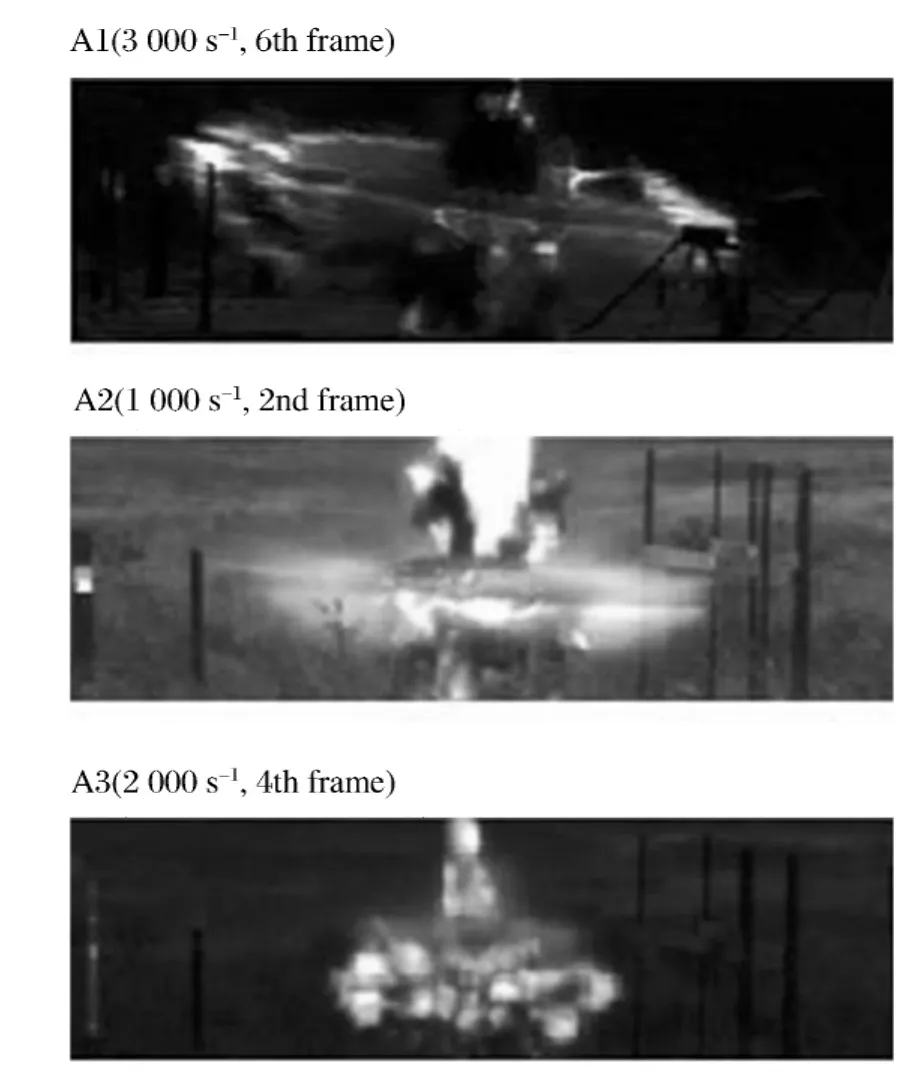

A组装药的高速摄影记录如图4所示。A1、A2装药的颗粒云的边界比较明显;A3装药爆轰结束时产物基本为球状且颗粒云边界不甚明显。B组及C组的结果与A组相似。

图4 装药高速记录典型瞬间Fig.4 Typical records by high speed camera

3 结果分析与讨论

3.1 装药方式与颗粒烧结现象

从靶板记录知,未添加分散剂的分装形式装药出现了颗粒烧结成团现象。爆轰波及爆轰产物与多层金属颗粒相互作用时,颗粒发生大变形,颗粒之间的空隙急剧塌陷,颗粒表面互相碰撞、摩擦产生塑性流动并达到高温,颗粒间会产生微射流和微爆炸焊接,使部分颗粒烧结成团[6]。颗粒烧结成团使分散状态颗粒的总数减少,并导致颗粒及颗粒团在空间分布不均。

添加了分散剂的装药中几乎没有颗粒烧结成团的现象。分散剂主体为有一定粘度的液体,能有效地附着在颗粒上。其抑制烧结的机理可能是减小颗粒表面能量沉积和对颗粒起到隔离作用。分散剂在颗粒表面形成液膜,减小了颗粒间相对运动时的摩擦效应,阻止了颗粒界面碰撞产生微射流,防止颗粒的突起部分相互接触产生大的应力、变形和温升,从而抑制止了颗粒烧结。另一方面该分散剂会在绝热压缩升温及爆炸形成的高温作用下汽化、分解或参与反应,形成气体产物,在颗粒表面或颗粒间形成隔离层。

混装形式也可有效避免颗粒烧结成团,原因可能是炸药爆炸过程中颗粒间有爆炸产物存在,绝大多数颗粒并不能直接接触。在产物膨胀过程中,颗粒体系也随之变得越来越稀疏,颗粒相互远离,因而尽管颗粒处于很高压力和温度下,也不会发生烧结。

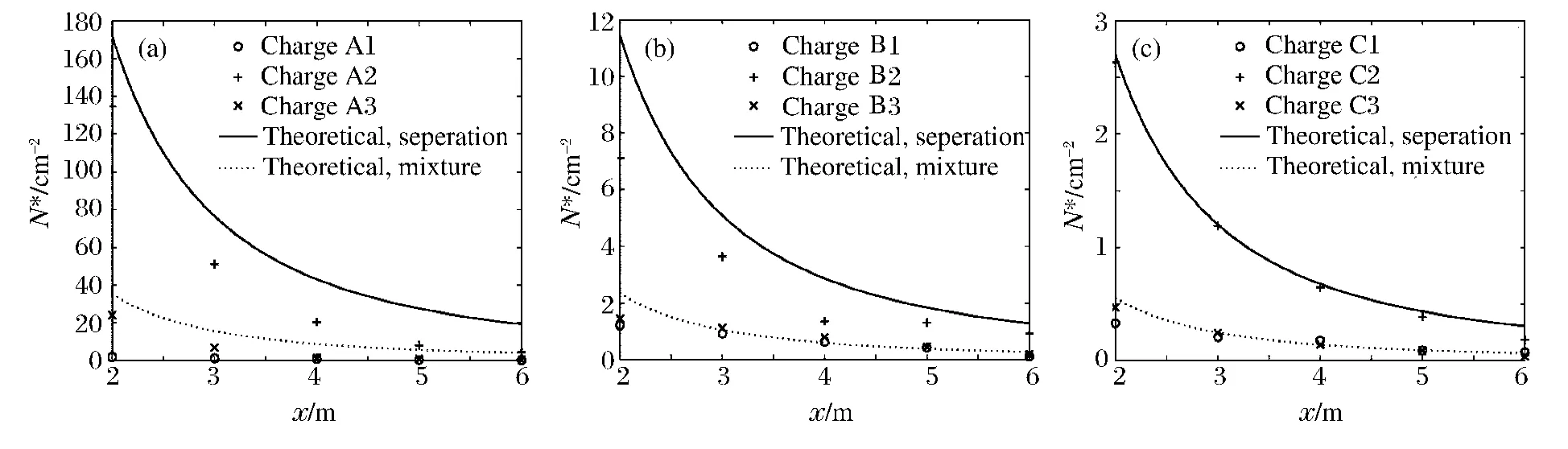

3.2 装药方式与颗粒空间数密度

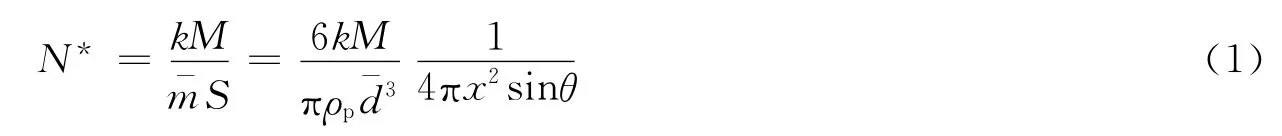

假设颗粒在一定分散角内的球带面上均匀分布,可用下式计算某距离上的理论数密度

式中:N*为颗粒数密度,k为颗粒数有效系数,M为颗粒总质量,m-为单个颗粒平均质量,d-为颗粒平均直径,S为球带面积,x为距爆源中心距离,θ为颗粒分散半角。由高速摄影记录和靶板记录知,分装方式下大部分颗粒集中于约20°分散角内,可取k=0.85。混装方式颗粒基本均匀地向各个方向飞散,可取k=1,θ=90°。

装药方式对着靶颗粒数密度的影响如图5所示。混装方式空间数密度与理论值非常接近。分装方式(加分散剂)的颗粒数密度稍小于理论值,可能是由颗粒空间分布不均匀或计算中颗粒数有效系数取值较大等原因引起的。不加分散剂的分装形式中,颗粒的空间数密度远低于理论值,原因是颗粒发生烧结使颗粒总数减少。对颗粒数密度总体上有:分装加分散剂>混装≥分装不加分散剂。在近距离上(2、3m)分装加分散剂方式的值约为混装方式的3~5倍。对圆柱装药,分装加分散剂的方式能在赤道附近球面上得到较大的颗粒密度。

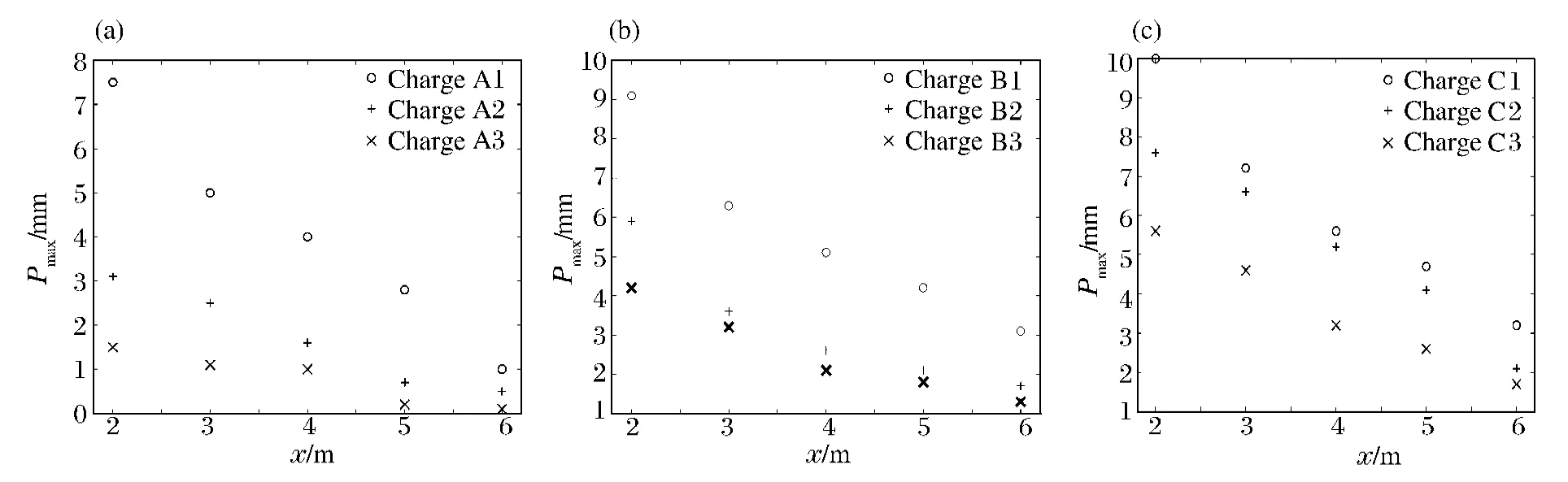

3.3 装药方式对颗粒侵彻能力的影响

在相同距离上,颗粒侵彻靶板的最大深度有:分装不加分散剂>分装加分散剂>混装,如图6所示。混装方式颗粒在炸药内不利于抛射,而分装方式更利于颗粒的抛射。不加分散剂的分装方式中颗粒往往烧结成团,大团的颗粒在空气中速度不易衰减,质量大,具有更强的侵彻能力。

图5 装药方式对着靶颗粒数密度的影响Fig.5 Effect of charge forms on particle number density

图6 装药方式对颗粒最大侵彻深度的影响Fig.6 Effect of charge forms on the maximum penetration depth of particles

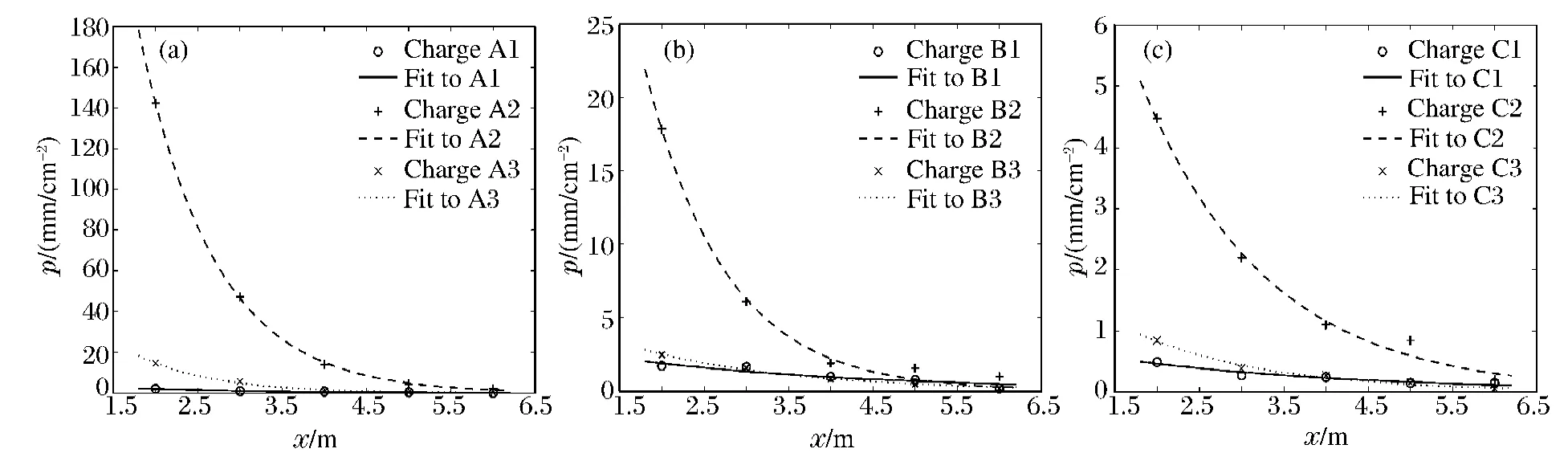

图7为不同装药方式对单位面积上颗粒的总侵彻深度(各颗粒侵彻深度求和)的影响。由图7,在近距离上(2~4m)加分散剂的分装方式颗粒在单位面积上的总穿深远大于其他2种方式。

图7 装药方式对单位面积总穿深的影响Fig.7 Effect of charge forms on the total penetration depth per area

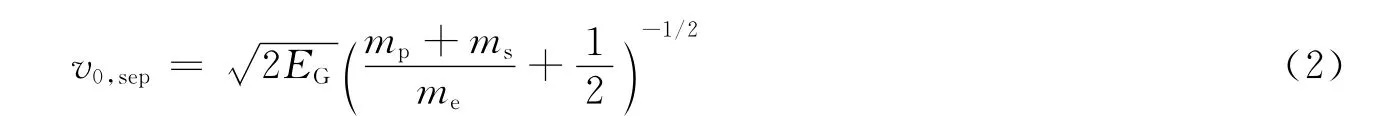

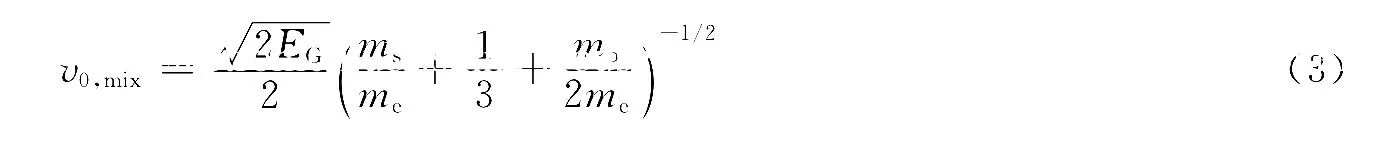

工程上常用Gurney模型计算破片速度[7],应用其改进形式,可对爆炸抛撒颗粒的初速进行估算。设分装方式下颗粒与壳体有相同初速度,则对圆柱形装药有

对混装方式,设颗粒速度在半径方向上与装药半径成正比,并按球形装药对待。于是可用如下修正的Gurney公式估算混装方式下颗粒的初速的平均值

式中:ms为壳体质量,mp为金属颗粒的总质量,me为炸药的总质量,EG称为Gurney能,具有速度量纲,称为Gurney速度,它是炸药的特征值。

随后颗粒在空气中减速,速度与飞行距离的关系可用下式描述[8]

式中:CD为阻力系数,ρf为空气密度,ρp为组成颗粒真实密度,d为颗粒(当量)直径。颗粒对纸靶的侵彻深度与着靶速度规律采用如下近似关系[9]

式中:P为侵彻深度,λ为弹体修正系数,Kd为反映靶体特性的经验参数,m为单个颗粒的(平均)质量。m/d2相当于面密度,代表弹体密度和尺寸两方面的效应,而Kd又反映了靶体特性,因而当λ为定值时,式(5)可用于表示弹体密度、尺寸及质量在一定范围内变化时的侵彻规律。单位面积上颗粒的总穿深可用下式表示

式中:p为靶板上单位面积上颗粒的总穿深,S为颗粒分散总面积为平均穿深。

由式(2)知2种分装方式有相同的颗粒初速,据式(4)、(5),由于烧结成团的颗粒有较大的质量和相对小的阻力系数,颗粒烧结体在靶板上会有较大的侵彻深度。但据式(1),不加分散剂分装方式由于颗粒烧结会使颗粒数密度大大减小。综合上述2个因素,由式(6)知,分装不加分散剂方式单位面积上的总穿深小于加分散剂的装药。混装方式颗粒数密度小于分装(加分散剂)方式的,颗粒的平均速度与分装(加分散剂)方式相比也小,因而单位面积上颗粒的总穿深远小于分装加分散剂的方式。

3.4 其他一些考虑

在爆炸抛撒的实际应用中对装药方式还有更多的考虑,如工艺性和安全性等。爆炸驱动高密度金属颗粒,若采用混装方式,由于金属颗粒与炸药颗粒的密度差,二者很不易形成均匀混合物,而且在存储、运输和使用中可能会由于振动等原因分离;即使采用压装或注装等方式,因为密度差大,也存在工艺上的困难。分装方式工艺简单,分散剂添加后即吸附于颗粒表面,不会出现混合不匀等问题。从装药的安全性来看,分装方式下由于金属颗粒不直接与炸药接触,提高了安全性。

4 结 论

装药方式对爆炸驱动颗粒的性能有本质的影响。通过实验和分析可得以下结论:

(1)分装方式有颗粒烧结问题,可通过添加少量的分散剂解决,混装方式装药无颗粒烧结问题;

(2)解决烧结问题后,分装方式颗粒的侵彻能力和着靶数密度均优于混装形式,在近距离(2、3m)上分装加分散剂方式的着靶数密度为混装方式的3~5倍,单位面积总穿深为混装方式的7~8倍;

(3)从装药工艺和安全性来看,加分散剂分装方式在3种装药方式中最优。

因此,在爆炸抛撒金属颗粒的应用中应尽量选用加分散剂的分装方式。

[1]Levy A.Shock waves interaction with granular materials[J].Powder Technology,1999,103(3):212-219.

[2]Britan A,Ben-Dor G,Igra O,et al.Shock wave attenuation by granular filters[J].International Journal of Multiphase Flow,2001,27(4):617-634.

[3]Dijken D K,De Hosson J Th M.Thermodynamic model of the compaction of powder materials by shock waves[J].Journal of Applied Physics,1994,75(1):203-209.

[4]张奇,白春华,刘庆明,等.燃料抛撒过程中的相似率[J].北京理工大学学报,2000,20(5):651-655.

ZHANG Qi,BAI Chun-hua,LIU Qing-ming,et al.Law of similitude in fuel dispersal process[J].Transactions of Beijing Institute of Technology,2000,20(5):651-655.

[5]Zhang F,Frost D L,Thibault P A,et al.Explosive dispersal of solid particles[J].Shock Waves,2001,10(6):431-443.

[6]李晓杰,王金相,陈浩然,等.金属粉末爆炸烧结颗粒间结合细观机制研究[J].应用基础与工程科学学报,2005,13(1):58-66.

LI Xiao-jie,WANG Jin-xiang,CHEN Hao-ran,et al.Research of microcosmic bonding mechanism of particles in explosive consolidation of metal powders[J].Journal of Basic Science and Engineering,2005,13(1):58-66.

[7]Jonas A Z,William P W.Explosive effects and applications[M].New York:Springer-Verlag New York,Inc,1998:224-228.

[8]张宝平,赵衡阳,张守中,等.爆炸及其作用(下)[M].北京:国防工业出版社,1979:44-45.

[9]尹放林,严少华,钱七虎,等.弹体侵彻深度计算公式对比研究[J].爆炸与冲击,2000,20(1):79-82.

YIN Fang-lin,YAN Shao-hua,QIAN Qi-hu,et al.Contrast analysis on calculation of penetration depth of projectile[J].Explosion and Shock Waves,2000,20(1):79-82.

Charge forms for explosion dispersal of metal particles*

BAI Chun-hua,CHEN Ya-hong,LI Jian-ping,WANG Zhong-qi,LIU Yi

(State Key Laboratory of Explosion Science and Technology,Beijing Institute of Technology,Beijing100081,China)

The dispersion of metal particles by explosive was investigated experimentally with different charge forms of explosive and metal particles:separation form(with and without dispersant)and mixture form.The results show that the particles are partly sintered and are not even distributed in the separation form without dispersant.The particles are dispersed in good-distribution and no particle is sintered in the separation form with dispersant as well as in the mixture form.Considering the number density and the penetration on target of the particles,the charging manufacturability and safety,separation form with dispersant is better than the others.

mechanics of explosion;charge form;explosive driving;metal particle;dispersal;sinter

18August 2009;Revised 14May 2010

BAI Chun-hua,chbai@bit.edu.cn

(责任编辑 曾月蓉)

O389 国标学科代码:130·35

A

2009-08-18;

2010-05-14

国家部委预研重点基金项目(9140A05080507)

白春华(1959— ),男,博士,教授,博士生导师。

1001-1455(2010)06-0652-06