18万t/a烧碱装置开车总结

2010-01-16蒋屹辉

蒋屹辉

(上海天原集团华胜化工有限公司,上海 200241)

18万t/a烧碱装置开车总结

蒋屹辉

(上海天原集团华胜化工有限公司,上海 200241)

介绍了上海天原集团华胜化工有限公司18万t/a烧碱装置的开车过程,72 h考核结果表明该装置达到了合同要求。

烧碱装置;开车;电解槽;考核

1 项目概况

上海天原华胜化工有限公司隶属上海氯碱化工股份有限公司,为全资子公司。该公司地处上海漕泾上海化学工业区,一期工程主要建设1套36万t/a离子膜烧碱装置及1套36万t/a二氯乙烷的氧氯化装置,占地约30公顷,投资额为18.7亿元,工程于2004年2月开工建设,2006年6月建成投产。

2007年6月建设二期扩建工程,新增15万t/a离子膜烧碱生产能力,采用蓝星(北京)化工机械有限公司生产的ZMBCH-2.7高电流密度复极式自然循环电解槽。2008年10月底基本建成,2009年3月投产。烧碱规模15万t/a,最大生产能力为18万t/a,年作业时间8 000 h。项目总投资5.357 2亿元,新增年均销售收入5.232 1亿元。

蓝星(北京)化工机械有限公司为二期扩建工程提供二次盐水精制和电解槽的基础设计、供货,以及开车指导服务等。

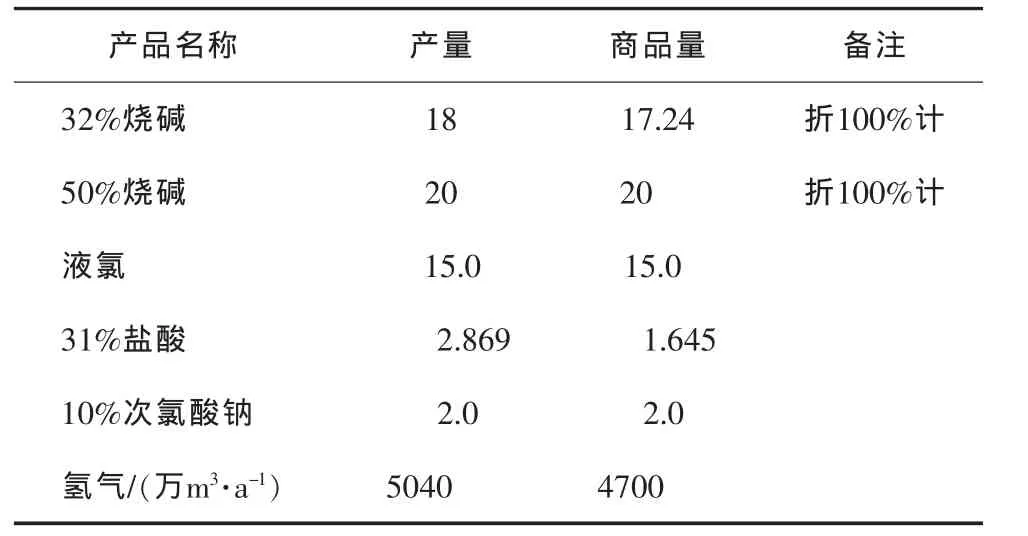

装置的产量及商品量见表1。

目前,二期工程18万t/a烧碱项目的离子膜装置已一次开车成功,初步的性能考核数据达到了合同要求。

表1 产品产量及商品量 万t/a

2 电解槽基本情况

2.1 电解槽规格

类型:ZMBCH-2.7;

膜类型:Flemion-8020/Nafion-2030、F-4403D/F-6801;

单元槽数:ZMBCH-2.7,154单元/电解槽;

阳极有效面积:2.7 m2/单元;

额定电流:16.2 kA(最高);

额定电流密度:6 kA/m2(最高);

电解槽数:8套。

2.2 电解槽结构

电解槽包含1个单向挤压机,152个中框单元槽,安装在侧杆两端的2个阳极端框单元槽和2个阴极端框,以及循环系统。154张离子膜用挤压机挤压紧固。

每个单元槽被阴极盘、阳极盘、复合板分成2室,即阳极室和阴极室。阳极室的内部材质为钛材,以防止氯气的腐蚀。阴极室的内部材质为镍,以防止高浓度、高温烧碱的腐蚀。在阳极盘和阴极盘上面焊接了筋板,阳极筋板以钛、阴极筋板以镍为材料制作。每个室都有2个接管,即电解液的出口接管和入口接管,气体分离室在单元槽的上部。

2.3 阳极循环部分

从盐水高位槽来的精盐水与淡盐水按一定比例混合后,通过主管线送到每台电解槽的阳极液入口总管。盐水通过与总管连接的软管配送进阳极室。

精盐水的流量是由安装在每台电解槽的FICZA来控制的。FICZA是通过供给每台电解槽的直流电连锁信号控制的。氯气和淡盐水的混合物通过软管出来,进入电解槽的出口总管处的气液分离器进行初步的气液分离。淡盐水流入淡盐水循环槽,氯气进入淡盐水循环槽上部,进一步进行气液分离,氯气送到氯气处理系统,淡盐水送到淡盐水处理系统。

2.4 阴极循环部分

阴极液由阴极入口总管通过与所有单元槽连接的软管配送到阴极室。在阴极室电解产生氢气和烧碱。氢气和阴极液的混合物通过软管出来,汇流到阴极出口总管,进行初步的气液分离。液体流入阴极液循环槽。一部分阴极液从循环槽经循环泵打到碱液高位槽回到电解槽。另一部分阴极液分两路,一路经冷却后作为成品碱送到成品碱储槽和用作开车碱。分离出来的氢气在阴极出口总管中收集后进入氢气总管并送到顶部的除雾器,由PV控制压力并送到氢气处理系统。

3 性能考核

15万t/a离子膜烧碱项目于2009年3月18日初次送电运行,至2009年3月20日,4台电解槽送电至12.9 kA。随后,在整个工艺系统打通后,整套离子膜装置(8台电解槽)全部投入运行,并且达到初次性能考核要求。

该项目由蓝星(北京)化工机械有限公司承担完成了二次盐水精制单元和电解单元的基础设计,实际运行表明工艺操作稳定可靠。此次考核(操作弹性达到120%)为连续72 h电解槽初次性能考核,不仅能检验电解装置及仪表、电器、阀门等相关设备的主要性能指标,还可以对今后的工艺操作提供规范性和指导性资料。

3.1 考核中取样点、取样频率、分析及计算方法的说明

(1)成品碱产量依据成品碱产出流量体积、浓度、密度、温度等考核记录数据计算而得,是考核的一项重要指标。

(2)考核时,事先应确认成品碱流量计FIQ是准确的。成品碱体积按现场流量计值记录累计流量,每小时记录1次,特别是考核的起始、结束时刻的数值要准确。循环槽和高位槽等液位的考核起始、结束值如果有差异,应记录变化量,修正成品碱产量,每小时记录1次。考核期间成品碱累积量为1 978.9 m2。

(3)考核时,事先应确认成品碱密度计DCIA是准确的。考核时,成品碱密度取现场读数,每小时记录1次。考核期间,碱密度为1.306 6 t/m3。

(4)成品碱温度的DCS显示值TI应事先与现场仪表DCIA对比校正,并将确认的校正值进行记录,每小时记录1次。考核期间,碱温度为86.0℃。

(5)成品碱浓度取自现场读数DCIA,同时对泵出口碱浓度采用中和滴定法检测校核。根据技术附件要求,最终采用数据为分析室的分析浓度32.1%,根据碱温度—浓度—密度关系图,碱密度为1.30533t/m3。

(6)电解直流电耗和理论碱产量依据运行电流值、运行电压值、槽温以及出槽碱浓度计算而得,也是考核的重要指标。

(7)电解槽的运行电流取自整流柜显示的电解槽运行电流值,每小时记录1次。根据运行情况分析,C槽显示运行电流存在较大偏差,A、B、D3槽显示运行电流基本符合。所以,C槽运行电流记录值采用与C槽电压相近的D槽的运行电流。考核期间,4台电解槽电流平均值为12.94 kA。

(8)电解槽的运行电压应为现场测量值,为了减轻工作量,可根据整流柜显示的电解槽的电压值,利用现场测量值进行偏差校正后进行考核记录,每小时记录1次。考核期间,4台电解槽电压平均值为472.2 V。

(9)槽温是计算标准直流电耗的重要数据。采用准确校定后的电解槽阴极液出口总管温度计显示值,每小时记录1次。考核期间,4台电解槽槽温平均值为88.4℃。

(10)出电解槽的碱浓度采用中和滴定法检测,在电解槽阴极液出口,每2小时取样分析并记录1次。根据考核记录,并经与成品碱浓度比对校核。考核期间,4台电解槽碱浓度平均值为32.1%。

(11)氯气纯度、氯中含氧、氢气纯度、碱中含盐、二次盐水(ICP)指标等运行数据可按用户生产管理制度检测,每天分析2次,以分析室报告的分析值作为考核记录值。

(12)考核期间的运行电流为12.94 kA,电流密度为4.793 kA/m2,电解槽配用的是杜邦公司的N2030型号的离子膜。

(13)考核期间的电解槽采用进槽盐水不加酸工艺,可能对氯气纯度产生影响。

(14)考核方法及计算公式以《上海天原集团华胜化工有限公司15万t/a烧碱技术改造项目技术附件》相应规定为依据。

3.2 考核结果的计算

(1)数据的选取及结果选自考核期间的资料记录表及考核期间的测定值和分析值。

(2)数据的计算

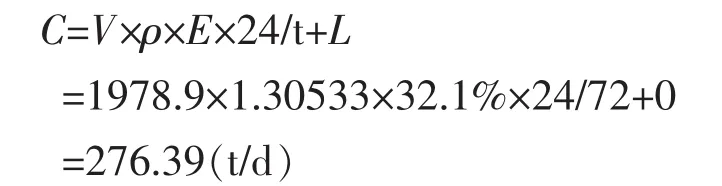

a.实际碱产量

式中:C—实际碱产量,t/d;

V—考核期间成品碱累积流量,m3;

ρ—考核期间成品碱密度平均值,t/m3;

E—考核期间实测碱浓度平均值,%;

t—考核运行的时间,h;

L—系统高位槽、循环槽液位变化对碱产量的影响,t。

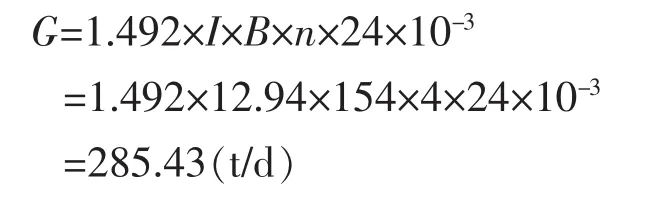

b.理论碱产量

式中:G—理论碱产量,t/a;

I—运行电流,考核期间平均值,kA;

B—单台电解槽的电解单元数,154;

n—考核电解槽的台数,4台。

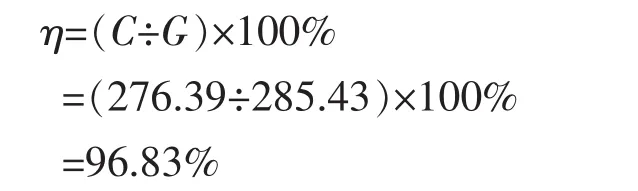

c.电流效率η的计算

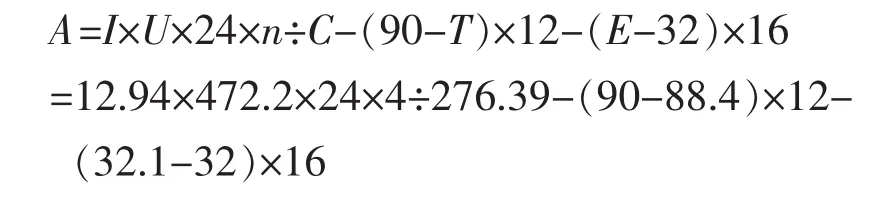

d.吨碱直流电耗A的计算

式中:A—直流电耗,kW·h/t;

U—实测单槽电压平均值,V;

T—实测槽温,考核期间平均值,℃。

根据合同规定,在阴极液出口温度低于90℃的情况下进行性能保证考核时,温度每下降1℃,则按平均电解电耗值升高4.6 kA/m2计算。在阴极液出口浓度超过32%情况下进行性能保证考核时,浓度每上升1%,则按平均电解电耗值升高4.6 kA/m2计算。在阴极液出口浓度低于32%情况下进行性能保证考核时,浓度每下降1%,则按平均电解电耗值降低4.6 kA/m2计算。

3.3 考核结果

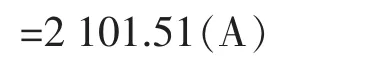

ZMBCH-2.7型离子膜电解槽于2009年3月18日正式运行,于 2009年 3月 23日 13:00至2009年3月26日13:00对离子膜电解槽进行了72 h性能考核。考核结果见表2。

表2 72 h性能考核结果

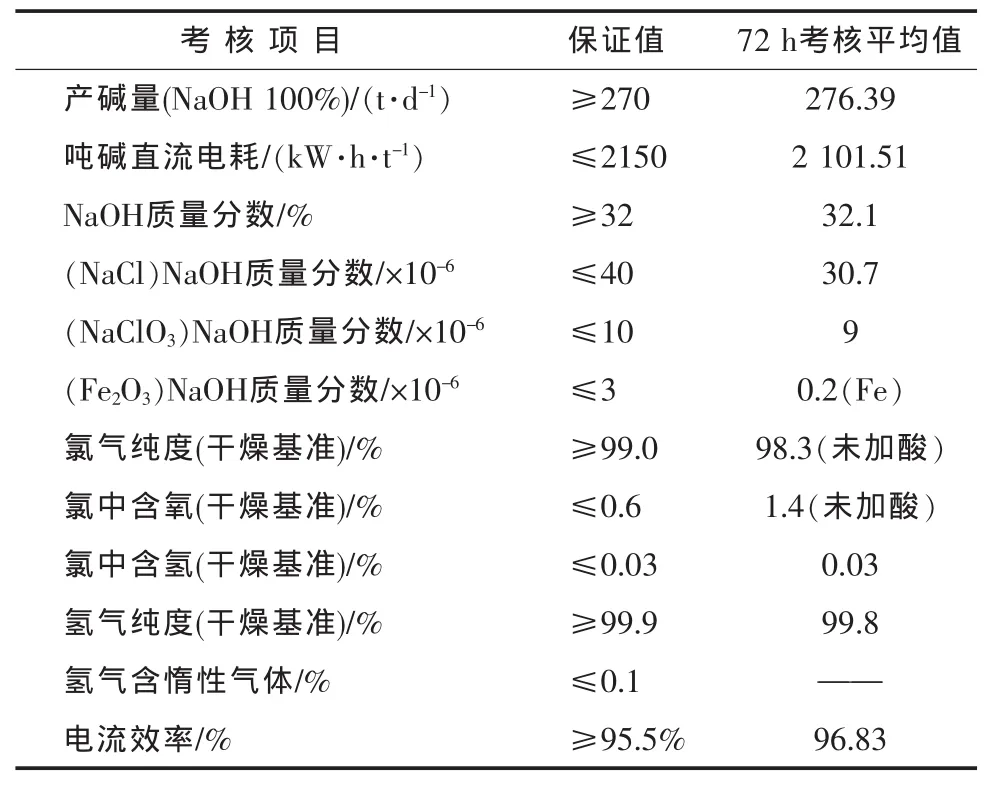

4 北化机电槽的槽电压

在电流密度4.8 kA/m2,槽温89℃时,平均单元电压为3.07 V槽电压的数据以电槽二端对地电压相加而得。北化机电槽的槽电压如图1所示。

5 经验总结

(1)严把电槽单元质量,保证电槽性能的发挥。从2008年9月1日开始,电槽管理小组对二期单元槽进行焊点的检查,历时23天,共检查单元槽1266只,焊点2 106 634点,对检查出的脱焊点逐一并进行了补焊。同时检查电极面网平整度和涂层均匀度。

(2)所有单元都装假膜。为了熟悉安装过程,培训装膜人员,一般不需全部安装假膜,一期只对1组电槽安装假膜。为了严格要求,二期对所有电槽进行假膜安装,同时对安装假膜的电槽进行清洗,保证系统清洁,并进行假膜电槽试漏,保证了真膜安装的一次成功率。

(3)人员培训全面、技术交流周密。在装置管道施工时,抽调一期的生产骨干作为二期的操作人员提早加入,在学习操作法的同时,参与管道设备的吹扫、清洗试压和单机试车,分单元落实负责人,与过程施工人员一起参与施工的后期工作,及时发现施工安装中的问题,及时整改。由于操作人员的提早加入,对现场非常熟悉,对开车后的正常运行起到了重要作用。

此外,请北化机、杜邦和旭化成的专家为操作人员上课,与技术人员交流开车方案,优化开车方案。对于技术细节和可能出现的问题交换意见,优化操作要点。

(4)领导重视,严格管理、细致做好开车前期工作。试车工作由有关领导统一负责组成领导小组,从工程施工、生产准备开始直至化工投料试车、生产考核完毕,负责到底。

从工程安装、竣工到扫尾试车,具有不同性质的工作。根据试车阶段的划分及时调整,加强试车工作的领导,做到精心指挥,统一安排试车计划,实施试车方案,检查试车进度,负责解决试车过程中的问题。

为确保安全稳定、顺利试车,严格执行“开车条件确认卡”制度,并逐级签字确认批准后,方可试车。

试车前编制好试车投产进度以及试车计划,包括原材料、产品、主要物料消耗、互供原料计划等。要加强试车中的原始记录、分析、计量、统计等工作。

试车工作要做到精心管理,必须从生产准备阶段着手抓好管理工作,明确落实各级的责任范围。

为确保试车的一次成功,要加强科学管理,严格执行与试车有关的各项规章制度。

Summary on 180 kt/a caustic soda unit running

JIANG Yi-hui

(Huasheng Chemical Co.,Ltd.,of Shanghai Tianyuan Group,Shanghai 200241,China)

The running process of 180 kt/a caustic soda unit of Huasheng Chemical Co.,Ltd.,of Shanghai Tianyuan Group was introduced.The unit met the contract requirement with the 72 hours test.

caustic soda unit;running;electrolyzer;test

TQ114.26

B

1009-1785(2010)04-0013-04

2009-06-19