三氯氢硅氢还原法制多晶硅的自控难点及选型

2010-01-12张英杰

朱 舲,张英杰

(华陆工程科技有限责任公司,西安 710054)

1 工艺特点及其自动控制难点

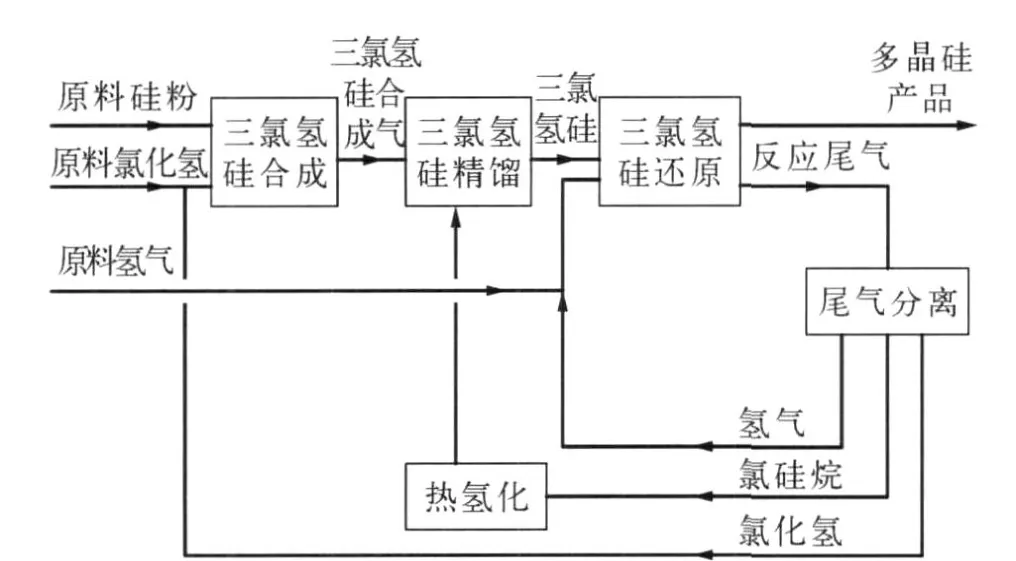

闭环式三氯氢硅氢还原法工艺生产装置主要有下列单元组成:制氢、氯化氢合成、三氯氢硅合成或氯化氢、三氯氢硅精馏、三氯氢硅还原、多晶硅整理、尾气分离以及工艺废气、废液处理。工艺流程如图1所示。

图1 闭环式三氯氢硅还原法工艺流程示意

该工艺的自动控制需要解决以下难题:

a)固态物料(硅粉)的输送进料控制。闭环式三氯氢硅还原法生产多晶硅的重要原料三氯氢硅是由氯化氢和工业硅粉在一定的温度下合成而得。目前三氯氢硅合成为间歇式生产,需要频繁开启关闭阀门,加上硅粉硬度高,容易导致控制阀磨损泄漏等问题,若阀门选型不当则使用寿命非常短。因此硅粉流量控制阀的选择成为该工艺自动化的首要问题,应根据流动介质的温度、压力、腐蚀性、介质的清洁度(有无固体颗粒)和冲刷等工艺条件,选择相应的耐磨阀。常用的耐磨阀有耐磨球阀、耐磨圆盘阀和陶瓷滑板阀。

b)还原炉内硅芯的温度测量控制。还原炉内硅芯的温度是多晶硅生产的重要工艺参数之一,炉内温度必须维持在1 080℃才能使三氯氢硅在氢气的作用下还原并沉积在硅芯上,因为炉内硅芯在不断生长沉积,周围气场也在不断变化,为测量带来很大难题,现在国内大多数多晶硅生产厂家还是利用手动调节调功柜电流来控制硅芯温度。

c)氢气和三氯氢硅流量的测量和配比调节控制。由于在多晶硅生产过程中,氢气和三氯氢硅进料量是随着硅芯的不断生长而增大,流量范围比一般在1∶20左右,此时调节阀已经超出调节范围,尤其是在小流量的时候,阀门振动比较明显,容易发生泄漏,降低了阀门的使用寿命,目前国内厂家多数是在开始生产时就通入比较大的进气量,但这样生产初期容易倒棒,对物料浪费也很大,降低了多晶硅的产率。

要解决以上难题,就必须对仪表做出合理地选型并适当对工艺管路做出相应地修改。

2 硅粉流量控制阀选择

2.1 耐磨球阀

耐磨球阀对有颗粒的流体进行切断控制,使用非常普遍,此类阀门的应用已有上百年的历史,制造、运行及维护比较成熟。

对含有硅粉的介质进行切断控制,耐磨球阀必须满足以下特殊要求:高温、磨损、抱死、腐蚀。在选择耐磨球阀时,应根据介质情况选择合理的硬化涂层、耐磨阀杆、防粉尘阀座、防抱死技术,尽量使用双作用执行机构,以提高扭矩,防止阀门损坏。如在三氯氢硅反应器出口后的积尘罐的开关控制,介质中含有四氯化硅、三氯氢硅、氢气、硅粉以及少量二氯硅烷,温度480℃,压力2.2 MPa,采用陶瓷耐磨球阀,并使用防尘阀座结构设计后,实际使用情况较以前有了很大改进,很大程度上延长耐磨球阀的寿命,增强了系统运行的稳定性。

2.2 耐磨圆盘阀

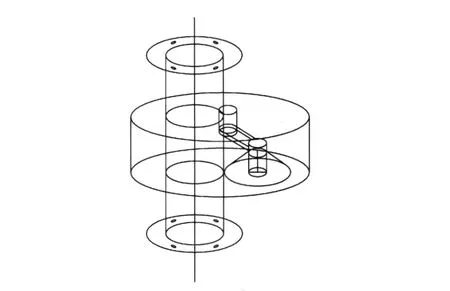

2.2.1 阀门结构特点

耐磨圆盘阀结构如图2所示。阀片背后弹簧的作用是将阀片紧紧贴在阀座上,使细小颗粒物很难进入到密封件之间,同时弹簧的作用可以补偿阀片的磨损。阀片在每次开启和关闭时会有15°的旋转,这种旋转使密封表面不断自抛光、自研磨,使阀门的密封性越来越好。由于阀片的旋转剪切作用,使阀门在开启和关闭时不断清洗阀门内壁和密封件表面。阀体内部空间很大,物料通过阀门时速度降低,磨损力大大减弱。由于阀门自身结构的特点,使其在耐磨损、耐腐蚀和耐高温高压领域显示出独特的优势。

图2 耐磨圆盘阀结构

2.2.2 应 用

在硅粉计量罐下料处,进行切断控制,压力2.5 MPa,温度510℃,含大量硅粉,每3个小时左右计量罐向反应器输送硅粉,阀门开关一次,操作非常频繁,对阀门的耐磨要求极高。使用普通耐磨球阀磨损很快,有的甚至开关几次,球阀密封面就已破损,使用耐磨圆盘阀,并对该阀内件表面做硬质合金处理,对该阀的流道做加厚处理,再经热处理,以增加耐磨能力,然后对阀门的弹簧做特殊处理,保证阀盘不会因压差过大而脱离阀座,避免因硅粉进入密封面而产生泄漏。经过这几方面改进,延长了阀门的寿命。

2.2.3 存在的问题

由于耐磨圆盘阀自身结构特点,造成了在相同管径的阀门中,圆盘阀的体积较大,给阀门的安装及布置带来一定困难,并且圆盘阀阀腔内容易积存硅粉,需要定期吹扫。

2.3 陶瓷滑板阀

2.3.1 阀门的特点

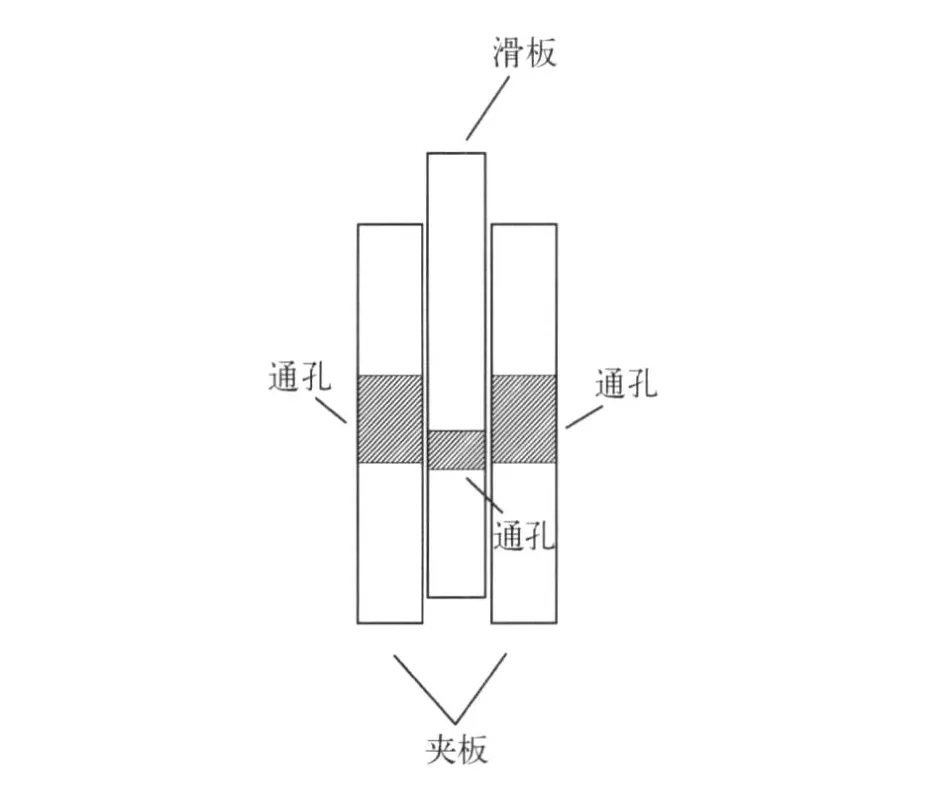

陶瓷滑板阀结构如图3所示。滑板阀内件主要有三块平板组成,左右两个平板对称固定在阀体上,相当于阀座,又称为夹板,中间的平板可自由上下滑动,相当于阀芯,称为滑板,滑板和夹板上均有通孔,左右两个夹板上的通孔为圆形、三角形和槽形等,通过改变滑板通孔的形状,可以改变滑板阀的输出特性,达到精确控制的效果。

2.3.2 应 用

当硅粉和氯化氢在反应器中反应后去洗涤塔下部排料管处,此处需要手动调节,介质主要为四氯化硅、三氯氢硅、硅粉、少量高沸物,温度:40~200℃,压力2.5 MPa,且流量很小,使用V型调节球阀在小开度时调节性能不好,使用陶瓷滑板阀,完全满足工艺控制要求。

图3 陶瓷滑板阀结构

3 还原炉内硅芯表面温度控制及测温仪选型

3.1 温度测量的重要性

还原炉内硅芯表面温度是还原炉运行的重要参数之一,生产初期在还原炉中设置硅芯,这种硅芯的初始直径很细,一般为φ8~φ10 mm。通过加压击穿后电能转化为热能,使硅芯达到一定温度,工艺要求的硅芯温度是1 080℃,而且此工艺温度在硅芯由φ8 mm变到φ150 mm的过程中必须一直保持恒定,但随着硅芯的直径不断变粗,其相应阻抗会不断减小,要维持1 080℃的恒定硅芯温度,必须相应地不断增大工作电流,通常工厂操作电流将由开始时的0增大到结束时的3 200 A。如此大动态范围电流的变化,对生产设备及操作人员都提出了相当高的要求。若硅芯温度达到1 420℃时硅芯将被熔化,多晶硅生产将受到严重影响,为了获得最佳的生产效率,必须采用硅芯温度实时测量及控制的生产工艺,通过必要的技术手段适时测量硅芯真实温度,将其输出信号反馈至电流控制设备,控制电流的大小,从而实现系统自动控制的目的,为稳定生产和提高产品质量奠定坚实基础。

3.2 红外测温仪选择

在实际应用中,还必须面对如下不可避免的问题。

a)开始生产时的硅芯直径只有φ8~φ10 mm,如何保证红外测温仪能够精确瞄准所要测量的硅芯目标?

b)硅芯直径在变粗过程中,还原炉内热场分布在生产过程中并不恒定,这种并不恒定的热场对被测硅芯是否存在影响?

c)用红外测温仪适时测量硅芯的温度时,必须透过密封石英窗口瞄准炉内目标。但在生产过程中,难免会有极少硅油和挥发物产生,它们可能对石英窗口造成污染。如何克服这种污染对透过率可能产生的影响而不会导致实际测量误差?

d)对于双层水冷石英窗口是否影响红外测温仪自身的稳定性和测量的可靠性?

只有充分了解多晶硅生产工艺并重视可能出现的上述问题,才有可能找到解决问题的办法。为了改善温度测量,宜选用双色红外测温仪,双色模式特别适用于测量局部被遮挡的目标,无论是断续的,还是一直被遮挡,如存在其他物体的遮挡、开孔、狭缝、观察窗对能量的衰减,以及大气中灰尘、烟雾、水气的影响。双色模式也可用于测量无法充满测量视场的目标温度,但背景温度必须比目标温度低很多。此类测温仪不严格要求被测目标必须充满测温仪视场。采取措施对红外测温仪进行可靠的对准及固定,防止人为或外界因素使红外测温仪无法对准目标,定期进行红外测温视孔清洗,并严格控制红外测温视孔中冷却水的质量,实际应用中还增设了红外测温仪,通过DCS对红外测温仪的数据进行对比校正,从而真正实现硅芯温度实时测量及控制。

4 氢气和三氯氢硅进料的流量测量仪表

在整个多晶硅沉积过程中,硅芯从φ8 mm左右生长至φ150 mm左右,进气量的变化是非常大的,通常三氯氢硅和氢气的流量范围比在1∶20左右。并且氢气和三氯氢硅需要按一定的摩尔比混合后通入还原炉反应,还原炉进料直接关系到多晶硅产品的质量,此处对流量仪表的精度要求非常高。

对于单台还原炉而言,氢气最小流量:5 kg/h,最大流量:100 kg/h,压力:0.3~1.0 MPa,温度: 25~150℃,热质流量计精度可达±1%,量程比最大可达1∶1 000,压损极小,无可动件,无需温度、压力补偿,可直接测得气体质量流量,此处氢气流量的测量使用精度高且量程比大的热式质量流量计能很好地满足工艺及控制的要求。

三氯氢硅最小流量:100 kg/h,最大流量: 2 000 kg/h,压力:0.3~1.0 MPa,温度:25~150℃,根据工艺的不同,三氯氢硅的进料状态可以是气相,也可以是液相,热质流量计可测量气体的质量流量,但是不能测量液体的质量流量,此时应选用科氏力质量流量计。科氏力质量流量计可测量高密度气体、液体和浆体的质量流量,直管段要求不严格,不受温度、压力变化影响,但是,当被测流体流量变化大时则测量精度降低,对于三氯氢硅流量范围比在1∶20左右,这将大大影响质量流量计的精度,经多个工厂实践证明,选用精度0.15%的科氏力质量流量计,在满足大流量测量精度的情况下,在小流量测量时,精度会下降到1%左右,所以在选用科氏力质量流量计时必须严格进行小流量时的精度核算。

5 还原炉进料流量配比调节及控制阀门选择

三氯氢硅和氢气是按照一定摩尔比混合进料的,其进料量和配比直接影响多晶硅的质量、沉积速度、沉积率及尾气成分的含量,对尾气回收、精馏、废气废液处理等其他工段影响很大,所以,合理的三氯氢硅和氢气配比以及随着反应进程对进料量的调节至关重要。

因为三氯氢硅和氢气的流量范围比通常在1∶20左右,所以在小流量下,一组调节阀已不能达到精确调节的要求,因此增设了一旁路管线对进气进行微调,如图4所示。

图4 还原炉配比调节及控制示意

因为氢气属于易燃、易爆介质,泄漏后容易积聚,渗透能力强;三氯氢硅属于有毒有害物质,一旦泄漏,在空气中会分解成氯化氢,对周围的设备及人员造成伤害,所以应使用波纹管密封调节阀。

6 结束语

由于国内多晶硅行业规模化生产刚刚起步,多晶硅行业的整体水平与国际老牌有丰富经验的多晶硅生产企业相比,多晶硅质量、生产成本、能耗等存在较大差距,特别是在自动控制方案的改进以及自控仪表的合理选择方面,有待于进一步开发和提高。该文结合一些多晶硅项目自控设计情况以及多晶硅生产现场实际的使用经验,发表一些个人观点,希望能够为读者在今后的设计中有所帮助。

[1] 国家石油和化学工业局.HG/T20507-2000自动化仪表选型设计规定[S].2001.

[2] 国家石油和化学工业局.SH 3005-1999石油化工自动化仪表选型设计规范[S].北京:中国石化出版社,1999.

[3] 国家石油和化学工业局.HG/T20505-2000过程测量与控制仪表的功能标志及图形符号[S].2001.

[4] 徐华毕,沈 辉,梁宗存.太阳能级多晶硅生产与发展概况[J].材料导报,2008,(9):92-96.

[5] 冯瑞华,马廷灿,姜 山,等.太阳能级多晶硅制备技术与工艺[J].新材料产业,2007,(5):59.

[6] 郑子伟.红外测温仪概述[J].计量与测试技术,2006, (10):22.