一种标准节流装置的计算方法

2010-01-12付荣申

李 文,张 皓,付荣申

(中国五环工程有限公司电控室,武汉 430223)

0 引 言

在化工、石化、冶金、电力等过程生产企业中,用到大量的流量仪表,主要为检测仪表和总量表。流体流量参数检测与控制关系到生产过程的质量与安全。对于物料数量的测量,流量仪表起着举足轻重的作用,是能源管理及贸易结算的必备工具。

差压式流量计应用最为广泛、用量占流量计首位,其中尤以节流式差压流量计中检测件为标准节流装置的品种最为普及,是流量计选用优先考虑的仪表。

该文严格按照 GB/T 2624-2006标准和ISO 5167:2003中的规定和要求,根据文献[1-3]的方法,选择了最终的设计方案,开发出标准节流装置计算软件,包括标准孔板(角接取压、法兰取压、径距取压)、标准喷嘴(ISA1932喷嘴、长径喷嘴)、经典文丘里管(粗铸收缩段、机械加工收缩段、粗焊铁板收缩段)、文丘里喷嘴四种标准节流装置设计计算。

1 流量测量原理

流量测量原理[4]是以一次装置(如孔板、喷嘴、文丘里管)安装在充满流体的管线中为依据确立的。管线中一次装置的上游侧与喉部或下游侧之间产生一个静压差。根据该压差的实测值和流动流体的特性以及装置的使用环境,并假设该装置与经过校准的一个装置几何相似且使用条件相同就可以确定流量。

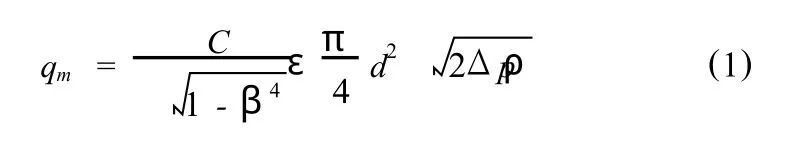

质量流量qm与差压的关系符合G B/T 2624标准规定的不确定度限制,qm可用公式(1)确定:

同样,体积流量qV可用公式(2)确定:

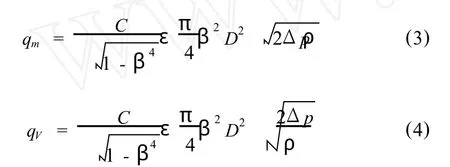

式中C——流出系数,无量纲;β——节流件与管道直径比,无量纲;ε——可膨胀系数,无量纲;d——节流装置开孔直径,m;Δp——流体经过节流装置的差压,Pa;ρ——测定体积流量时的温度和压力下的流体密度,kg/m3。

2 节流装置设计方法

d是设计节流装置的重要参数,d=βD,从式(1)中可以看出,当管道内径 D,被测流体的ρ,流量范围,Δp,C和ε已知时,便可以计算出β,也就计算出了d。

实际上,在确定安装在给定管道中的一次装置的直径比时,公式中C和ε一般都是未知的,因此事先应选择所要采用的一次装置的类型。

可以将流量公式改写为

由于 C和ε为未知量,不能直接求出β,这时可以采用迭代法来计算出d。

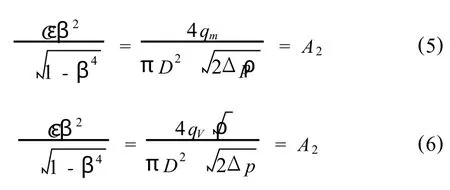

首先将公式中未知量和已知量分别移至方程两边,并令他们等于A2,可以得到

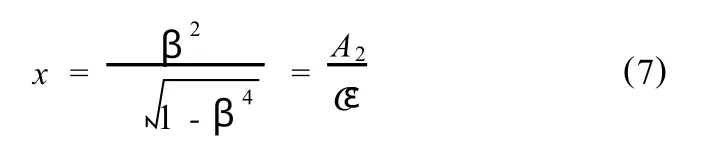

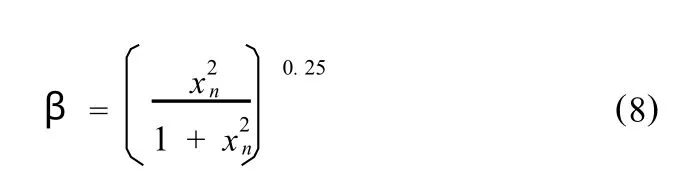

可以看出A2为已知量组合的不变量。然后令

可得

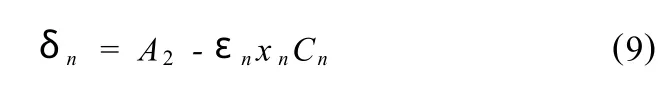

首先给C和ε赋一个初值C0和ε0(C0=0.606 (孔板),C0=1(其他一次装置);ε0=1),计算出第一个假定量 x1。再将 x1代入未知值的一边,经计算得到β。又因β是C和ε的函数,所以可以迭代出C1和ε1。令

计算出δ1。同样再将 C1和ε1迭代出 x2,同样可以得到δ2。此时将 x1,x2,δ1,δ2代入线性算法中,根据具有快速收敛的弦截法计算式

计算出 x3δ,3…xnδ,n直到

迭代计算完毕。得到β的最终取值,即可算出d。

3 计算参数的确定

整个计算过程涉及许多物理参数,这些参数的数值大小和计算公式选取对最终的计算结果起到了至关重要的作用。下面介绍几个重要参数的选取方法。

3.1 C的确定

C为流体通过装置的实际流量与理论流量之间的系数。

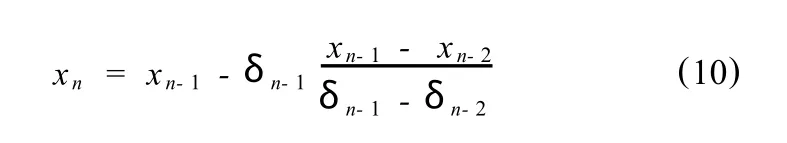

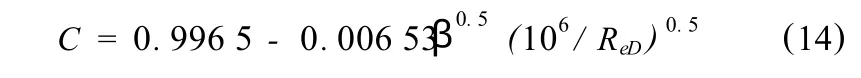

a)当节流件为标准孔板时:

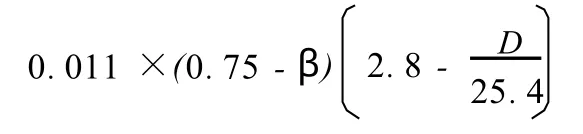

当D<71.12 mm时,应加下列项

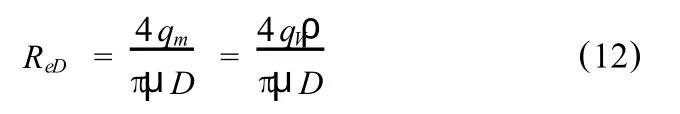

式中 ReD——管道雷诺数,表示上游管道中惯性力与黏性力之比的无量纲参数:

式中 μ——流体动力黏度,mPa·s。

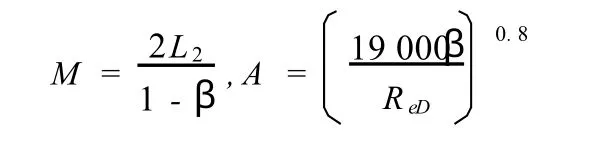

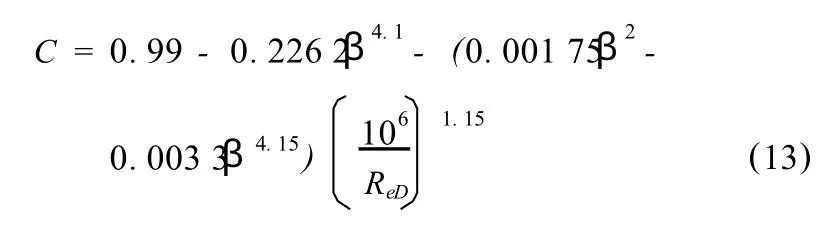

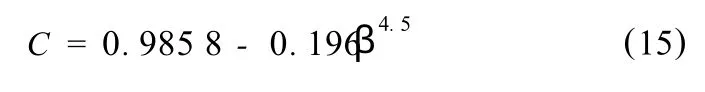

对于角接取压L1=L2=0;对于径距取压L1= 1,L2=0.47;对于法兰取压L1=L2=25.4/D。b)当节流件为ISA1932喷嘴时:

c)当节流件为长径喷嘴时:

d)当节流件为文丘里喷嘴时:

e)当节流件为经典文丘里管时:

具有粗铸收缩段的C=0.984;具有机械加工收缩段的 C=0.995;具有粗焊铁板收缩段的C=0.985。

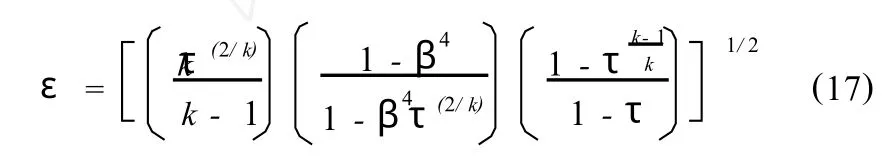

3.2 ε的确定

ε是考虑到流体的可压缩性所使用的系数。当流体不可压缩时,ε=1;当流体可压缩时,如气体和蒸汽,ε有具体公式计算。

a)当节流件为标准孔板时:使用范围 p2/p1≥0.75;p1,p2分别为上游和下游取压口静压。

b)当节流件为标准喷嘴,经典文丘里管和文丘里喷嘴时:

式中 τ=p2/p1≥0.75;k——等熵指数,在基本可逆绝热(等熵)转换条件下,压力的相对变化和密度的相对变化之比。

3.3 刻度流量 qmax的确定

当工艺条件给出最大流量,正常流量和最小流量后,根据自动化仪表选型设计规定 HG/T 20507-2000的规定,选取流量仪表的量程。所选刻度流量qmax应满足[5]:最大流量不超过满刻度的90%;正常流量为满刻度的50%~70%;最小流量不小于满刻度的10%。

当刻度流量不是整数时,为读数换算方便,应按照整数选用。并且工程上有一系列的标准值供选取。刻度流量系列值为:1,1.25,1.6,2,2.5, 3.2,4,5,6.3,8×10n,其中n为正整数。当给定流量大小后,根据设计规定计算出qmax,并根据刻度流量的标准系列值,向上圆整到相邻的系列值,选取出符合设计规定的刻度流量。

4 差压上限Δpmax的选择

4.1 选择条件

流量公式的已知量中除了差压大小不容易确定,其他几个参数都是定值,因此差压上限值的选择是节流装置设计计算的关键步骤。但它由几种相互矛盾因素所决定。提高差压上限值,对差压的测量准确度,缩短节流件上游侧必要的直管段长度,降低流出系数,最小雷诺数限制等有利,但差压上限值的提高亦带来压损增大负面影响。

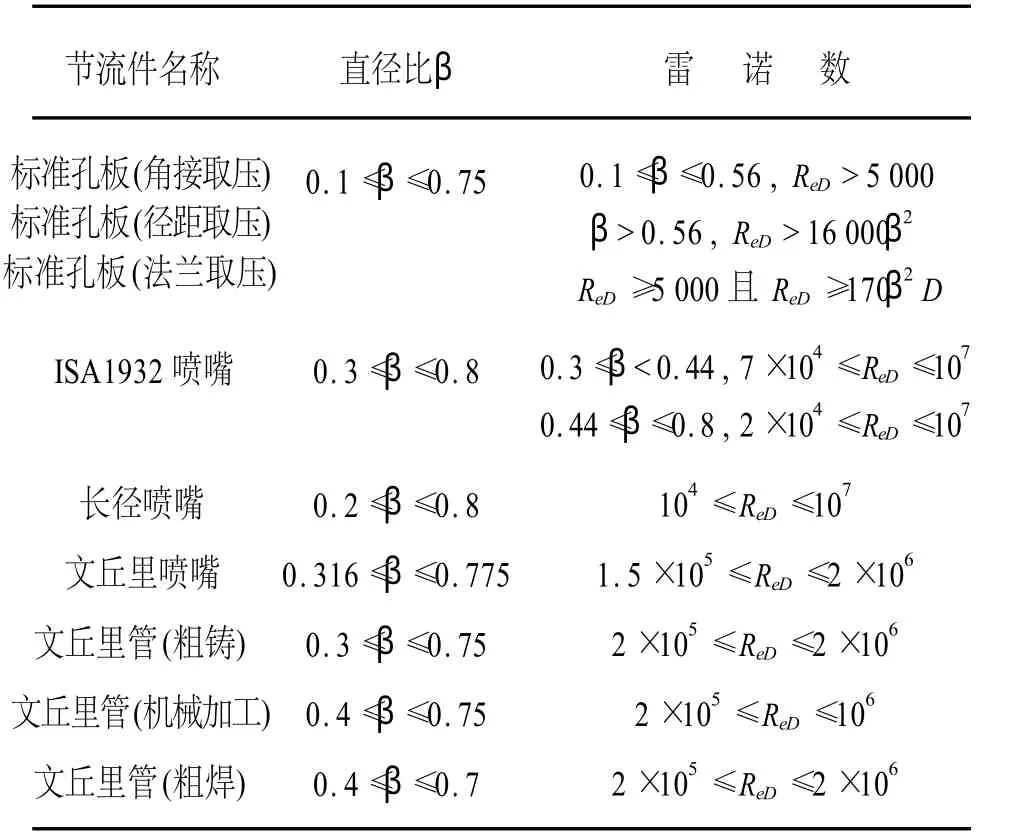

把国标和自控设计手册中的规定归纳起来,差压选择必须满足以下条件: a)差压所对应的β应小于国标中规定的β上限。b)节流装置为标准孔板时,雷诺数与β有关系式,β必须满足关系式的条件。

c)如果压力损失δp有限制,即工艺给出了允许差压大小,则所选定的差压应保证小于允许差压大小。

d)对于水蒸气和气体,应保证 p2/p1≥0.75。e)差压所对应的β应大于国标中规定的β下限。f)β推荐值。

当所选差压满足前五个条件,而且节流装置又符合国标的其他规定,则该节流装置基本是符合测量要求的。国标中规定的标准节流装置适用范围见表1所列。

表1 标准节流装置适用范围

但是满足前五个条件的差压可能不止一个。应该再加一个条件,这就是设计者的意图。因为当流量装置用于不同目的时,差压选取也有所不同。例如用于调节的节流装置,减少压力损失是主要矛盾,希望β大一些;用于计量的节流装置,主要矛盾是精度,希望β小一些。因此再给出一个β推荐值,根据国标和石化自控设计手册,本设计方法给出0.5和0.6两档供设计者根据使用目的和工艺要求选取。在满足前述五个条件的前提下,计算结果自动使β向推荐的β靠拢。

与刻度流量相同,化工自控设计规定中规定了差压上限值系列值的选取。参考设计手册,该设计将系列值定为:1,1.6,2.5,4,6,10,16,25,40,60, 100,160,250 kPa。

4.2 差压计算

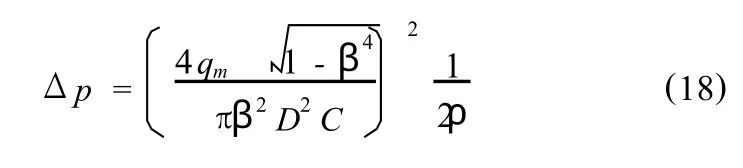

根据流量计算式(1),可以得到

式中 C=0.606(孔板),C=1(其他一次装置)。根据式(18)可知,

根据差压选择的六个条件,他们的计算方法如下:

a)根据式(18)和β上限可求出Δpmax1。

b)节流装置为标准孔板时,根据标准节流装置适用范围中雷诺数与β关系,确定β上限值等于最小ReD对应的β值,即可求出对应的差压上限值Δpmax2。

c)当压力损失δp有规定时,可按下面经验式确定差压上限值Δpmax3:

对孔板:Δpmax3=(2~2.5)δp;

对喷嘴:Δpmax3=(3~3.5)δp。

d)对于水蒸气和气体,应保证 p2/p1≥0.75。所以取Δpmax4=0.25p1。

e)根据式(18)和β下限可求出Δpmax5。

f)设计者根据工艺要求和使用目的,β可以选取0.5和0.6两档数值。石油化工自控设计手册推荐β选0.5,在差压要求较小的情况下,β可选0.6。然后根据β推荐值和计算公式求出Δpmax6。

进一步分析可知,前两个条件希望差压大一些,后三个条件,差压越小越容易满足,最后一个推荐值根据实际情况和设计意图而定。

当计算出六个差压上限值后,在Δpmax1, Δpmax2中取一个较大值,记为Δpmax7,并向上圆整到系列值;在Δpmax3,Δpmax4,Δpmax5中取一个最小值,记为Δpmax8,并向下圆整到系列值。该设计方法最灵活的地方在于设计者可以选择节流装置的用途,当设计者选择节流件用于调节时, Δpmax6将自动向下圆整到系列值,当设计者选择节流件用于计量时,Δpmax6将自动向上圆整到系列值。

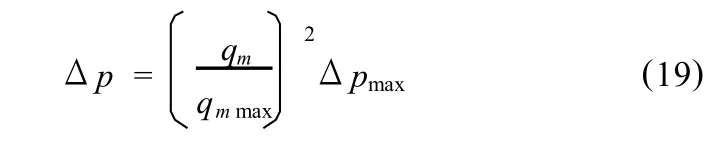

正常情况下,Δpmax7≤Δpmax8,则差压上限Δpmax取为Δpmax6,Δpmax7,Δpmax8的中值,即满足所有要求。然后根据式(19),求出Δp,代入后面的迭代计算。当Δpmax7>Δpmax8时,说明根据所提供的工艺数据,无法选择出满足五个条件的差压上限值,有可能是因为允许压降过小,也有可能是因为其他参数不合理。这时选取Δpmax6作为差压上限进行后续的计算,但计算完后必须对工艺数据进行核对。

4.3 结果验算

当允许压损有规定时,在迭代出最终的结果后,还需反过来验算设计的节流件最大压损是否超过了允许范围。

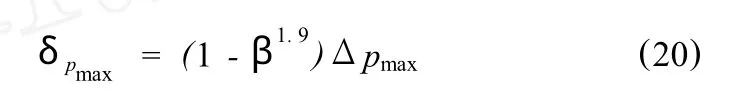

当节流装置为标准孔板时,最大压力损失δpmax计算公式可以近似为

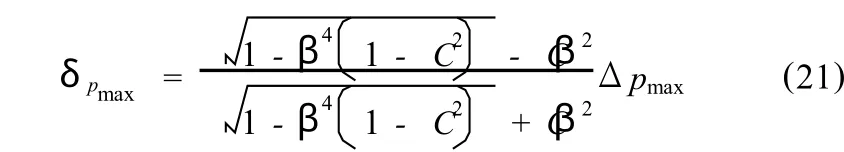

当节流装置为标准喷嘴时,最大压力损失δpmax计算公式为

由于经典文丘里管和文丘里喷嘴的压降很小,国标中没有给出经验公式,需要在实际使用中测量得到,所以暂不对这两个节流件的压降进行验算。

如果经过验算发现压力损失超过了允许范围,这时将先前确定的差压上限值根据差压系列值向下降一个档次,再次带入到迭代算法中进行计算。同样最后对计算结果进行验算,直到符合要求为止。

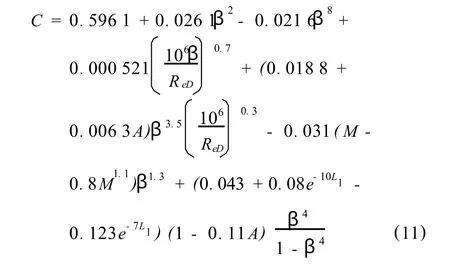

5 计算软件

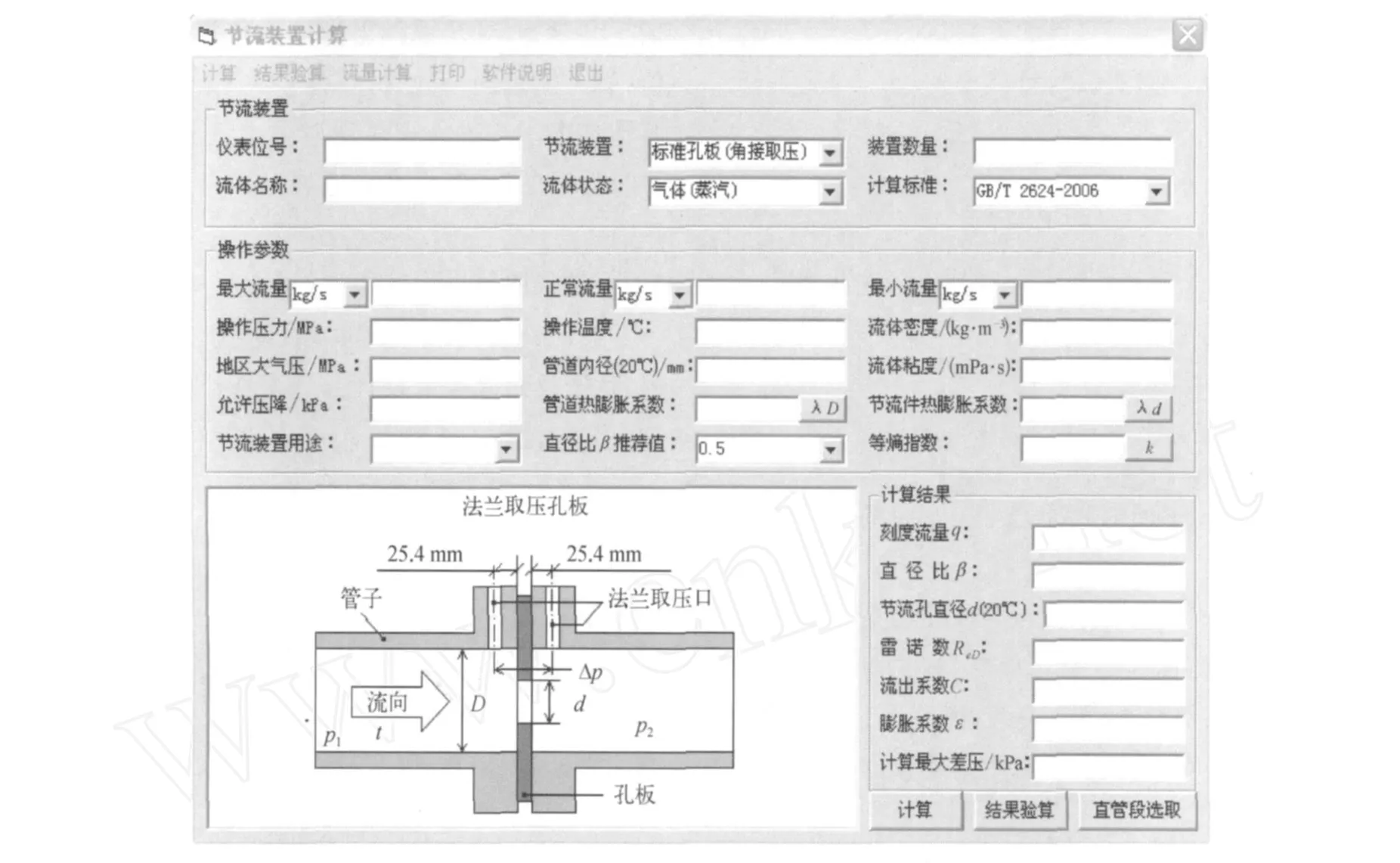

节流装置设计计算软件利用Visual Basic 6.0编写[6],并采用Access数据库[7]作为内核,储存和维护数据。操作界面如图1所示,软件主要有三个功能。

a)节流件计算。软件的最主要功能模块,在计算界面下输入工艺条件参数、节流装置类型、用途、选择希望的β值大小,进行计算。结果包括: qmax,β,d,ReD,C,ε等。

b)结果验算。在计算出结果后,可用验算功能进行结果验算。这个界面下显示设计的节流装置最大压降δpmax、节流装置的实际流量 q和流量计算误差。设计者可以与实际要求的参数进行对比,如果对结果不满意,可以重新设置参数进行计算。

c)数据库。软件采用Access数据库对工艺参数和计算结果进行管理,可随时查看以前的数据并生成Excel文件计算书。

图1 节流装置设计计算软件操作界面

6 计算实例与总结

为了验证计算方法的正确性和设计软件的可用性,以一具体实例来验算。

已知,被测介质:空气;工作温度:60℃;当地大气压:101.25 kPa;工作压力:4 kPa;最大流量:qmax= 11 155.77 m3/h;正常流量:qnor=9 394.36 m3/h;最小流量:qmin=4 697.17 m3/h;允许压降:2 kPa;工作密度:1.100 9 kg/m3;工作黏度:0.02 mPa·s;空气等熵指数:1.4;20℃管道内径:400 mm;管道材料为20号碳钢;节流件类型采用标准孔板,法兰取压,材料为不锈钢。

计算结果:β为 0.726,d为 290.358 mm, Δpmax为1.824 kPa,q为9 394.359 m3/h。可见,最大压降和计算流量均达到设计要求。

该设计方法和设计软件对标准节流装置的计算准确无误,完全达到预期目标,符合国标的相关要求。在软件设计过程中,充分考虑了升级余地,具有较强的可持续改进特性。

[1] 孙淮清,王建中.流量测量节流装置设计手册[M].北京:化学工业出版社,2005,(4):111-113.

[2] 陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京:化学工业出版社,2000:1007-1009.

[3] 王 瑞,常新宇.液环压缩机实验台孔板节流装置的设计[J].机电产品开发与创新,2006,19(2):58-59.

[4] 中国国家标准化管理委员会.GBT 2624-2006/ISO 5167-2003用安装在圆形截面管道中的差压装置测量满管流体流量[S].2006:1-4.

[5] 全国化工工程建设标准编辑中心.HG/T 20507-2000化工自动化仪表选型设计规定[S].2001:54-55.

[6] 王 炯.VB语言程序设计[M].北京:清华大学出版社, 2002:30-40.

[7] 陈秀丽,王兆新.利用Delphi710实现节流装置的设计计算[J].计量技术,2007,(10):41-42.