深孔套料技术在钛合金类仪器外壳制造中的应用

2010-01-05刘战锋

刘战锋 张 卓

(西安石油大学机械工程学院 陕西西安)

深孔套料技术在钛合金类仪器外壳制造中的应用

刘战锋 张 卓

(西安石油大学机械工程学院 陕西西安)

根据钛合金的材料特性和切削加工性能,设计了一套适用钛合金类石油测井井下仪器外壳制造的深孔套料加工工艺。实践结果表明,加工过程稳定可靠,通过套料加工可显著提高钛合金的材料利用率,为钛合金类仪器外壳制造提供了一套有效的加工工艺方法。

钛合金;深孔套料;仪器外壳

0 引 言

随着勘探范围的不断扩展,钛合金类测井仪器的应用越来越广泛。石油测井井下仪器中的感应外壳、电子仪外壳、声波外壳等钛合金部件内部的孔径大多在Φ60 mm~Φ90 mm之间,对此材料进行深孔钻削,不仅材料的切削效率较低,刀具耐用度低,加工过程极不稳定,且材料的利用率也随着加工孔直径的增大而减小,造成了材料的极大浪费,使得零件的加工成本大大的上升。套料钻孔的方法加工钛合金部件,可以大大提高材料的利用率,因此,深孔套料技术在钛合金类仪器外壳制造中的应用有着非常重要的意义。

1 钛合金材料的性能

1.1 钛合金材料特性

钛合金材料为难以加工的工件材料,具有很高的比强度和热强度,同时抗腐蚀性能和低温性能都很好[1]。另外钛合金还具有化学活性大、导热性差和弹性模量小等特点。由于钛合金材料有着这些优异的性能特点,因此在工业生产中得到广泛应用。

1.2 钛合金的加工性能

钛合金材料一方面有着良好的材料特性,而另一方面钛合金的切削加工性却比较差,切削加工性差的主要表现为[2]:

(1)切削变形系数小,小的切削变形系数是钛合金切削加工中的显著特点,其变形系数值接近于1,有的甚至小于1,使得切屑在前刀面上的滑动摩擦路程大大提高,加速了刀具的磨损。

(2)切削温度高,钛合金的导热系数较小,导致了在切削刃附近极小的切削区范围内的切削温度变高,比一般材料的切削温度高了近1倍。

(3)单位面积上的切削力大,由于小的切削变形系数使得切削钛合金时刀屑的接触长度变小,单位接触面积上的切削力大大增加,容易造成加工刀具崩刃。

(4)切屑呈锯齿挤裂(剪切)状,加工硬脆、硬化严重 ,钛合金材料容易与空气中的气体介质发生强烈的化学反应,形成硬脆变质层,使得切屑呈锯齿挤裂状。在切屑的形成过程中,剪切区内的钛合金产生塑性变形,造成表面层的硬化加剧了刀具的磨损,降低了刀具耐用度。

(5)刀具磨损严重 切削加工钛合金时,容易产生刀具的崩刃和粘结磨损。

2 深孔套料工艺的设计

本文以电子仪器外壳为例,材料为TC6,其具体加工尺寸要求如下:孔径为Φ169 mm,加工长度L=1 980 mm,设计了其深孔加工工艺:锻造—车断面—车导引孔—深孔套料—深孔精加工—车外圆及加工螺纹和密封面,其中套料加工工艺环节则显得尤为重要。

2.1 刀具结构及刀片材料

刀具结构实物图如图1所示。在相同排屑间隙的情况下,外排屑空间更大,而且切屑和棒芯分别从内外两层通路中排出,相互影响很小,并且当套下的料芯下垂由钻杆内壁支撑时,不会影响排屑或损坏刀具。因此,为了更顺畅的排屑,选用外排屑的加工方式及其加工系统进行套料加工。钛合金的切削加工性能比较差,切削加工时切削速度比较低,所以在针对钛合金材料的套料加工时,宜选择强度高、抗冲击韧性较好的YG8硬质合金刀齿材料作为深孔套料钻的刀齿材料。

图1 单齿外排屑套料钻

2.2 套料钻的几何参数

确定刀具几何参数时,考虑到钛合金比强度和热强度高、切削变形系数和弹性模量小等特点,宜采用小前角、大后角以及较大的主偏角,使切削刃锋利耐磨,减小切屑变形。因此取γ0=7°,α0=12°,kr=80°,λs=0°。

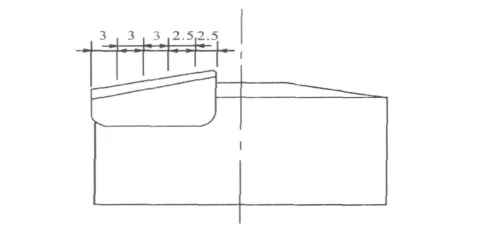

根据钛合金材料特性,选用直线圆弧型的断屑槽作为钛合金深孔套料钻的断屑装置,其参数为:断屑台的宽度Wn为1.8 mm~2.3 mm,离孔中心较近的刀齿断屑台宽度宜取小值,外侧刀齿取大值,断屑台深度Hn取0.55 mm,圆弧半径Rn一般取0.5 mm~0.8 mm。为了保证能很好达到断屑目的,刀片采用了轴向阶梯分屑方式,即利用刀刃在轴向相互错开不同深度来进行分屑。只要阶梯高度c大于进给量f,就能可靠分屑;在刀片外缘处,c值可取得小一些,而在靠近钻芯处,c值可取得大一些,因为在钻芯部分切削速度较小,切削变形较大,不易分屑。在满足要求孔径的前提下,尽可能增大料芯直径,以便节约材料,但为了更好的断屑和排屑,采用的单齿刀片分为5级阶梯,取所使用的深孔套料钻的切削刃总有效切削宽度(即背吃刀量αp)等于切削刃总宽度为14 mm,由外到内每齿宽度分别为3 mm、3 mm、3 mm、2.5 mm和2.5 mm,分屑齿的结构如图2所示。

2.3 套料钻其他几何参数的确定

图2 刀齿轴向阶梯分布径向宽度

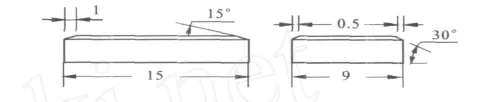

导向块的宽度设计原则是以不破坏导向块与孔内壁之间的润滑油膜,保证二者之间的摩擦处于滑动摩擦状态;导向块的长度既不能过长,过长不仅浪费材料且易造成摩擦扭矩变大而打刀;也不能过短,过短则起不了导向作用。而该外排屑深孔套料钻的导向块,其长度可适当取短些,一般取不大于15 mm。导向块材料选用和刀具材料一样的YG8硬质合金,其宽度可取为B=9 mm,长度可取为15 mm,为了便于导向块与孔内壁之间油膜的形成,两导向块均采取了倒棱措施,两导向块的具体尺寸结构如图3所示。

图3 导向块尺寸结构

在深孔加工中,由于径向力在切削加工过程中一直通过导向块对已加工孔壁产生挤压作用,使得工件内孔壁在加工过后产生回弹收缩,其收缩量一般为0.005 mm~0.02 mm,因此,深孔套料钻的直径应该予以适当的加大以满足收缩量,一般钻头的基本直径是最小孔径与2/3该孔径的公差之和,因此取套料钻的直径Φ65mm;深孔加工过程中,深孔套料出芯棒直径Φ2=Φ1-2αp=41 mm;而在不影响导向块的导向和挤压作用的前提下,为了减少外刀齿及导向块对已加工孔内壁的摩擦,应将导向块及外刀齿和刀体均刃磨成倒锥,考虑到钛合金材料的弹性模量比较小,加工回弹量比较大,将钛合金深孔套料钻的外圆倒锥锥度设置为8/10 000。

2.4 切削用量及冷却液的选择

考虑到钛合金材料的切削加工性比较差,取切削速度v=14.7 m/min~27.0 m/min,进给量f=0.10 mm/r~0.15 mm/r。

钛合金材料进行深孔套料加工时,主要是为了降低其切削温度,应当向切削区浇注大量以冷却目的为主的切削液,最好不使用含氯的切削液,以防生成有毒的物质并引起钛合金材料发生氢脆[3],大大降低其切削加工性能,并且尽可能不选用水基切削液,因为水基的切削液在高温下容易造成切削刃上积屑瘤的产生,因此宜采用润滑作用比较大的极压可溶性油作为冷却切削液[4],因此选用20#和10#混合的机械油作为钛合金深孔套料加工用切削液。

3 钛合金仪器外壳深孔套料效果

3.1 加工质量

按照以上工艺条件进行套料加工试验,加工出的工件所有尺寸均达到设计要求。孔壁的尺寸精度可达IT10,表面的粗糙度可达3.2μm,直线度可达20μm,同轴度小于10μm,满足设计要求。

3.2 排屑效果

对钛合金工件材料进行外排屑深孔套料加工时,由于钻削用量、刀具结构、切削液流量的不同而出现了不同的切屑形态。在对该钛合金工件的整个套料加工过程中,切削速度在14.7 mm/min~27.0 mm/min之间,进给量处于f=0.10 mm/s~0.15 mm/r之间时,排屑和钻削过程非常稳定,切屑能很好的自动断屑,能实现长时间的套料加工。

3.3 加工过程中存在的问题

(1)刀齿堵屑 在套料加工初期,由于考虑到钛合金材料的切削加工性比较差而采用了不合理的低切削速度、低进给量的钻削用量以及小流量切削液,加之套料钻排屑口开的不是很大并且排屑口出制造的不是很光滑,使加工过程经常在刀齿排屑口处发生严重堵屑,而且发生堵屑的频率与刀具磨损程度成正比,刀具磨损比较大时,容易发生堵屑,影响深孔套料加工的加工效率和加工质量;

(2)入钻不平稳 套料加工入钻初期,由于钻头和钻杆形成的悬臂梁比较长,刚性比较差,且工件对刀具的反支承力系还不能形成稳定的力平衡系统,加之套料钻导向块与引刀口之间有一定的间隙,这些都削弱了套料钻的导向作用。因此在进行套料加工时,钻头产生比较大的径向振动,使套料钻入钻不平稳,从而使已加工工件在入口处形成喇叭状的开口,影响工件的加工质量;

(3)振动大 由于钛合金材料在套料加工时产生波动比较大的切削力和扭矩,因此,包括钻杆在内的整个加工系统在大波动的切削力和扭矩的作用下产生剧烈的振动,振动过程中发出尖锐刺耳的声音,但是,这种振动对套料过程并不是件坏事,这种在加工过程中出现的振动相当于振动切削加工,有利于切屑的自动断屑;

(4)崩刃 在钛合金的外排屑深孔套料加工过程中,由于前刀面上的刀—屑接触长度较短,容易造成切削力集中于主切削刃附近,并且在钛合金的切削加工过程中其切削力的波动较大,加之钛合金深孔套料过程容易发生堵屑现象,因此,易造成其刀具刀齿的崩刃,影响加工效率和刀具耐用度;

(5)切屑形成不良 由于钛合金材料本身的切削加工性比较差,变形系数比较小,在其深孔套料加工过程中切屑不易分屑,分屑效果时断时续,且分屑效果与刀具的刃磨质量和切削液的流量都有相当大的关系,随着刀具的不断磨损,切屑呈现不分屑的连续状切屑,直接影响排屑效果。

3.4 解决措施

1)对排屑口的毛刺进行必要的处理,使排屑口更加光滑;

2)对引刀口做必要的倒角处理,并可适当加大引刀深度,在钻头入钻和出钻时,还要严格控制进给量;

3)刀具磨损到一定程度,及时对套料钻进行重磨,使钻头更锋利;

4)在加工过程中尽量采用大流量并且压力稳定的切削液,要求系统密封良好;

5)断屑效果不好时可适当加深断屑台深度、减小圆弧倒角半径或采用双级断屑台;

6)采取合理的钻削用量对钛合金进行深孔套料加工可提高刀具的耐用度,并能减少堵屑的发生;

7)通过对加工过程扭矩的测量,当扭矩有明显的加大时,要及时停机以防刀齿堵屑,扭矩的测量起到预测堵屑的功能。

4 结 论

通过大量对钛合金类测井仪器外壳深孔套料加工,并利用实践结果进行分析,可得出如下结论:

(1)深孔套料技术在钛合金类石油仪器外壳制造中的应用是可行的,且加工质量和经济性有了大幅度的提高。

(2)套料钻头采用γ0=7°,α0=12°,kr=80°,λs=0°的钻头几何参数时,对钛合金采用的最大钻削用量为切削速度υ=27.0 m/min、进给量f=0.15 mm/r,加工效果最优。

[1] 陈 鼎,黄培云.钛和钛合金在低温下的力学性能[J].矿冶工程.2002,22(3)

[2] 陈英泽,张晓丹.钛及钛合金的加工特点[J].电讯技术.1995,35(6)

[3] 毕秀国,卜繁岭.钛合金钻削加工及其新发展[J].工具技术.2008,42(12)

[4] 韩荣第,杨荣福.切削钛合金时几种切削液的试验效果[J].哈尔滨工业大学学报.1988,20(2)

The Application of Deep hole trepanning technology in the manufacture of tita- nium alloy Instrument shell.

Liu Zhanfeng and Zhang Zhuo.

According to the material properties and machining performance of titanium alloy,machining technology of deep hole trepanning,which is suitable for the oil logging tool of titanium alloy work piece was designed.The experimental result shows that the trepanning process is stable and reliable,and the material utilization of titanium alloy can be improved apparently by trepanning machining,which presents the effective processing methods for the instrument shell of titanium alloy work piece.

Titanium alloy;deep hole trepanning;Instrument shell

TH161+.1

B

1004-9134(2010)01-0009-03

刘战锋,男,1962年生,教授,主要从事机械制造及自动化、机械制造工艺、金属切削及工具、孔加工技术领域的研究。取得国家专利5项,发表科研论文50余篇。邮编:710065

2009-11-06编辑刘雅铭)

PI,2010,24(1):9~11

·仪器设备·