涂布用醇酸/丙烯酸酯复合乳液的合成

2010-01-05徐建峰

涂布用醇酸/丙烯酸酯复合乳液的合成

将植物油大分子(VOMM)基丙烯酸乳液加入到纸张涂料中,并与商品低羧基化改性的苯乙烯丙烯酸乳液相比较。结果表明,将脂肪酸衍生物共聚掺入乳液能促进成膜时的聚结,并能提高玻璃化温度;VOMM基乳液的疏水性比低羧基化改性的苯乙烯丙烯酸乳液更好,表面活性剂的迁移性更少。

对于造纸涂布工艺来说,干燥时间是一个主要的经济参数,因其对能耗和高速操作要求的影响很大;另外,干燥慢的乳液易引起纸和纸板的纸病。亲水乳液具有较好的流变性能,其中的水扮演着增塑剂的角色;但同时其干燥时间较长,这是因为与憎水性乳液相比,它能保持住更多的水。VOMM基能赋予乳液憎水性,并加快纸张涂料水分的蒸发速度。憎水性乳液被重新视为一种纸张涂料助剂而不主要是黏合剂。

VOMM基作为环保型乳液具有以下3个特征:(1)VOMM基共聚到主链上,成为其中的一部分,在涂料使用后不挥发;(2)因其长度和总尺寸的优点,VOMM基在玻璃化温度降低中起到聚结助剂的作用;(3)在随后的应用中,VOMM基脂肪酸在常温下部分与氧气发生化学反应,这将提高涂膜的性能和最终的玻璃化温度。

本文将研究VOMM基乳液加入纸张涂料中,与商品低羧基化改性的苯乙烯丙烯酸乳液相比较,考察对光泽度、孔隙率、粗糙度和干表面强度等关键性能参数的影响。

1 实验

1.1 乳液制备

运用半连续聚合法制备了一系列VOMM基丙烯酸乳液,其中 VOMM 对 m(MMA)∶m(BA)=60∶40和甲基丙烯酸(对单体的质量分数为2%)的共聚比例分别为5%、10%、20%和30%(质量比)。将反应釜置于70℃水浴中,添加表面活性剂w(Rhodapex CO 436)=1%水溶液,液氮鼓泡1 h。同时,将水、表面活性剂(Rhodapex CO 436和Igepal CO 887,合计对单体总质量的2.25%)和单体混合,用Lightnin搅拌器在1 800 r/min转速下搅拌20 min,制备预乳液。将质量分数为10%的预乳液加入到反应釜中作为种子,反应90 min。然后将剩余的预乳液在不少于1.5 h、引发剂溶液(过硫酸钾,占单体质量的0.4%)不少于2.0 h的时间内分别添加到反应釜中。在聚合反应快结束的时候,分别加入叔丁基过氧化物和偏亚硫酸氢钠的水溶液(质量分数分别为10%),以减少残余单体的量。

间歇式聚合中,将去离子水、表面活性剂、缓冲剂、m(MMA)∶m(BA)=60∶40以及 VOMM(质量分数分别为10%、20%和30%)混合,加入到烧杯中,在1 800 r/min的转速下搅拌20 min,以制备预乳液。将预乳液转移到置于70℃水浴的反应釜中。用注射泵将引发剂溶液在不少于2 h的时间内添加进去。在聚合反应快结束的时候,分别加入叔丁基过氧化物和偏亚硫酸氢钠的水溶液(质量分数分别为10%),以减少残余单体的量。

1.2 项目检测

使用Microtrac UPA 250动态光线扫描来测定乳液粒子尺寸。使用TA DSC Q 1000通过DSC来测定乳液的玻璃化温度。使用Edmund科学接触角测定仪并应用FTA 1.98软件来测定表面憎水性。按照ASTM D 1640-95方法来测定乳液干燥时间。使用AFM 3000原子力显微镜,用125 μm硅尖在分接模式下对已干燥的涂膜表面进行照相,扫描区域为2.0 μm×2.0 μm,分辨率为 256 像素,记录高度、幅度和相位图像。在计算粗糙度值的之前,使用仪器的软件将高度值的图像拉平。

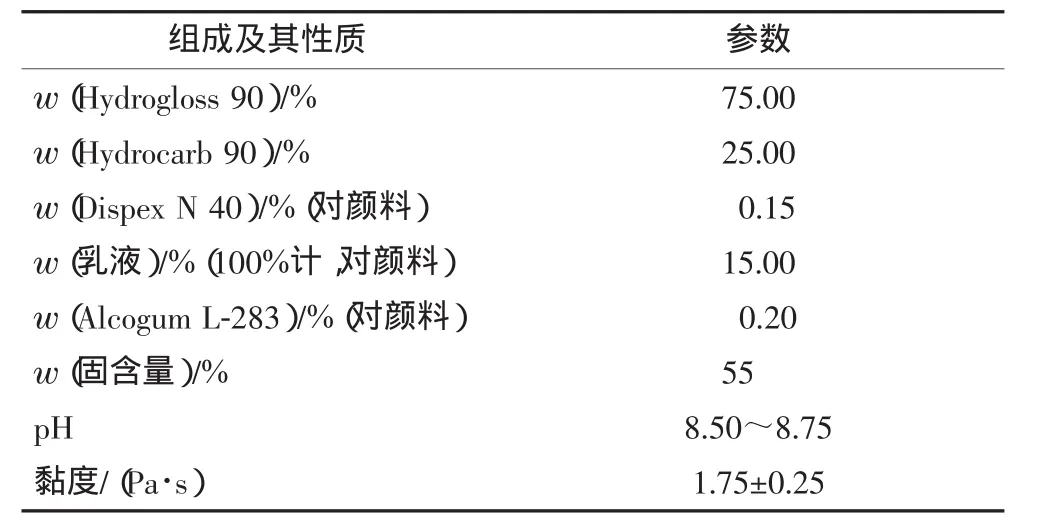

1.3 涂料配方

涂料悬浮液由去离子水(DI)、分散剂(Dispex N 40)、高岭土(Hydrogloss 90)和 GCC(Hydrocarb 90)组成,固含量为67%。见表1。

纸张涂料配方明显比关键体积浓度(critical pigment volume concentration,CPVC)要大,以产生多孔性涂料,这样能使其光学性能更好,例如不透明度、亮度、平滑度和印刷适性。一个带有圆柱形陶瓷磨削机的磨被用来制备涂料悬浮液。在搅拌下,将水加入磨中,然后加入分散剂(占颜料质量的1.0%)和涂料的其他组分。将乳液添加到颜料悬浮液里后,加入适量的去离子水以得到所需固含量,添加质量分数为0.2%(对颜料质量)的聚丙烯酸钠(Alcogum L-283)增稠剂以得到所需的黏度。将涂料混合15 min,混合均匀,最后,添加氨水调节pH。在转速100 r/min、温度25℃时,使用Brookfield CAP 2000+圆锥形黏度计测定黏度。

使用金属棒拉式涂布机对无磨木浆原纸进行涂布,在100℃烘箱下干燥;使用BYK-Gardner microgloss 75°测定镜面光泽度(TAPPI测定标准T 480-om-05,75°时纸和纸板的镜面光泽度);使用RK Parker Print Surf和测定涂布的多孔性(TAPPI测定标准T 536om-07纸张的抗气性)和粗糙度(TAPPI测定标准T 555om-04纸和纸板的粗糙度);使用IGT AIG 25T2000测定干表面强度速度、黏度乘积。

表1 纸张涂布配方

2 结果与讨论

2.1 乳液评价

2.1.1 玻璃化温度

表2 列出了乳液的玻璃化温度(涂膜在100℃,通氮条件下干燥20 min)和平均粒径。

表2 乳液性能

由表2可见,脂肪酸链的影响体现在随着VOMM含量的增加,乳液Tg稳定降低,而乳液粒径呈单向分布。

在50℃的条件下,将乳液在玻璃板上固化7天,以此来考察Tg随着时间的变化。用DSC对涂膜进行扫描以对其进行评价。图1显示了当乳液中w(VOMM)=20%时,在12℃条件下0~7天Tg的变化。

图1 当w(VOMM)=20%时Tg随时间的变化

另外,当乳液含有w(VOMM)=30%时,仅固化1天,Tg上升了15℃。当乳液中w(VOMM)=5%和w(VOMM)=10%时,Tg也有小幅上升。

2.1.2 接触角

对于接触角的测定,实验将乳液放在用铬酸铝处理过的板上,在室温条件下干燥1天。表3显示了VOMM憎水性的影响。

表3 接触角的测定结果

由表3可见,乳液中VOMM的含量越高,接触角越大。对于商品苯乙烯丙烯酸样品,不能进行接触角实验,这是因为其亲水性很强,水滴很快的就被涂膜吸收了。

2.1.3 乳液成膜的形态和拉伸形式

通过AFM观察乳液成膜的形态和拉伸形式。在显微镜的玻璃载片上浇铸3毫英寸厚的湿涂膜,制得试样。将干燥的玻璃皿倒置在膜上,防止灰尘落在其表面。图2显示了基于硬度和原料不同的涂膜差异性。

由图2可看出,VOMM含量为0%和10%的乳液粒径相对统一,这与粒径分析结果是一致的。含有质量分数20%VOMM的乳液中的圆点证实了VOMM的存在。

2.2 涂布评价

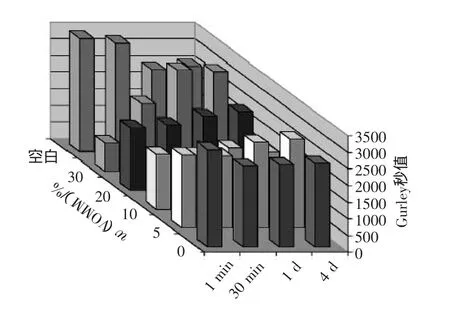

通过孔隙率、干表面强度、光泽度和色散性来考察纸张涂布。因为VOMM乳液固化后Tg升高,因此考察了工业乳液(空白样)和VOMM质量分数分别为0%、5%、10%、20% 和30%乳液在100℃条件下1 min、30 min、1天和4天等不同固化水平对纸张涂布孔隙率与固化时间的比值,见图3。

图2 乳液的涂膜照片[(a)w(VOMM)=0%;(b)w(VOMM)=10%;(c)w(VOMM)=20%]

图3 纸张涂布孔隙率与固化时间的比值

较低的Gurley秒值表明涂布系统的开放性(open coating system)或者较多的孔隙。商品乳液的涂布配方稍显亲水性,这可从接触角得知。退火时间短,亲水性乳液流动以填充孔隙,得到高Gurley秒值(低孔隙率)。当退火时间延长时,水的损失降低了乳液的覆盖率,导致低Gurley秒值(高孔隙率)。同样的现象出现在退火时间为1~30 min的含0%VOMM的乳液中。含0%VOMM乳液的亲水性比接触角测量中和30 min后孔隙率数据水平中提到的空白样的亲水性低。当退火时间从1 min到1天时,分别含5%、10%和20%VOMM的乳液的孔隙数稳定增加,这归因于持续的聚合物流动。分别含20%和30%VOMM乳液的涂布配方初始孔隙数目的明显下降表明在这些浓度之间VOMM在高分子主链内的增塑作用。

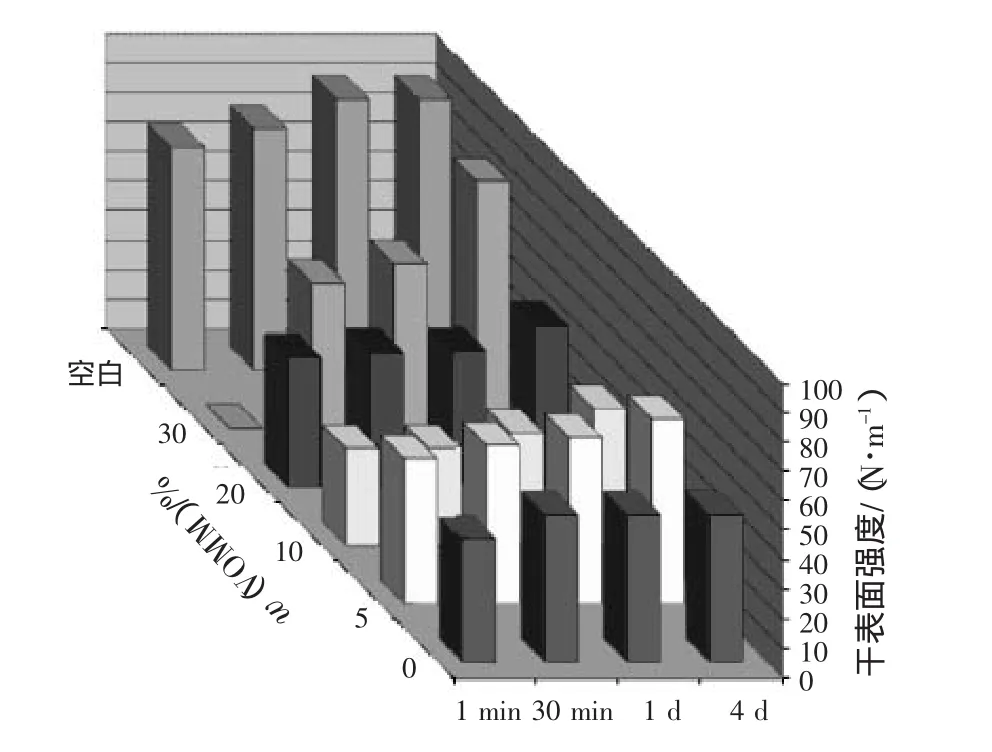

图4显示了工业乳液(空白样)和VOMM质量分数分别为0%、5%、10%、20%和30%乳液的纸张涂布干表面强度。

图4 纸张涂布的干表面强度

当涂布配方中含0%VOMM时,1~30 min结合强度的上升情况显示涂膜的形成是在1 min时即已完成。当固化时间从1 min~1天时,涂料中分别含VOMM为5%、10%和20%时表面强度的结果差别很小,而含30%VOMM的乳液涂布后,表面强度上升,这是因为聚合物流动的提高。当孔隙率代表聚合物的流动且在固化1天后其值保持稳定,1~4天表面强度的提高归因于自氧固化引起的交联。在固化时间在1~4天时,所有VOMM配方的表面强度均有所升高。

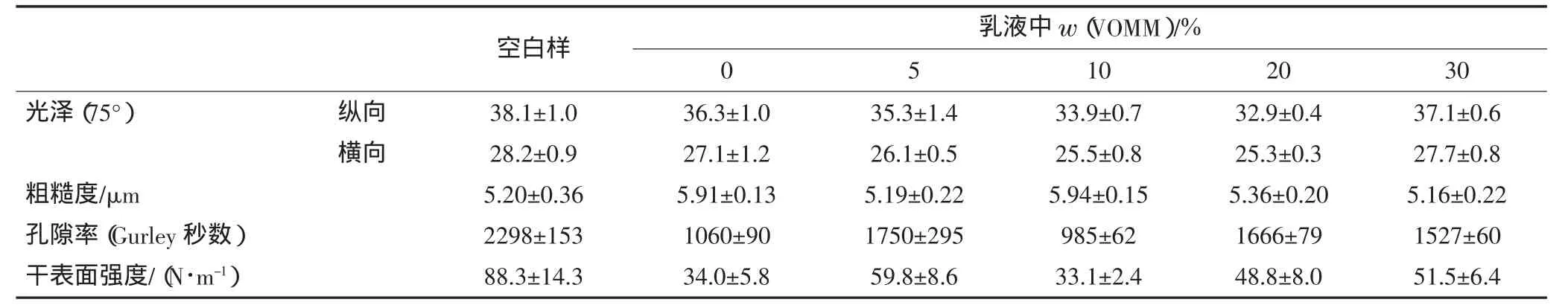

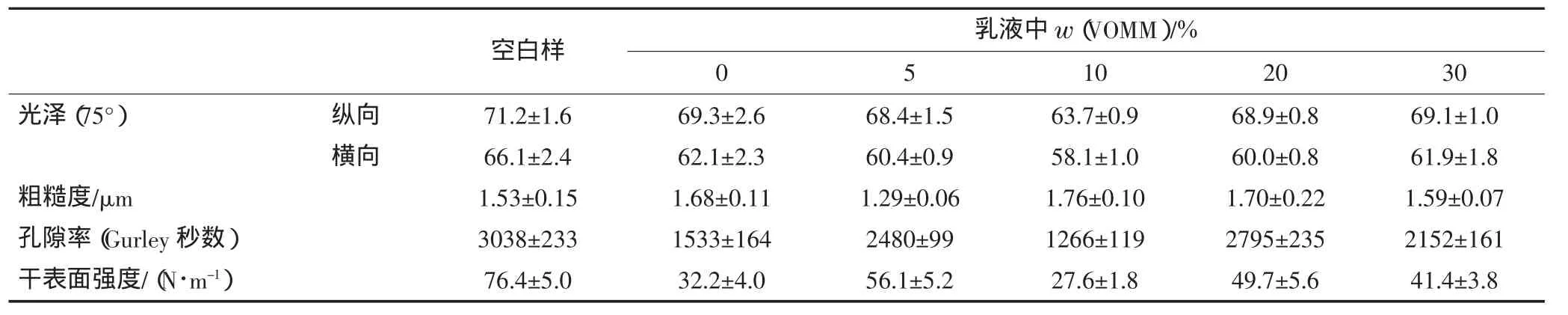

将未压光的涂布纸和经实验室超级压光机3~10个压光区的涂布纸页进行比较,见表4~6。

含VOMM的涂料在压光中表现出对空白样和商品样的优势。商品样的孔隙率为3 624 Gurley秒值,粗糙度为1.31 μm,光泽度为66.4个单位;当纸机纵横向夹角为75°时为光泽度为62.5个单位。和空白样相比,含VOMM分别为5%和20%的乳液的总体性能最好。

表4 未压光涂布纸的性能

表5 经超级压光机3个压光区的涂布纸的性能

表6 经超级压光机10个压光区的涂布纸的性能

3 结论

含VOMM的涂布用乳液,其表面活性剂的迁移减少,从而减少了印刷缺陷,缩短了干燥时间,从而降低了操作成本。含30%VOMM的乳液在纸张涂布系统中能赋予更好的表面强度、孔隙率和潜在价值。纸张性能,尤其是光学性能和干表面强度也取决于乳液的Tg和粒径。因此,将来的工作将集中在合成不同的Tg、粒径和化学性质的VOMM乳液,并将其与合适的商品乳液做对比,评价其在纸张涂布中的作用。

(徐建峰 编译)