平面叶栅轴流涡轮设计冲角的确定

2009-11-29张慢来张先勇

冯 进,张慢来,张先勇

(长江大学机械工程学院,湖北 荆州 434023)

平面叶栅轴流涡轮设计冲角的确定

冯 进,张慢来,张先勇

(长江大学机械工程学院,湖北 荆州 434023)

通过分析最高效率点的实际液流平均进口方向,提出了流道中线决定实际设计的液流平均流动方向的观点,分析了实际机械性能与设计存在偏差的原因,较好解决了涡轮叶片在传统设计过程中冲角选择的问题,从而提高了涡轮设计的正确性,其结论对其他同类涡轮机械的叶片造型设计也具有很好的参考价值。

平面叶栅;轴流涡轮;设计;冲角

涡轮机械应用非常广泛,它通过叶栅叶片与流体的相互作用,实现能量的转换[1]。涡轮的机械性能与涡轮叶栅叶型的水力性能密切相关,改进涡轮叶栅叶型的水力性能一直是涡轮机械的研究核心,其中冲角对水动力的影响是广泛关注和研究的主要内容之一[2]。在平面叶栅轴流涡轮设计时,设计冲角通过影响叶片进口结构角,改变叶片压力面和吸力面型线变化规律以及两叶片间的通道[2]。在相同的设计液流进口角下,若设计冲角选择不合理,往往造成理论设计的机械性能与实际机械性能存在程度不同的差异。因此,合理确定设计冲角大小,对提高涡轮设计质量和深入研究冲角对涡轮水动力的影响,具有重要意义。

在石油工业中,井下水动力涡轮是典型的平面叶栅轴流涡轮机械之一,笔者以此为例进行相关问题的分析和讨论。

1 冲 角

1.1叶片骨线和流道中线的进、出口结构角

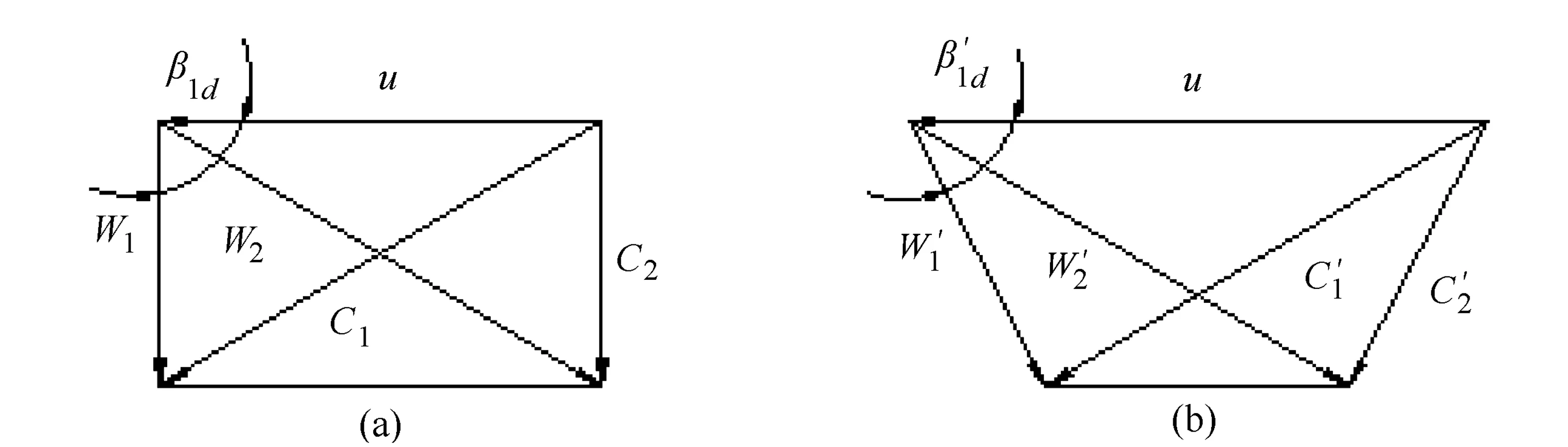

叶片骨线是公切同一叶片压力面与吸力面的内切圆圆心轨迹,流道中线是公切过流通道压力面与吸力面的内切圆圆心轨迹,如图1所示。传统叶栅叶型水力设计以叶片骨线为参照系,研究平均流动偏离叶片骨线的程度,建立叶片与流体的相互作用关系和能量转换,其基础是叶片无限多无限薄的假设。但是,涡轮叶片数有限且具有一定厚度,两叶片间的通道实际控制流体流动,研究平均流动偏离流道中线的程度,建立叶栅叶片与流体的相互作用关系和能量转换,对于提高涡轮设计精度是非常重要的。流道中线一般不与叶片骨线重合(图2),流道中线仅与过流通道的几何形状和尺寸相关,当叶栅叶型的几何形状和尺寸一定时,流道中线是唯一的,具有结构性[3,4]。叶片骨线进、出口结构角分别用β1k和β2k表示,同样定义流道中线进、出口结构角β1mk和β2mk。

图1 叶片骨线和流道中线 图2 叶片骨线和流道中线结构角

1.2叶片冲角和叶栅冲角

冲角表示叶栅进口额线处液流角对结构角的偏离程度,传统的冲角是指叶栅进口额线处液流角对叶片骨线进口结构角的偏离程度,笔者把它称为叶片冲角iy,而叶栅进口额线处液流角对流道中线进口结构角的偏离程度称为叶栅冲角im。对涡轮转子,叶片冲角和叶栅冲角分别为:

iyβ=β1-β1kimβ=β1-β1mk

对涡轮定子,叶片冲角和叶栅冲角分别为:

iyα=α2-α2kimα=α2-α2mk

只有叶片骨线进口结构角与流道中线进口结构角相等时,叶片冲角才等于叶栅冲角,这是容易被忽视的,应特别注意。根据传统的叶栅理论,叶片冲角为零时流体的冲击能量损失最小。若叶片骨线进口结构角与流道中线进口结构角不相等,叶片冲角为零时叶栅冲角不为零,而叶栅冲角为零时叶片冲角不为零。因此,必须分析哪一种情况下流体的冲击能量损失最小。

2 实际设计液流方向的确定

流体通过两叶片间流道时,其能量损失主要包括摩擦能量损失和冲击能量损失。试验表明,在整个转速范围内摩擦能量损失变化不大,而冲击能量损失变化非常大。对于某一涡轮,必然存在冲击能量损失最小的转速,偏离这一转速越大,冲击能量损失也越大,通常冲击能量损失最小对应于涡轮的最高效率点。下面通过实例说明最高效率点的液流进口方向与叶片骨线进口结构角方向和流道中线进口结构角方向的关系。

某型井下水力增压涡轮,流量27L/s时设计转速2750r/min,流道平均过流直径92.5mm,叶片径向长度12.5mm,叶片轴向长度12mm;设计液流角α1d=29.20905°,α2d=90°,β1d=90°,β2d=29.20905°,叶片安装角48°,设计叶片冲角为零,进出口速度如图3(a)所示。

通过全三维CFD模拟和台架试验[5],压降随转速增加而下降,最高效率点的转速与理论设计结果基本相同,而扭矩小于理论设计值,实际呈现图3(b)的速度三角形,说明液流进口方向不是沿叶片骨线进口结构角方向。

图3 设计工况的进、出口速度三角形

3 设计叶片冲角

3.1设计叶片冲角的确定

要实现流道中线在前、后缘额线处的切线与设计液流方向一致,需要调整叶栅造型设计的相关几何参数,改变压力面和吸力面型线的变化规律。一般情况下传统叶栅造型设计和检验要求,可以满足流道中线在后缘额线处的切线与设计液流出口方向基本一致。因此,这里重点讨论流道中线在前缘额线处的切线与设计液流进口方向一致的问题。

由前面分析可知,最高效率的液流角恒等于流道中线进口结构角,所以要求叶栅叶片造型设计时满足流道中线进口结构角β1mk和α2mk等于对应设计液流进口角β1d和α2d。当叶栅冲角imβ和imα等于零时,对应iyβ=β1d-β1k和iyα=α2d-α2k就是设计叶片冲角,也就是说设计叶片冲角的大小和正负不是任意选取的。

3.2设计叶片冲角的实现

在叶栅叶型造型设计过程中,流道中线进口结构角与理论设计液流进口角在造型初期可能不相同,要经过反复调整前后缘边楔角、冲角、叶片型线、叶栅距等,才能实现流道中线进口结构角与理论设计液流进口角相等。要获得正确的设计冲角,必须应用涡轮叶栅叶型设计的CAD方法,才能保证精度要求。实践表明,改变叶片冲角,对流道中线进口结构角影响显著,通过反复调整,可以得到设计要求。

一般做法如下:初取叶片冲角为零,调整叶栅叶片几何参数和叶片型线,满足叶栅叶片造型设计的常规要求;然后,再调整叶片冲角,使叶栅冲角等于零,且叶片冲角在推荐范围内。

4 结 语

通过实例分析,明确流道中线进口结构角决定最高效率点的液流进口方向,而不是叶片骨线进口方向,设计叶片冲角对应于叶栅冲角为零时的叶片冲角。涡轮叶栅叶片造型设计时,通过调整设计叶片冲角和叶栅叶片造型几何参数,使流道中线进出口结构角等于理论设计液流角。设计叶片冲角的大小和正负不是任意选取的,而是由满足叶栅进口结构角等于理论设计液流进口角条件所决定的,克服了设计叶片冲角选择的盲目性。笔者研究结论对提高平面叶栅轴流涡轮设计质量具有重要作用,对其他同类涡轮机械的叶片造型设计也具有很好的参考价值。

[1]舒士甄.叶轮机械原理[M]. 北京:清华大学出版社,1991.

[2]周逊,王振峰,王祥锋,等.冲角变化对涡轮叶栅内间隙流动的影响[J]. 实验流体力学,2009,23(3):65~69.

[3]唐洪飞,黄洪雁,万金. 大子午扩张涡轮过渡段的子午型线[J]. 推进技术,2009,30(4):439~445.

[4]张华良,谭春青,董学智,等.超高负荷涡轮弯曲叶栅的实验研究[J]. 航空动力学报,2009,24(10):2314~2318.

[5]冯进,张慢来,刘孝光,等.应用CFD软件模拟Φ115 mm涡轮钻具机械特性[J]. 天然气工业,2006,26(7):71~73

[编辑] 易国华

2009-08-21

冯进(1958-)男,1997年大学毕业,博士,教授,现主要从事流体机械与工程方面的教学与研究工作。

V231.3

A

1673-1409(2009)04-N083-03