浅谈数控加工的工艺设计

2009-02-05关崎炜

关崎炜

摘要本文从数控加工方案的确定,加工阶段的划分,夹具与刀具的选择,走刀路线的正确确定,编写数控加工的工艺文件等五方面对数控加工的工艺设计进行了探讨。

关键词数控加工 工艺设计 工艺文件

中图分类号:TB47文献标识码:A

随着数字技术与控制技术的飞速发展,在现代制造业中,数控机床扮演了越来越重要的角色。为此,非常多的相关企业都引进了大量的数控设备,以用来提高本身产品的生产效率和加工质量。但是,数控加工之前,对所加工的工件进行工艺设计分析是非常重要的一环。工艺设计方案的正确制定,是编写加工程序的保证。只有做好了工艺设计,才能去实施编程。本文就对数控加工中的工艺设计进行详细的阐述。

1 数控加工方案的确定

机械零件的形状是多种多样的,但它们都是由平面、外圆柱面、内圆柱面或曲面、成形面等基本表面组成的。每一种表面都有多种加工方法,具体选择时应根据零件的加工精度、表面粗糙度、材料、结构形状、尺寸及生产类型等因素,选用相应的加工方法和加工方案:

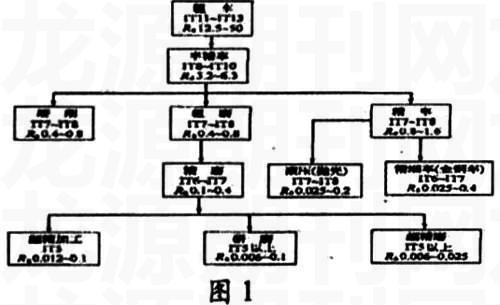

(1)外圆表面加工方案的选择:外圆表面的加工方案如下图1所示。

(2)内孔表面加工方案的选择:内孔表面加工方法有钻孔、镗孔、扩孔、磨孔、拉孔和光整加工;(3)平面加工方案的选择:平面的主要加工方法有铣削、车削、刨削、拉削和磨削等,精度要求高的平面还需要经过刮削加工或者研磨;(4)平面轮廓和曲面轮廓加工方案的选择:

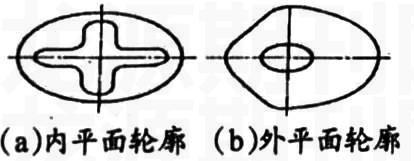

①平面轮廓常用的加工方法有线切割、数控铣与磨削等,对如下图所示的内平面轮廓;

②立体曲面加工方法主要是数控铣削,多用球头铣刀,以“行切法”加工。

2 加工阶段的划分

加工过程通常按工序性质不同,可分为粗加工、半精加工、精加工和光整加工四个过程:(1)粗加工阶段,其任务主要是切除毛坯上大部分多余的金属,使毛皮在形状和尺寸上接近零件成品。(2)半精加工阶段,其任务是使主要表面达到一定的精度,留有一定的加工余量,为主要表面的精加工做好准备。(3)精加工阶段,其任务是保证各主要表面达到规定尺寸精度和表面粗糙度要求。(4)光整加工阶段,对零件上精度和表面粗糙度要求很高(IT6级以上)的表面,需进行光整加工。

3夹具与刀具的选择

(1)夹具的选择:数控加工的特点对夹具提出了两个基本要求:一是保证夹具的坐标方向与机床的坐标方向相对固定;二是要能协调零件与机床坐标系的尺寸。

(2)刀具的选择:刀具的选择是数控加工工序设计的重要内容之一,应考虑加工轮廓类型、工件材质、机床允许的切削用量和刚性以及刀具耐用度等因素。

4 走刀路线的正确确定

在数控加工工艺中,正确确定每道加工工序的路线对工件表面的质量、位置精度与尺寸精度都有很大程度的影响。其实,正确确定工件的加工路线,也就是决定刀具将会运动的方向和轨迹,确定的三大基本原则如下:(1)路线最短原则;(2)表面光滑度较高原则;(3)加工精度较高原则。

5 编写数控加工的工艺文件

数控加工工艺文件编写时应当遵循的几点基本要求:(1)字迹要求工整,文字简洁却意思明了;(2)该表明的问题应当说明清楚并正确;(2)草图需要清晰且所有尺寸标注没有错误;(4)文实相合,文图相合,不能出现矛盾冲突的地方;(5)如果想要更改程序,相应的文件就应当全部更改并把更改手续办妥。

6 结束语

总之,数控加工工艺的设计对工作人员的要求比较高,除了必须对数控加工设备与编程技术有所掌握外,还应当具备充足的数控工艺工装的相关知识。仅仅在此前提下,再通过采用合适的设计方法,并且在努力的工作下,才能真正高质量、高效的完成数控加工工艺的设计。

参考文献

[1] 王叶萍.数控加工工艺的设计要点[J].新技术新工艺,2005.25(1):15~17.

[2] 刘虹.数控加工编程与操作[M].西安:西安电子科技大学出版社,2005.

[3] 马东波.数控加工技术[M].北京:学苑出版社,2005.15~20.

[4] 周虹.数控加工工艺与编程[M].北京:人民邮电出版社,2004.

[5] 杨毅.数控加工的工艺设计[J].机械工程师,2001.2(2):24~26.