液压顶升转向装置在轮胎吊中的应用

2009-01-14刘俊伟

刘俊伟

摘要针对常规轮胎吊大车轮胎的严重磨损问题,分析损坏原因,提出利用液压顶升转向装置的解决办法,阐述其硬件设计和软件控制流程,总结其运行效果及意义。

关键词轮胎吊;轮胎损坏;液压顶升转向装置

0引言

轮胎式集装箱起重机俗称轮胎吊。广州港某公司发现换下来的近130条轮胎的平均运行时间不到,其中65%为非正常损坏,主要表现为表面爆开很长的裂口,此外,还出现气泡等非正常使用现象。

考虑到轮胎费用不菲,经常更换轮胎导致相关费用在设备运行成本中的比例上升。为提高轮胎使用寿命,降低运行成本,减轻设备维护压力,经过科学论证,本文提出利用液压顶升转向装置的项目改造方案。

1解决轮胎转向受损问题的方法

轮胎损坏的原因主要有以下2种:首先是轮胎转向时,与地面摩擦产生的扭力造成轮胎内部扭伤,气泡鼓起,部分在内部扩散,形成整圈气泡,导致轮胎无法承重;其次是轮胎在使用过程中表皮爆开,表面开裂后,轮胎中间的帆布层开裂。

轮胎损坏的情况可从3方面解决:一是尽量减少大车转向,要求轮胎吊沿着行龙通道直线行走,但这样就牺牲了轮胎吊的灵活性;二是在指定路面安装转向钢板,轮胎吊仅在指定钢板上进行大车转向,一定程度上减小轮胎与地面的摩擦因数,但轮胎承受的扭力仍在,一段时间后还是会被扭破;三是在大车平衡梁下安装液压顶升转向装置,转向时将整台轮胎吊顶起,使轮胎脱离地面,使大车轮胎在无任何阻力的情况下完成转向动作。

1.1液压顶升转向装置的硬件设计

液压顶升转向装置包括可与地面支撑的顶升圆盘、顶升圆盘上安置的顶升油缸、顶升油缸上安置的顶升支架以及安装在大车平衡梁下的转向油缸、锁销油缸、定位油缸和限位开关等。液压顶升转向装置装有液压控制系统,包括连接在液压管路上的电控箱、电磁阀和时间继电器等。液压控制系统安装在大车两侧,以控制大车两侧顶升油缸的伸缩和转向协调同步。油缸系统设定工作压力2.5万kPa,顶升油缸行程,顶起时轮胎底部距离地面近,顶升油缸全行程时间。

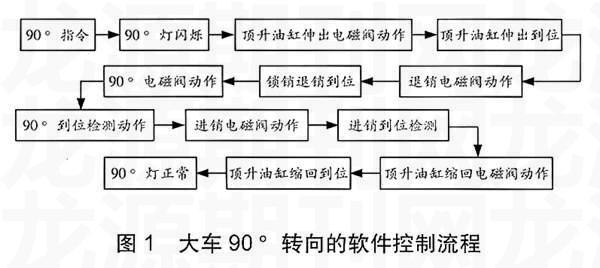

1.2液压顶升转向装置的软件控制

以大车90°转向为例说明液压顶升转向装置的软件控制流程(见图1)。首先,必须使轮胎脱离地面,才能完成下个动作;其次,转向动作指令下达后,顶升油缸必须动作,然后才能进退销、转向。这些均由软件控制自动完成。

在控制上充分考虑与原有界面的一致性,保留手动转向功能。在可编程逻辑控制器(PLC)上增加12个输入点和4个输出点,其中:4个输入点分别检测柴油机房侧和电器房侧的顶升油缸伸缩手动选择开关,8个输入点分别检测各顶升油缸伸缩到位情况,4个电磁阀输出点为顶升油缸伸缩电磁阀信号点。

2应用液压顶升转向装置的效果及意义

根据广州港某公司目前的实际情况,在加装液压顶升转向装置后,有效减少轮胎消耗60%以上;转向轴承所受冲击由于整个大车支座被顶起而降低,无形中延长了使用寿命。

加装液压顶升转向装置后的轮胎吊在转向位置的选择上更加灵活,不再局限于指定路面,轮胎吊的灵活性得到更充分的发挥;原先安装轮胎转向板的日常维护费用也可节省;操作方面与原来基本一致,简单快捷;完成1次转向的时间较原来延长15~,对工作效率的影响可以忽略;更换轮胎时不再需要使用千斤顶,直接使用顶升装置就可将轮胎吊顶起,然后进行轮胎更换的相关操作,节省了购买大吨位千斤顶的高额费用。

3结束语

液压顶升转向装置的应用最大限度地解决了轮胎吊的轮胎因转向而产生的磨损和开裂问题。该装置在维护方面相对简单,不改变司机原有的操作习惯,能满足码头使用和维护的需要。