危险废物处置中心焚烧处置设施性能测试探究

2025-02-20刘琪邴欣王迪迪

关键词:危险废物,焚烧处置,性能测试

DOI编码:10.3969/j.issn.1002-5944.2025.03.038

0 引言

随着工业化进程的加速,化工行业在为经济发展作出贡献的同时,也产生了大量的危险废物[1]。这些废物不仅对环境造成了严重威胁,还对人类健康产生潜在风险。因此,安全高效的危险废物处置成为当今社会亟待解决的重要课题。焚烧处置作为一种有效的危险废物管理技术,以其高温分解和资源回收的优势,逐渐成为许多国家和地区的主要选择[2]。本研究聚焦于某化工焚烧设施的性能测试,旨在通过系统的实验与分析,评估其在危险废物焚烧过程中所展现的处理能力与环保效果。该焚烧设施采用先进的多级焚烧技术,结合余热回收和烟气净化系统,设计为双炉交替运行,以确保在高负荷情况下的稳定性与高效性。通过对入炉废物的成分分析及焚烧过程的各项性能指标监测,力求全面了解该设施的运行状况及其对环境的影响。

1 某化工焚烧设施简介

某化工焚烧设施采用先进的多级焚烧技术,主要包括预处理系统、主焚烧炉、余热回收系统和烟气净化系统等关键部分。该设施设计为双炉(A炉和B炉)交替运行,确保在高负荷情况下依然能够稳定高效地处理化工废物。主焚烧炉采用高温焚烧技术,炉温可达1100℃,并配备强制供风系统,以保证废物在焚烧过程中充分燃烧,确保有害物质的分解效率超过99.99%。焚烧过程中,废物的热值被充分利用,产生的热量不仅用于维持焚烧反应,还通过余热回收系统转化为蒸汽,进一步用于发电或供热。烟气净化系统则采用“干法脱酸+活性炭吸附+布袋除尘”组合工艺,确保烟气中有害物质的去除率达到极高水平。具体而言,烟气在经过干法脱酸装置后,利用消石灰和活性炭的化学反应去除酸性气体和重金属,随后通过布袋除尘器去除颗粒物,确保排放浓度符合国家环保标准。此外,为了防止氮氧化物的生成,焚烧设施还配备了选择性非催化还原(SNCR)系统,能够有效去除烟气中的氮氧化物,降低环境污染风险。整个焚烧设施的设计与运行均遵循严格的环保标准,致力于实现资源的高效利用和环境的可持续发展。

2 入炉废物分析

该化工焚烧设施收集的入炉废物主要来源于各类化工生产单位,包括生产过程中的废料、过期或废弃的化学品、清洗及维护过程中的污染物、包装材料等[3]。这些废物通常含有有机溶剂、重金属、酸碱物质及其他有害化学成分,具有较强的危险性和污染性。对该焚烧设施的入炉废物进行物理特性分析,将其划分为可燃类和非可燃类两种,其中可燃类占比高达78.45%。具体成分包括:有机溶剂类(30.12%)、塑料包装材料(20.25%)、纸类(15.80%)、纤维布类(6.28%)、其他可燃物(6.00%)。非可燃类占比为21.55%,主要包括:金属废料(8.45%)、玻璃容器(10.30%)、陶瓷及其他无机物(2.80%)。通过对入炉废物的化学组成进行检测,发现可燃成分主要为有机溶剂、塑料及纸类等,这些成分的热值普遍较高,且在焚烧过程中能够有效释放热能,促进废物的完全燃烧。此外,化工废物的处理采用热解焚烧方式,不仅能够实现废物的减量化,还能有效分解废物中含有的有害化学成分,减少对环境的影响。

3 性能测试工作内容

3.1 测试基质及物料投加

(1)性能指标测试。①焚烧炉温度:测定焚烧炉的工作温度,确保在规定的温度范围内运行。②烟气停留时间:评估烟气在焚烧炉内的停留时间,以保证充分的焚烧反应[4]。③燃烧效率:测试焚烧过程中废物的燃烧效率,确保达到设计标准。④重金属去除率:检测焚烧过程中重金属的去除效率,确保排放物中重金属含量符合标准。

(2)设备运行参数。①废物进料特性:分析废物的进料速率,包括重金属及有机氯的进料速率。②焚烧工艺参数:烟气急冷前氧含量;二燃室进出口处温度;烟气急冷之前的烟气流量;烟气净化设施出口烟气流量;焚烧炉进料口处的最小负压。③净化设备运行参数:急冷塔进出口温度;烟气净化设施入口气体温度;布袋除尘器的压差;碱性物质及活性炭的喷入速率。

(3)烟气排放指标。①颗粒物:测定烟气中的颗粒物浓度。②氮氧化物:评估烟气中的氮氧化物排放量。③硫氧化物:检测烟气中硫氧化物的含量。④挥发性有机物:分析烟气中的挥发性有机物浓度。⑤二噁英类物质:对烟气中二噁英类物质进行检测,确保其浓度在安全标准范围内。

3.2 性能测试步骤

具体步骤如下:

第一步:进行常规指标的检测,包括废物中有机物、重金属(如铅、汞、镉等)、颗粒物、二氧化硫、氮氧化物、一氧化碳、氯化氢以及二噁英类等污染物。每台焚烧炉(A炉和B炉)检测一个周期,以确保全面评估焚烧废物的成分和潜在的环境影响。

第二步:在进行性能测试之前,首先进行工况调整,确保焚烧设施的运行工况达到90%以上的稳定性。同时,对在线仪表进行核查,确保各项监测设备正常工作[5]。待流动工况稳定后,开始性能指标的检测,包括焚烧炉的温度、烟气停留时间、燃烧效率、重金属去除率等。每台焚烧炉检测一个周期,AB炉共计检测一天。

第三步:在性能测试过程中,实时监控焚烧炉的运行参数,记录焚烧温度和烟气成分变化,确保焚烧过程中的数据准确可靠。同时,定期取样分析废气,评估烟气净化系统的有效性。

第四步:根据检测结果进行数据分析,评估焚烧处置设施的运行情况是否符合国家环保标准和设计要求,特别关注有害物质的去除率和排放浓度是否在安全范围内。

4 测试结果

4.1 废物特征参数

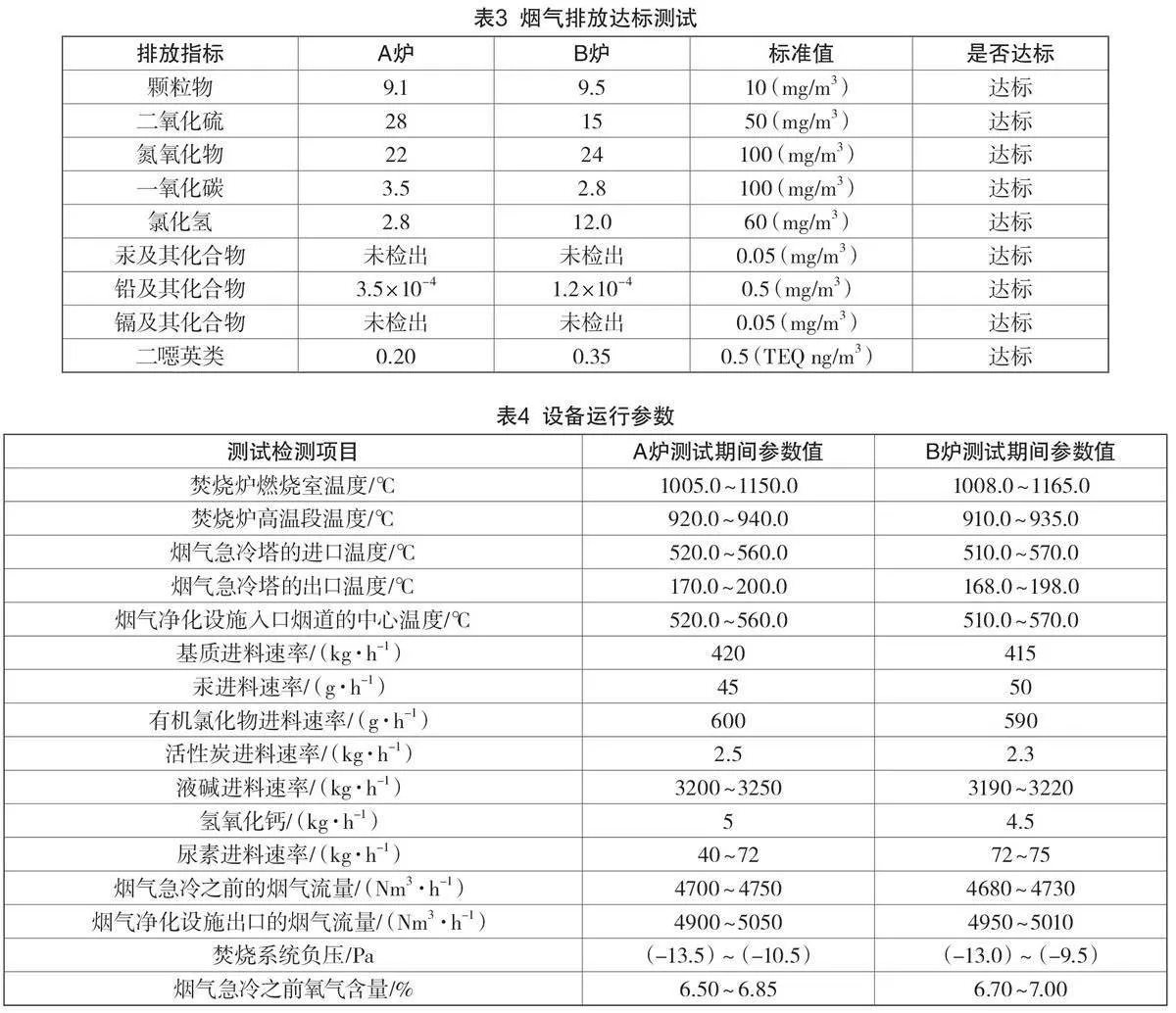

根据性能测试的要求,对焚烧过程中所用化工废物的特征参数进行了详细检测。为确保测试的准确性与可靠性,选取了多种化工废物进行分析,具体参数及检测结果如表1所示。

在入厂测试前,依据上述测量结果进行了药剂的配置,以确保焚烧过程中的化学反应能够有效进行,达到预期的环境保护效果。测试结果表明,所选化工废物的特征参数符合焚烧设施的设计要求,为后续的性能评估提供了重要依据。

4.2 系统性能指标测试

测试结果如表2所示。

通过以上测试结果,看出该焚烧设施在各项性能指标上均符合国家环保标准,显示出良好的运行状态与高效的污染物去除能力。特别是在氯化氢和金属汞的去除效率方面,均达到了98%以上,充分体现了焚烧设施的环保性能。

此外,烟气停留时间和燃烧效率均高于设定的判定值,表明焚烧过程中的废物燃烧充分,进一步降低了有害物质的排放风险。氧含量的检测结果也在安全范围内,确保了焚烧过程的稳定性。

4.3 烟气排放达标测试

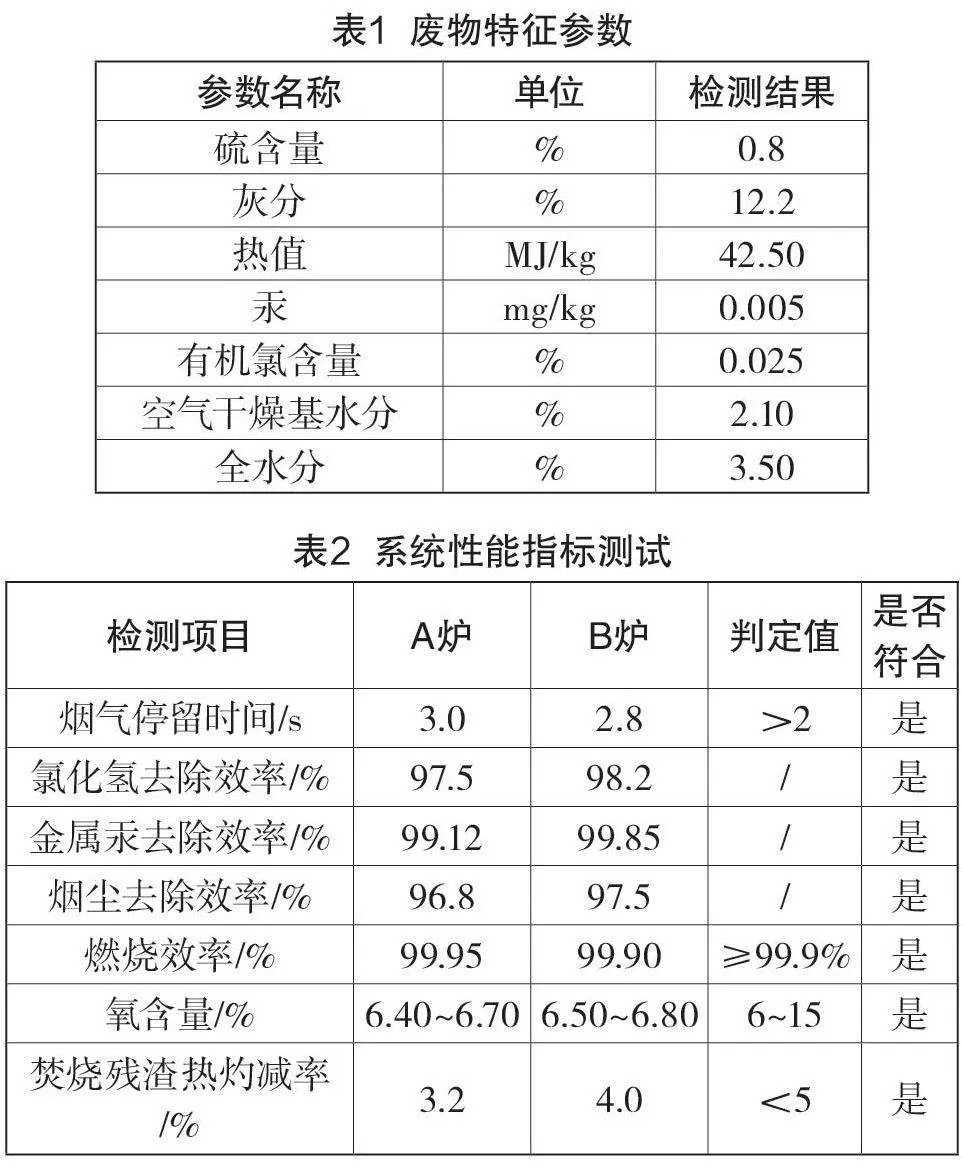

在某化工焚烧设施的烟气排放达标测试中,对烟气中各项污染物的浓度进行了详细检测。烟气排放达标测试如表3所示。

根据本次检测结果分析可知,某化工焚烧设施的烟气各项排放指标均能够满足国家环保标准要求。特别是在颗粒物、二氧化硫和氮氧化物等主要污染物的排放浓度上,均显著低于标准值,表明焚烧设施在运行过程中有效地控制了污染物的排放。此外,汞及其化合物和镉及其化合物均未检出,进一步证明了该设施在有害物质去除方面的高效性。整体来看,该化工焚烧设施在烟气排放方面的表现良好,充分体现了其先进的焚烧技术和严格的环保管理,确保了对环境的有效保护。

4.4 设备运行参数

设备运行参数如表4所示。

5 结语

某化工焚烧设施在危险废物的处置过程中展现出优异的性能和环保效果。通过全面的性能测试与分析,验证了该设施在焚烧效率、污染物去除以及烟气排放达标等方面的卓越表现。未来,建议继续优化焚烧工艺和环保耗材的使用,以进一步提高资源利用效率,降低环保成本,确保焚烧设施在安全、环保的前提下,实现可持续发展目标。此研究为化工废物焚烧技术的改进与推广提供了有价值的参考,推动了化工行业在危险废物处理领域的环保进步。

作者简介

刘琪,本科,工程师,研究方向为环境监测、危险废物鉴别。

(责任编辑:袁文静)