基于自适应续流比的混合式步进电机转矩脉动抑制方法

2025-01-25王焜刘宝泉刘艺张浩铭刘俊

摘 要:混合式步进电机细分驱动存在较大的电流纹波,导致转矩脉动明显.通过分析H桥驱动电路的续流过程,提出一种基于自适应续流比的混合式步进电机转矩脉动抑制方法.该方法利用环型分配器产生的细分指令电流iref与实际电流i相比较,以区分当前时刻所需的续流模式.在快速续流模式下,实时监测电流指令与实际电流的差值Δiref,通过自适应系数k动态调节续流时间,直至电机相电流快速下降至给定电流iref后切换至缓慢续流模式.对续流时长与快速续流占总续流时间的比例自适应调节以适应不同工况下步进电机的平稳运行,有效降低了转矩脉动.最后,搭建MATLAB/Simulink仿真平台并进行实验验证,结果表明,与传统混合续流控制相比,所提方法能够有效减小步进电机的转矩脉动.

关键词:混合式步进电机; 自适应续流比; 电流纹波; 转矩脉动

中图分类号:TM30

文献标志码: A

Torque ripple suppression method for hybrid stepper motor based on adaptive freewheeling ratio

WANG Kun1, LIU Bao-quan1*, LIU Yi1, ZHANG Hao-ming1, LIU Jun2

(1.School of Electrical and Control Engineering, Shaanxi University of Science amp; Technology, Xi′an 710021, China; 2.Xi′an XD High Voltage Apparatus Co., Ltd., Xi′an 710018, China)

Abstract:Hybrid stepper motors exhibit significant torque ripple due to high current ripple during subdivision driving.This paper proposes an adaptive freewheeling ratio control method for hybrid stepper motors,building upon the analysis of the current continuation process in the H-bridge driver circuit.The method utilizes a subdivision current command iref,generated by a ring allocator,to distinguish the current continuation mode at each moment.In the fast continuation mode,the real-time difference between the current command and the actual current Δiref is continuously monitored.An adaptive coefficient k dynamically adjusts the duration of fast continuation until the motor phase current rapidly decreases to iref,transitioning into the slow continuation mode.By adaptively regulating the charging time and the proportion of fast continuation time to the total continuation time,this approach enables smooth operation of the hybrid stepper motor under different operating conditions,effectively reducing torque ripple.A simulation platform using Matlab/Simulink is construct and experimental verification is carried out.The results demonstrate that the proposed method achieves lower torque ripple compared to the traditional mixed freewheeling mode control.

Key words:hybrid stepper motor; adaptive freewheeling ratio; current ripple; torque ripple

0 引言

步进电机具有调速范围宽、制造成本低、可开环控制、易于起动等特点,被广泛应用于工业和消费类产品[1].由于步进电机的结构及运行特点,其在整步驱动控制时步距角较大、转速不够平稳,容易产生大的转矩脉动,严重时会失步、走步轻重不一,从而带来噪音对系统造成不利影响[2].为解决步进电机步距角大、转矩脉动及电流纹波等问题,目前主要采用细分控制[3]和续流模式方法来解决此类问题.

文献[4]在高低频时使用不同的续流方式,低频时在绕组两端并联续流二极管和电阻,高频时在功率管两端并联TVS管以保证续流速度,但这种方法只能轻微减弱电机转矩脉动,效果不明显;文献[5]将快速续流及缓慢续流按照固定百分比应用在每一微步中,但是此百分比取决于电源电压、电机特性、工作电流、电机转速、反向电动势等,并且电机运行途中参数会发生变化,调节续流模式困难;文献[6]中通过控制H桥中各开关器件的导通与关断控制端电压,从而控制绕组电流,利用不同斩波方式提出快速续流、缓慢续流及给定信号的上升沿采用慢续流,下降沿采用快续流的混合续流;文献[7]提出一种智能调节续流模式,通过模糊自适应PID调节器,得到快速续流的比例,自动计算最优的续流模式,自适应电机各项参数,但不能实时观测系统所受的内外扰动大小.

本文针对混合式步进电机的细分驱动导致转矩脉动的问题,提出基于自适应续流比的混合式步进电机转矩脉动抑制方法.在细分的前提下实时监测电机相电流,以实时电流差值Δiref为自变量,通过系数k自适应调节快速续流的时间长度,从而控制步进电机的绕组电流,提高电机细分控制运动性能,使电机的相电流正弦度更高、纹波更小,从而使转矩脉动更小,运行更为平稳.

1 步进电机转矩脉动产生机理

在细分控制下,步进电机由于其自身特性仍表现为单步运动[8].在细分状态下,每次的运动被细分为微步,其中1微步等于1整步除以细分数.细分控制主要是逐步调整每个整步的各相电流呈现出阶梯状变化,从而使每相电流曲线呈现为正弦波形状[9-11].步进电机的电磁转矩表达式为:

T=E0I/ωm

(1)

式(1)中:E0为反向电动势.

进行坐标变换后,d-q坐标系下电磁转矩方程为:

Te=Zr(Ld-Lq)idiq+ZrMsrImiq

(2)

两相步进电机的交链磁通与电流模型如图1所示,其中电机以角速度ω旋转,A相领先B相90°.

两相电流方程与激磁磁通在A、B相交链部分分别如公式(3)和公式(4)所示[12,13]:

ia=Icosωtib=Isinωt

(3)

φA=φcosθφB=φsinθ

(4)

转子与定子的转动磁场以负载角θ=ωt-δ同步转动,设A、B相转矩分别为TA、TB,合成转矩T为两相微步进驱动时所得,采用最简单模型,N=1,Nr=1,则转矩公式:

TA=iA(dφA/dt)=-IφcosωtsinθTB=iB(dφB/dt)=-IφsinωtcosθT=TA+TB

(5)

根据式(5)得出两相永磁式步进电机电磁转矩方程[14]:

T=Iφ-Iφcosωtsin(ωt-δ)+sinωtcos(ωt-δ)

(6)

电机的电磁转矩和齿槽转矩中的非正弦分量也会导致运动过程中产生谐波,对电机实际运行会产生影响,在考虑三次谐波的影响下,电机的交链磁通可表示为[14]:

φA=φ(K1cosθ+K3cos3θ)φB=φ(K1sinθ+K3sin3θ)

(7)

式(7)中:K1为基波系数,K3为三次谐波系数.若电机采用细分控制,则电磁转矩可表示为:

Te=iA(dφA/dθ)+iB(dφB/dθ)=IφK1sinδ-3K3sin(2ωt-3δ)

(8)

式(8)中:第一项为恒定转矩,第二项为含ω的振动转矩,即磁场三次谐波的影响.对于混合式步进电机调制方式而言,通常采用正弦脉宽调制(SPWM)方法,然而这会引发大量与开关频率有关的电流谐波,这些成分随电机转动时旋转角θ的变化而变化,导致定子与转子压缩和膨胀,从而产生转矩脉动,并通过外壳向外辐射噪声.假设定子电流只在d轴产生热量,在q轴产生电磁转矩,并且电磁转矩只和iq相关,则公式(8)可简化为[15,16]:

Te=ZrMsrImiq

(9)

综上所述,步进电机转矩脉动的主要影响因素为电机运行中各种干扰量及电磁转矩和齿槽转矩中产生的非正弦分量.

2 步进电机的续流策略

对于两相混合式步进电机,驱动拓扑通常采用8只MOS管组成的2对H桥.当绕组电流需要变化时,左右桥臂MOS管交叉导通.当实际电流大于给定电流时,PWM控制信号会使MOS管关断,通过绕组电感消耗回路能量.根据MOS管开关状态的不同,存在两种续流回路,即快速续流回路和缓慢续流回路.

2.1 快速续流

在快速续流模式下,当所有MOS管关闭时,电机绕组中的电流通过MOS管的体二极管迅速下降到零或下降到下一个PWM周期[17,18].图2为一相绕组的H桥电流原理图,在快速续流模式中,H桥电路中的四个MOS管同时关闭,绕组中的电流通过电源电路的反向二极管续流.此时,绕组上的电压为Vs + 2Vd,其中Vs表示控制电路的电压,二极管压降为Vd.电机绕组中的电流将通过电源电路的两个反向二极管进行续流.快速续流模式可以有效减少电机和驱动器中的电磁干扰,降低了功耗.然而,此方法对电流变化十分敏感,因而在低速运行时会产生较大的电流纹波,影响步进电机的控制精度[19].

2.2 缓慢续流

在缓慢续流模式下,电机通过上桥臂和下桥臂的MOS管实现续流,利用绕组本身的电感-电阻(LR)特性来消耗能量,从而使电流缓慢地衰减[20,21].图3为一相绕组H桥的电流续流回路示意图.

在此模式下,上桥臂和下桥臂的MOS管导通,电流通过两个MOS管流入电机绕组.电流下降速度取决于电机的电气时间常数,无法被低压侧的接地串联电阻检测到,相比于快速续流,电流下降所需时间更长.缓慢续流相当于电机绕组短路,起到阻尼作用.电流产生的电磁转矩与电机的惯性力矩相对抗,产生快速制动效果,电流纹波小,但响应时间长,加上反向电动势的影响,实际电流无法按照所需的正弦曲线变换,从而会降低电机控制性能.

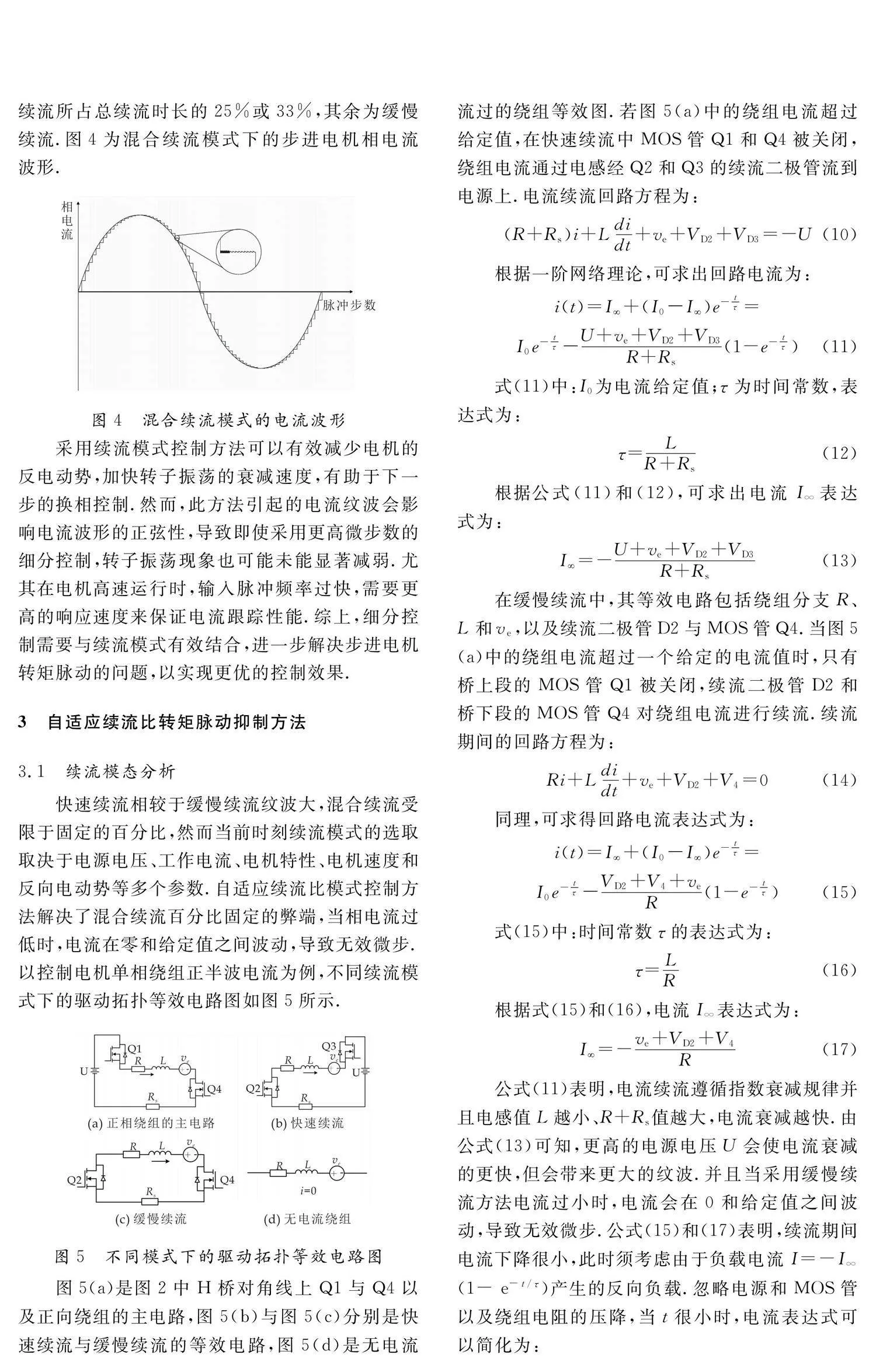

2.3 混合续流

混合续流是快速续流与缓慢续流的结合,快速续流可以实现电流快速跟踪,而慢速续流有利于减小电流纹波.为优化细分控制性能,混合续流结合了慢速和快速续流两者的优势.缓慢续流用于电流波形的上升部分,以减少反电势的影响,快速续流用于下降部分,快速跟踪电流给定.混合续流通常是在一个周期内设置慢速续流与快速续流的比例,一般起始为快速续流模式,快速降低电流并跟踪至目标值,之后为慢速续流,减小电流纹波.可以通过调整慢速与快速续流的比例,实现对电机细分驱动的不同效果.一般情况下,在混合续流模式中,快速续流所占总续流时长的25%或33%,其余为缓慢续流.图4为混合续流模式下的步进电机相电流波形.

采用续流模式控制方法可以有效减少电机的反电动势,加快转子振荡的衰减速度,有助于下一步的换相控制.然而,此方法引起的电流纹波会影响电流波形的正弦性,导致即使采用更高微步数的细分控制,转子振荡现象也可能未能显著减弱.尤其在电机高速运行时,输入脉冲频率过快,需要更高的响应速度来保证电流跟踪性能.综上,细分控制需要与续流模式有效结合,进一步解决步进电机转矩脉动的问题,以实现更优的控制效果.

3 自适应续流比转矩脉动抑制方法

3.1 续流模态分析

快速续流相较于缓慢续流纹波大,混合续流受限于固定的百分比,然而当前时刻续流模式的选取取决于电源电压、工作电流、电机特性、电机速度和反向电动势等多个参数.自适应续流比模式控制方法解决了混合续流百分比固定的弊端,当相电流过低时,电流在零和给定值之间波动,导致无效微步.以控制电机单相绕组正半波电流为例,不同续流模式下的驱动拓扑等效电路图如图5所示.

图5(a)是图2中H桥对角线上Q1与Q4以及正向绕组的主电路,图5(b)与图5(c)分别是快速续流与缓慢续流的等效电路,图5(d)是无电流流过的绕组等效图.若图5(a)中的绕组电流超过给定值,在快速续流中MOS管Q1和Q4被关闭,绕组电流通过电感经Q2和Q3的续流二极管流到电源上.电流续流回路方程为:

(R+Rs)i+Ldidt+ve+VD2+VD3=-U

(10)

根据一阶网络理论,可求出回路电流为:

i(t)=ISymboleB@+(I0-ISymboleB@)e-tτ=I0e-tτ-U+ve+VD2+VD3R+Rs(1-e-tτ)

(11)

式(11)中:I0为电流给定值;τ为时间常数,表达式为:

τ=LR+Rs

(12)

根据公式(11)和(12),可求出电流I∞表达式为:

ISymboleB@=-U+ve+VD2+VD3R+Rs

(13)

在缓慢续流中,其等效电路包括绕组分支R、L和ve,以及续流二极管D2与MOS管Q4.当图5(a)中的绕组电流超过一个给定的电流值时,只有桥上段的MOS管Q1被关闭,续流二极管D2和桥下段的MOS管Q4对绕组电流进行续流.续流期间的回路方程为:

Ri+Ldidt+ve+VD2+V4=0

(14)

同理,可求得回路电流表达式为:

i(t)=ISymboleB@+(I0-ISymboleB@)e-tτ=I0e-tτ-VD2+V4+veR(1-e-tτ)

(15)

式(15)中:时间常数τ的表达式为:

τ=LR

(16)

根据式(15)和(16),电流I∞表达式为:

ISymboleB@=-ve+VD2+V4R

(17)

公式(11)表明,电流续流遵循指数衰减规律并且电感值L越小、R+Rs值越大,电流衰减越快.由公式(13)可知,更高的电源电压U会使电流衰减的更快,但会带来更大的纹波.并且当采用缓慢续流方法电流过小时,电流会在0和给定值之间波动,导致无效微步.公式(15)和(17)表明,续流期间电流下降很小,此时须考虑由于负载电流I=-I∞ (1- e-t/τ )产生的反向负载.忽略电源和MOS管以及绕组电阻的压降,当t很小时,电流表达式可以简化为:

I=VR+Rs(1-e-tτ)≈VR+Rs×tτ=VL×t

(18)

公式(18)表明在一个PWM周期内,绕组电流下降到0和最大值之间.若给定电流值Vg/Rs低于最大值,会导致电流纹波,引发绕组中的等效直流电流值出现明显误差,增加给定电压值或提高开关频率可以有效改善这种情况.

3.2 自适应续流比控制方法

自适应续流比控制方法将一个PWM周期分为三个阶段:初始阶段、快速续流和缓慢续流.在此过程中,使用固定的关断时间Tdown,而快速和缓慢续流的比例在控制周期中动态优化.当电流低于目标值时,系统持续检测电流,PWM保持开启Ton时间,直到电流达到目标值.随后,在Tdown期间采用缓慢续流模式.当电流超过电流给定值iref时,续流模式切换到快速续流,运行一段时间Tfast.以实时电流差值Δiref为自变量,决定了快速续流时长Tfast的时间上限Tfast-max.同时,通过自适应系数k调节快速续流的作用时长,直至电机相电流快速下降至iref,随后进入缓慢续流模式.在快速续流模式期间检测电流,若电流达到给定值,则立即进入缓慢续流模式,根据电流超调量调节时长.若在Tfast-max后电流仍未达到目标值,续流模式将切换为缓慢续流模式以确保相电流的纹波在较小的范围内.简而言之,通过调整快速续流作用的比例,使得系统响应速度提高,同时保证电流纹波较小.自适应调节系数k以及Tfast-max的表达式分别为:

k=12iref1-iref2

(19)

Tfast-max=knfast

(20)

式(19)、(20)中:iref1和iref2分别为变换前后的目标电流值,nfast为快速续流单位时间内的电流下降值.图6和图7为采用自适应续流比控制的电流上升和下降的电流曲线.

图6 自适应续流比方法电流上升曲线

图7 自适应续流比方法电流下降曲线

从图6可以看出,随着电流给定增加,实际电流能在第2个PWM周期跟踪到电流给定值.在第一个PWM周期内,相电流上升阶段,实时监测电流直至达到给定电流iref1,PWM开启时长为Ton,随后进入作用时间为Tdown的缓慢续流,直至下一个PWM周期.第二个PWM周期内,增加PWM开启时长,令其追踪到给定,随后进入缓慢续流阶段.给定电流增加阶段的步进电机相电流大小为:

i(t)=-ve+VD2+V4R,i≤Iref

(21)

由图7看出,相电流指令减少时,初始阶段PWM保持开启Ton时间直到电流达到目标值iref1,之后进入时长为Tdown的缓慢续流模式.在第二个PWM周期中,目标电流下降至iref2,相位电流远高于目标电流值,通过实时计算电流差值Δiref和自适应系数k调节快速续流的时间长度Tfast-max,在系统进入快速续流模式后,以时长为T1的缓慢续流模式执行完一个PWM周期的续流.在第三个PWM周期中,相电流仍然高于参考电流iref2,计算电流误差大小,若误差大于一定值,则其工作模式与第二个PWM周期相同;随着误差的减少,系统进入持续时间为Tfast的快速续流,当实际电流与目标值电流相等后立即转换为缓慢续流,Tdown时间内Tfast的比例也相应减少,处于Tfast内的步进电机相电流大小为:

i(t)=i(t1)-nfast×Tfast, Tfasti(t2)-nslow×T1, T1

(22)

式(22)中:nslow为缓慢续流单位时间内的电流下降值.

当电机实际相电流i(t)≤Iref时,电机相电流大小为:

i(t)=-ve+VD2+V4R

(23)

其中,Tdown与T1、Tfast关系式为:

Tdown=Tfast+T1

(24)

自适应续流比控制流程图如图8所示.

图8 自适应续流比模式流程图

系统通过环型分配器输出的目标电流值和混合式步进电机的实测电流值作差,来实现电机细分控制.

4 仿真分析

利用Matlab2018a/Simulink仿真软件,对所提方法进行验证,步进电机仿真主要参数如表1所示.

4.1 不同续流模态下的电流及转矩脉动对比

为验证自适应续流比控制方法的有效性,在电机供电电压24 V时,将快速续流模式与缓慢续流模式的转矩进行对比.图9为采用快速续流和缓慢续流模式的电流波形.从图9所示的电流仿真波形可以看出,在缓慢续流模式的电流纹波比快速续流模式小,波动大小约为0.171 A,在快速续流下电流纹波大小为0.462 A.

图10与图11分别为步进电机在快速续流模式下,相电流和转矩脉动的仿真波形图,在整个仿真过程中其他参数均保持不变.从图10及图11可以看出,采用快速续流模式时,相电流纹波较大并且电机转矩脉动幅值波动大,在每个周期中转矩脉动波动大小约为0.28 N·m.

图12、图13分别为步进电机在传统混合续流模式下,相电流及转矩脉动的仿真波形图.其中,在混合续流模式中,快速续流的占比为22%.从图12、图13可以看出,采用传统续流模式,相电流纹波较大并且电机转矩脉动幅值不稳定,电机运行进入稳态后,转矩波动范围为-0.045~0.050 N·m,波动大小约为0.095 N·m.

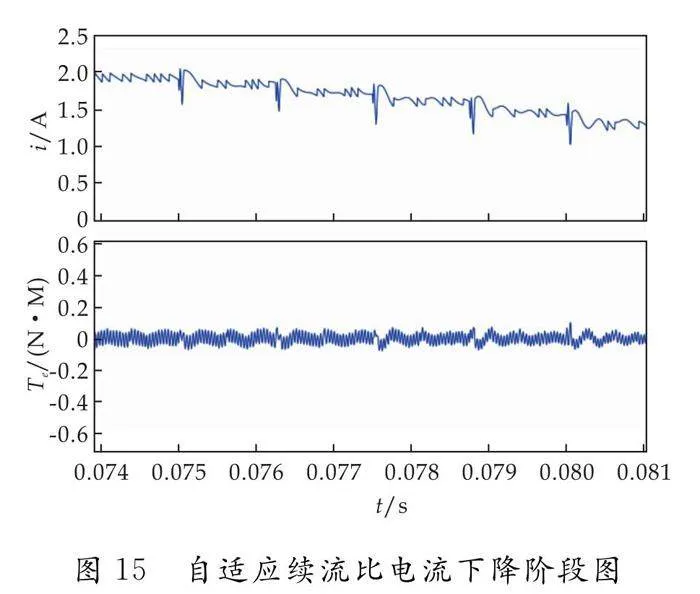

图14、图15分别为采用自适应续流比控制方法时,电机上升阶段和下降阶段的电流、转矩波形图.从图14、图15可以看出,采用自适应续流比控制方法时,相较于传统混合续流,上升阶段与下降阶段相电流纹波均显著减小并且电机转矩脉动幅值稳定,系统达稳态后的转矩脉动范围为-0.050~0.050 N·m,脉动大小约为0.100 N·m.

不同的续流模式下转矩脉动大小的结果对比如表2所示.自适应续流比模式下转矩波动范围相对于传统混合续流更小,转矩幅值相对稳定.

通过对不同续流模式下的电流及转矩仿真结果的分析,可以看出采用自适应续流比控制下的电机相电流更为平滑且转矩脉动抑制效果明显.

4.2 不同电流给定下的转矩脉动对比

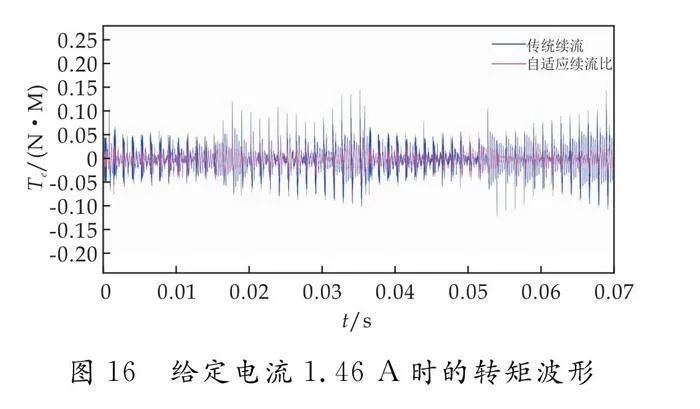

在供电电压24 V,电流给定值分别为1.46 A、2 A、3.76 A时,对比观察转矩脉动波形.图16、图17和图18分别为电流给定1.46 A、2 A、3.76 A时转矩波形.

从图16可以看出,在给定电流为1.46 A时,传统续流模式的转矩脉动范围是-0.10~0.15 N·m,大小为0.25 N·m.而在自适应续流比控制模式下,转矩脉动范围减小为-0.05~0.05 N·m,脉动大小约为0.10 N·m.图17表明,在给定电流为2A时,传统续流模式的转矩波动范围是-0.17~0.18 N·m,大小为0.35 N·m,而采用自适应续流比控制下的转矩脉动范围为-0.07~0.07 N·m,大小为 0.14 N·m.从图18可看出,在电机给定电流3.76 A时,传统续流模式的转矩波动范围是-0.19~0.19 N·m,大小为 0.38 N·m.然而,采用自适应续流比控制后,转矩脉动范围为-0.08~0.12 N·m,脉动大小下降为0.20 N·m左右.

对于不同的电流给定,电机转矩脉动大小对比分析如表3所示.

对比不同的给定电流值,采用自适应续流比方法时,转矩脉动均比采用传统混合续流方法产生的脉动小,相电流更平滑,说明本文提出的方法对于不同的电流给定均有良好的适应性.

4.3 不同负载下转矩脉动对比分析

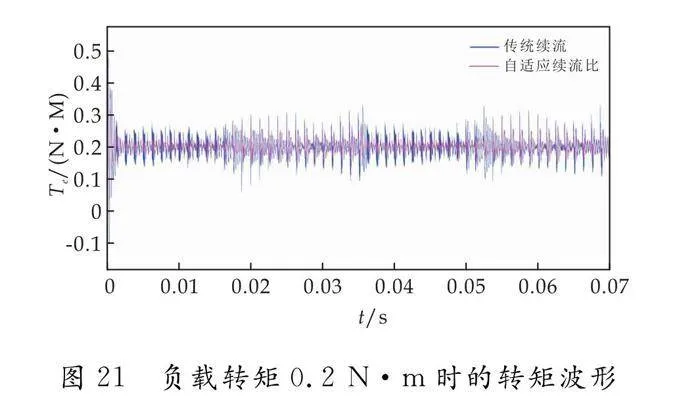

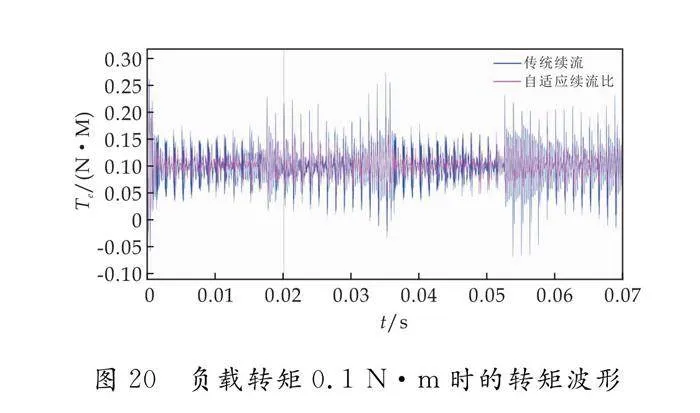

在供电电压24 V,给定电流值2 A,负载转矩分别为0 N·m(空载) 、0.1 N·m和0.2 N·m时,对比观察转矩脉动波形.图19、图20和图21分别为负载转矩0 N·m、0.1 N·m和0.2 N·m的转矩波形.

从图19看出,在空载下,传统混合续流模式下的转矩脉动范围为-0.17~0.18 N·m,大小约为0.35 N·m,而自适应续流比方法下的转矩波动范围是-0.07~0.07 N·m,大小为0.14 N·m.从图20看出,加载0.1 N·m情况下,传统续流模式的转矩波动范围是-0.06~0.27 N·m,脉动大小为0.33 N·m.自适应续流比控制下,转矩脉动范围是0.05~0.19 N·m,大小为0.14 N·m.由图21得,负载为0.2 N·m时,传统续流模式的转矩脉动范围是-0.05~0.34 N·m,脉动大小为0.29 N·m,自适应续流比控制的转矩波动范围是0.14~0.28 N·m,脉动大小为 0.14 N·m.

对不同负载大小下,电机转矩脉动大小对比分析如表4所示.

对比不同的负载大小,相较于传统混合续流而言,不同负载下自适应续流比控制方法的转矩脉动更小,表明了本文所提算法对于不同的负载同样具有较强的适应能力.

5 实验验证

实验平台的整体系统方案设计如图22所示.硬件电路部分分为五个模块,包括电源模块;利用双H桥电路的主电路驱动模块;电机模块;用于电流、速度和转矩反馈的程序下载、反馈模块和通信模块.

5.1 不同电压给定下转矩脉动对比

本文中采用的扭矩传感器量程为0~0.5 N·m,传感器供电电压为10 V.电机的供电电压24 V,在给定电流值分别为1.46 A、2 A和3.76 A时,观察电机转矩脉动波形.图23、图24、图25分别为给定电流1.46 A、2 A、3.76 A时电机的转矩波形.

经过量程换算后得知,实际转矩大小为示波器显示数值大小的50倍.由图23可知,给定电流为1.46 A时,传统续流模式下转矩脉动的大小是0.31 N·m,在自适应续流模式下转矩脉动的大小是0.16 N·m.由图24可知,给定电流为2 A时,传统续流模式下转矩脉动的大小是0.37 N·m,在自适应续流模式下转矩脉动的大小是0.18 N·m.由图25可知,给定电流为3.76 A时,传统续流模式下转矩脉动的大小是0.45 N·m,在自适应续流模式下转矩脉动的大小是0.19 N·m.

5.2 不同负载下转矩脉动对比

在供电电压24 V,给定电流值为2 A,负载转矩分别为0 N·m、0.1 N·m、0.2 N·m时观察电机转矩脉动波形.图26、图27、图28分别为负载转矩为0 N·m、0.1 N·m、0.2 N·m时电机的转矩波形.

由图26可知,负载转矩为0 N·m时,传统续流模式下转矩脉动的大小是0.37 N·m,在自适应续流模式下转矩脉动的大小是0.18 N·m.由图27可知,负载转矩为0.1 N·m时,传统续流模式下转矩脉动的大小是0.41 N·m,在自适应续流模式下转矩脉动的大小是0.15 N·m.由图28可知,负载转矩为0.2 N·m时,传统续流模式下转矩脉动的大小是0.38 N·m,在自适应续流模式下转矩脉动的大小是0.16 N·m.

综上所述,在不同给定电流和负载转矩的情况下,采用自适应续流比模式时,转矩脉动均比采用传统续流模式产生的脉动小,实验结论与仿真结果一致,验证了本文所提出的自适应续流比控制方法的有效性.

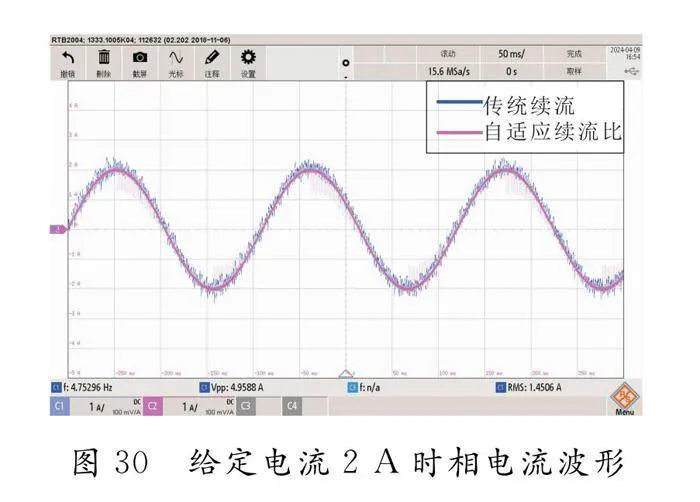

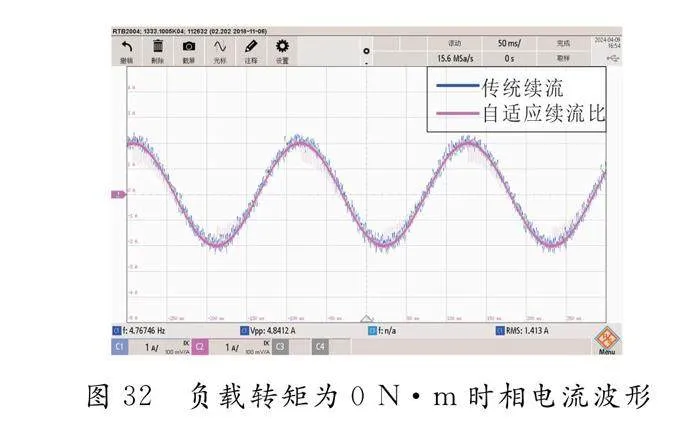

5.3 不同给定下相电流波形对比

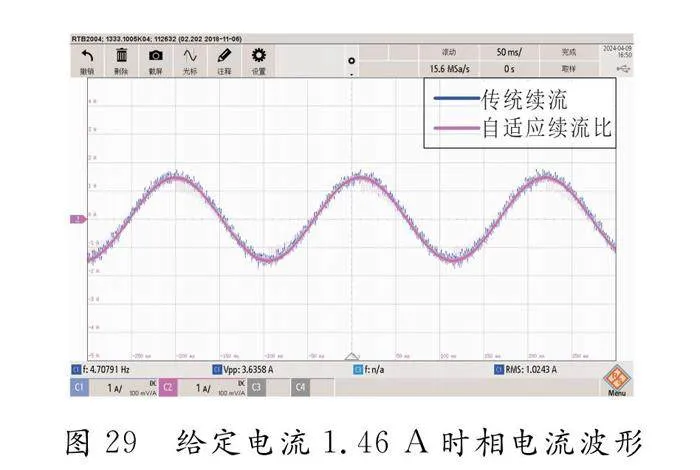

在给定电流值和负载转矩变化时,观察电机相电流波形.图29、图30、图31分别为给定电流1.46 A、2 A、3.76 A时电机的相电流波形.图32、图33、图34为负载转矩为0 N·m、0.1 N·m、0.2 N·m时电机的相电流波形.

由传统续流和最优续流比控制方式下电机的相电流可知,传统续流模式相电流纹波较大,自适应续流比模式下电流纹波较小,但在电流下降阶段仍有较大纹波,步进电机相电流波形相对平滑.实验结果与理论分析结果一致,验证了本文所提控制方法的有效性.

6 结论

针对混合式步进电机采用细分控制时续流模态引发的电流纹波最终导致电机转矩脉动的问题,提出了一种基于自适应续流比的混合式步进电机转矩脉动抑制方法,通过仿真和实验验证了所提出控制策略的可行性和有效性.结论表明:在给定电流分别为1.46 A、2 A、3.76 A 时,相比于传统续流模式,自适应续流比模式控制下转矩脉动分别降低40%、60%、47.37%;在给定负载为0 N·m、0.1 N·m和0.2 N·m下,相比于传统续流模式,自适应续流比控制下转矩脉动分别降低60%、57.58%、51.72%,并且相电流更加平滑.结果证明了所提方法可以在多种场景下有效的减小步进电机转矩脉动.

参考文献

[1] Wang C L,Cao D X.New sensorless speed control of a hybrid stepper motor based on fuzzy sliding mode observer[J].Energies,2020,13(18):34-39.

[2] Hu X L,Zhang Y R,Lu Y.Research on vector control and subdivision drive technology of two-phase hybrid stepper motor based on SVPWM[J].IOP Conference Series:Materials Science and Engineering,2018,381(1):132-140.

[3] 刘媛媛.两相混合式步进电机高精度细分驱动器的设计与实现[J].化工自动化及仪表,2015,42(6):676-679.

[4] 杜永龙,黄惠东,康兴国,等.改善步进电机低频特性的续流回路方法[J].探测与控制学报,2009,31(5):60-63.

[5] 王 睿,吴 峻,黄文君.高动态特性步进电机驱动器系统设计[J].控制工程,2015,22(2):222-226.

[6] 李小虎,王 鹤,许家林.基于新型加减速曲线和实时控制方案的步进电机运行平稳性及噪声研究[J].中国机械工程,2012,23(16):1 907-1 911.

[7] 金博丕,王 宏,李 坦.智能调节续流模式的步进电机细分控制[J].东北大学学报(自然科学版),2022,43(3):390-396.

[8] 葛如愿,福 军.基于super-twisting 滑模的永磁同步电机转矩环控制器设计[J].微电机,2018,52(2):51-55.

[9] 高旭东,许鸣珠,栾东雪.基于DSP的永磁同步电机调速控制研究[J].控制工程,2017,24(7):1 318-1 322.

[10] 曹正策,楚育博.基于自抗扰的永磁同步电机矢量控制系统[J].武汉大学学报(工学版),2020,53(1):67-71.

[11] 李少朋,谢 源,张 凯.基于非线性自抗扰控制器的PMSM直接转矩控制[J].计算机应用与软件,2021,38(7):41-45.

[12] 沐俊文,王仲根.基于负载转矩反馈的永磁同步电机动态面控制[J].计算机仿真,2021,38(5):229-233.

[13] 黄铁隆,李 胜,阮 健.2D伺服阀步进电机式电-机械转换器控制研究[J].高技术通讯,2020,30(12):1 300-1 308.

[14] Yang S M,Lin F C,Chen M T.Micro-stepping control of a two-phase linear stepping motor with three-phase VSI inverter for high-speed applications[J].IEEE Transactions on Industry Applications,2004,40(5):1 257-1 264.

[15] Gaan D R,Kumar M,Sudhakar S.Frequency modulation based microstepping of stepper motor for real time position tracking applications[C]// IEEE International Conference on Power Electronics.Trivandrum:Drives and Energy System,2016:1-6.

[16] Wang X,Lu S,Zhang S.Rotating angle estimation for hybrid stepper motors with application to bearing fault diagnosis[J].IEEE Transactions on Instrumentation and Measurement,2020,8(69):5 556-5 568.

[17] Wang R,Wu J,Huang W J.Design of high dynamic performance driver for stepper motor[J].Control Engineering of China,2015,22(2):222-226.

[18] Maimi P,Cammanho P P,Mayugo J A.A continuum damage model for composite laminates:Part Ⅱ-Computational implementation and validation[J].Mechanics of Materials,2007,39(10):909-919.

[19] 姜康宁,易灵芝,胡炎申.基于改进型自抗扰控制器的NPC三电平逆变器中点平衡策略[J].电工电能新技术,2019,38(12):28-33.

[20] 冒建亮,叶 桦,李 奇.基于FPGA的步进电机电流优化控制策略[J].信息与控制,2015,44(5):585-591.

[21] 于中奇,杜昭平,王伟然.基于模型预测控制的永磁同步电机改进自抗扰系统研究[J].传感器与微系统,2022,41(7):52-56.

【责任编辑:陈 佳】