过好紧日子,奔向好日子

2025-01-23刘强

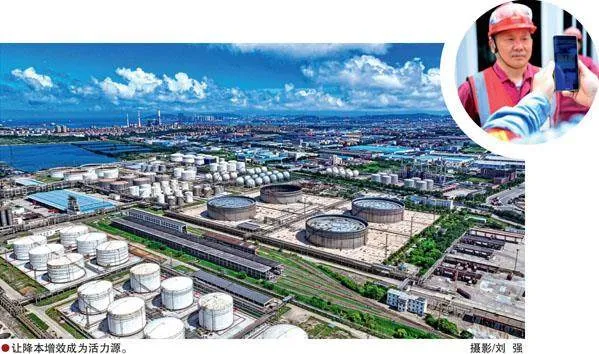

青岛炼化加强成本管理,激活创效动力,打好降本增效攻坚战。

过去一年来,青岛炼化找准成本管理的重点、难点、突破点,持续推进系统性成本管理体系建设,打好降本增效攻坚战,以“既要干出来又要省出来”的决心,加快构建企业成本竞争优势,为提升企业效益和高质量发展贡献力量。

2024年1至11月,公司成品油实现了全产全销,高标号汽油、聚丙烯专用料、航煤等高效益产品出厂量同比明显增长,降本增效成果斐然,效益在中国石化炼化企业中位居前列。

攥紧成本小海绵

“成本就像海绵里的水,只要挤一挤总是有的。成本管控最直观的体现就是数字。必须把成本管控各项计划精确到小数点后。要做好降本增效,必须完善基础数据,构建起有效的数据链。”青岛炼化发展计划部经理张成如是说。

青岛炼化重点从源头抓好节约、统筹抓好计划优化、精心抓好生产组织、提升服务拓宽市场、推进价值管理提升等多个方面入手,制定了七大类60项精打细算增效益的具体措施。

围绕降本增效攻坚行动,公司成立了攻坚创效专题小组,明确时序计划,形成“工作项目化、项目清单化、清单责任化、责任考核化”,建立“一周一回顾、一月一例会、一季一通报”“三个一”抓落实机制,实现了“协调、督查、再协调”工作闭环,切实打好降本增效攻坚战。

公司对照年度经营指标完成情况,以挤海绵的精神确立确保值、力争值、奋斗值“三档责任指标”和预计增效目标,对全年材料费、吨油氢耗、供电标煤耗等成本管控指标进行深度分析和重新测定,逐级逐项将指标分解到责任部门、责任人,将责任明确到个人、将管控落实到个人、将成本考核到个人,完善全员、全过程、全方位的“全成本”管控体系,努力打造各层级和全体干部职工齐抓共管的成本控制网络,同时突出预算管理主线,从生产经营流程中拓展降本空间。

“成本压缩不仅是考核出来的,而且是激励出来的。”青岛炼化财务资产部经理殷晖表示。

激励从一线开始。公司规定,如果所在的装置在运行部月度降本增效竞赛中获得第一名,集体会得到3000元的奖励,分到每名操作工手中有三四百元。

“装置生产的成本与我们的收入息息相关,可不能大手大脚地花钱。要精打细算地过好日子。”青岛炼化炼油一部三班副班长孙继辉笑着说。通过分解落实、节奖超罚,有效提高了全员降本增效的积极性。

激活创效动力源

“省下来的就是赚下来的。”青岛炼化的降本增效的理念深入人心。所有员工自觉把公司财务当成自己的家庭财政,把企业利益看作自身利益,精打细算,减少每一笔不必要的支出。

“我们要从节约每张纸、每度电、每滴油开始,层层压实降本指标,从小节约里抠出大效益。”青岛炼化财务资产部副经理步晓兵表示。

开源节流,是石化企业保持长远发展的命脉。青岛炼化把“过好紧日子”作为重要的任务来抓,从成本上精打细算、在生产上精耕细作,持续激活降本增效的动力源。

降本增效,既要在“降”上下功夫又要在“增”上做文章。生产组织优化,是青岛炼化降本增效的关键一环。

近期,公司通过分析研判形势发现柴油国内市场增长空间有限,汽油、航煤市场增长潜力大,产品结构调整方面大有文章可做,要向产品结构调整要效益。结构调整的第一步,就是多产汽油、煤油。

“1吨柴油与1吨汽油、1吨航煤的价格差距很大。我们按照效益次序和市场需求,优先生产高价值产品。”青岛炼化首席专家、生产技术部党支部书记陈刚表示。

为此,公司成立了增产汽油和航煤等多个专业攻关小组,定期组织召开技术攻关和生产优化讨论会,根据多种测算结果分析最优方案。截至目前,青岛炼化的柴汽比从建厂初期的1.62降到了0.86,降幅显著。

技术创新更增效

技术创新,是石化企业高质量发展的不竭动力。青岛炼化以降本增效为导向,坚持数智赋能,加快科创带动,优化生产环节,紧盯新技术、新工艺,破除制约生产的关键点,深挖降本增效潜力。

近日,炼油二部职工创新小组传来喜讯,在重膜减薄项目上实现了突破。青岛炼化聚丙烯装置“金点子”职工创新小组通过摸索攻关,在保证包装强度达标的前提下在聚丙烯装置两条包装线上以0.14毫米替代0.16毫米重包装膜获得成功。在现场“摔包”测试中,0.14毫米重包装膜显示出良好的抗摔性能,包装质量过硬。

“别小看这0.02毫米的细微调整!它不仅提升了包装线运行效率,而且每年可降低包装成本260多万元。这可是实打实的真金白银啊!”青岛炼化化工工艺专家赵延庆自豪地说。

“过去,公司各装车场采用人工计量,装车过程中为防止超装冒装,司机需要在罐车上连续盯30多分钟液位。”中国石化劳模、青岛炼化检验计量中心党支部书记林立根说,“由于进出厂车辆多、任务重,司机要排队等候10多分钟才能完成地衡的称重计量。”

结合计量点多、岗位分散等特点,青岛炼化探索应用人工智能和物联网技术强化数据共享,集成物流系统、门禁系统、计量系统和ERP系统等成功打造出了中国石化首个云计量鹰眼管控系统,实现了油品定量装车、质量流量计替代汽车衡、计量单自助打印等功能,达到了“物流线下走、数据网上传、司机少跑腿、装车更安心”的目的。

云计量模式下,客户提货预约、车辆进厂安检、装车计量出厂等流程均得到了优化,计量效率大幅提升;计量单据自助打印和电子计量单微信实时推送,有效满足了司机的多样化需求,每年仅单据印刷费用就可节省10万元以上。保守估计,云计量创新攻关为公司每年直接创效超千万元。

“过紧日子”,不代表要过“苦日子”。一项项技术创新、管理创新成果,不仅降低了企业运行成本,而且实实在在地提高了工作效率,助力打造了安全舒适的工作环境。创新使用色谱仪序列编辑RPA(机器人流程自动化)实现了炼化产品样品检测的智能化、自动化,效率提升超过了50%;利用覆盖全厂的5G网络为作业人员配备5G防爆智能终端,实现了全流程线上管控,具备了施工作业许可追溯能力,有效杜绝了不规范行为,大幅提升了施工作业的安全管理水平……

责任编辑:郑 丹