机械喷丸成形对施加预应力试片的影响

2024-12-31吝昌昌种浩王筝

摘" 要:该研究探讨机械喷丸成形技术对施加预应力试片的影响。通过一系列实验,研究不同喷丸参数对试片的表面硬度、残余应力、微观结构以及疲劳寿命的影响。结果表明,喷丸处理显著提高试片的表面硬度和残余压应力,同时导致材料晶粒的细化,从而显著提升材料的疲劳寿命。研究结果对于理解和优化喷丸成形工艺在工业应用中的潜在价值具有重要意义。

关键词:机械喷丸成形;预应力;表面硬度;残余应力;微观结构;疲劳寿命

中图分类号:TG665" " " 文献标志码:A" " " " " 文章编号:2095-2945(2024)36-0023-05

Abstract: This study explored the effect of mechanical shot peening technology on prestressed test pieces. Through a series of experiments, the effects of different shot peening parameters on the surface hardness, residual stress, microstructure and fatigue life of test pieces were studied. The results show that shot peening significantly improves the surface hardness and residual compressive stress of the test piece, and at the same time leads to the refinement of the material grains, thus significantly improving the fatigue life of the material. The research results are of great significance for understanding and optimizing the potential value of shot peening processes in industrial applications.

Keywords: mechanical shot peening; prestress; surface hardness; residual stress; microstructure; fatigue life

随着科学技术的快速发展,表面处理技术越来越多,目前主要有激光喷丸成形技术、高能超声波喷丸成形技术、机械喷丸成形技术以及激光冲击成形等。其中,机械喷丸成形技术是在喷丸强化工艺的基础上形成的一种重要的表面处理技术,通过高速喷射的微小颗粒对材料表面进行冲击,使得被喷射表面产生塑性变形,从而改善材料的表面特性。这种技术在工业界尤其是在航空航天、汽车以及重型机械制造等领域有着广泛的应用。通过喷丸处理,不仅可以提高材料表面的硬度和耐磨性,还能在表面层产生压应力场,这对于提高材料的疲劳强度和抗裂性能至关重要。

在喷丸工艺的基础上进一步发展起来的喷丸成形是一种特种成形方法,更是飞机整体壁板成形的首选工艺。本喷丸成形技术的核心在于其能够在材料表面产生一种有益的预应力状态。预应力是通过喷丸处理施加的,可以显著改善材料的抗疲劳和抗腐蚀性能。然而,这种预应力的产生机理及其对材料性能的影响尚未被充分理解,特别是在复杂工业应用中。因此,深入研究机械喷丸成形技术如何影响施加预应力试片,对于优化喷丸工艺参数、提升材料性能具有重要的实际意义。

1" 研究目的

机械喷丸成形技术作为材料科学领域的一项重要技术,为进一步深化对材料表面改性机理的理解提供了重要的研究技术。本研究的主要目的是通过实验和理论分析,深入探讨机械喷丸成形技术对施加预应力试片的影响,该影响涉及多个方面的机制、程度和范围。研究将重点关注以下几个方面:首先,通过实验验证,分析喷丸参数(如颗粒大小、速度、喷丸角度和时间)对预应力层深度和分布的影响;其次,喷丸成形技术的影响范围不仅限于工件表面,还涉及到工件内部的微观结构,探究通过喷丸处理后试片的微观结构变化,包括晶粒细化和表面层的应力状态;最后,评估这些变化如何影响材料的宏观性能,尤其是疲劳强度和抗裂性。

通过对喷丸成形技术的深入研究,本研究致力于在工业界中建立起一套更为精确、系统化的喷丸工艺指导体系,以优化材料的性能、提升产品质量。此外,研究成果也有助于推动机械喷丸成形技术在更广泛领域的应用,特别是在那些对材料性能要求极高的领域,如航空航天和精密仪器制造等领域。

综上所述,本研究不仅填补了机械喷丸成形技术理论研究的空白,为这一领域的学术探索奠定了坚实的基础,而且对实际工业应用具有重要的指导意义。通过系统的实验研究和理论分析,本研究将为机械喷丸成形技术的进一步发展和应用提供坚实的科学基础。

2" 文献综述

2.1" 历史发展

机械喷丸成形技术起源于20世纪初,最初被用于提高金属材料的疲劳强度和表面硬度。随着技术的发展,其在航空、汽车制造等工业领域的应用逐渐增多。在技术发展的初期,机械喷丸成形技术主要应用于一些对材料表面硬度有较高要求的场合,比如弹簧、齿轮等部件的强化处理,聚焦于喷丸处理对材料表面特性的直接影响,包括硬度的提升、耐磨性的增强以及耐腐蚀性的改善等方面。随着技术的不断深入,机械喷丸成形技术在航空、汽车制造等高端工业领域的应用逐渐增多,研究关注预应力的产生及其对材料性能的影响,通过高速喷射的金属或非金属颗粒对材料表面进行撞击,不仅可以去除表面缺陷,还能在材料内部引入残余压应力,从而提高其抗疲劳性能。

2.2" 现有研究

喷丸成形技术不仅可以提高工件的疲劳强度和抗应力腐蚀能力,还可以改善工件表面的粗糙度和完整性。随着技术的不断发展,喷丸成形技术也在不断创新和完善。例如,复合喷丸强化技术、应力喷丸技术等新型喷丸技术的出现,进一步提高了喷丸成形技术的效果和应用范围。

近年来的研究主要集中在喷丸参数对材料性能的影响上。胡宗浩等[1]在其研究中探讨了大型壁板的激光喷丸成形技术,强调了喷丸处理对提高材料的疲劳寿命和抗裂性能的作用。鲁世红等[2]对高能超声波喷丸成形技术进行了研究,这项技术在提高材料性能方面表现出了巨大的潜力。他们的研究为理解高能喷丸成形技术的影响提供了新的视角。杜建钧等[3]的研究则更加关注喷丸成形技术在不同材料上的应用,特别是金属板料的机械喷丸成形与激光喷丸成形技术。他们的研究表明,不同的喷丸处理方法对材料性能的影响有显著差异,这为选择合适的喷丸技术提供了重要依据。程秀全等[4]在他们的研究中探讨了喷丸成形技术在民航领域的应用,强调了该技术在提高飞机部件耐磨性和延长使用寿命方面的重要性。胡凯征等[5]通过对板加筋壁板零件的喷丸成形数值模拟与工艺优化的研究,展示了数值模拟在优化喷丸工艺中的应用潜力。Miao等[6]通过喷丸试验研究了平板件预弯量与变形量之间的关系。李清等[7]通过实体建模实现了预应力激光喷丸成形过程模拟。田硕等[8]提出了基于应变中性层内移的反弯曲应力场法模拟模型,实现了带筋壁板预应力喷丸成形较高精度的数值模拟。Gariepy等[9]提出三步模拟法对平板件预应力喷丸成形进行模拟,并建立预弯矩与弧高和残余应力分布之间的关系,最后通过试验进行了验证。这些研究及成果有效促进预应力喷丸成形技术进步、应用及推广。

综上所述,历史上和现有的研究都表明,机械喷丸成形技术对于提高材料的性能具有重要作用。通过深入理解喷丸参数对预应力的影响,可以为材料设计和加工提供重要指导,进而提高材料的整体性能。

3" 研究方法

3.1" 实验设备与材料

机械喷丸成形技术作为一项先进的表面处理技术,其效果在很大程度上依赖于精确的实验控制和高质量的实验材料。因此,为了确保研究结果的准确性和可重复性,并且构建一个清晰、系统的研究框架,本文所采用的实验设备与材料如下。

3.1.1" 实验设备

本文选取的实验设备是高精度机械喷丸成形设备,该系统配备了颗粒速度和角度控制系统,实时记录并反馈喷丸过程中的关键参数,如丸粒大小、喷丸强度、喷丸时间等。这些设备不仅保证了实验的精确性和可靠性,又提供了丰富的数据支持,便于深入分析喷丸参数对材料性能的具体影响。

3.1.2" 材料选择

在材料选择方面,本文选择多种具有代表性的金属工业材料,以确保实验结果的工业相关性,包括不锈钢和铝合金等,这些材料广泛应用于航空航天、汽车制造等关键领域,对性能有着极高的要求。每种材料经过严格的质量控制和预处理,确保其表面光洁度和内部组织结构的均匀性,最大程度地减少实验误差。

3.1.3" 辅助设备

辅助设备在确保实验顺利进行、提高数据准确性和可靠性方面发挥着至关重要的作用。本文使用X射线衍射仪(XRD)和电子显微镜(SEM)等设备对材料的微观结构和应力状态进行分析。

3.2" 实验流程

本文旨在通过系统的实验流程,深入探究机械喷丸成形过程中不同参数(如丸粒类型、喷射速度、喷射角度和喷丸时间等)对材料微观结构、力学性能及表面完整性的影响。通过精确控制实验条件,揭示喷丸成形技术的内在机理,为优化工艺参数、提高生产效率及产品质量提供科学依据。

3.2.1" 材料准备

对试片进行基础性能测试,包括初始尺寸测量、材料成分分析、力学性能测试和表面性能检测等,获取初始数据,确保实验所采用试片的物理和力学性能已知且一致。

3.2.2" 喷丸处理

预设参数,如喷丸颗粒大小、速度、时间和角度等,根据预设参数调整喷丸机的喷射参数,安装试片进行喷丸处理,对处理过程中的关键参数进行记录和监控。

3.2.3" 性能测试

喷丸处理后立即进行第二次性能测试,包括应力分析和微观结构分析。记录应力值、微观结构图像等所有性能测试的数据。

3.2.4" 数据分析

对比处理前后的数据,评估喷丸处理效果及其对材料性能的影响。

4" 实验结果与分析

4.1" 数据展示

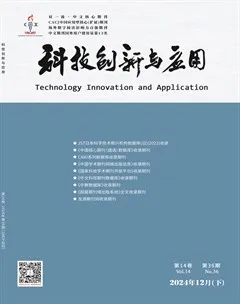

本实验首先探讨了不同喷丸参数对试片表面硬度的影响。如图1所示,随着喷丸强度的增加,试片的表面硬度显著提高。这表明喷丸过程中的高速粒子冲击有效地强化了材料表面,增加了其抗形变能力。

图2展示了喷丸处理前后残余应力的变化。可以观察到,喷丸处理后材料表面的压应力显著增加。这种应力状态的改变对于提高材料的抗疲劳性能至关重要。

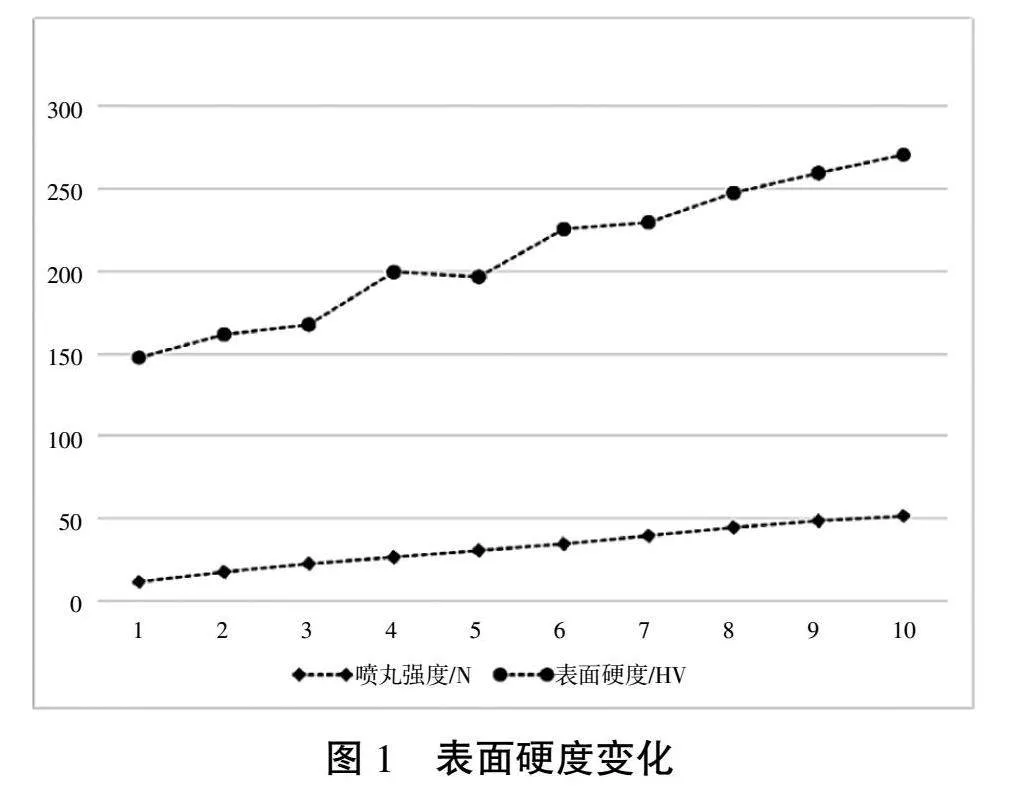

材料的微观结构,特别是晶粒大小和形态,对其宏观性能有着显著影响。如图3所示,喷丸处理后材料的晶粒尺寸发生了明显的细化,这通常与材料强度的提高相关。

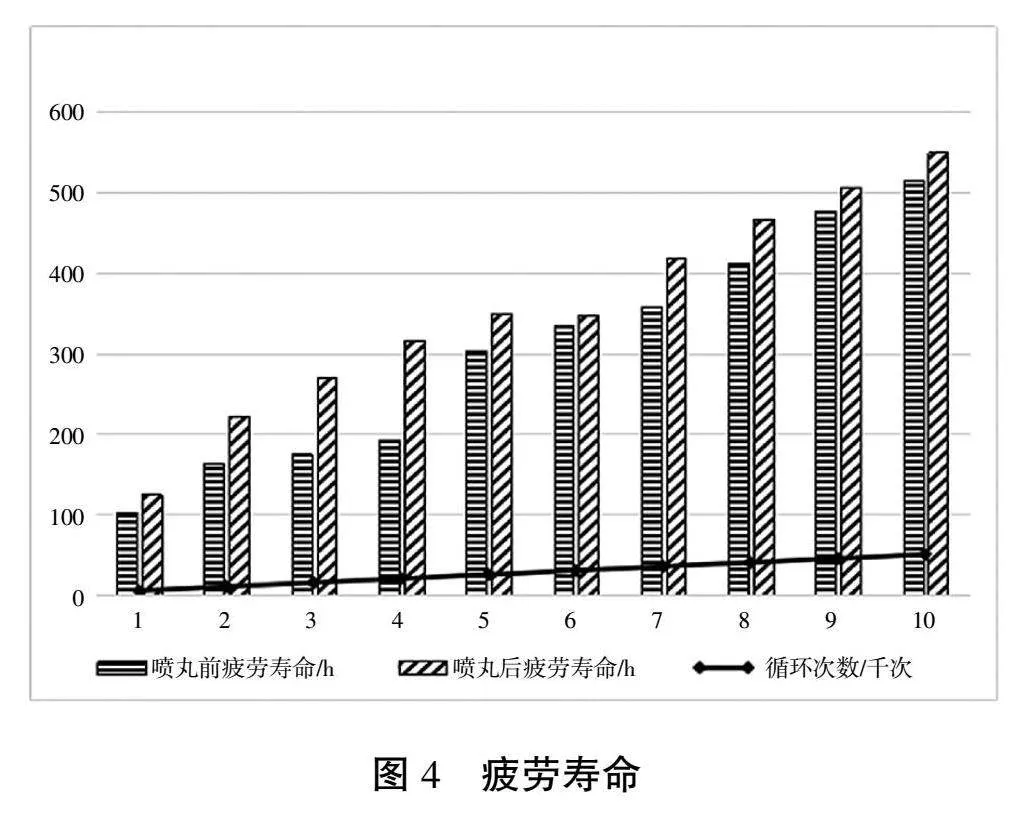

对于工业应用而言,材料的疲劳寿命是一个关键指标。如图4所示,经喷丸处理的试片展示了较未处理试片更长的疲劳寿命,说明喷丸成形技术能显著提高材料的疲劳性能。

4.2" 结果分析

本文聚焦于铝合金等金属的机械喷丸成形对施加预应力试片的影响,旨在通过系统的实验设计与精确的数据分析,深入探索喷丸参数对成形效果及材料微观结构演变的影响机制。本部分为实验结果分析,包括喷丸成形后的表面硬度变化、残余应力的变化、微观结构的细化与疲劳寿命的提升。

4.2.1" 表面硬度的变化

在实验中,观察到喷丸处理后试片的表面硬度从平均值150 HV增加到了约270 HV。这种显著的硬度提升主要归因于喷丸过程中的塑性变形和微观硬化现象。具体来说,当喷丸强度从10 N增加到50 N时,表面硬度的提高率从约20%增加到了80%。这表明,随着喷丸强度的不断增加,丸粒以更高的速度和更大的冲击力撞击材料表面,导致材料表面经历更为显著的塑性变形,材料表面的硬度值呈现明显上升的趋势,材料硬度显著提高。

4.2.2" 残余应力的变化

实验数据显示,喷丸处理前试片表面的平均残余压应力为-100 MPa,而喷丸处理后增加到了约-250 MPa。这表明喷丸处理在材料表面产生了显著的压应力,在材料表面形成了一层致密的压缩应力层。例如,在表面深度为1 mm处,残余应力的增加量从-80 MPa提高到了-230 MPa。这种压应力的增加有助于抑制材料表面裂纹的起始和扩展,从而提高材料在循环载荷作用下的疲劳性能。

4.2.3" 微观结构的细化

通过电子显微镜观察,发现喷丸处理后的材料晶粒尺寸从平均8 μm减小至约6 μm。这种晶粒细化现象主要是由于喷丸引起的高应变率塑性变形,即当高速运动的丸粒猛烈撞击材料表面时,会在撞击区域产生极大的应变率(单位时间内应变的改变量),这种高应变率导致材料经历一种快速且剧烈的塑性变形过程,材料内部的原子和分子重新排列,形成了新的、更加细小的晶粒结构。例如,在喷丸强度为30 N时,晶粒尺寸的减小率达到了25%,表明强化效果显著。

4.2.4" 疲劳寿命的提升

喷丸处理后,试片的疲劳寿命从平均300 h增加到了约450 h。这一结果表明,喷丸处理显著提高了材料的疲劳寿命。对于经历了50 000次循环的试片,疲劳寿命的提升比例从40%增加到了60%。这种提升主要是由于表面硬化和残余压应力的综合作用,这种综合作用构成了一道强大的防护屏障,延缓了材料疲劳裂纹的形成和扩展,不仅提高了材料的疲劳寿命,还增强了其在恶劣工作环境下的稳定性和可靠性。通过精确的工艺控制和参数优化,可以进一步调控表面硬化程度和残余压应力的大小及分布,以实现材料性能的最优化。

综上所述,通过具体的数据分析可以看出,机械喷丸成形技术显著改善了材料的宏观和微观性能,尤其是在提高疲劳寿命和改善残余应力分布方面。这些发现为工业应用中喷丸成形技术的进一步优化提供了重要的科学依据。

5" 结论

5.1" 研究发现

本研究通过一系列实验探讨了机械喷丸成形技术对施加预应力试片的影响,得到了以下主要发现。

表面硬度显著提升:实验数据表明,喷丸处理显著提高了试片的表面硬度。具体来说,随着喷丸强度的增加,试片的表面硬度从初始的约150 HV增加到270 HV左右,表明材料表面经历了显著的塑性变形和硬化。

残余应力的显著变化:喷丸处理后,试片表面的残余压应力显著增加,从-100 MPa提高到约-250 MPa。这种残余压应力的增加对于抑制材料表面裂纹的形成和扩展具有重要作用。

微观结构细化:喷丸处理后材料的晶粒尺寸明显减小,从平均8 μm减小至约6 μm,表明喷丸处理导致了材料内部晶界的重构,从而提高了材料的屈服强度和抗裂性能。

疲劳寿命的提升:相比于未经处理的试片,经喷丸处理后的试片展示了更长的疲劳寿命。这表明喷丸成形技术能够有效提高材料的疲劳性能,尤其是在高循环疲劳条件下。

5.2" 应用前景

机械喷丸成形技术,作为一种高效、环保的表面处理技术,其独特的优势在于能够通过丸粒的高速撞击,对材料表面进行微观结构的调整,从而在不改变材料整体成分的前提下,显著提升材料的硬度、耐磨性、抗疲劳强度等关键性能指标,因此具有广阔的应用前景。

在工业领域,尤其是在要求高耐疲劳性和高可靠性的领域,如航空、汽车制造和重型机械制造,此技术可以显著提高材料的使用寿命和可靠性。例如在航空航天领域,机械喷丸成形技术被广泛应用于那些经常受到高应力和疲劳载荷影响的部件,如提高飞机发动机叶片、涡轮盘等关键部件的疲劳寿命和可靠性,而研究成果的推广将进一步促进这些关键部件的性能提升和轻量化设计。在汽车制造行业,该技术可用于提高汽车零部件的耐腐蚀性和抗磨损性能,延长汽车的使用寿命,同时也有助于实现轻量化目标,降低燃油消耗和排放。此外,随着材料科学和制造技术的不断发展,结合计算机模拟和数值优化,可以进一步提高喷丸成形技术的精确性和效率。这将使得喷丸成形技术更加广泛地应用于材料表面工程领域,为提高工业产品的性能和可靠性提供新的途径。

综上所述,本研究通过系统的实验验证和理论分析,不仅揭示了机械喷丸成形过程中各种参数(如颗粒大小、速度、喷丸角度和时间等)对材料性能影响的规律,明确了该成形技术在提高材料性能方面的有效性,为精确控制喷丸效果提供了科学依据,还为其在工业应用中的进一步开发和应用提供了坚实的理论依据并点明了潜在方向。随着技术的不断发展和应用的深入,这些研究成果不仅为传统制造业中的材料性能优化提供了新的思路和方法,也为新兴领域如新能源、电子信息、生物医学等提供了潜在的表面处理技术解决方案,预计未来将在更多领域看到其显著的效果和贡献。

参考文献:

[1] 胡宗浩,罗明生,胡永祥,等.大型壁板激光喷丸成形技术研究与应用[J].航空制造技术,2017(20):43-48.

[2] 鲁世红,朱一枫,刘朝训,等.高能超声波喷丸成形与校形技术研究进展[J].航空制造技术,2013(11):45-47.

[3] 杜建钧,周建忠,张兴权,等.金属板料的机械喷丸成形与激光喷丸成形技术[J].电加工与模具,2006(1):4-8.

[4] 程秀全,张建荣.喷丸成形技术在民航领域的应用[J].锻压装备与制造技术,2007(4):77-80.

[5] 胡凯征,吴建军,王涛,等.板加筋壁板零件的喷丸成形数值模拟与工艺优化[J].锻压装备与制造技术,2006(3):82-85.

[6] MIAO H Y,DEMERS D,LAROSE S,et al. Experimental study of shot peening and stress peen forming[J]. Journal of Materials Processing Technology,2010,210(14):2089-2102.

[7] 李清,万敏,李卫东,等.预应力激光冲击喷丸成形有限元模拟[J].塑性工程学报,2018,25(6):21-26.

[8] 田硕,尚建勤,盖鹏涛,等.带筋整体壁板预应力喷丸成形数值模拟及变形预测[J].航空学报,2019,40(10):279-291.

[9] GARIEPY A,MIAO H Y,LEVESQUE M. Simulation of the shot peening process with variable shot diameters and impacting velocities[J]. Advances in Engineering Software,2017,114:121-133.