乙二醇羰基合成催化剂在煤化工中应用研究

2024-12-31马占胜

摘 """""要:通过对羰基合成催化剂的特性以及DMO合成技术对比介绍,分析多家煤制乙二醇化工企业在合成(DMO)反应生产过程中发生的飞温事故,分别从反应空速、反应压力、反应温度、MN的控制、气体成分、有害介质的角度提出一些具体的解决措施,为国内其他煤化工装置在应用乙二醇羰基合成催化剂时可能出现的问题提供了一定的借鉴与参考。

关 "键 "词:煤制乙二醇;羰基合成; 催化剂; 应用研究

中图分类号:TQ223"""""""文献标志码:B"""""文章编号: 1004-0935(2024)07-1068-04

煤制乙二醇(CTEG)作为现代煤化工的五大路径之一,近年来在我国发展迅速。该工艺路线与传统石油路线相比具有一定的成本优势,目前已实现工业化稳定运行,工艺技术渐趋成熟,成为不少公司优化建设化工产品的首选项目。煤制乙二醇指煤气化制备合成气,合成气酯化羰基化制草酸二甲酯(DMO),草酸二甲酯加氢制乙二醇(EG)的技术路线。煤制乙二醇生产步骤中,其核心反应是草酸二甲酯(DMO)的羰基化合成反应,反应方程式为2CH3ONO+2CO =(COOCH3)2+2NO↑+180.6"kJ[1]。

该反应属于中温、低压、放热的合成反应,从技术体系上分析,并不属于特别高、精、尖的技术,难点在于催化剂的开发和应用。羰基化催化剂的性能是该技术路线的关键点,与项目的投资、系统的能耗都紧密相关。羰基化单元有效气体的比例控制以及监测防控手段是安全运行的保障,催化剂选择性产生的副反应对后续产品的质量和项目经济效益具有重要影响。

1 "羰基化反应催化剂的特性

羰基化反应的催化剂为Pd/a-Al2O3",球形结构,其活性组分为贵金属钯(Pd),是第五周期Ⅷ族铂系元素的成员,密度(20"℃)为12.023 g·cm-3,由1803年英国化学家武拉斯顿从铂矿中发现的化学元素,钯的氧化态为+2、+3、+4,钯是银白色过渡金属,较软,有良好的延展性和可塑性,能锻造、压延和拉丝,吸收和透过氢气的能力极强。α-Al2O3"俗称为刚玉,属于三方晶系,是所有氧化铝中最稳定的物相。Pd/α-Al2O3的制备通常选用α-Al2O3"的载体在硝酸钯或氯化钯溶液中进行浸渍一定时间,载体金属Pd负载量达到要求后,经过干燥、焙烧制备,活化后备用[2]。羰基化合成DMO催化反应一般包括7个过程,分别为:由气相扩散至固体催化剂外表面;由固体催化剂外表面扩散至内表面;由固体催化剂内表面扩散至催化剂活性中心;进行反应;催化剂活性中心脱附;由催化剂颗粒微孔扩散至催化剂外表面;催化剂外表面气体脱除。

反应过程有效气体MN的转化率随着Pd负载量的增加而提高,但并不呈现线性关系,DMO的选择性随着Pd负载量的增加而降低。目前,工业化装置使用的催化剂Pd的负载量降低到0.25%~0.28%,即降低了造价投资,也避免过高的Pd负载量需要较高的空速要求。

2 "DMO合成技术对比

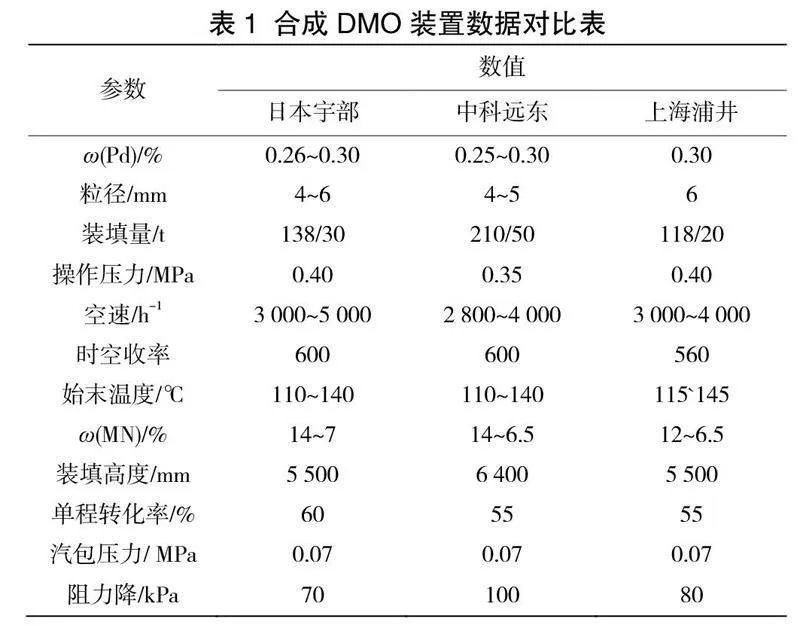

目前国内高化学、通辽/河南能源、华烁五环和中科远东等乙二醇技术方均有大型工业化装置,工艺技术都基本成熟,几家单位在消耗、流程和催化剂性能上略有差别。综合比较,高化学 DMO 合成技术历史悠久,安全可靠性强,其关键催化剂保障性较高,但其系统综合能量利用需进一步提高,工程设计需优化。华烁技术工程化设计较为合理,能量的综合利用较优,但其催化剂可靠性需进一步考验。国内通辽/河南能源、中科远东实际生产运行经验丰富,通过现场摸索吸收,不断技改优化,系统较好利用能量耦合等节能手段,一定程度弥补了原有设计的缺点。高化学新疆天业二期、华鲁恒升"""50 万t项目、内蒙古通辽/河南能源、阳煤寿阳、湖北三宁、榆林化学等项目近期均未发生重大事故,短期内负荷都能达到 95%以上,详细对比如表1所示。综上所述,煤制乙二醇技术在“安、稳、长、满、优”的运行上已经突破[3]。

3 "DMO催化剂在煤化工中的应用

通过调研发现,多家煤制乙二醇化工企业在合成(DMO)反应生产过程中,都发生过飞温等生产安全事故。通过对这些事故案例的学习、分析,结合自身对该合成反应的应用研究,针对上述可能存在飞温等事故提出以下几点解决措施。

3.1 "反应空速

空速体现了反应原料气和床层催化剂接触时间长短,空速大小对DMO反应合成系统主要影响外扩散的过程,随着原料进气空速的增加,反应气体在催化剂上的停留时间将会变短,使得气体在催化剂表面扩散速率增大,提高催化剂表面积利用效率。增大气体流速有利于传热,有利于反应热的移除;空速提高,催化剂表面吸附态CO量会增加,MN在Pd上的吸附物种CH3O-Pd-NO能够迅速与吸附态CO反应,抑制了CH3O-Pd-NO在Pd上的脱氢反应,增加DMO的选择性;由于DMO循环气压缩机的容量限制以及过大的气流量会造成催化剂床层压降增大,过大的压差容易造成催化剂的破坏,因此循环气流量存在一个限度。

如果循环气量减少,空速降低,DMO反应器的冷却能力也相应降低,为保证系统安全,该流量通常设置有安全流量联锁设计[4]。

3.2 "反应压力

理论上讲,提高压力,有利于反应的进行,但反应压力升高,使得催化剂颗粒容易破裂,会造成催化剂表面脱除能力下降,使得 DMO反应速率降低,副反应增多,同时MN-CO-NO爆炸范围增大,产生安全隐患。反应压力升高,生产中需要增大MN再生塔放空量,增大尾气处理装置负荷,造成原料气的损失;压缩机负荷增大,容易跳车[5]。

3.3 "反应温度

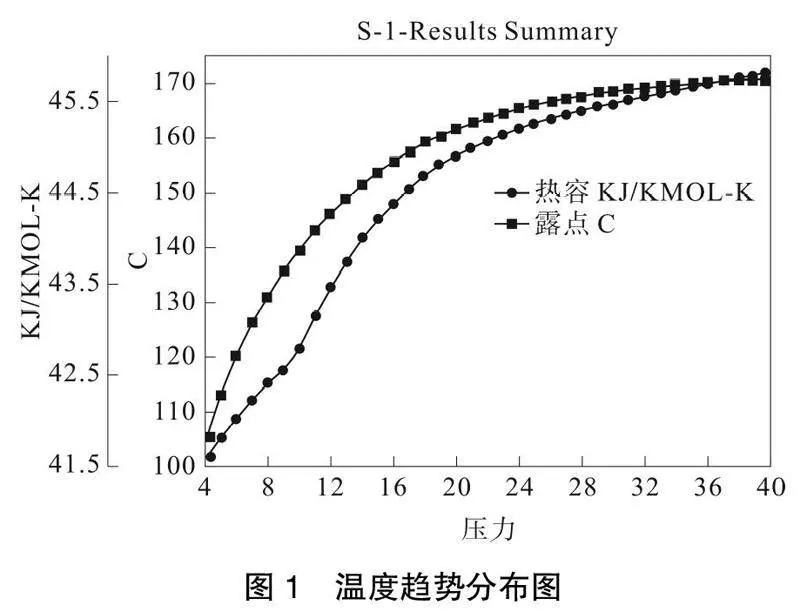

反应器内部设有多组温度计监控,测量轴向温度分布,设置有高温联锁,正常生产时温度120"℃左右,提高反应温度,DMO的反应速率加快,选择性下降,副产物DMC和MF的生成量增加;催化剂的使用后期,反应温度逐步上升至140~150"℃,如果超过150"℃,容易发生飞温现象,使反应过程很难控制;温度不能低于104"℃,防止DMO结晶附着于催化剂表面。温度趋势分布图如图1所示。

通常热水带出的反应热和气体带出的反应热比例为3∶1,循环热水成为调节控制反应温度的主要手段,因此设计冗余的热水循环倍率是防止反应器“飞温”的保证。一般通过控制调整DMO反应器热水温度来控制,热水通过调整汽包压力,调整汽包外送调节阀门开度大小调整热水温度;控制热水进出口温度差值不能大于"5 ℃,温差超过5 ℃,说明热水循环量偏小,生产负荷过大,反应过激,有超温的可能。当生产反应温度达到DMO反应器最高反应温度限制时,不能满足负荷要求,需要停车更换催化剂[6]。

3.4""MN的控制

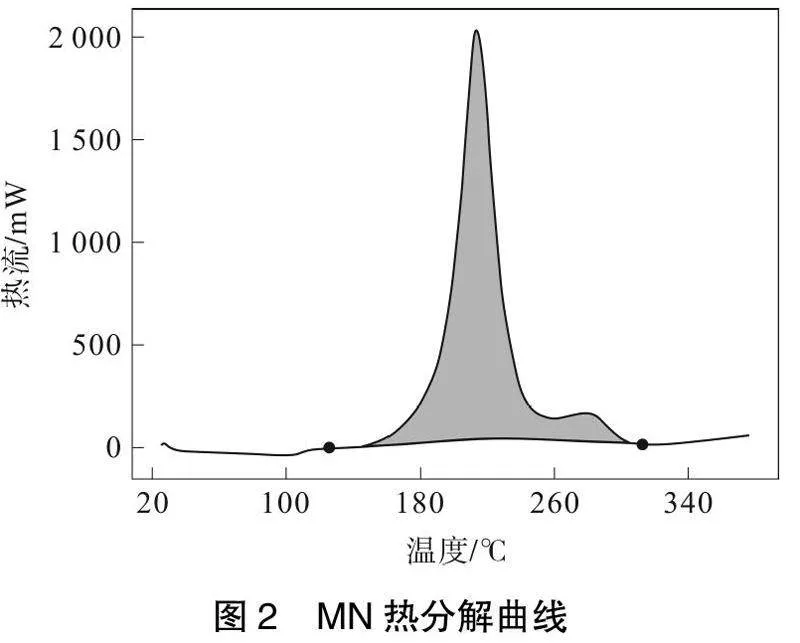

反应介质MN极不稳定,其常温下爆炸极限为4.7%~100.0%,易发生热分解和催化分解,如图2所示,并释放大量热。在CO催化偶联制草酸二甲酯的反应过程中,随着反应温度的升高,MN的稳定性将会随着降低,当反应温度高于140"℃时,MN很容易分解,副产物增多,且分解率会随着反应温度的升高而增大,从而影响产物的收率。MN浓度提高,反应速率相应也会变快,相应的DMO的产量也会提高,但是高浓度的MN在系统会产生安全隐患,所以要严格控制亚硝酸甲酯的含量,防止由MN含量过高引起飞温或爆炸产生。

根据日本宇部、理工大、中科远东等多家可研机构的多元组分爆炸极限相图,结合实际生产,考虑到气体的爆炸极限和稳定操作等方面,应将MN的摩尔分数控制在17%以下[7]。

3.5""气体成分

合成催化剂对合成气各组分的吸附能力由大到小顺序如下:氧气、氢气、亚酯气、一氧化碳、一氧化氮、二氧化碳、氮气、甲烷。CO与MN的配比非常重要,当CO与MN的物质的量的比不在1.0~1.8范围之内时,反应将会受到抑制,MN的转化率降低。经过装置实际运行比对,MN的含量一定的情况下,随着CO含量的增大,CO的分压升高,在催化剂表面抢占了过多的活性中心,减少了MN在Pd表面的吸附,导致MN的转化率先增加然后降低。在实际反应过程中CO与MN的物质的量的比控制偏高,可以拟制MN在催化剂下的分解反应,在1.8左右。NO浓度越低,反应速率越快,有利于DMO的生成,但是为了防止系统O2超标,控制NO不能过低;MN及NO的浓度有安全上限的限制,所以MN和NO只能是在一定范围内波动,其摩尔分数总和不超过23%,这个值与安全密切相关[8]。

3.6""有害介质

Pd/α-AL2O3"催化剂对氢气最为亲近吸附,系统中氢气的存在生成吸附态的H-Pd,会抑制催化剂的活性,降低了CO偶联反应的反应速率,加剧MN的分解,增大了多元组分气体的爆炸极限范围,增加副产物的生成。系统中硝酸带入,会和催化剂活性组分反应生成硝酸钯,降低了催化剂的活性;氧气对催化剂的活性有较大影响,使得CO2的选择性提高,缩短催化剂寿命;循环气中H2O的超标,不仅增加了副反应的发生,后续DMO还会水解生成草酸,腐蚀设备;硫会使催化剂永久性中毒,系统气体要求 S体积分数小于1.0×10-7。延长催化剂的寿命,还必须减少系统开停车的次数,减少开停车温度的变化引起载体孔结构和活性表面的影响,降低气流的变化对催化剂颗粒之间的摩擦,减少Pd的脱落流失,这也是催化剂活性衰减的重要原因[9]。

目前,Pd/α-AL2O3催化剂平均使用寿命约3年,实际运行也有5年没有更换的,催化剂的失活不是指催化剂的活性完全丧失,主要指催化剂的活性、选择性逐步下降,更多以MN转化率的衰减、酯化再生配氧量的减少、系统负荷降低来衡量催化剂失活的程度。

4 "结 论

随着乙二醇工业化装置作业人员的操作愈发熟练、更多催化剂使用保护的要求明确细化、工艺包设计新技术不断完善运用、羰基化催化剂生产性能更新换代,目前盛行的设计/工艺包/催化剂捆绑形式壁垒可能会逐渐打破,各家技术相互学习、融通、改造,之间差异会越来越小,各厂商提供的催化剂最终应该能够在各生产装置中达到相互通用,羰基化催化剂的寿命会进一步延长,从而提高吨催化剂生产的乙二醇产量,体现到成本消耗降低,最终提高了煤制乙二醇在下游聚酯用户市场的竞争能力。

参考文献:

[1]"郭志强. CO偶联合成草酸二甲酯反应影响因素浅析[J].中氮肥,2023(2):73-76.

[2]"唐元.高聚物固载铑催化剂催化甲醇羰基化反应的探讨[J].石油化工应用,2013,32(3):1-3.

[3]"赵强.煤制乙二醇生产DMO装置的节能减排措施[J].山东化工,2022,51(22):162-164.

[4]"陈艳.煤制乙二醇工艺技术及其生产装置运行分析[J].煤化工,2023,51(1):89-92.

[5]"郭泽华.煤制乙二醇企业机组异常停车下的应急处置[J].山西化工,2022,42(6):103-104.

[6]"李国君.煤制乙二醇加氢催化剂DMO穿透问题及处理措施[J].化肥设计,2022,60(5):34-37.

[7]"夏锐. CO气相偶联制草酸二甲酯催化剂制备技术的发展与分析[J].化工管理,2018(8):60-62.

[8]"何双才.我国实现大型煤制甲醇装置合成催化剂国产化[J].浙江化工,2023,54(1):6.

[9]"张文纳.制备条件对Pd/Al2O3催化剂脱除氦中氢性能的影响[J].低温与特气,2021,39(5):14-18.

Application of Ethylene Glycol Carbonyl Synthesis

Catalyst in Coal Chemical Industry

MA Zhansheng

(Henan Jinkai Chemical Investment Holding Group Co., Ltd., Kaifeng Henan 475002,"China)

Abstract:""The characteristics of carbonyl synthesis catalysts were introduced, and DMO synthesis technologies were compared, the temperature flying accidents occurred in the synthesis (DMO) reaction production process of multiple coal to ethylene glycol chemical enterprises were analyzed, and some specific solutions were proposed from the perspectives of reaction space velocity, reaction pressure, reactor temperature, MN control, gas composition, and harmful media, providing a certain reference for the problems that may occur in the application of ethylene glycol carbonyl synthesis catalysts in other coal chemical plants in China.

Key words:""Coal to ethylene glycol;"Carbonyl synthesis;"Catalyst; Application research