某车型电镀件缩印问题研究

2024-12-31黄哲闫晓玲张泽

关键词:副仪表板装饰圈;电镀件缩印;电镀流程;试验温度;素材件材料

0引言

在现今社会,汽车已经是日常生活中必不可少的工具。随着社会经济的发展与人民生活水平的提高,对汽车的功能需求不再仅仅是代步与运输货物,对车中内饰的美观舒适的需求也不断提升。汽车内饰件是指具有一定装饰性及功能性的车内零部件,主要包括塑料件、油漆件、皮革织物和地毯[1-2]。内饰件是和乘客最经常接触或者面对的零件,均匀恰当的间隙和面差,良好的触感会给乘客更好的感知质量。而电镀工艺可以赋予塑料件金属光泽与触感,极大提升汽车内饰的品质。在如今激烈的市场竞争中为产品提高竞争力,树立品牌形象。

此篇文章的目的是从一款我公司正在开发研制的一款车型着手,针对在开发过程中副仪表板电镀装饰圈在高温状态下产生明显缩印痕的问题,分析造成该故障的原因,并制定相关的解决方法,进而实践验证。通过对实验的结果进行研讨分析,得到本文的圆满解决方案,总结此类问题经验,对后续新车型的设计起到指导与借鉴的作用。

1问题背景

公司某在研项目副仪表板前部电镀装饰条在广州中汽检测,开展耐高温和温度骤变复测试验,实验结束后电镀件表面产生明显的缩印痕,未达到试验标准(图1)。在汽车的日常使用中,经常会有汽车长时间在户外暴晒的情况,由于车内的密闭环境和阳光直射,仪表板区域的零件温度可能会达到90℃以上。此电镀件属于客户高频次接触的可视区域,若此问题在实际使用场景中复现,将严重降低用户的感知体验,对品牌形象造成较恶劣的影响,故解决此问题迫在眉睫。

2原因分析

结合以往项目开发经验,研发小组针对电镀件高温缩印的问题展开探讨,对可能导致该故障问题的可能原因进行了详细列举,认为造成本次零件故障的原因可能为:电镀过程中出现问题、实验环境问题、零件素材问题和零件设计问题。将上述原因总结成树状图(图2)。

由图2可以看出,可能导致电镀件高温缩印问题的主要原因分别有以下五点。

(1)素材件电镀过程中出现问题,造成电镀效果不均匀。或受其他电镀过程中的未知因素影响,高温后镀层不稳定产生缩印。

(2)在实验过程中,试验箱温度越高,塑料件应力释放越明显,副仪表板区域电镀件的要求为95℃静置6h,表面无明显缩印与镀层脱落。

(3)电镀件的基础材料为PC/ABS,其中PC材料的耐热性较好,耐热性可达到110℃。而ABS耐热性能较差,在高温环境中易产生变形,提高材料中的PC含量可以增加PC/ABS材料整体的耐高温性能,从而影响电镀件在高温实验中的表现。

(4)传统塑料件产生缩印通常情况下为背面筋条应力集中所致,增加主壁厚将有助于筋条处应力分散,改善零件成型后表面缩印现象。

(5)在主壁厚确定的情况下,背部筋条厚度越小,越不容易产生缩印,有高温试验要求的零件筋条厚度与主壁厚之间的比不得超过1:3。

2.1电镀流程问题

电镀件的生产过程极其复杂,主要操作流程如下:去应力、除油、水洗、粗化、水洗、还原、水洗、敏化、活化、水洗、解胶、水洗、化学镀镍、预镀铜、水洗、镀镍、镀铬、水洗以及烘干[3]。应用控制变量法,选取同一时期不同项目的相似零件,采用相同原材料相同注塑机相同工艺生产一批素材件进行横向对比。将两种素材件按相同环境工况同批次进行电镀,电镀完成后放入同一试验箱进行试验。在经过95℃、6h标准实验环境后进行检查,本项目零件仍有表面缩印痕迹,而对标项目零件表面未见变化、附着力损失和各层间结合力的损失。故判定本次缩印问题故障原因不在电镀过程。

2.2试验温度因素

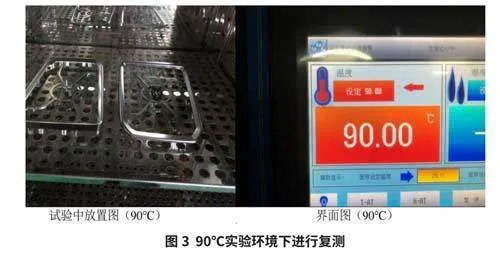

初次实验中,按照标准实验条件,电镀件缩印明显。重新校对实验设备,分别以标准实验标准95℃与最低实验标准90℃进行实验(图3),结束后将二者进行对比。

实验完成后,95℃与90℃两种实验环境下的零件表面均出现明显缩印痕迹(图4)。故此问题根本原因非实验温度,而在素材件本身。

2.3素材件材料因素

通常情况下汽车内饰电镀件采用的原材料为PC/ABS,其中PC的含量为35%,PC材料有良好的耐热性。在PC/ABS材料中,PC含量占比越高,素材件成型后在高温环境下就相对稳定,不容易产生缩印。PC的含量占35%可以为电镀件提供较好的硬度与镀层的附着力。为解决上述问题,现计划将材料中PC的含量由35%提升至45%,提升零件整体的耐热性,从而在电镀件的高温试验中有更好的表现。零件在标准实验环境下进行,实验结果如图5所示。

在本次实验结束后,电镀件表面并未有明显缩印出现,证明调整材料中PC含量的占比提升对实验结果有较为有利的影响[4]。PC/ABS是由聚碳酸酯(PC)和丙烯腈-丁二烯-苯乙烯的共聚物(ABS)共混形成的材料,其中ABS中的B组分是丁二烯橡胶,赋予了PC/ABS材料可电镀性能。但由于电镀粗化工艺通过铬酸/浓硫酸仅能刻蚀ABS相、无法刻蚀PC相,PC含量的上升影响了PC/ABS零部件的整体电镀质量[5],素材件表面附着力明显下降,在电镀过程中出现局部表面出现镀层脱落现象,无法保证量产后零件的质量与产品的一致性。此方案无法彻底解决问题。

2.4零件主壁厚因素

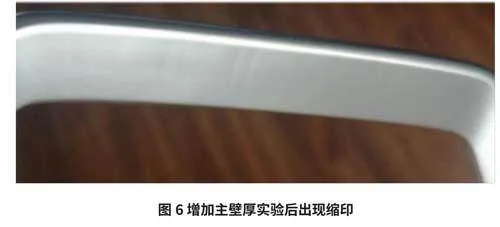

传统塑料件制造过程中,主壁厚薄的零件,背部筋条易在零件表面产生缩印。在零件背面结构不动的情况下,于模具上打磨,增加缩印位置B面的主壁厚,由开始的2.5mm增加到3.0mm,重新试模后进行实验,结果如图6所示。

从实验结果可以看出,增加零件主壁厚对电镀件高温状态下对缩印问题有一定的改善,但受限于零件自身的原因,无法继续增加零件壁厚,且壁厚过厚对零件的重量及其他性能会有影响。故增加零件的主壁厚可作为解决零件缩印问题的更改方向,但由于零件特性不同需结合实际情况使用,此方案不适用于解决本项目故障。

2.5筋条厚度因素

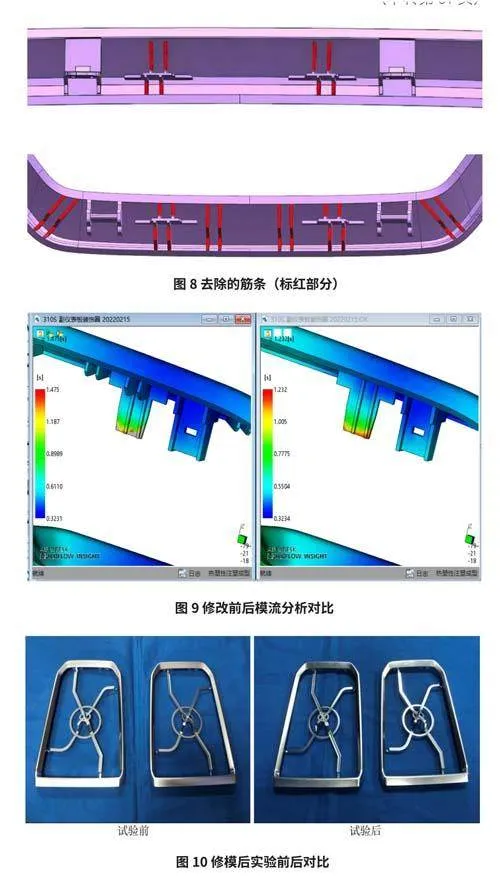

传统注塑件在设计时,筋条的厚度不得超过主壁厚的1/3(图7),如超出理论值将产生缩印等外观缺陷。由于主壁厚受限,计划通过修改筋条解决此问题。

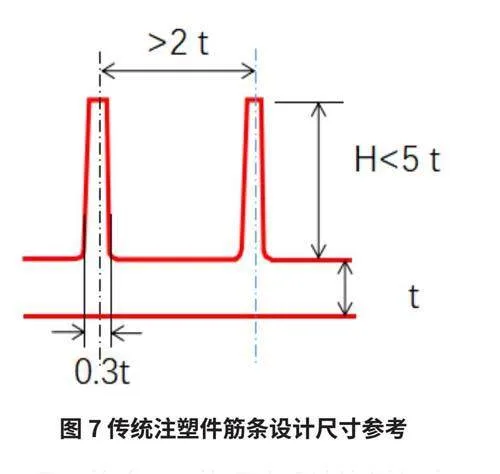

经过测量,筋条的厚度在1.1~1.2mm左右,主壁厚在3.1mm左右,虽不符合1:3的理论设计比例但也较为接近。从目前的实验结果来看,缩印现象还是比较明显。因此,单纯减薄筋条至理论设计比例仍有较大的风险。经过评估分析,产生缩印位置的筋条为加强零件自身所用,而经过之前的调整,增加了零件的主体壁厚,导致零件强度已经远大于设计时的强度,无需额外的加强筋来支撑。故计划将所有自身加强的筋条取消,仅保留卡扣与限位筋。经过手工样件装车验证,确认未对实际装车造成影响后,绘制3D数据进行模流分析与修模(图8)。

对修改前后的3D数据进行模流分析:未修模之前的零件原材料流通性较差,且填充不够充分。在修模去除部分阻挡筋条后,原材料填充模具的时间低于修模前,且填充更加充分均匀。分析结果如图9所示。

零件结构越是复杂,在注塑过程中对原材料的阻流性越强。阻流性强导致在注塑时原材料在模具中填充不够充分,零件冷却后收缩稳定性变差,在高低温试验时表面易产生缩印痕迹。修模后,重新用PC含量35%的PC/ABS试模,电镀后做高温实验,结果如图10所示。

实验前后,零件表面无明显差异,未有镀层脱落等现象,实验通过。实验结果判定如表1所示。

去除筋条后,原本卡扣座底部缩印的位置实验后也未见异常,筋条的减少使得原材料在注塑过程中流动性更佳,材料填充更饱满,减少了应力的集中,从而在高温实验环境中有更好的表现。

3结束语

在面对此类缩印问题时,关键点在处理零件在注塑时产生的应力集中,针对不同的零件采取不同的措施应对。一些不是很严重的可根据零件的实际情况,适当降低试验的标准。在大多数时,造成此问题的原因都是在零件背面设计时,没有符合筋条厚度与主壁厚极限比1:3原则。在后续修模中增加主壁厚的操作简单,人工成本低,对模具的风险也小,属于最理想的解决方式。而修改筋条则较为复杂,具体方案还需结合故障件及周边零件分析。在一些较为复杂的结构中,即便符合1:3原则还是会有缩印问题,此种情况优先选择删除不必要的结构,增加原材料在注塑时的流通性,在模具中填充更加充分饱满。更换材料配比会造成零件表面的附着力下降,电镀完成后有表面镀层脱落的风险,非特情况不建议使用。