基于多参数融合圆柱形三元锂电池热失控预警研究

2024-12-31刘阳阳叶晓宇

关键词:热失控;预警;三元锂电池

0引言

热失控是指锂离子电池在高温、过充/放电、针刺和短路等外部因素作用下,电池自身温度急剧升高,并触发一系列连锁放热反应,导致电池的温度升高速率无法控制,产热远远大于散热,从而引发电池发生起火、爆炸等现象[1]。热失控主要包括3种形式:机械滥用、电滥用和热滥用。其中,电滥用是指过充电或过放电导致产生大量热量而引发热失控,被认为是最常见、最严重的因素。

欧阳明高等人认为过充引起的热失控是一个电化学-热耦合过程,在该过程中,会发生一系列放热反应,伴随着大量的热量和气体的产生;清华大学的冯旭宁等人对锂离子电池的热失控机理进行了全面的综述,并总结了诱发锂离子电池热失控的滥用条件;邵庆[2]分析热失控机理,设置温度为80.00℃的阈值温度,建立了以表面温度为预警参数的预警机制,当电池表面热电偶采集的温度超过80.00℃时,将开启电池热失控预警;张斌、吴楠[3]提出基于红外热成像技术的电池极柱温度监控系统,与热电偶测量方式相比,红外热成像仪响应速度更快、效率更高,综合测试效率高。

电池热失控过程中除了温度有异常,电压也会出现异常。机械原因造成的热失控,电压会因短路原因突降到0V;过充电原因造成的热失控,电压会发生变化,但并不会突降为0V,随着热失控发生,最终端电压降至0V。因此李钊[4]研究不同工况下热失控时电压下降速率,提出了电池电压下降速率为0.05~0.16V/s的热失控预警范围。目前单独采用某临界温度或者电压作为评估是否发生热失控参考的依据,虽然具有一定的参考性,但集中在某个具体特征数值是不精准的,并有一定的局限性。研究多个参数协同互补作为热失控预警,可以提高预警的准确性,以实现对电池热失控的早期预警,从而及时采取措施,避免事故的发生。

1电池热失控实验

本文以锂离子电池18650为实验对象,正极材料主要为三元锂、镍钴铝,负极材料为石墨。

1.2过充与高温试验装置

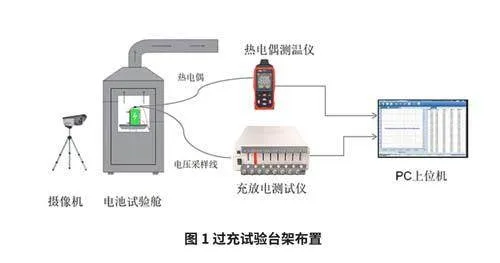

基于安全原因,过充试验均在防爆室进行,并由摄像机记录下来。测试过程中,由充放电测试系统(BTS)对测试电池进行循环测试,并记录电压;由特安斯生产的热电偶测温仪采集电池表面温度,为后期分析电池的热稳定性提供数据。

1.3过充测试

试验方案:实验前,每个电池按标准充放电制度循环3次,制备充满电的电池(100%SOC)。在完全充电状态下(100%SOC),分别对18650型三元锂电池进行不同充电深度(0.5C、1C和3C)的过充,在过充中检测电池的电压变化、温度变化。过充试验布置如图1所示。

1.4高温热失控测试方案

第一步:通过充放电测试仪对电池进行充放电,将4块电池分别充电至25%、50%、75%和100%。

第二步:分别在SOC为25%、50%、75%和100%的锂电池表面,选择适当的位置贴好热电偶,用于采集电池表面温度。开启恒温加热仪,对SOC为25%、50%、75%和100%的四组电池进行加热,直至电池热失控起火、爆炸或者电池压降为0.00V时结束。试验中通过多通道热电偶测温仪及红外热成像仪检测温度等。

2试验结果与讨论

2.1电池过充时,电压、温度的变化

根据过充过程中所测锂离子电池温度、电压等变化,可分为3个阶段。

(1)第一阶段:在不同倍率过充中,这一阶段锂电池电压均呈上升趋势。

这是由于镀锂阳极电位的负移,电池正极材料中的锂离子过度脱出并嵌入到负极材料中,导致电压也会上升,但是电压上升缓慢。在这一阶段,不仅电压上升,温度也过充而上升,这是由于过充过程中产生的极化热和焦耳热,导致了温度上升[5],1C充电倍率下,此阶段温度从常温达到60.00℃,温升速率为0.03℃/s,外表未见异常。

(2)第二阶段:电压仍然整体呈上升趋势,变化不大。

该阶段电池表面温度仍然呈上升,并且每秒温度上升速率大于第一阶段温升速率,1C充电倍率下,为0.40℃/s,温度达到80℃,即热失控触发温度,过充期间有气体释放。

(3)第三阶段:电压迅速上升至峰值,并从峰值迅速下降为0V。这是由于锂离子电池隔膜完全被熔断,内部短路导致锂离子电池电压下降为0V,电压变化率较大,大于0.15V/s。该阶段所测锂电池温度迅速上升,迅速达到峰值,这是由于电池内部正负极反应,产生大量的热量,电池开始燃烧,温度迅速上升到Tu点,此时1C充电倍率下温度99.80℃,Tu点后温升率变大,温度加剧升高,直至到峰值。

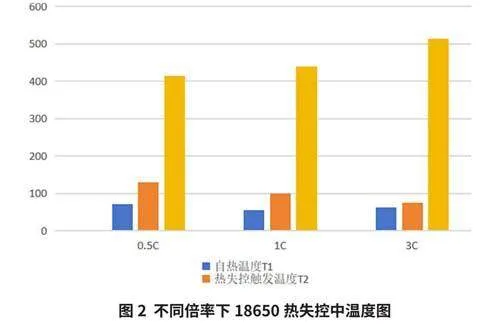

由图2可知,过充倍率越大,热失控峰值越高。并且,锂电池随着充电倍率的增大,自然温度T1越来越低,表明过充倍率越大,电池越不稳定。随着过充充电倍率的增大,热失控触发温度逐渐变低,表明过充倍率越大,越易发生热失控;过充倍率越大,热失控最高温度T3越大。

在不同的充电倍率下,破坏电池热稳定的温度不同,热失控触发温度不同。由此可知,我们不能单一地以热失控时候的自然温度、触发热失控温度作为预警参数,作为预警热失控的依据,这样不精准,应融合热失控过程中其他参数,作为判断依据。

2.2电池高温热失控试验结果

高温热失控试验是评估电池热安全性能的关键环节,通过对SOC为25%、50%、75%和100%四组电池分别进行加热,直至电池热失控,发现四组电池电压均未上升。随着热失控继续,电压突降为0V;温度随着热失控均上升,高温热失控过程中,电池SOC为25%、50%、75%和100%的四组电池,自产热起始温度T1分别为80.00℃、73.00℃、65.00℃和61.00℃,电池的自产热起始温度受SOC的作用较小;热失控的触发温度T2分别为86.40℃、84.60℃、83.00℃和81.00℃,电池的热失控触发温度随着电池SOC的增加呈现出降低的趋势。

由于锂电池过热未涉及充电,电压几乎没有变化,温度上升,直至电池温度达到Tu,分别为120.00℃、119.00℃、117.00℃和110.00℃,Tu后温度急剧上升,热失控过程中的最高温度T3分别为437.50℃、569.50℃、605.10℃和658.10℃,电池SOC值越高,热失控的最高温度越高,最大温升速率越高。

综上所述,高温热失控过程中,自产热温度T1随着电池SOC值的增加而降低,电池越不稳定;热失控触发温度T2随着电池SOC值的增加而下降,电池越容易热失控;热失控的最高温度T3和电池高温热失控过程中的电池的产热量随着SOC值的增加而升高,热失控破坏程度随着电池SOC值的增加而剧烈。

在不同的充电倍率下,破坏电池热稳定的温度不同,热失控触发温度不同。由此可知,我们不能单一地以热失控时候的自然温度、触发热失控温度作为预警参数和作为预警热失控的依据,这样不精准,应融合热失控过程中其他参数作为判断依据。

3热失控三级预警方案

根据电池热失控试验结果,不同的充电倍率下,破坏电池热稳定的温度不同,热失控触发温度不同。基于以上,我们不能单一地以热失控时候的自然温度、触发热失控温度作为预警参数,在预警方案中应融合热失控过程中其他参数,如电压变化率、温升率和温度等参数作为预警的触发条件。其中温度、温升速率为一级预警参数;温度、温升速率和CO浓度为二级预警参数;温度、温升速率、电压和电压变化率为三级预警参数。具体热失控三级预警方案制定如下。

(1)1级预警:电池过充初期,电压会上升,电压变化率较小;电池过热初期,电压变化较小;电池过充及过热,电池温度均会上升。因此,将电池温度作为预警参数:温度高于60.00℃,温升速率大于0.03℃/s,将触发报警,黄色灯闪烁。

(2)2级预警:温度高于80.00℃,温升速率大于0.04C/s,CO浓度大于200p/m,触发报警,橙色灯闪烁。

(3)3级预警:温度高于100.00℃,温升速率大于3.00℃/s,电压迅速下降至0V,电压变化率大于0.15V/s,触发报警,红色灯闪烁。

4锂电池热失控三级预警界面设计

基于以上预警方案策略,三元锂电池预警系统主要包括数据采集系统、数据处理系统和锂电池报警系统三个部分。数据采集系统将采集到的锂电池关键信息,如温度、电压等,并将这些信息输入给数据处理系统;数据处理系统进行处理,并判断此时电池状态,最后向报警系统发出指令,并通过热失控报警模块显示电池状态。

本文使用C++语言在qtcreator中设计了三元锂电池热失控报警系统,该系统通过实时监测电池的温度、电压等参数,一旦发现异常,就立即启动报警系统。在C++语言中,我们可以通过定义一个类来实现这个系统。这个类可以包含一些成员变量,用于存储电池的各种参数,以及一些成员函数,用于处理这些参数并判断是否需要启动报警。

此外,我们还可以使用Qt的图形用户界面(GUI)库来设计一个用户观察的界面,用于显示电池的各种参数以及报警信息。这样,用户就可以直观地看到电池的状态,并在需要时采取相应的措施。

5结束语

基于对18650型三元锂电池不同倍率过充试验和不同初始SOC热失控试验,提出基于融合电压变化率、温升率、温度等参数作为预警的触发条件的三级预警方案:温度、温升速率为一级预警参数;温度、温升速率和CO浓度为二级预警参数;温度、温升速率、CO浓度、电压、电压变化率为三级预警参数;并使用C++语言在qtcreator中设计了三元锂电池热失控报警系统。此外,我们还基于Qt的图形用户界面(GUI)库设计用户观察的界面,用于显示电池的各种参数以及报警信息。