工业移动机器人在智能制造中的应用

2024-12-29万雯李健张星星

摘要:航天制造业作为智能制造业的领先产业,其移动式铣削机器人作业精度不高问题已成为阻碍产业运作效率和质量的重要因素。为帮助移动式铣削机器人提高精准控制技术,基于绝对定位精度的要求,通过D-H模型法完成对机器人模型的构建,结合Siemens840Dsl控制系统对移动铣削机器人的运动学特征进行全面分析,并以关节转换为要点,提出了第二测量系统下的关节转角误差补偿策略和坐标系关联变换方案。结果显示,实施优化补偿策略后,铣削机器人末端绝对定位精度、整体运动轨迹精度均实现了明显提升。

关键词:工业移动机器人 智能制造 精度控制 运动轨迹

The Application of Industrial Mobile Robots in Intelligent Manufacturing

WAN Wen LI Jian ZHANG Xingxing

Intelligent Manufacturing Department of Shanghai Minhang Polytechnic, Shanghai, 201111 China

Abstract: As a leading industry in the intelligent manufacturing industry, the low accuracy of mobile milling robots in the aerospace manufacturing industry has become an important factor hindering the efficiency and quality of industrial operations. To help improve the accuracy control technology of mobile milling robots, based on the requirement of absolute positioning accuracy, the robot model was constructed using the D-H model method. Combined with the Siemens 840Dsl control system, the kinematic characteristics of the mobile milling robot were comprehensively analyzed, and a joint angle error compensation strategy and coordinate system correlation transformation scheme under the second measurement system were proposed with the key point of joint transformation. The results showed that after implementing the optimized compensation strategy, the absolute positioning accuracy of the end effector and the overall motion trajectory accuracy of the milling robot were significantly improved.

Key Words: Industrial mobile robot; Intelligent manufacturing; Accuracy control; Trajectory

面对全新的工业革命进程,世界各个国家都纷纷参与其中,先后提出了“工业4.0战略计划”“工业2050”等战略[1-2]。为了全面带动制造业发展,我国也随之提出了“中国制造2025”和“智能制造”等计划,将全新的信息技术手段与制造产业各个环节相互融合,带动智能制造得以快速发展,对工业基础能力进行深度强化,推动产业实现高质量转型,最终助力中国制造业能够实现历史性跨越[3]。本文结合大型舱体加工期间移动式铣削机器人的作业精准度要求,基于Siemens840Dsl控制系统下构建起全新的精度控制策略,期望能够最大程度上减小关节的转角误差,促使铣削机器人的轨迹精度提升。

1工业移动机器人精准控制技术

1.1机器人D-H模型建立

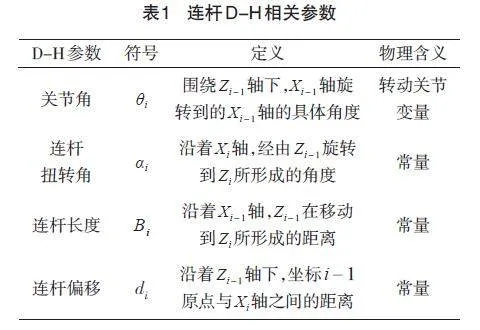

D-H模型是由Denavit与Hartenberg共同提出的一种全新的机器人建模手段,其能够将机器人的各个部位以抽象的方式得以串联,并基于几何关系下控制各连杆坐标系,达到坐姿关系的调控[4]。

基于D-H模型,以关节i为中心来完成对连杆之间的相互关联,从而达到二者的相互协作,具体包括连杆i与连杆i-1。连杆之间又能够在其所能够活动的空间范围内,基于关节轴线形成对应的空间关系,此时主要采用连杆长度和扭转角来呈现,参数分别为、。一个关节通常是基于所连接杆的偏移和关节之间的角度来表示,其中连杆偏移di可以经由关节i轴,从坐标系到坐标系之间间隔的距离,最终形成转动角度。固定连接之后,为了保障后续建模统一性,需要确保z轴与x轴能够始终处于垂直状态。连杆D-H相关参数情况如表1所示。

因上述变换过程主要基于自身坐标系来实现旋转和平移活动,所获得坐标系与相对坐标系的姿势转换齐次矩阵:

上述公式展开表述:

因连杆长度、偏移等参数在完成机器人制造后就不会出现变化,故关节角成为控制机器人运作精度的关键。为此,本次设计基于关节角作为矩阵函数变量,只有确定每个关节的运动转角,才能够确保末端位姿。

1.2机器人运动学分析

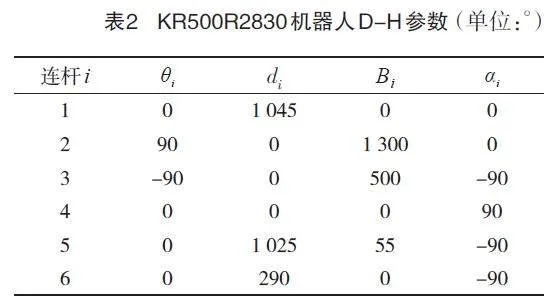

本研究基于Siemens840Dsl控制系统来进行移动铣削机器人的驱动,为了保证机器人本体KR500R2830能够实现六轴联动插补运动,必须基于数控系统要求来实现对相关数据的写入和变量操作。基于D-H法对已知D-H参数输入即可获得相应运动学分析结果。KR500R2830机器人D-H参数,见表2。

1.3关节转角误差补偿

本研究采用光栅尺来完成测量,并结合测量获取的误差情况做出对应的补偿处理,尽可能地降低关节转角误差问题[5]。考虑到机器人自身的外形特征,不能够直接运用光栅尺,故在研发期间结合数控系统设计了一个相对应的闭环反馈机制,确保能够动态掌握传动比值结果,通过控制系统启动第二测量系统,并将光栅尺作为第二测量系统配置到对应驱动闭环中完成反馈控制。通过方法处理,能够有效提高机器的运作实时性,避免信号延迟,误差补偿效果不佳的问题。

1.4标系关联变换

本研究利用激光跟踪仪辅助完成工作区域的建场、定位和加工处理。借助激光跟踪仪获得三个邻近靶点、、,其中主要表示坐标系原点,对坐标系位置进行明确,经由指向设定为X方向;基于右手定则,处于Y轴上。若靶向的坐标值处于,此时即可确定坐标系转换矩阵计算公式为:

(3)

式(3)中:

经由激光跟踪仪完成标定,即可获得可逆的转换矩阵,并完成在工具整体坐标系、工件局部坐标系之间的相互转换,矩阵为,从而达到整体性评价。

2工业移动机器人在智能制造中的应用

本研究基于Siemens840Dsl控制系统下研发设计的提升控制精准度的铣削机器人,为了解其实践运用情况,故通过Siemens840Dsl控制系统搭建起应用场景。

2.1 Siemens840Dsl控制系统介绍

Siemens840Dsl控制系统是西门子公司的高端系统,其表现出较高的灵活性、模块化和开发性特征,能够为使用者提供友好的操作编程、可视化界面等相关功能[6]。本次应用场景下,基于840Dsl控制系统下采用SINAMICS S120驱动系统,帮助控制系统提升对电机的整体选择性。系统将外部通信功能与驱动闭环系统等集成为NCU,增加扩展多轴(>6轴)控制系统,并添加多轴插补功能。借助电器控制来帮助机器人降低关节运作的振幅,同时增强整体收益,优化机器人的运作定位精准度。

2.2铣削机器人系统

本次设计的铣削机器人以KR500R2830为本体,其具备了6个旋转关节,有着6个自由活动角度。KR500R2830机器人的负荷为500 kg,最大作用范围2 826 mm,精准度为<±0.08 mm。铣削机器人的执行末端则主要由Y/Z方向进给电机、末端刀架、高速电主轴3个部分组成。末端执行器主要负责进给铣削加工,并基于Y/Z方向来进行精准移动、加工平面定位。

2.3机器人精度评估标准

考虑到机器人自身并未配备二次装置,故对重复定位精度进行了控制,主要观察铣削机器人的绝对定位精度。按照标准来看,绝对定位精度主要是指铣削机器人在对刀具末端进行加工期间,其末端实际运作到的位置集群与指令预计位置之间的偏差。具体计算公式为:

式(4)中:xc、yc、zc分别用于对不同空间坐标指令位置进行表示;则分别用于对不同方向上末端运作位置坐标进行表示。

式(5)中:n主要表示相同指令下相同位置重复次数;xj、yj、zj分别用于第j次末端的实际位置坐标值进行表示。

2.4系统中主要坐标系的构建

为确保机器人各个部位能够实现统一运作,本次场景构建中,基于机器人实际情况,构建起世界坐标系、末端刀具坐标系与工件局部坐标系,具体情况如下。

2.4.1世界坐标系

因世界坐标系需要至少4个采样点,故本次场景搭建,将靶标球依次放入到相应靶标座位上,以激光跟踪仪对靶标球空间位置进行如实记录,配合自带软件完成拟合;将上述设计的测定点投影到世界坐标平面;借助“三点法”完成世界坐标系搭设。

2.4.2末端刀具坐标系与工件局部坐标系

基于笛卡尔坐标系,运用固定在末端主轴上方的活动靶标,以所构建的基础坐标为依据,经由机器人的正解取得铣削机器人末端在基础坐标系下的位姿,并结合右手法完成末端坐标系构建。

3工业移动机器人应用效果

3.1机器人运动学误差模型补偿策略验证

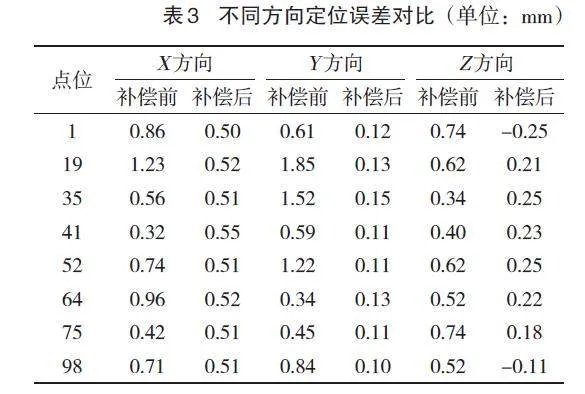

基于数控程序编写下对机器人100个点位运动执行指令情况进行了解,基于激光跟踪仪获取点位坐标,掌握实际位置与理论误差情况,对比未补偿前的误差情况。本次应用场景中,不同方向定位误差情况,如表3所示。

根据表3来看,末端安装在本次构建的场景中,在未实施误差补偿之前,其在X方向上的最大误差为0.96 mm,在Y方向上的最大误差为1.85 mm,在Z方向上的最大误差为0.74 mm。但在实施优化补偿策略之后,机器人在X方向的最大误差为0.55 mm,在Y方向上的最大误差为0.15 mm,在Z方向上的最大误差为0.25 mm。不难发现,在实施优化补偿策略后,铣削机器人末端绝对定位精度有了显著提升,证实本次所研发设计的误差模型补偿策略具有较高可操作性和准确性。

3.2轨迹精度测试

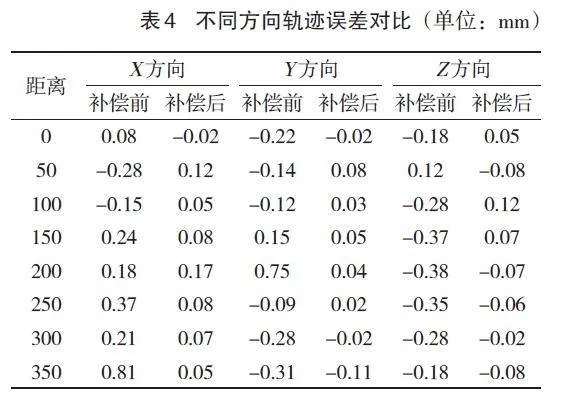

在测试期间,测试轨迹搭设为圆弧形,采用激光跟踪仪跟随采样。操作移动铣削机器人完成直径为1 000 mm的圆弧运动,完成365个采样点数据采集,每次采样间隔时间设定为0.2 ms。基于激光跟踪仪获取点位坐标,掌握实际位置与理论误差情况,对比未补偿前的误差情况。本次应用场景中,不同方向定位误差情况,如表4所示。

根据对比结果来看,采取补偿策略后,铣削机器人整体运动轨迹精度有了明显提升。

4结论

本研究得出以下几点结论。

(1)借助于经典D-H模型进行移动式铣削机器人运动学模型构建,可快速推导KR500机器人的定位误差模型,并通过二阶反馈测量系统的安装促使关节转角误差得到控制,保证铣削机器人的绝对定位精准度。

(2)借助激光跟踪仪Siemens840Dsl控制系统联动 SINAMICS S120 驱动系统完成移动式铣削机器人运作测试场景的构建,并基于国家标准明确具体评估标准和测试坐标系,确保测试结果准确有效。

(3)通过采集100个点位运动执行指令和365个轨迹采样点数据采集,对比未补偿前和补偿后机器人的运作误差情况。表明在实施优化补偿策略后,铣削机器人末端绝对定位精度、运动轨迹精度有了显著提升。

参考文献

[1]李宇飞,田威,李波,等.机器人铣削系统精度控制方法及试验[J].航空学报,2022,43(5):101-111.

[2]梁志强,石贵红,杜宇超,等.考虑主轴-刀柄结合面特性的机器人铣削系统刀尖频响预测研究[J].中国机械工程,2023,34(1):2-9.

[3]石峰,徐雅丽,孙年俊,等.薄壁筒段件机器人铣削系统[J].测控技术,2023,42(11):64-72.

[4]杨继之,林晓青,乐毅,等.可移动机器人检测铣削系统建模与仿真研究[J].机械设计与制造,2020(7):170-173.

[5]陆祎慧,程丽娟,方成刚,等.基于被动柔顺装置的改进PID控制方法[J].工业仪表与自动化装置,2023(6):114-120.

[6]康瑞浩,胡俊山,田威,等.面向工业机器人的数字孪生建模精度补偿方法[J].航空制造技术,2023,66(6):50-59.