锂离子电池叠片工艺短路现象的分析

2024-12-29黄欣王昉孙法炯

摘要:锂离子电池作为当代电子产品中不可或缺的能源供应设备,其性能的稳定性和安全性一直是业界关注的重点。在锂离子电池的生产过程中,叠片工艺是其中的关键步骤之一,其质量的好坏直接影响电池的性能和安全性。然而,在叠片工艺中,短路现象是一个常见的问题,它不仅可能导致电池的性能下降,还可能引发严重的安全事故,因此,对锂离子电池叠片工艺短路现象的分析和研究具有重要的现实意义。锂离子电池叠片工艺中的短路问题是一个复杂的工程问题,需要从多个维度进行分析和解决。

关键词:锂离子电池叠片工艺短路现象电极片制备

Analysisofshort-CircuitPhenomenoninLithium-IonBatteryLaminationProcess

HUANGXinWANGFangSUNFajiong

ZhuhaiZhiliBatteryCo.,Ltd.,Zhuhai,Guangdong Province,519002China

Abstract:Lithium-ionbattery,asanindispensableenergysupplyequipmentinmodernelectronicproducts,thestabilityandsafetyofitsperformancehasbeenthefocusoftheindustry.Intheproductionprocessoflithium-ionbattery,laminationprocessisoneofthekeysteps,itsqualitydirectlyaffectstheperformanceandsafetyofthebattery.However,short-circuitphenomenonisacommonprobleminlaminationprocess,whichmaynotonlyleadtodegradationofbatteryperformance,butalsoleadtoserioussafetyaccidents.Therefore,theanalysisandresearchontheshort-circuitphenomenonofthelithium-ionbatterylaminationprocessisofgreatpracticalsignificance.Theshort-circuitprobleminthelithium-ionbatteryprocessisacomplexengineeringproblemthatneedstobeanalyzedandsolvedfrommultipledimensions.

KeyWords:Lithium-ionbattery;Laminationprocess;Short-circuitphenomenon;Electrodepreparation

随着科技的飞速进步,锂离子电池因其高能量密度、长寿命、无记忆效应等优点已被广泛应用于电动汽车、智能手机、笔记本电脑等电子产品中。在锂离子电池的生产过程中,叠片工艺是一个至关重要的环节,其质量的好坏直接影响电池的性能和安全性。锂离子电池叠片工艺是将正负极材料、隔膜等组件按照特定的顺序和方式堆叠在一起,形成电池内部结构的过程。近年来,随着锂离子电池市场的不断扩大,对电池性能和安全性的要求也越来越高,因此,对锂离子电池叠片工艺的研究和优化显得尤为重要。短路现象的产生与多种因素有关,如材料、设备、工艺等,因此,在实际生产过程中,需要综合考虑各种因素,采取多种措施来预防和控制短路现象的发生。

1锂离子电池叠片工艺的概述

锂离子电池的叠片工艺是电池制造中的一项关键技术,其主要包括电极片制备、隔膜预处理、叠片组装、涂覆电解质、热压封装、裁切成型等步骤。(1)在电极片制备阶段,正极和负极材料经过精细的混合、涂布和干燥等工艺形成具有一定厚度和均匀性的电极片,这些电极片是电池能量的储存和释放的关键部分[1]。(2)隔膜作为电池内部的隔离层,它的性能直接影响电池的安全性和性能。隔膜需要经过一系列的物理和化学处理以提高其机械强度、化学稳定性和离子通透性。(3)叠片组装是叠片工艺的核心环节,也是整个电池制造过程中最为精细和复杂的一步。在无尘室环境下,工人将正负极电极片和隔膜按照一定的堆叠顺序精确地叠放在一起,形成电芯的结构。每一层的电极片和隔膜都需要精确地对齐,以确保电池内部的电流和离子能够顺畅地流动。完成叠片组装后,电芯会被送入涂覆电解质的环节。(4)电解质是电池内部离子传输的媒介,它的涂覆质量和均匀性直接影响电池的充放电性能和循环寿命。(5)随后是热压封装环节,电芯在热压机的作用下,经过高温高压的处理,使电解质与正负极材料充分接触并形成良好的离子通道,同时确保电芯的密封性和稳定性。(6)最后一步是裁切成型,经过热压封装后的电芯会被裁切成规定的尺寸和形状,以适应不同应用场合的需求。

2锂离子电池叠片工艺短路现象的原因

2.1电极片制备过程中的问题

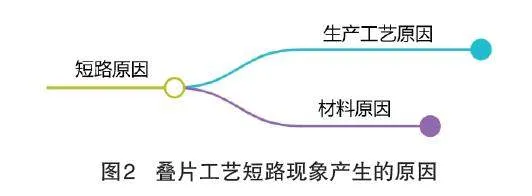

在锂离子电池的生产中,电极片的制备是第一步,也是至关重要的一步。如果在制备过程中出现问题,则将直接影响后续叠片工艺的质量和电池的性能[2]。(1)活性物质涂覆不均匀。电极片中的活性物质涂覆不均匀会导致电极片的电化学性能不稳定。在叠片过程中,这种不均匀性可能使电极片之间产生接触不良或重叠,进而引发短路。(2)电极片尺寸、形状不符合要求。电极片的尺寸和形状需要严格控制,以确保在叠片过程中能够准确、稳定地堆叠。如果电极片的尺寸或形状不符合要求,则可能会导致堆叠过程中出现错位或重叠,从而增加短路的风险。(3)电极片表面存在缺陷。如果电极片表面存在毛刺、凸起等缺陷,则可能会在叠片过程中刺穿隔膜,导致正负极直接接触,形成短路。此外,这些缺陷还可能影响电极片的导电性和电化学性能。图1所示为锂离子电池常见失效种类。

2.2隔膜预处理和叠片组装过程中的问题

隔膜是锂离子电池中的重要组成部分,用于隔离正、负极,防止它们直接接触。在隔膜预处理和叠片组装过程中,如果出现问题,则可能导致短路[3]。(1)隔膜处理不当。如果隔膜的预处理过程不当,则可能会导致其导电性和保湿性能下降。导电性下降会使隔膜在电池内部形成不均匀的电阻分布,增加短路的风险;保湿性能下降则可能导致隔膜在电池内部收缩或变形,从而增加短路的可能性。(2)隔膜放置位置不准确。在叠片组装过程中,隔膜的放置位置需要非常地准确。如果隔膜的放置位置不准确,则可能会导致正、负极之间的直接接触,进而引发短路。(3)正、负极电极片堆叠顺序错误。正、负极电极片的堆叠顺序需要严格地按照工艺要求进行。如果堆叠顺序出现错误,可能会导致正、负极之间的直接接触或错位,增加短路的风险。

2.3涂覆电解质过程中的问题

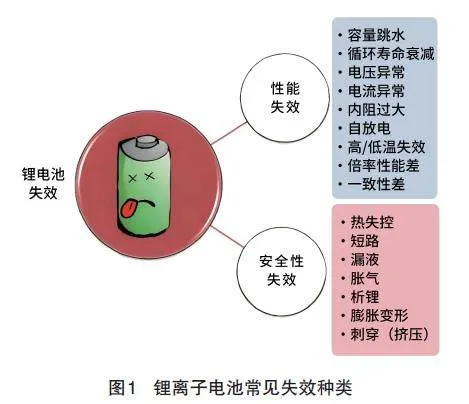

电解质是锂离子电池中的重要组成部分,负责在正、负极之间传输离子。在涂覆电解质过程中,如果出现问题,则也可能导致短路[4]。(1)电解质涂覆不均匀。电解质的涂覆需要均匀且适量。如果涂覆不均匀或过多,则可能会导致电解质在电池内部形成不均匀的分布,从而增加短路的风险。(2)电解质品质不佳。如果电解质的品质不佳或与正、负极材料不兼容,则可能会导致电池内部发生化学反应或电解质分解,进而引发短路。图2所示为叠片工艺短路现象的原因。(3)过量涂覆。过多的电解质涂覆同样会增加电池内部的电解质含量,这可能会导致电池在充放电过程中产生过多的热量,严重时也会引发短路。另外,多余的电解质可能会在电极间形成液桥,使电极间的绝缘性降低,从而增加短路的风险。

2.4热压封装和裁切成型过程中的问题

热压封装和裁切成型是锂离子电池生产中的最后两个步骤,也是影响电池性能和安全性的关键步骤[5]。(1)封装压力不均匀或温度过高。在热压封装过程中,如果封装压力不均匀或温度过高,则可能会导致电芯内部的结构发生变化或损坏,从而增加短路的风险。(2)裁切精度不高或裁切工具存在缺陷。在裁切成型过程中,如果裁切精度不高或裁切工具存在缺陷,则可能会导致电芯的内部结构受损或变形,进而引发短路。为了确保锂离子电池的安全性和可靠性,制造商应该采用先进的生产设备、严格的生产工艺,并实施全面的质量控制体系。

3锂离子电池叠片工艺短路现象的影响

锂离子电池叠片工艺中的短路现象无疑对电池的性能和安全性产生了严重的冲击,短路工艺问题随时可能引发一系列严重的后果。首先,短路现象会显著地增大电池的内阻。这意味着电池在放电过程中需要克服更大的阻力,从而降低了电池的放电效率和能量密度。原本应该迅速地释放的能量被短路所阻碍,导致电池性能下降,无法提供预期的电力输出。其次,短路现象还会加速电池的自放电过程。自放电是指在静止状态下,电池内部仍会有电流流动,导致电池容量逐渐降低。而短路现象会使这一过程加剧,使电池的寿命大大缩短。这意味着用户可能需要更频繁地更换电池,增加了使用成本和不便。最后,短路现象可能导致电池内部产生大量的热量和气体。当电池内部热量积累到一定程度时,可能会引发热失控现象。而气体的产生则可能导致电池外壳膨胀,甚至发生爆炸。这种安全事故对人们的生命财产安全构成了巨大的威胁。因此,必须高度重视锂离子电池叠片工艺中的短路现象。

4短路现象的预防措施

锂离子电池叠片工艺不仅要求各组件之间的尺寸、形状、位置等参数精确地匹配,还需要确保电池内部的导电性和稳定性[6]。然而,在实际生产过程中,由于材料、设备、工艺等因素的影响,锂离子电池叠片工艺中常常会出现短路现象,这不仅会导致电池性能下降,还可能引发严重的安全事故。通过严格的质量控制、预防为主的原则、持续改进的思路,以及重点关注电极片制备、隔膜处理、电解质涂覆和、热压封装与裁切等关键环节,可以有效地降低短路现象的发生率,提高电池的性能和安全性。

4.1严格控制电极片制备过程的质量

严格控制电极片制备过程的质量对于提高锂离子电池的整体性能和安全性至关重要。第一,活性物质涂覆均匀性控制。通过优化涂覆工艺,如使用精密涂布设备、调整涂布速度和涂布压力等参数,确保活性物质在电极片上涂覆均匀[7]。第二,电极片尺寸、形状控制。利用先进的激光切割、精密冲压等技术,确保电极片的尺寸和形状精确符合设计要求。第三,电极片表面质量检查。采用高倍显微镜或扫描电子显微镜等设备对电极片表面进行仔细检查,确保无毛刺、凸起等缺陷。通过上述措施。可以有效地控制电极片制备过程的质量,降低电池内部短路的风险,从而提高整个锂离子电池产品的安全性和可靠性。

4.2加强隔膜预处理和叠片组装过程的质量控制

(1)隔膜预处理质量控制。严格地按照隔膜的预处理工艺进行操作,确保隔膜的导电性和保湿性能符合要求。对于预处理后的隔膜,要进行严格的质量检查,确保无瑕疵。(2)叠片组装过程监控。在叠片组装过程中,采用先进的视觉检测系统或机器人技术,实时地监控隔膜和电极片的放置位置和堆叠顺序,确保准确无误。(3)叠片压力控制。通过调整叠片设备的压力参数,确保在叠片过程中施加的压力均匀且适中,避免对电芯内部结构造成损伤。通过这些质量控制措施,可以有效减少隔膜和电极片之间的相对运动,提高电芯的装配质量,从而提升电池的整体性能和安全性。

4.3优化电解质的涂覆工艺和品质控制

(1)电解质涂覆工艺优化。通过改进涂覆设备、调整涂覆参数等方式,优化电解质的涂覆工艺,确保电解质在电池内部形成均匀的分布。(2)电解质品质控制。选择优质的电解质材料,并进行严格的质量检查。同时,对电解质与正、负极材料的兼容性进行测试,确保不会发生化学反应或分解。(3)电解质与电极材料的相容性测试。进行电解质与正、负极材料的相容性测试,考察电解质在不同电极材料上的电化学性能,评估电解质在电极表面上的润湿性,确保良好的接触和传输效率。对电池进行长时间的老化试验,观察电解质与电极材料长期接触后的稳定性。

4.4加强热压封装和裁切成型过程的质量控制

(1)热压封装过程监控。在热压封装过程中,采用温度、压力传感器等监控设备实时地监控封装压力和温度的变化情况,确保其在设定范围内波动。(2)裁切精度控制。采用高精度的裁切设备和工具,确保裁切精度和工具质量符合要求。同时,对裁切后的电芯进行尺寸和形状检查,确保其符合设计要求。(2)封装后检查。对封装后的电芯进行严格的外观和性能检查,确保无短路、漏液等异常情况发生。

5结论

锂离子电池叠片工艺中的短路现象是一个复杂而重要的问题。通过对短路现象的原因分析和预防措施的探讨,可以更好地理解短路现象的本质和影响因素,并采取相应的措施来预防短路现象的发生,这对于提高锂离子电池的性能和安全性具有重要的意义。随着科技的不断进步和工艺的不断优化,锂离子电池的叠片工艺将会更加成熟和完善,为人们的生活带来更多的便利和安全。

参考文献

[1]封居强,蔡峰,伍龙,等.矿用锂离子电池针刺诱导内部短路的安全特性研究[J].中国安全生产科学技术,2023,19(10):81-87.

[2]李征泰.柔性锂离子电池的失效分析及新型结构研究[D].成都:电子科技大学,2022.

[3]李召阳,刘定宏,赵岩岩,等.高比能量锂离子软包电池针刺测试的影响因素研究[J].储能科学与技术,2024,13(1):57-71.

[4]王磊,宋建龙,张建臣,等.锂离子电池叠片工艺短路现象分析与研究[J].信息记录材料,2020,21(2):20-22.

[5]YANM,LIANGJY,ZUOTT,etal.Stabilizingpolymer-lithiuminterfaceinarechargeablesolidbattery[J].AdvancedFunctionalMaterials,2019,30(6).1908047.1-1908047.6.

[6]赵璐璐,张玉魁,王荣,等.锂离子电池失控机理模拟[J].有色金属工程,2024,14(1):23-31.

[7]刘芬,余克清,徐杨明.锂离子电池主要生产工序及控制点[J].电池,2020,50(4):376-379.