沥青路面施工关键工艺研究

2024-12-17李飞飞段文虎王德双

摘 要:本文研究了沥青路面施工时各工艺的关键技术要点,简要介绍沥青路面的施工工艺与流程:施工准备、混合料拌合、混合料运输、摊铺、碾压、养护6个阶段。在级配与沥青含量试验满足要求的前提下进行油石比试验,确定最佳油石比OAC约为4.5%,并对其运输与拌合过程的控制要点进行说明。在沥青混合料压实过程中,确定压路机碾压次数,并探究沥青路面沿轮宽度方向的压实度情况,试验结果表明,沿轮宽方向的沥青面层压实度降低,因此须对原碾压路径进行搭接压实。

关键词:沥青路面;油石比;摊铺速度;压实度

中图分类号:U 41" " 文献标志码:A

沥青路面较水泥混凝土路面具有路面平整程度高、驾车舒适性强、养护与维修方便等优点,因此在我国各等级的公路中广泛应用。但沥青路面的施工质量影响因素较多,施工质量也良莠不齐,部分路面在交付使用不到3年就出现裂缝、松散、车辙、拥包等各类问题[1]。

从沥青路面的破损演变分析结果可知,早期病害是以随机、局部形式出现,逐渐演变为大面积损坏,这些破坏形式均与沥青路面的施工过程有高度的相关性,因此,本文以国道G240线台山大江至那金段改扩建工程为背景,研究沥青路面的关键施工工艺,从原材料、拌合、运输、摊铺等方面进行综合分析,全方位提高沥青路面施工质量。

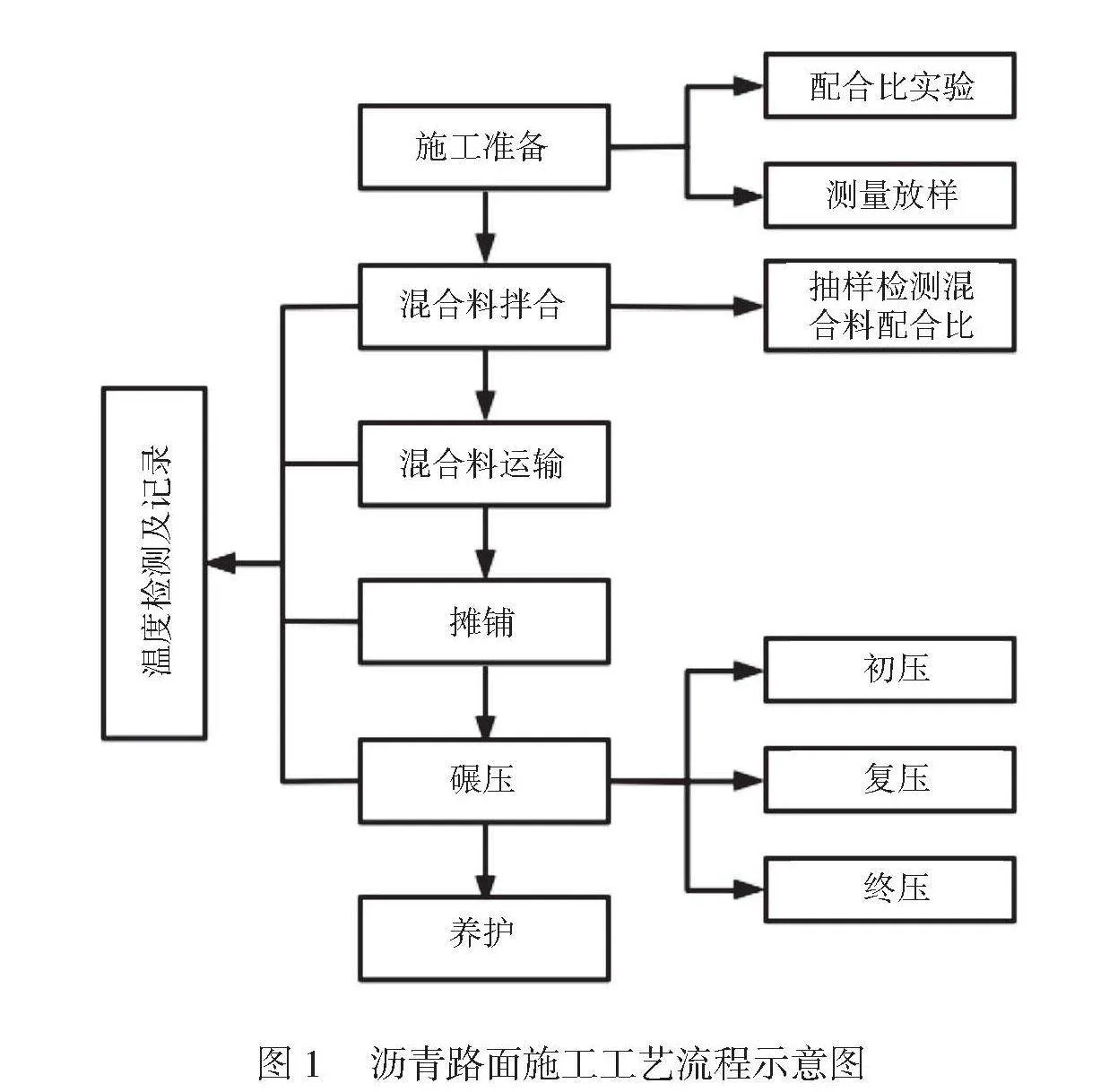

1 施工工艺与流程

沥青混凝土施工主要涉及材料混合、运输、铺设和压实等步骤[2]。选择适当的骨料(包括不同粒径的砂、碎石和石屑等),并将这些骨料与液态沥青混合。沥青可以起到粘结的作用,能够将骨料粘结在一起,形成整体。将混合好的沥青混凝土运送到施工现场。在铺设前,对基层进行清理和预处理,再使用摊铺设备将沥青混凝土均匀铺设在基层上。在铺设完成后,需要压实沥青混凝土层。压实分为初压、复压和终压3个阶段,保证沥青混凝土表面平整、光滑。同时沥青混凝土需要在适当的温度下进行施工,保证其黏结性和压实效果。施工工艺流程如图1所示。

2 关键施工工艺点研究

2.1 油石比试验

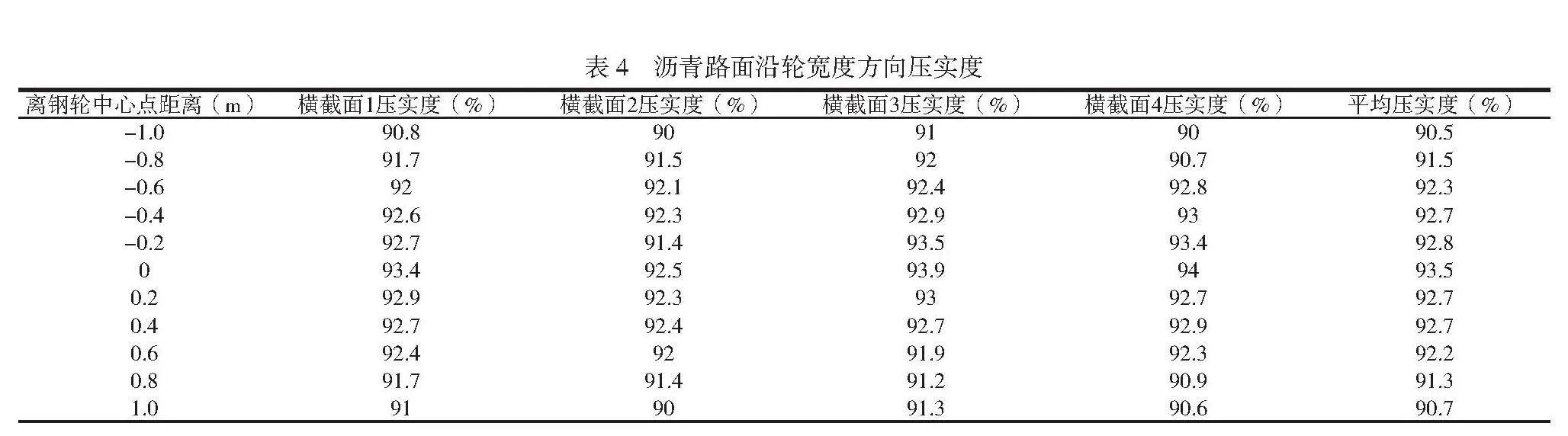

沥青混合料配合比中的油石比是保证施工质量的重要控制因素,油石比偏大或偏小均会使路面出现不同程度的病害问题[3]。油石比试验分3步完成:制作对比样本、进行马歇尔试验、确定最佳油石比。在制作对比样本之前,应先对骨料的级配与沥青含量进行试验,根据实际要求进行调整。本试验是在级配与沥青含量试验满足要求前提下进行油石比试验,选取5组试验样本,其试验与结果见表1,密度、稳定度、流值、VV、VMA、VFA变化趋势如图2所示。

最大理论密度出现在油石比a1为5.1%时,最大稳定度出现在油石比a2为4.68%时,孔隙率(VV)按规范取中值,油石比a3为4.25%,沥青饱和度(VFA)取中值,油石比a4为4.3%。OACmin(VFA最小取值对应油石比)为4.1%,OACmax为4.7%,OAC(最佳油石比)计算过程如公式(1)~公式(3)所示。

OAC1=a1+a2+a3+a4/4 (1)

OAC2=OACmin+OACmax/2 (2)

OAC=OAC1+OAC2/2 (3)

联立公式(1)~公式(3),OAC约为4.5%。在实际生产中,应根据现场温度与运输情况进行适当调整。

2.2 沥青混合料的拌合与运输

沥青混合料在生产拌合过程中,集料来自备料的料仓。但处于不同位置的集料物理性能有所不同,因此确定生产配合比时应按实际情况进行调整,避免混合料的性能产生异常,减少沥青离析等现象发生[4]。

拌合站的冷料备料仓间的挡板要有一定高度,避免相邻料仓间出现混料的情况。其底部开口形状要使用矩形,并利用振动器进行辅助,避免料仓堵塞与各粒径骨料出现分层情况。

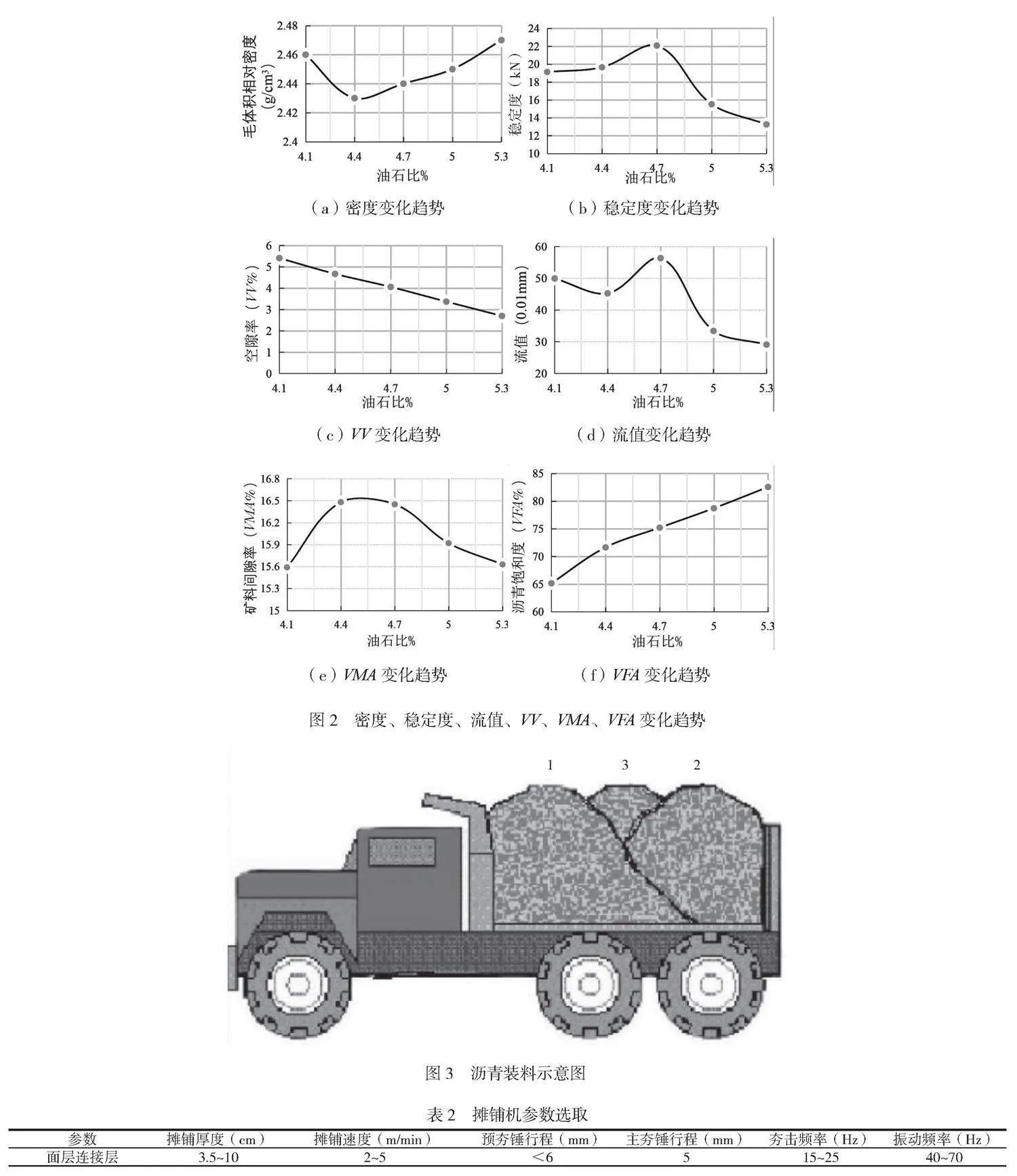

拌合完成后由运料车运输沥青混合料。运料车在每次运输前后均须对车厢进行打扫,同时,为防止沥青与车厢板发生粘连,应在四周涂抹一层隔离剂。装料时,运料车应按要求前后移动3次以上,按前-后-中(1-2-3)的方式均匀循环装料,不能出现中间高于两边的情况,如图3所示,避免混合料出现离析现象。

2.3 沥青混合料摊铺

用摊铺机摊铺沥青混合料,在摊铺前应确定摊铺机的运行参数[5]。合适的夯锤与振动参数可以提高沥青混合料的预压密实度,减少压路机需要压实的遍数,提高施工效率,可根据表2选择参数。同时应注意摊铺机料仓里的混合料高度宜在螺旋布料器高度的2/3左右,避免沥青混合料溢出或不足导致出现空铺情况。

应按实际的工程情况确定摊铺机的摊铺速度,从而达到连续摊铺的要求,计算过程如公式(4)所示。

(4)

式中:V为摊铺机的运行速度,m/min;C为沥青料的供给能力,t/h;W为铺筑路面的设计宽度,m;D为铺筑路面的设计厚度,m;P为沥青料压实后的密度,取值为2.33t/m³。

当摊铺机起步时,运行速度应低于1.5m/min,此时的沥青混合料温度高于熨平板温度,并且需要处理上一路段的接缝。在运行正常后可按计算速度摊铺,并且补充沥青料时也应适当降低速度,达到不停机持续摊铺的要求。摊铺时应有专业的操作机手进行摊铺机参数控制与方向控制。

2.4 沥青混合料压实

在压实过程中,压路机的碾压速度是保证压实质量的重要因素[6],当速度为1.5m/s时,碾压6次后压实度即可达到98%,而速度大于6m/s时,碾压次数大于10次,压实度也低于95%。因此,应采用匀速、低速的方式进行碾压。碾压分为初压、复压和终压,对碾压次数无强制要求,次数选取见表3。

表3 压路机碾压次数选取(单位:次)

压路机类型 初压 复压 终压

适宜 最大 适宜 最大 适宜 最大

双钢轮压路机 2~3 4 3~5 5 3~5 5

胶轮压路机 2~3 4 3~5 5 3~5 5

双钢压路机 2~3 3 3~5 5 3~5 5

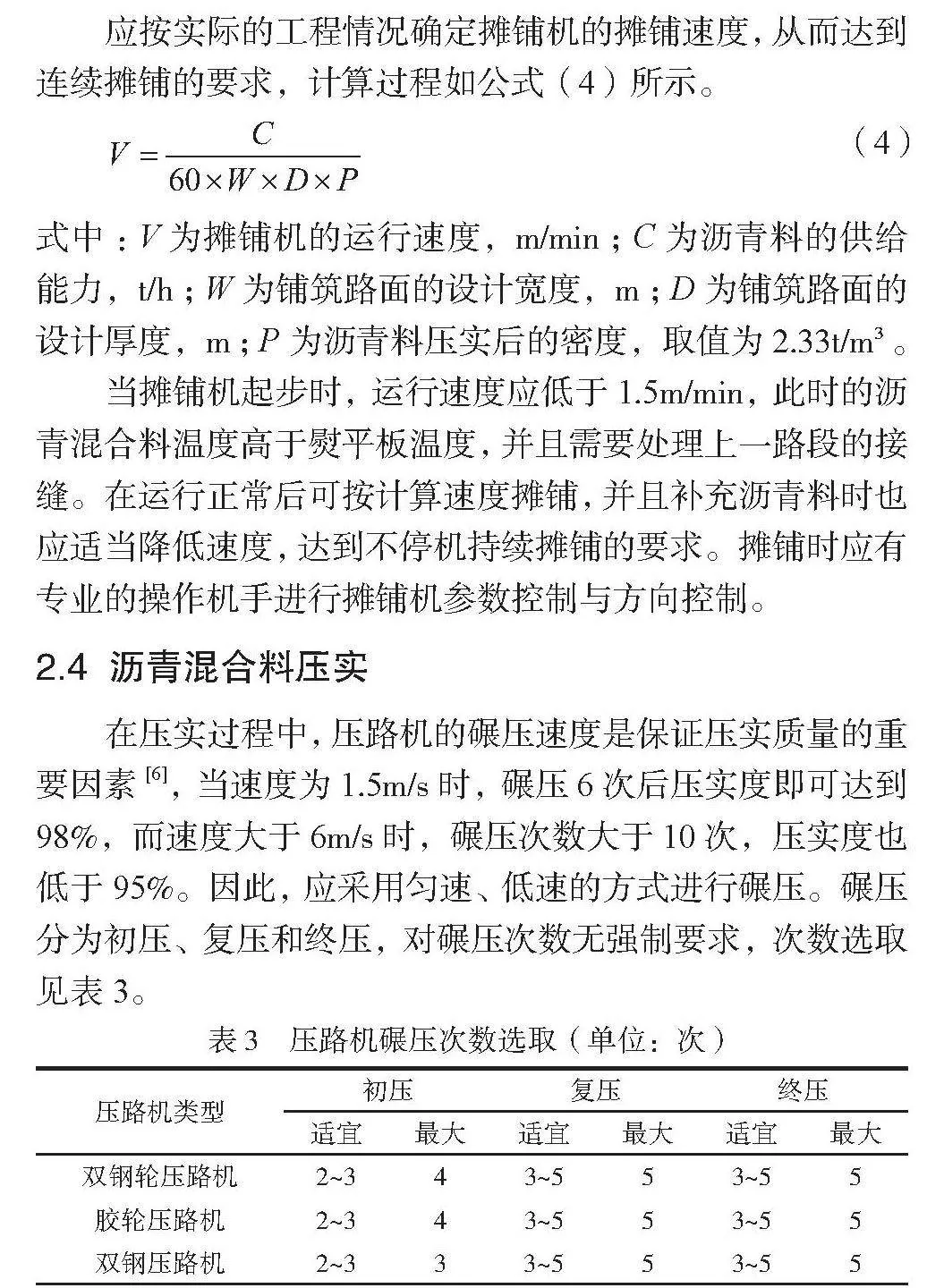

在碾压过程中,在压路机沿轮宽度方向上施加的力有明显变化。越接近轮边的位置,由于沥青料被挤压推移导致压实不充分,因此在沿轮宽度方向上存在一定程度的碾压离析。本文为探究沥青路面沿轮宽度方向的压实度情况,使用密度测量仪对双钢轮压路机一次碾压后,其轮宽范围内的沥青料密度进行检测,其中,按沥青面层深度由上到下每隔2cm分为一个截面,共4个截面。检测结果见表4。

由表4可以看出,钢轮宽度为2m,在碾压范围内位于钢轮中心点的沥青混合料压实度最高,可达到94%。力传导途径较好,并且力传导至下承层后,该层已压实,会产生向上的反力,因此上下方向的力可以压实沥青面层。当测点离钢轮中心点距离在0.8m以上时,压实度降低幅度明显,此时向上的反力降低,压实度也明显下降。

由于沥青面层压实度在沿轮宽方向存在降低的情况,因此需要对原碾压路径进行搭接压实,当碾压时,每次错轮宽度应小于1/2轮宽,并控制碾压的温度。

2.5 接缝处理要点

沥青面层的接缝分为纵向接缝与横向接缝。纵向接缝是沿道路纵向形成的接缝,有热接缝与冷接缝两种。在施工过程中,要保证新铺设的沥青混合料的温度适宜,以便与已铺设的路面黏结。对冷接缝来说,应在已铺设的路面上设置挡板,保证碾压时能压实边部并使接封面垂直。应清除接缝处的杂物和残留的旧沥青,保证新沥青混合料能够与旧路面良好黏结,并在切割后的垂直面上涂黏结沥青,保证质量。

横向接缝是与道路垂直,纵向形成的接缝,通常在每天的工作缝或中断施工后再继续摊铺时形成。应将横向接缝的位置选择在摊铺机换行或停机处,避免设置在弯道或坡道等复杂路段。当施工时,横缝碾压温度一般要比正常碾压温度低5℃~10℃。温度过高可能会导致混合料推移,温度过低则可能影响横缝的压实度。对横向接缝来说,可采用平接或斜接的方式。在高等级公路中,上层的横向接缝通常采用垂直的平头缝,即平接。而其他等级公路则可以采用斜接的方式。斜接缝的搭接长度与厚度有关,宜为0.4~0.8m。

3 结论

本文对沥青路面施工的关键工艺进行研究,由研究结果可得出以下结论。1)在级配与沥青含量试验满足要求的前提下,最佳油石比约为4.5%。在实际生产中,应根据现场温度与运输情况进行适当调整。2)在碾压范围内,位于钢轮中心点的沥青混合料压实度最高,可达到94%。当测点离钢轮中心点距离在0.8m以上时,压实度降低幅度明显,此时向上的反力减少,压实度也明显降低。3)由于沥青面层压实度在沿轮宽方向降低,因此需要对原碾压路径进行搭接压实,当碾压时,每次错轮宽度应小于1/2轮宽,并保证碾压的温度适宜。

参考文献

[1]乔润斌.公路工程沥青路面施工技术及质量控制要点研究[J].交通世界,2023(26):85-87,91.

[2]李少博,乔英建,李瑞,等.道路工程沥青路面施工技术与质量控制[J].运输经理世界,2023(25):22-24.

[3]唐建华.公路沥青路面施工质量控制影响因素的分析与评价[D].兰州:兰州理工大学,2021.

[4]殷长燕.沥青路面施工中的离析及其控制技术研究[D].西安:长安大学,2016.

[5]高建纲.城市沥青路面施工质量控制研究[D].西安:长安大学,2015.

[6]夏浩军,裘海云.高速公路沥青路面施工中的离析及解决方法[J].江西建材,2014(7):162.