宁波地铁深基坑钢支撑预加轴力分析

2024-12-10闫希东戚龙刚王嘉伟

摘 要:为了提高钢支撑结构体系的应用水平,解决平面规则的狭长型地铁深基坑施工中存在的钢支撑预加轴力不足问题。本文采用案例研究法,将宁波地铁6号线一期多个地铁车站深基坑作为研究对象,参考收集的钢支撑结构施工的轴力数据,分析预加轴力的损失情况。研究结果证明,钢支撑预加轴力的损失主要发生在千斤顶卸除阶段,其后受支撑端部接触面的平整度、钢支撑架安装质量、轴力计安装以及邻近支撑轴力的相干性影响,产生了渐变损失。

关键词:钢支撑;预加轴力;轴力损失

中图分类号:TU 94" " " " 文献标志码:A

1 工程概述

宁波属典型软土地区,受软土的低强度、高压缩性、高灵敏度、流变性等特性的影响,在基坑开挖中,会产生较大变形,对基坑及周边环境的变形控制极为不利。钢支撑因其连接形式简单、受力明确,型号多样可满足不同的荷载和刚度要求,并且安装便捷,能多次重复使用,在平面较规则的狭长型地铁深基坑工程中广泛应用。

钢支撑由固定端、活络端及多个支撑管节组成,在基坑上方预拼装完成,基坑开挖至一定深度后吊放至固定位置进行安装。在安装完成后给钢支撑施加一定的轴力,消除钢支撑、围檩与围护结构间的施工缝隙,将支撑体系与围护结构密贴,使钢支撑起到支撑作用,抵抗基坑侧向土压力以达到控制基坑变形的目的。从上述作用机理可以看出,只有钢支撑的预加轴力达到合理范围才能起到支撑作用,但在实际应用中,通常会出现预加轴力不足或轴力损失过快的情况。本文主要结合宁波地铁多个车站基坑的现场实际情况,对钢支撑预加轴力不足及损失过快的原因进行分析[1]。

2 钢支撑预加轴力

以宁波地铁6号线一期4个车站主体基坑的典型钢支撑轴力监测数据为例,对钢支撑预加轴力情况进行统计分析,获得了4个工点预加轴力占比的分布数量统计表(表1),表中为钢支撑预加轴力监测点选取的数量以及预加轴力占据设计轴力的情况。其中,在工点一的42个监测点中,有9根预加轴力小于30%的设计轴力,有4根超过80%的设计轴力,其他为30%~80%。在工点二的32个监测点中,轴力分布类似工点一,23根处为30%~80%。在工点三的58个监测点中,17根小于30%,29根为30%~60%,4根大于80%。在工点四的23个监测点中,7根低于30%,12根为30%~80%,4根大于80%。

根据相关规范规定,钢支撑轴力不应低于设计预加轴力80%,设计预加轴力一般为设计轴力的70%~80%,即钢支撑轴力不应低于设计轴力的60%左右。由此可知,统计范围内大部分钢支撑均存在预加轴力不足的情况,占比约为62%。且各工点的差异性也比较大,工点一、二、四预加轴力不足的钢支撑占比为50%~52%,工点三占比为79%,从侧面反映出预加轴力与施工水平存在一定相关性[2]。

众所周知,钢支撑在预加轴力过程中势必会产生轴力损失,考虑这个因素,在宁波地铁基坑钢支撑轴力预加施工中,千斤顶的最终加压值要求达到设计轴力的110%~130%。实际仍然存在较多预加轴力不足的情况,为分析钢支撑轴力损失来源,对工点一、二、三钢支撑预加轴力过程中及预加后的监测数据进行分析。

3 钢支撑轴力损失实测分析

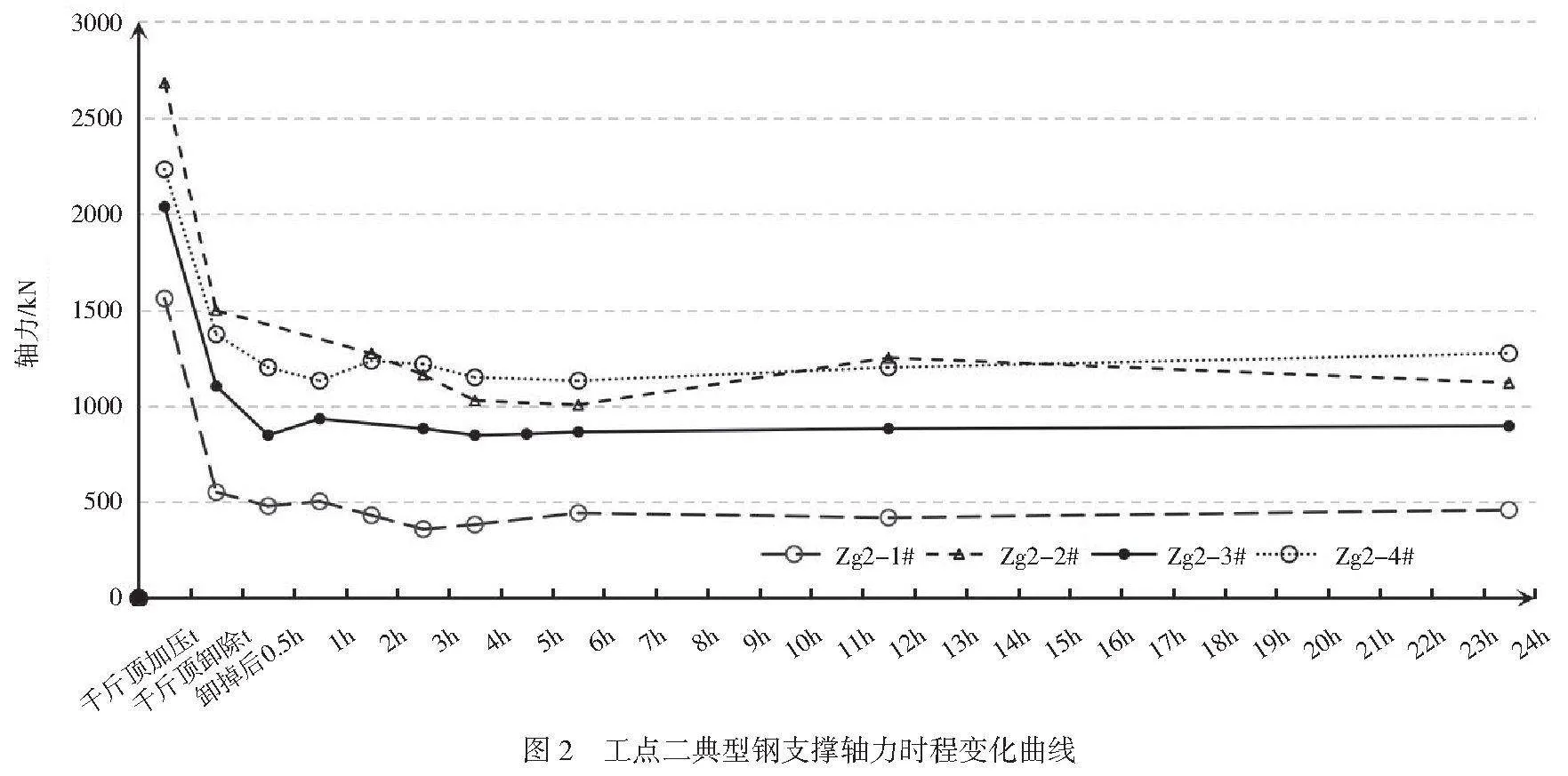

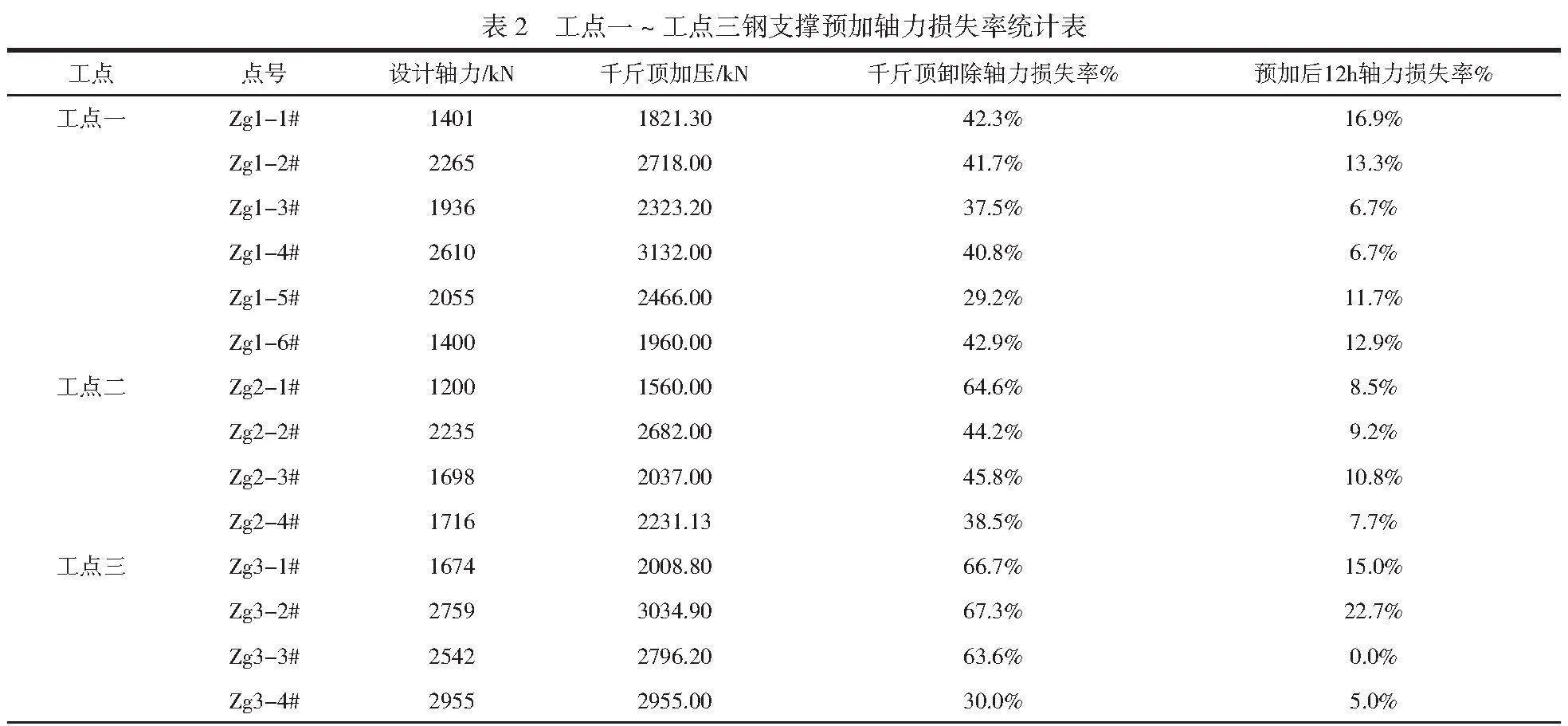

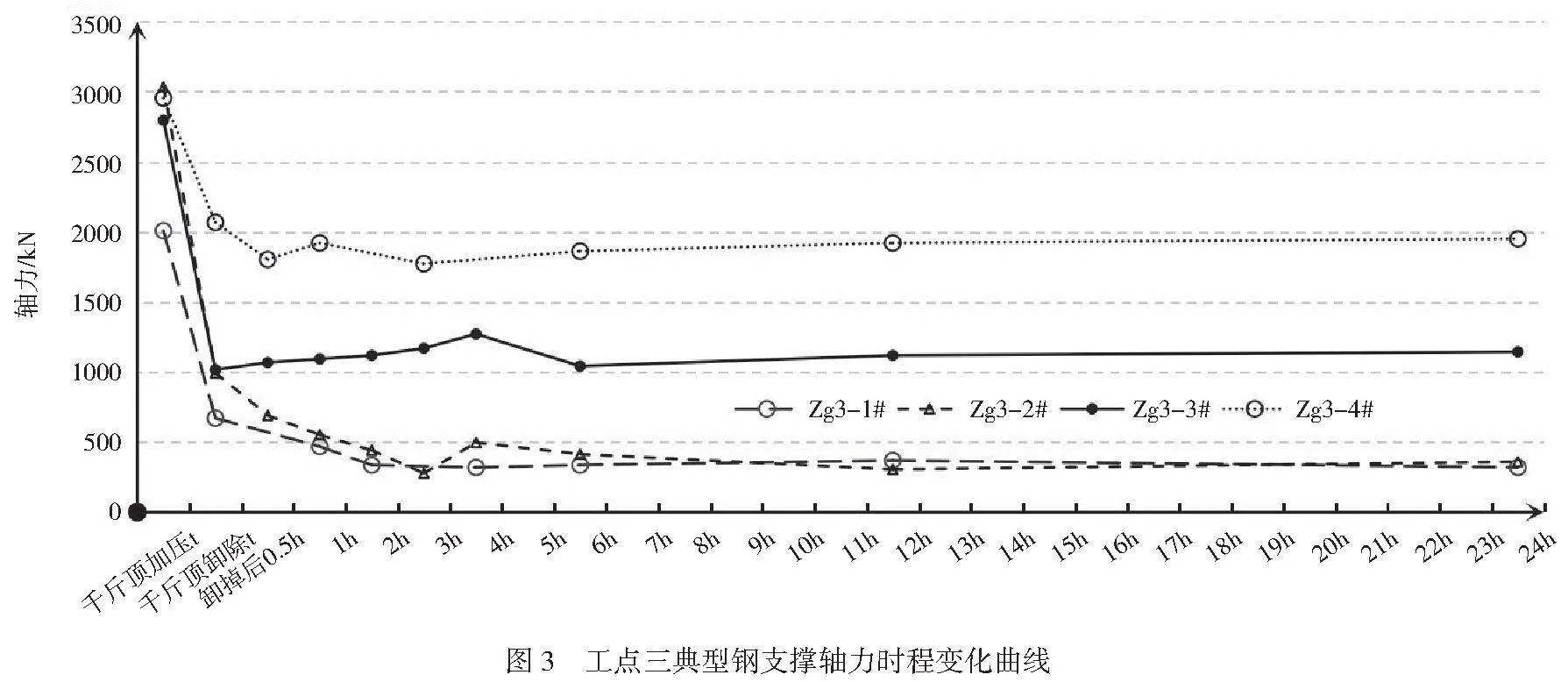

在工点一、工点二、工点三中选取4~6个钢支撑,在千斤顶加压至卸除后24h的轴力变化时程曲线图如图1~图3所示。其中,Zg1-1#~Zg3-4#为各工点的点号,纵坐标为钢支撑轴力,横坐标为千斤顶加压、卸除后的轴力变化时间,由此绘制各工点钢支撑预加轴力的损失率统计表(表2)。

千斤顶卸除轴力损失率=(千斤顶加压值-千斤顶卸除后轴力值)/千斤顶加压值。预加后12h轴力损失率=(千斤顶千斤顶卸除后轴力值-卸除后12h轴力值)/千斤顶加压值。

从图1~图3可知,在千斤顶卸除的阶段,3个工点的钢支撑轴力均发生了突降,卸除后施工中的轴力减少,之后接近平稳。

从表2可知,各点号设计轴力与千斤顶加压、卸除以及预加12h的轴力损失率与平均损失率,由此可知,千斤顶卸除阶段的轴力损失率为30%~70%,损失率均值约为46.8%,千斤顶卸除后12h内的轴力渐变损失率基本在20%内,损失率均值约为10.5%。各工点的差异性主要体现在千斤顶卸除阶段的轴力损失,工点一千斤顶卸除阶段损失率均为39.1%,工点二千斤顶卸除阶段损失率均为48.3%,工点三千斤顶卸除阶段损失率约为56%,千斤顶卸除后的渐变损失各工点差异性并不大,千斤顶卸除后12h内的轴力损失率均值均为10%左右。

4 钢支撑轴力损失原因分析

4.1 千斤顶卸除阶段的轴力损失原因分析

钢支撑一端设有活络头,因此通过两个千斤顶施加预应力,加压时在活络头内放置钢楔块,在分级加压且钢楔块楔紧后,千斤顶回油卸除,此时千斤顶承受的预加轴力转为钢楔块承担,由此产生轴力损失。此时的轴力损失:在钢楔块承担全部轴力后,原稳定状态发生改变,钢楔块产生了错动和塑性变形,直到达到新的稳定状态,钢支撑管节也发生松弛,从而产生大量的轴力损失。钢楔块安装、楔紧由人工完成,人工操作误差可能存在安装不平整,会导致偏心或安装缝隙、插入深度不足、未完全楔紧等情况,无法承担全部轴力,引起轴力损失。

通过分析可知,千斤顶卸除时的支撑轴力损失率约为46.8%,最高可达到70%,此时的轴力损失是不可避免的,因此可尽量减少轴力转换阶段钢楔块引起的轴力损失:采用高强度的钢材加工钢楔块,加工时须保证接触面的平整度,必要时进行打磨,避免使用锈蚀、变形、接触面不平整的老旧钢楔块;在钢楔块安装中要保证接触面密贴,减少施工缝隙,上下对称楔入,分级加压稳压时多次紧固,保证楔入度,采取限位措施,防止钢楔块挤出[3-5]。

4.2 其他轴力损失因素分析

钢支撑端部与围护结构接触面不平整:在围护结构施工中,因质量管控不力或客观因素影响,地墙墙面易出现鼓包、漏筋等质量问题,导致钢支撑端部或围檩与围护结构接触面无法密贴,未经处理或处理不当会使接触面存在较大空隙,产生应力集中造成轴力损失。

钢支撑架设质量控制不到位:在钢支撑安装中存在质量通病,例如管节法兰不匹配导致对接偏差或错台,定位误差导致横向或竖向偏心,钢支撑管节、法兰、活络头变形,钢支撑架设位置不到位,钢围檩无有效连接措施及限位措施,预加轴力未分级施加,在加压过程中稳压时间控制不到位等,以上支撑架设质量因素都会导致钢支撑轴力损失[6]。

轴力计安装引起轴力损失:在轴力计安装过程中,由于安装误差、局部变形、墙面不平等因素影响,因此轴力计容易处在偏心受力状态,导致轴力计不能真实反映钢支撑轴力,造成轴力损失。除此之外,轴力计截面尺寸比钢支撑截面尺寸小,在受力后会引起钢支撑固定端钢板凹陷、变形甚至塑性破坏。目前,为防止出现上述情况,一般都会在轴力计两侧加加强钢垫板,采用轴力计专用法兰或专用管节安装轴力计,采用以上方式可以一定程度上避免轴力计安装引起轴力损失问题。

邻近支撑架设引起轴力损失:受轴力相干性影响,在对新近安装的钢支撑施加预应力后,会导致邻近的钢支撑轴力损失,预加轴力越大损失率越高,距离4m内的支撑轴力损失会比较大,且基坑中部的支撑轴力受相干性影响大于基坑端头。为减少轴力相干性引起的轴力损失,应尽量同时架设同一幅地墙的两根钢支撑,不仅可减少邻近支撑架设引起的轴力损失,还利于地墙协调变形控制[7]。

5 结论

针对钢支撑预加轴力不足的问题,本文对宁波市地铁6号线一期数个车站基坑实际钢支撑预加轴力情况进行分析和总结,对钢支撑预加轴力不足的原因进行探讨,得出以下结论。1)宁波地铁基坑钢支撑轴力预加轴力不足主要由千斤顶卸除阶段的轴力损失及卸除后的轴力损失引起,千斤顶卸除阶段的轴力损失约为加压值的30%~70%,损失率均值为46.8%,千斤顶卸除后12h内的轴力损失率基本在20%内。2)千斤顶卸除阶段的轴力损失主要由轴力转换时钢楔块的错动偏移、塑性变形以及安装误差引起。3)支撑端部与围护结构接触面的平整度、钢支撑架设安装质量、轴力计的安装以及邻近支撑轴力的相干性影响都会引起钢支撑轴力渐变损失。

参考文献

[1]陈涛,宋静,翟超.考虑时空效应软土地区深基坑开挖变形分析[J].岩土工程技术,2019,33(3):149-153.

[2]李书银,李世良.地铁深基坑钢支撑预加轴力消散原因分析[J].铁道勘察,2018(5):39-42.

[3]曹虹,孙九春,吴圣伟.软土地铁深基坑钢支撑轴力损失研究.[J].建筑施工,2022,44(12):3026-3029.

[4]郑坚杰,地铁深基坑钢支撑施工节点优化与轴力控制.[J].市政技术,2021,39(增刊1):130-134.

[5] 何君佐,廖少明,孙九春,等.软土深基坑钢支撑多点同步加载的轴力相干性研究[J].土木工程学报,2020,53(7):99-107.

[6] 唐文平.地铁深基坑钢管支撑轴力损失原因分析[J].广东土木与建筑,2018,25(11):10-11.

[7] 陈涛,宋静,翟超.考虑时空效应软土地区深基坑开挖变形分析[J].岩土工程技术,2019,33(3):149-153.