恶劣工况下工业锅炉燃烧闭环优化控制技术

2024-12-10石斌

摘 要:为规范锅炉生产作业,减少工业锅炉燃烧中的热量损失,基于恶劣工况下,对工业锅炉燃烧闭环优化控制方法进行设计研究。采用建立锅炉燃烧参数优化模型的方式,对锅炉的作业条件进行优化。采用集成给粉分配器与煤粉浓度调节器,对锅炉闭环燃烧过程进行优化,提高锅炉燃烧效率和减少污染物排放。采用FULP 算法计算锅炉燃烧系统动态模型值,若模型的精度不满足要求,则启动在线更新策略对模型进行更新,采用PID技术反馈校正校准模型,对锅炉燃烧进行模糊闭环控制。选择某地区大型工业生产单位作为试点,设计对比试验对控制技术的应用效果进行检验,试验结果证明,采用设计的方法可以将燃烧中的热量损失控制在一个相对较低的数值,应用效果良好。

关键词:恶劣工况;PID;优化控制;闭环;工业锅炉

中图分类号:TP 273" " 文献标志码:A

锅炉是工业生产中常见的热能设备,其运行对企业生产具有重要意义。然而,在恶劣工况下,例如高湿、低氧等环境,现有的控制器难以保证锅炉稳定运行。目前,相关锅炉燃烧研究已趋近于成熟,但根据实践发现,现有技术仍存在不足,导致工业生产中锅炉燃烧所带来的企业经济收益尚不明显。

乔印杰等[1]通过构建智能控制系统模型,对锅炉燃烧过程进行实时监测和动态调整,以适应多变的运行工况。但该方法中的智能算法复杂性可能导致系统响应速度受限,特别是处理大量实时数据时。毛宇涵等[2]利用Smith预估控制对锅炉燃烧过程进行预测补偿,同时结合遗传算法对控制器参数进行优化,对燃烧过程进行精准控制。但设计Smith预估控制器需要精确的锅炉模型,而实际运行中锅炉的模型可能会发生变化,影响控制效果。同时,遗传算法的优化过程可能较为复杂,需要较长的计算时间。

因此,为解决现有控制方案在应用中的问题,本文基于恶劣工况,对工业锅炉燃烧闭环优化控制方法进行设计研究,以此种方式,为工业锅炉充分燃烧提供技术层面指导。

1 建立工业锅炉燃烧参数优化模型

为满足恶劣工况下工业锅炉燃烧闭环优化控制需求,当设计方法时,可采用建立锅炉燃烧参数优化模型的方式,对锅炉的作业条件进行优化。

当构建优化模型时,需要明确模型的核心要素和约束条件[3]。优化模型的主要目标是通过调整喷油量、送风量和引风量3个关键输入参数,优化蒸汽压力、炉膛负压和氧含量3个输出性能指标。决策变量包括回油阀的开度(控制喷油量)、风门挡板的开度(控制送风量)以及引风挡板的开度(控制引风量)。

在优化过程中,需要保证决策变量(即控制量)调整都在工业锅炉操作的安全和有效范围内。即回油阀、风门挡板和引风挡板开度都必须符合预定的操作限制,避免对锅炉造成损害或影响燃烧效率[4]。在此基础上,蒸汽压力是锅炉运行的关键指标之一,其稳定性对保证船舶电力系统的正常运行至关重要。因此,还需要对锅炉蒸汽压力的波动进行严格控制,使蒸汽压力波动不超过预定的安全范围,保障工业锅炉的安全运行。

为实现上述目标,引进遗传算法,使工业锅炉燃烧作业参数在满足约束条件的基础上,通过迭代计算寻找可实现输出性能指标最优的决策变量值[5]。以此种方式,构建工业锅炉燃烧参数优化模型,模型表达式如公式(1)所示。

F=k1x1(t)+k2x2(t)+k3x3(t) (1)

式中:F为工业锅炉燃烧参数优化模型;k1为锅炉送风量;k2为锅炉引风量;k3为锅炉燃烧中的喷油量;x1为送风量开度;x2为引风量开度;x3为喷油量控制度;t为有效控制作业时长。将工业锅炉的实时运行数据作为输入条件,采用优化模型计算最优的决策变量值。将数值转换为实际的控制指令,通过控制系统对回油阀、风门挡板和引风挡板的开度进行调整。保证锅炉在最优状态下运行,使锅炉高效、安全、环保地燃烧。

2 集成给粉分配器与煤粉浓度调节器

集成给粉分配器与煤粉浓度调节器,对锅炉闭环燃烧过程进行优化,可以提高锅炉燃烧效率和减少污染物排放[6]。其中,用给粉分配器将煤粉精确分配到锅炉的燃烧区域,保证煤粉分布均匀,提高燃烧效率,用煤粉浓度调节器调节煤粉与空气的比例,以达到最佳的燃烧效果,减少不完全燃烧和污染物排放。为保证相关工作在实施中可以达到预期效果,将给粉分配器和煤粉浓度调节器集成到锅炉的闭环燃烧控制环节中,用集成终端接收来自锅炉的实时数据,并基于采样数据自动调整给粉分配和煤粉浓度[7]。调节过程如公式(2)、公式(3)所示。

μ1=ΔK‧p-F‧α1 (2)

μ2=Δm‧e-F‧α2 (3)

式中:μ1为给粉分配调节;ΔK为给粉分布;p为给粉燃烧效率;α1为给粉量;μ2为煤粉浓度调节;Δm为煤粉分布;e为煤粉燃烧效率;α2为煤粉均匀度。在上述内容中,基于锅炉的实时运行数据,例如炉膛温度、蒸汽压力、氧含量等,确定最佳的煤粉分配和浓度。

同时,设计反馈控制机制,使系统能够自动调整给粉分配和煤粉浓度,以适应锅炉运行条件的变化[8]。必要时可以引入预测控制或优化控制算法,计算调节过程中终端对未知扰动和变化的响应能力。其中未知扰动的计算过程如公式(4)所示。

D=μ1+μ2+β‧Δa (4)

式中:D为未知扰动;β为扰动条件;Δa为反馈条件。通过处理未知扰动,对工业锅炉燃烧过程进行控制与优化。

3 基于PID的锅炉燃烧模糊闭环控制

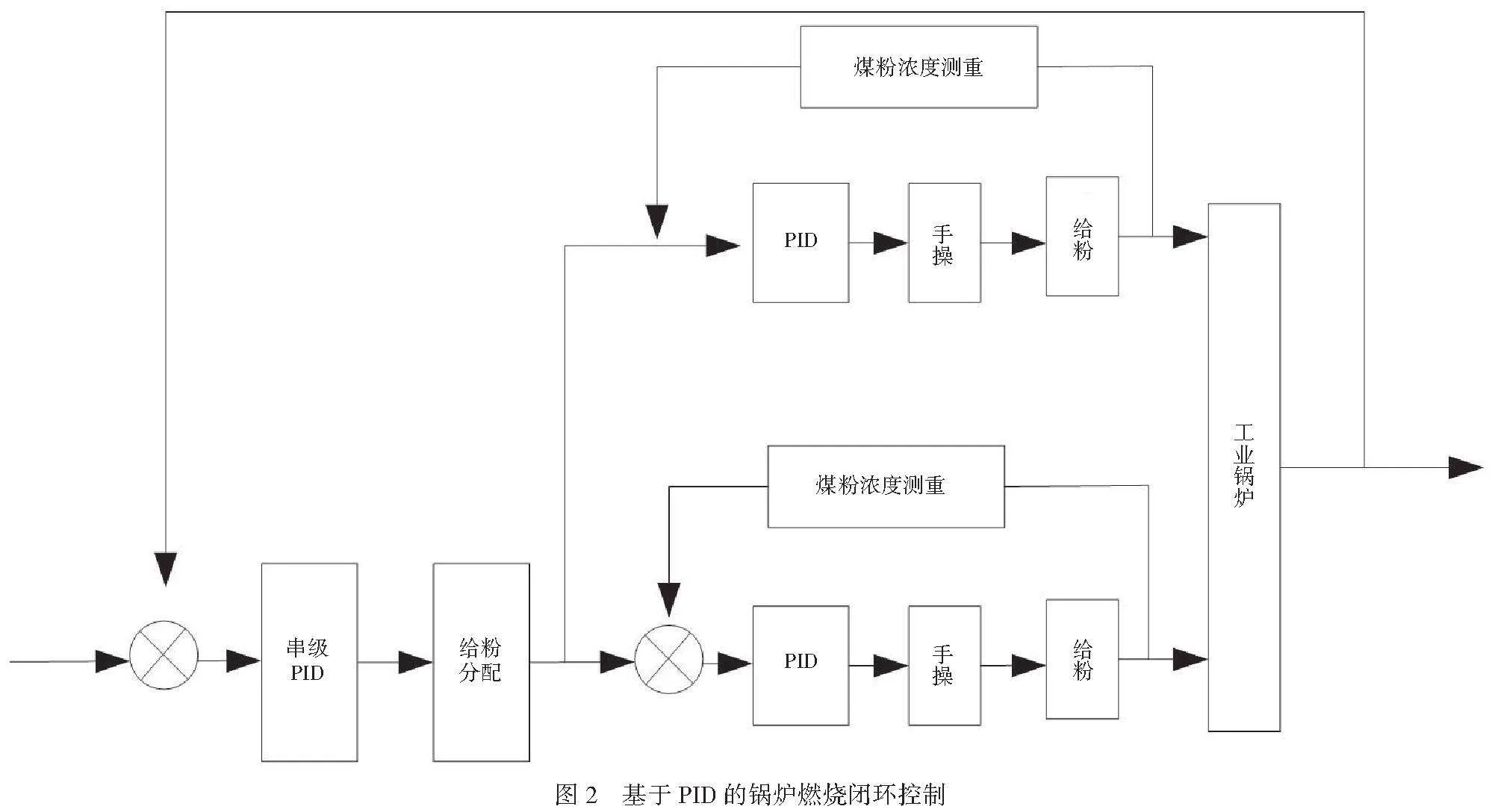

在上述设计内容的基础上,实现变工况过程动态燃烧优化,并更好地克服煤种变化等不确定因素的影响,在一定区间范围内,进一步利用非线性建模和经济预测控制技术进行在线二次优化,以进行闭环动态燃烧优化。采用非线性预测控制方法,直接对经济性指标(锅炉效率)、NOx排放以及动态性能指标(再热汽温偏差)进行优化,考虑机组负荷等可测扰动、煤质变化等不可测扰动的影响,最终获得控制量,实现闭环、动态燃烧优化。将经济预测控制应用于锅炉燃烧优化控制系统,主要包括3个部分:模型预测、模型校正和滚动优化。基于经济预测控制的锅炉闭环燃烧优化结构如图1所示。

在每个控制周期,首先,采用FULP 算法计算锅炉燃烧系统动态模型值,若模型的精度不满足要求,则启动在线更新策略对模型进行更新,其次,采用PID技术反馈校正校准模型,最后,送入非线性滚动优化环节,通过求解非线性优化问题,得到当前时刻最优控制变量,并将其作用于燃烧系统中。

假设当前为k时刻,那么NOx排放浓度、锅炉效率和再热汽温的模型输入变量的计算过程如公式(5)~公式(7)所示。

式中:L1(‧),L2(‧),...,Lc(‧)为C个支持向量机的回归预测函数;f(‧)为偏最小二乘的集成函数;h(‧)为基于 FULP 的建模函数。

引进PID(比例-积分-微分)技术,校正锅炉燃烧模型。在此过程中,需要先确定系统的输入(例如燃料量、空气量等)和输出(例如蒸汽压力、炉膛温度等)参数条件,引进PID控制器,可以根据系统的误差(设定值与测量值之差)调整控制量[9]。为保证闭环控制过程的规范性,按照表1设计PID控制器的作业参数。

在表1中,将推荐起始值仅作为参考,在实际应用中,需要根据具体系统的特性和要求进行调整。在开始调整前,建议将比例系数值设置为适中值(推荐起始值),并将积分时间和微分时间值设置为相对较大的值(以减少初始的积分和微分作用)。在此基础上,逐渐增加比例系数值并减少积分时间和微分时间值,直到工业锅炉系数表现出良好的燃烧性能。

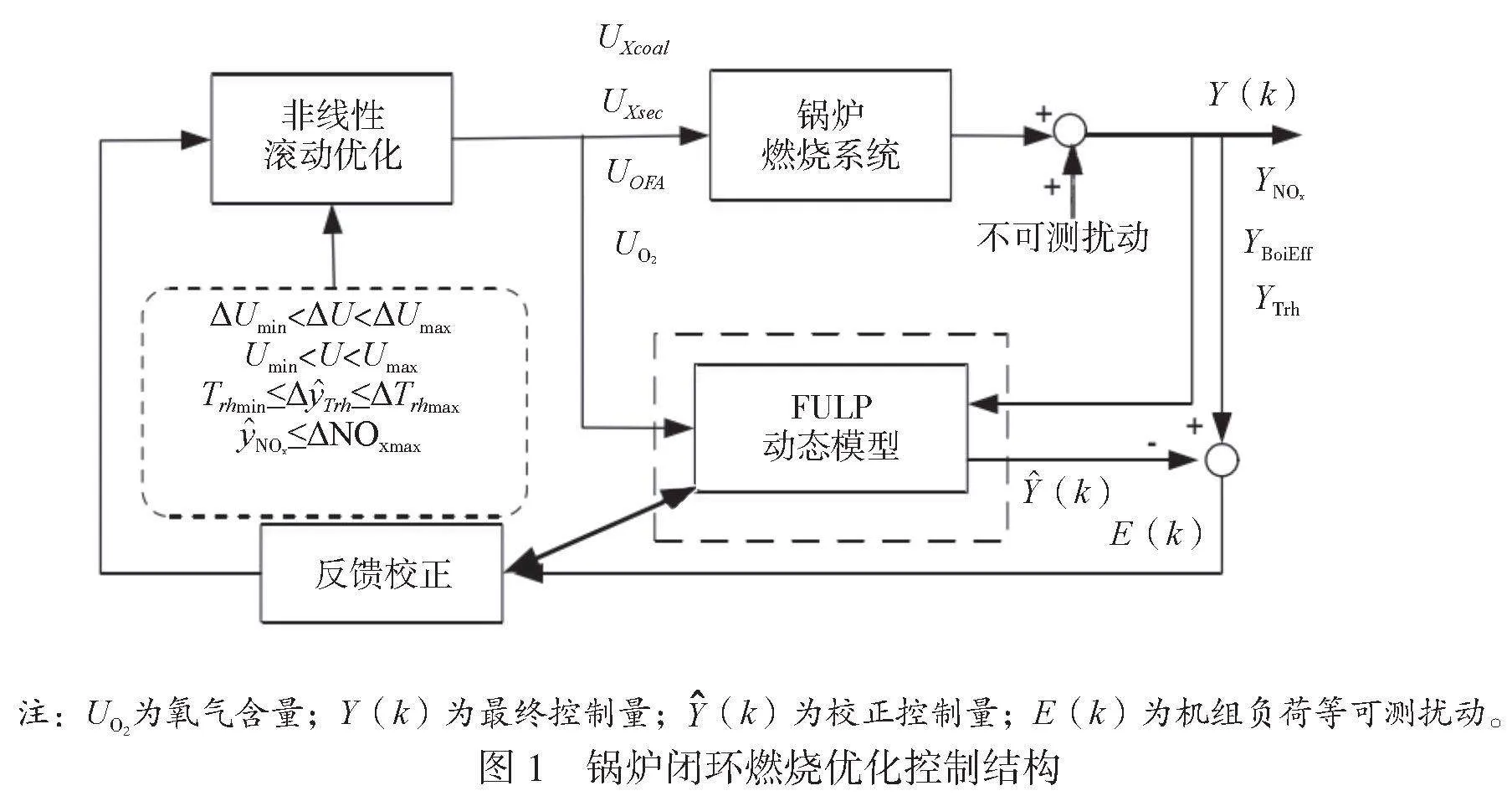

在调整过程中,需要注意观察锅炉响应,避免出现过冲、振荡或不稳定的情况。如果出现这些问题,那么可以适当减少比例系数值或增加积分时间和微分时间值,改善锅炉燃烧的稳定性。其过程如图2所示。

在此基础上,将PID控制器和模糊逻辑控制器集成在一起,形成一个模糊PID控制器,通过传感器获取系统的实时状态信息(例如蒸汽压力、炉膛温度等),将信息输入到模糊PID控制器中,得到相应控制指令。将控制指令通过执行机构(例如给粉分配器、送风机等)作用于锅炉燃烧系统,模糊PID控制器可以根据系统的实时状态动态地调整PID控制器的参数,以实现更好的控制性能。按照上述步骤,对恶劣工况下工业锅炉燃烧进行闭环优化控制。

4 对比试验

在完成上述内容设计后,为对此方法应用效果进行检验,选择某地区大型工业生产单位作为试点,采用设计对比试验的方式,对该方法进行测试。为深入了解试点地区大型工业生产单位的锅炉燃烧现状,对该单位进行深入地实地调研与数据分析,综合实践后发现,该单位工业锅炉的燃烧效率普遍偏低,平均热效率仅为65%,远低于国家标准规定的70%。根据运行数据,该单位工业锅炉年消耗煤炭约10万t,其中约2万t(占比20%)未充分燃烧。对炉渣进行检测发现,平均含碳量高达25%,远高于合理范围(一般应低于10%)。由于燃烧效率不足,因此该单位工业锅炉在能源利用方面存在严重的浪费现象。同时,由于能源利用效率低,因此该单位每年在能源采购方面的成本远高于同类型生产单位。

为解决这个问题,在与试点单位综合分析后,决定应用本文设计的方法对锅炉燃烧进行闭环控制。为保证相关工作在实施中的规范性,按照表2,对工业锅炉燃烧的技术参数进行分析。

在掌握工业锅炉燃烧技术参数与基本条件后,引进文献[1]方法、文献[2]方法,对锅炉燃烧进行闭环控制,将应用本文方法与文献提出方法控制后的锅炉燃烧热量损失作为检验闭环优化控制技术应用效果的关键指标。

其中热量损失包括排烟热损失、气体不完全燃烧热损失、固体不完全燃烧热损失、散热损失、灰渣物理热损失。应用闭环优化控制技术,可以对各种热量损失进行有效控制和管理,从而提高锅炉的热效率,减少能源消耗和排放。但热量损失是无法完全避免的,为更直接地掌握锅炉热量损失,可按照公式(9)计算热量损失。

式中:η为锅炉燃烧热量损失,kJ;Q1为燃烧所产生的热量;Q2为不完全燃烧导致的热量损失。

以此为依据,对控制后锅炉燃烧中的热量损失进行分析,如图3所示。

由图3可知,当时间为10s时,应用文献[1]方法的工业锅炉燃烧热量损失分析为21kJ,应用文献[2]方法的工业锅炉燃烧热量损失分析为42kJ,应用本文方法的工业锅炉燃烧热量损失分析为6kJ;当时间为30s时,应用文献[1]方法的工业锅炉燃烧热量损失分析为63kJ,应用文献[2]方法的工业锅炉燃烧热量损失分析为122kJ,应用本文方法的工业锅炉燃烧热量损失分析为18kJ。综合以上结果可知,使用本文方法进行锅炉燃烧闭环控制,可以将燃烧中的热量损失控制在一个相对较低的数值,而使用文献[1]方法与文献[2]方法进行锅炉燃烧闭环控制,锅炉燃烧的热量损失仍相对较高。由此可以证明,在3种方法中,本文方法的应用效果最好。

5 结语

随着现代化技术的创新,锅炉燃烧优化工作在电站的普及日益显著,其中,运用闭环控制技术成为研究焦点。闭环控制系统凭借其高度的智能化特性,不仅能够有效应对复杂多变的系统环境,例如非线性、快速时变以及多变量交织等挑战,更能展现出强大的全局控制能力。这种技术不仅具备出色的自适应能力,还能模拟人类的学习过程,并不断优化与调整,不仅可以为电站的燃烧优化提供新的解决方案,还可以为未来的能源利用效率提高和环保减排提供强有力的技术支撑。为全面落实并推进此项工作,本文以恶劣工况为研究背景,通过建立工业锅炉燃烧参数优化模型、集成给粉分配器与煤粉浓度调节器、基于PID的锅炉燃烧模糊闭环控制,对工业锅炉燃烧闭环优化控制技术进行设计研究。通过此次设计,提高锅炉的稳定性和能效,解决现有控制方法在恶劣工况下难以保证锅炉稳定运行的问题。

参考文献

[1] 乔印杰, 高志佳, 董振广. 基于智能算法的火电厂锅炉燃烧控制系统及系统仿真分析[J]. 科学技术创新, 2022(35): 185-188.

[2] 毛宇涵, 李来春, 张亮,等. 基于Smith预估控制和遗传算法优化的燃油蒸汽锅炉燃烧控制[J]. 热能动力工程, 2023, 38 (3): 105-111.

[3] 邹志坚, 孙加康, 郑闽锋, 等. 垃圾焚烧锅炉二次风对燃烧过程及NO_x污染控制的影响[J]. 化学工程与装备, 2023(4): 235-238.

[4] 陈国志, 刘实, 张爱民,等. 基于垃圾焚烧锅炉低氮燃烧优化耦合SNCR条件下NO_x排放控制研究[J]. 江西化工, 2023, 39 (6): 74-79,84.

[5] 丁志龙, 王鹏, 王永刚, 等. 改进自适应遗传算法优化的船用增压锅炉上锅筒水位滑模控制方法[J]. 中国舰船研究, 2024, 19 (2): 181-186.

[6] 轩福杰, 史春方, 侯伟军, 等. 基于和利时DCS的煤气锅炉发电机组负荷优化控制方案应用[J]. 自动化博览, 2023, 40 (3): 72-75.

[7] 薛晓波, 王洪江, 范国朝. 基于炉膛温度场可视化的锅炉燃烧优化控制系统应用研究[J]. 能源科技, 2022, 20 (3): 57-59,67.

[8] 段秋刚. 火电机组灵活性关键控制技术研究——基于模型优化的状态反馈控制应用研究[J]. 山西电力, 2022(6): 36-39.

[9] 刘瑞东, 王志, 周远科,等. 根据气温对锅炉运行的影响构造闭环燃烧优化控制的试验研究[J]. 节能技术, 2022, 40 (2): 99-104.