三维角联锁衬经机织复合材料的纱线形态及力学性能分析

2024-12-09徐瑞王颖杰张伟王海楼*

摘要:在三维角联锁机织结构中,经纱和纬纱是不可或缺的构成部分,其纱线形态会影响复合材料的力学性能。在目前关于三维角联锁机织复合材料的研究论文中,复合材料内部纱线形态主要表现为伸直状态的纬纱与弯曲状态的经纱。文章通过调整经纱与衬经纱的排列方式和排列密度设计了5种不同结构的试样,用于研究三维角联锁衬经机织复合材料中纱线形态的变化,并通过对其进行准静态弯曲与压缩试验研究其力学性能。结果表明:经纱与衬经纱排列密度的改变会引起经纬纱线形态的改变;通过减小经纱与衬经纱排列密度,增大相邻经纱间距,可增大经纱的力偶作用,使纬纱由伸直状态转变为弯曲状态、经纱由弯曲状态转变为伸直状态;试样中纱线屈曲波高状态对弯曲性能和压缩性能影响显著,具有较大屈曲波高的试样表现出较高的弯曲强度与较低的弯曲模量,受载方向上纱线屈曲程度较低的试样表现出较高的压缩强度和压缩模量。

关键词:三维角联锁衬经织物;复合材料;纱线形态;力学性能

中图分类号: TB332" " " " " " " " " "文献标志码: A文章编号: 1673-2340(2024)02-0074-08

Abstract: In 3D angle-interlock woven structures, warp and weft yarns are indispensable components, and their morphology significantly affects the mechanical properties of composite materials. Current research on three-dimensional angle-interlock woven composites primarily describes the internal yarn patterns as straight weft yarns and curved warp yarns. This study investigates changes in yarn morphology in 3D angle-interlock woven composite materials by adjusting the arrangement and density of warp yarns and warp insertions. Five different structural specimens were designed, and quasi-static bending and compression tests were conducted to analyze their mechanical properties. The results indicate that changes in the arrangement density of warp yarns and warp insertions lead to transformations in the morphology of warp and weft yarns. By decreasing the density of warp yarns and warp insertions and increasing the spacing between adjacent warp yarns, the torque effect of warp yarns is enhanced, causing weft yarns to transform from a straight state to a bent state, and warp yarns to transform from a bent state to a straight state. The bending and compression performance of the specimens is significantly affected by the bending wave height of the yarns. Specimens with greater bending wave height exhibit higher bending strength and lower bending modulus. Specimens with a lower degree of yarn bending in the loading direction exhibit higher compression strength and compression modulus.

Key words: 3D angle-interlock woven with warp insertions; composite materials; yarn morphology; mechanical performance

复合材料以其卓越的性能和设计灵活性,在现代工程技术领域中扮演着不可或缺的角色。通过不同材料的组合,复合材料实现了单一材料无法比拟的力学、热学和抗疲劳性能[1-3],特别是在航空航天、汽车制造和体育器材等行业中,复合材料的应用已成为提升性能的关键[3-6]。然而,传统的二维层压复合材料虽然在面内具有优异的力学性能,但在厚度方向上主要依赖树脂基体的黏合作用而表现出较弱的层间联结性能[7]。这一问题导致其在复杂受载情况下的强度和刚度受限,进而影响结构的整体可靠性。为克服这一缺陷,通过独特的三维纺织技术制得的三维角联锁复合材料(3D angle-interlock woven composites,3DAWCs)可实现纱线在3个维度方向上的路径连续,提高复合材料的层间联结性[8-10],从而显著提高材料的压缩、拉伸、弯曲、剪切和冲击等[11-15]力学性能。

在三维角联锁复合材料的基础上,通过在经向引入伸直状态纱线的三维角联锁衬经机织复合材料进一步拓展了三维角联锁这一概念[16]。通过在织物中引入衬经纱,可进一步提升3DAWCs整体性能[17]。在三维角联锁衬经机织结构中,经纱和纬纱是必不可少的纱线系统[18]。冯古雨等[19]基于有限元分析方法研究了三维浅交弯联机织物在5 mm弯曲挠度下的弯曲性能,结果表明:三维浅交弯联机织物在承载弯曲载荷时,纤维增强体发挥主要承载作用,树脂基体发挥次要承载作用;在5 mm弯曲挠度作用下,复合材料的破坏模式主要是树脂破碎。Dai等[20]研究了不同纱线路径对3DAWCs弯曲性能的影响,结果表明:相较于三维正交机织复合材料,3DAWCs具有较长的经纬纱交织点间距且贯穿厚度部分的经纱呈阶梯状,其弯曲性能较强。Jin等[21]研究了3DAWCs的准静态弯曲和弯曲疲劳性能,结果表明:经纱路径不同,纱线应力分布不同,导致失效模式发生改变。纱线形态不仅影响材料的力学性能,还直接影响纤维束间的相互作用和纤维束/基体间的黏结力[22-24]。

上述研究结果表明经纬纱线配置对复合材料的性能影响显著,但仍缺乏关于纱线形态调控和纱线形态对3DAWCs力学性能影响的研究。在设计三维角联锁衬经机织复合材料时,工程师需要考虑纱线的形态和如何通过调整纱线形态来优化材料的性能。因此,探究不同纱线形态对复合材料力学性能的影响是十分重要的。

本文通过调整经纱线排列顺序和排列密度,探究其对3DAWCs纱线形态的影响,并进一步探究其对三维角联锁衬经机织复合材料弯曲和压缩力学行为、失效形貌的影响规律,以期为3DAWCs结构设计和性能优化提供参考。

1" "实验部分

1.1" "原材料

实验所用纤维原料为中复神鹰碳纤维股份有限公司生产的SYT49S-12K和SYT45-3K碳纤维。基体采用由常熟佳发化学有限责任公司生产的JC-02A环氧树脂和JC-02B固化剂,按照质量比100∶80配制、搅匀,经90 ℃ 2 h、110 ℃ 1 h和130 ℃ 4 h后完成固化过程。

1.2" "试样制备

本实验首先设计衬经纱与经纱比例为1∶1的浅交直联结构,记为3DAWC1,其中“1”表示衬经纱与经纱比例为1∶1。3DAWC1中经纱、衬经纱依次排列,并在此结构基础上进一步设计4种不同类型的试样(如图1所示)。3DAWC1-a:将3DAWC1中经纱和衬经纱由12K碳纤维换成3K碳纤维,根数变为原来的 4倍;3DAWC1-b:将3DAWC1中经纱由12K碳纤维换成3K碳纤维,根数变为原来的4倍,衬经纱线密度保持不变;3DAWC1-c:移除3DAWC1中所有衬经纱;3DAWC1-d:调整衬经纱和经纱的排列顺序,将两列经纱与两列衬经纱依次排列。3DAWC1-a和3DAWC1-b试样中采用3K碳纤维,可用于探究纱线密度对复合材料纱线形态与破坏模式的影响。

实验试样通过单梭气动织机织造而成,基础结构3DAWC1具体织造参数包括:衬经纱与经纱比例1∶1、碳纤维规格12K、经密200根/10 cm、纬密200根/10 cm、纬纱层数6/4(按照一列6层一列4层循环排列)。其中织造密度是指单位宽度中整个厚度方向上的纱线根数,可通过测量表面重复单元宽度并结合织物结构得到。

1.3" "性能测试

1.3.1" "弯曲性能

三维角联锁衬经机织复合材料的弯曲性能测试在Instron5969万能材料试验机(美国Instron公司)上进行。测试参照GB/T 1499—2005《纤维增强塑料弯曲性能试验方法》,在保证经纬向至少含有一个循环单元的前提下,分别沿经纱和纬纱方向切割试样。试样尺寸为90 mm × 15 mm × h(长 × 宽 × 高),跨距为60 mm,加载速度为2.5 mm/min,每种试样进行3次重复实验。

1.3.2" "压缩性能

三维角联锁衬经机织复合材料的压缩性能测试在Instron5969万能材料试验机上进行。测试参照GB/T 1448—2005《纤维增强塑料压缩性能试验方法》,试样尺寸为20 mm × 20 mm × h(长 × 宽 × 高),加载速度为2.5 mm/min,每组3个重复试样。

以上性能测试均在恒温恒湿实验室中进行,以控制环境因素对试样性能的影响。

2" "结果与讨论

2.1" "不同纱线排列密度及排列顺序3DAWCs的厚度及纱线形态

表1为不同类型3DAWCs试样的厚度。以3DAWC1为对比样,可以看出:移除衬经纱后的试样厚度明显减小,改变纱线排列密度的试样厚度明显增大;其中,3DAWC1-a试样厚度最大,相较于3DAWC1试样增厚25.6%。

表2为不同类型3DAWCs的经纬纱线屈曲波高值,图2为试样中纱线形态。以3DAWC1试样为参考,由表2可以看出:3DAWC1-c试样经纱屈曲波高值减小36.2%,纬纱屈曲波高值增加4.9%;3DAWC1-d试样经纬纱弯曲程度均降低,分别减小8.7%和1.6%。从图2中可以看出:3DAWC1-c和3DAWC1-d试样中纱线形态基本无变化。这说明移除衬经纱、调整经纱与衬经纱的排列顺序,可以改变纱线的弯曲程度,但不能改变纱线的形态。

从图2中可以看出:改变经向纱线排列密度的3DAWC1-a和3DAWC1-b试样的经纱弯曲程度增加,分别增大38.6%和79.5%,而纬纱明显由弯曲状态转变为伸直状态。将经纱由一根12K碳纤维换成4根3K碳纤维,增大了经纱与衬经纱的排列密度,减小了相邻两根经纱的间距,导致经纱对纬纱的力偶降低,不足以扭转纬纱。伸直状态的纬纱和衬经纱共同作用使得层间间距增大,试样厚度明显增加。因此,改变纱线排列密度可改变相邻经纱间的间距,导致力偶变化明显,进而影响三维角联锁机织复合材料的纱线形态。

2.2" "不同纱线排列密度与排列顺序3DAWCs的弯曲性能

2.2.1" "经纬向弯曲曲线特征

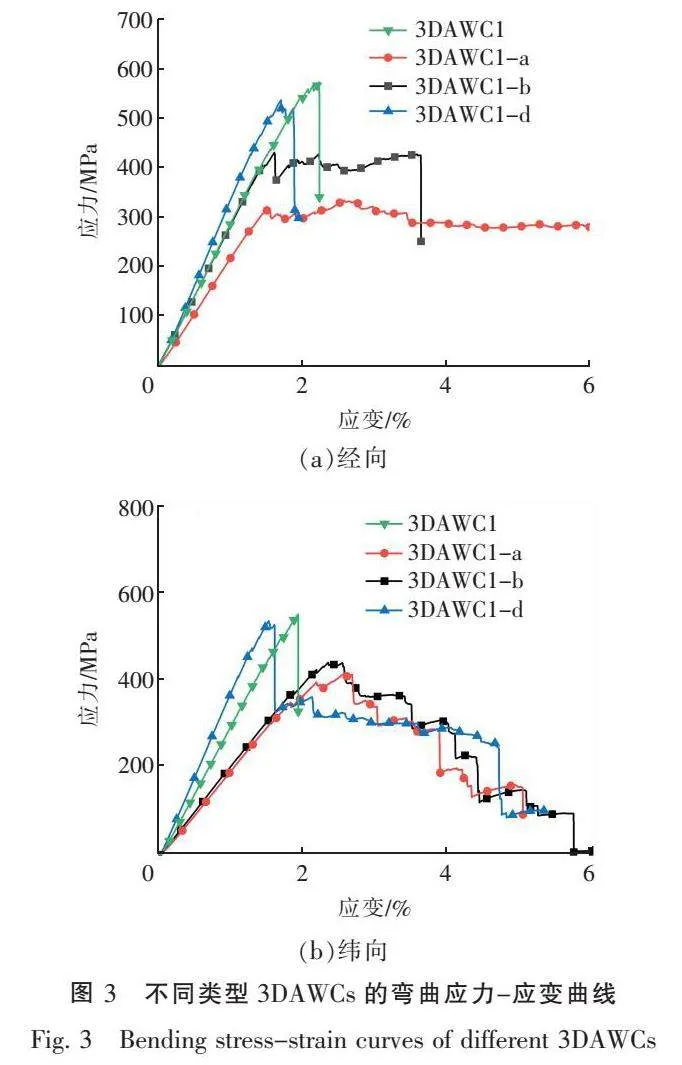

图3为不同类型3DAWCs试样经纬向弯曲测试结果。由图可以看出,4种不同类型经纬向试样的弯曲曲线起始阶段均表现出线性特征,即弯曲应力随着应变增加呈现出线性增加。但试样发生破坏后,应力从最高点处突然下降,3DAWC1-d和3DAWC1的经纬向试样直接脆性失效;而3DAWC1-b和3DAWC1-a的经向弯曲应力随着应变的增加形成一个应力平台,当达到一定弯曲应变时最终失效,呈现非脆性破坏;3DAWC1-b和3DAWC1-a的纬向弯曲应力也未出现骤降,呈阶梯式渐进下降,直至无法继续承力而失效,表现出明显的韧性破坏。

2.2.2" "经纬向弯曲性能

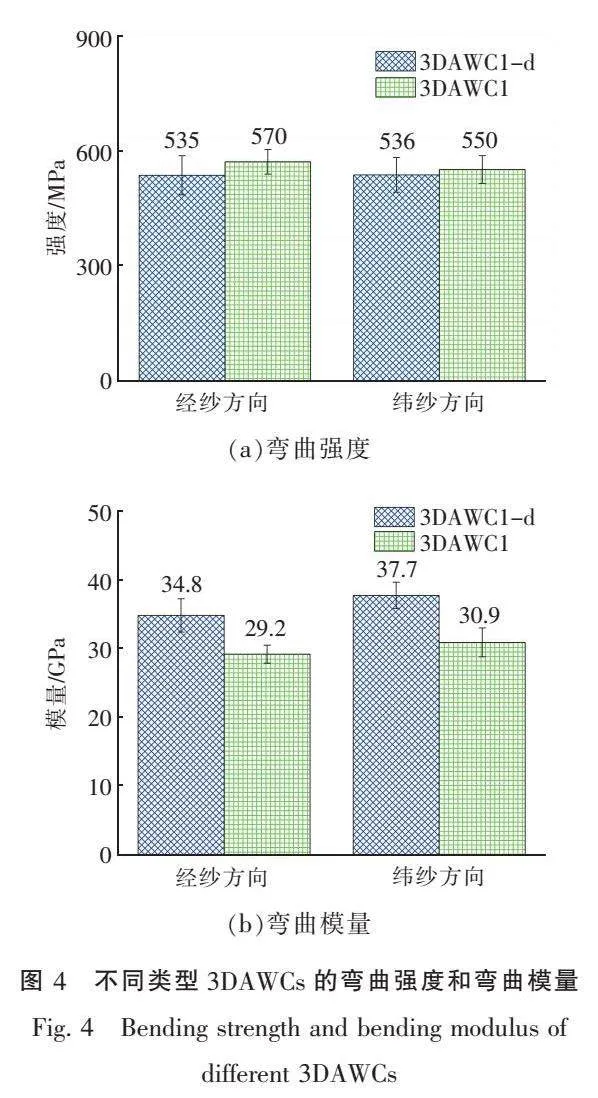

图4为3DAWC1和3DAWC1-d试样经纬向弯曲强度和弯曲模量柱状图。从弯曲强度图可以看出,3DAWC1试样经向弯曲强度为570 MPa,相较于3DAWC1-d(535 MPa)提高了6.5%;3DAWC1试样纬向弯曲强度为550 MPa,相较于 3DAWC1-d(536 MPa)提高了2.6%。这可能是由于纱线屈曲波高较大的3DAWC1,可通过调整屈曲纱线的纱线形态适应弯曲变形,并将载荷分散到更多纱线上,从而导致强度提高。从弯曲模量图可以看出,3DAWC1-d试样经向弯曲模量为34.8 GPa,相较于3DAWC1(29.2 GPa)提高了19.2%;3DAWC1-d试样纬向弯曲模量为37.7 GPa,相较于3DAWC1(30.9 GPa)提高了22.0%。这可能是由于屈曲波高较小的3DAWC1-d试样中纱线伸直程度较高,导致纱线更多地通过自身伸长变形进行承力,从而使得模量较高。

2.2.3" "经纬向弯曲失效形貌

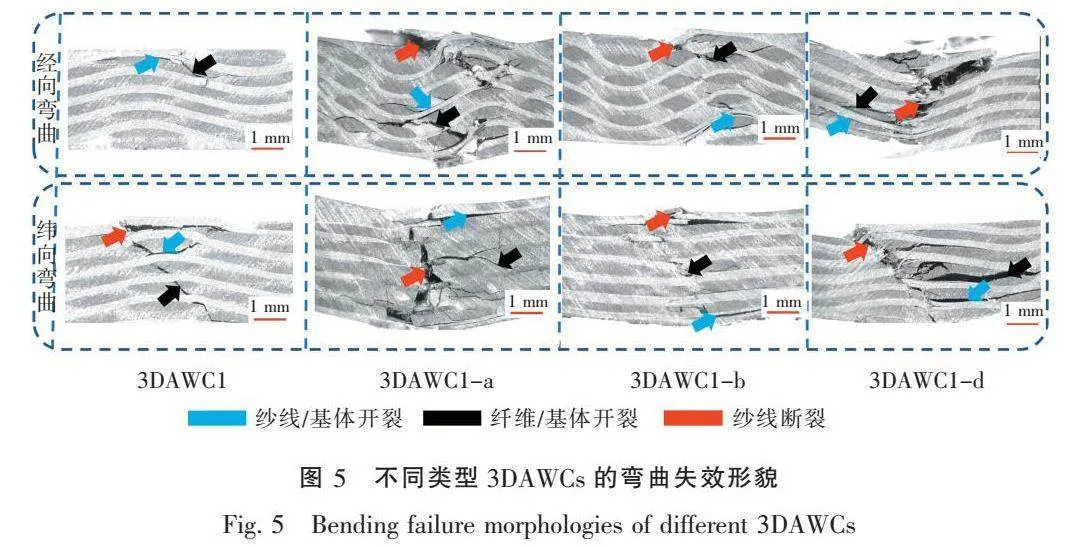

图5为不同类型3DAWCs经纬向弯曲破坏形貌。由图可以看出,3DAWCs主要破坏模式包括纱线断裂、纤维/基体开裂和纱线/基体开裂。在经向弯曲过程中,3DAWC1和3DAWC1-b试样中纱线起到了较好的层间联结作用,几乎没有分层,破坏主要体现为小面积的纤维/基体开裂和纱线/基体开裂,整体破坏并不明显,层间联结性较好;3DAWC1-a试样发生了较为明显的破坏损伤,表现出大面积的纱线断裂、纱线/基体开裂与纤维/基体开裂,分层较明显,层间联结性较差;3DAWC1-d试样同样发生了较为明显的破坏损伤,表现为大面积的纱线断裂与少部分的纱线/基体开裂,分层较明显,层间联结性较差。在纬向弯曲过程中,4种试样在厚度方向均有一定的损伤,表现出与经向弯曲相似的层间联结性,其中:3DAWC1试样破坏面积较小,体现为表层纱线断裂,内部小面积的纤维/基体开裂,层间联结性较好;3DAWC1-b试样表现出最优的层间联结性能,主要破坏形式为小面积的纱线断裂与表层纱线/基体开裂;3DAWC1-a与3DAWC1-d试样都表现出大面积的纱线断裂,且3DAWC1-d中存在明显的分层现象。

2.3" "不同类型3DAWCs的压缩性能

2.3.1" "经纬向压缩曲线特征

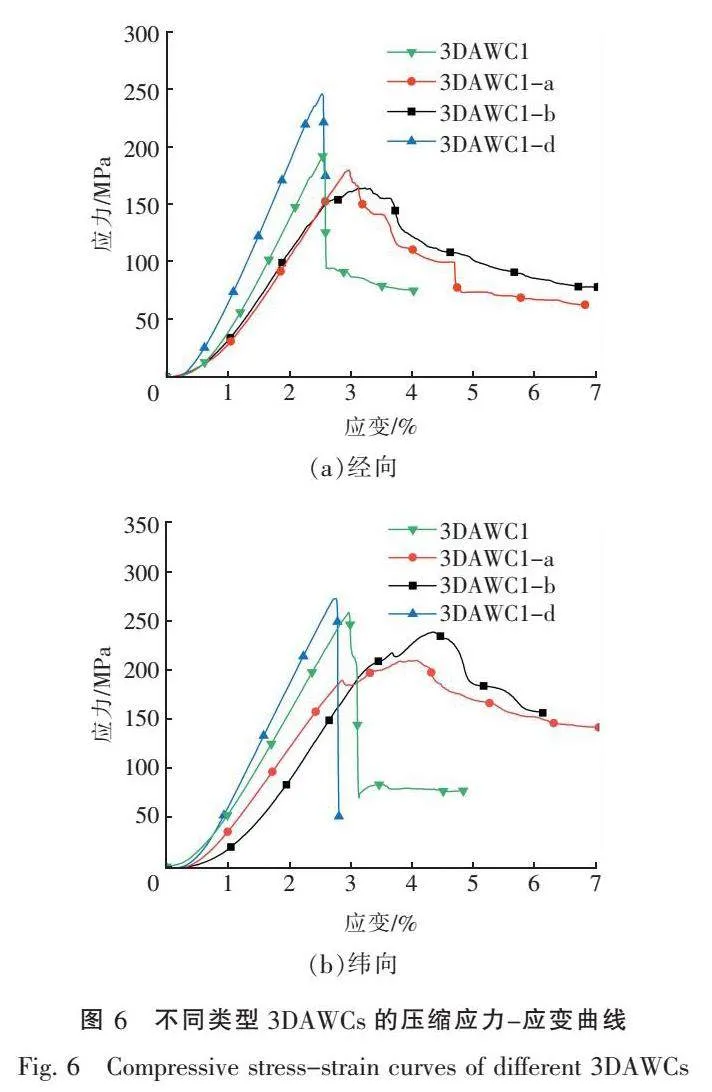

图6为不同类型3DAWCs经纬向的压缩应力-应变曲线。从图中可以看出,所有类型试样应力-应变曲线的初始阶段均为线性增长;3DAWC1-d和3DAWC1试样的经纬向应力-应变曲线在达到应力峰值后均近乎直线下降,形成脆性失效;而3DAWC1-a和3DAWC1-b试样的应力-应变曲线在达到应力峰值后则呈现缓慢下降,形成非脆性失效。

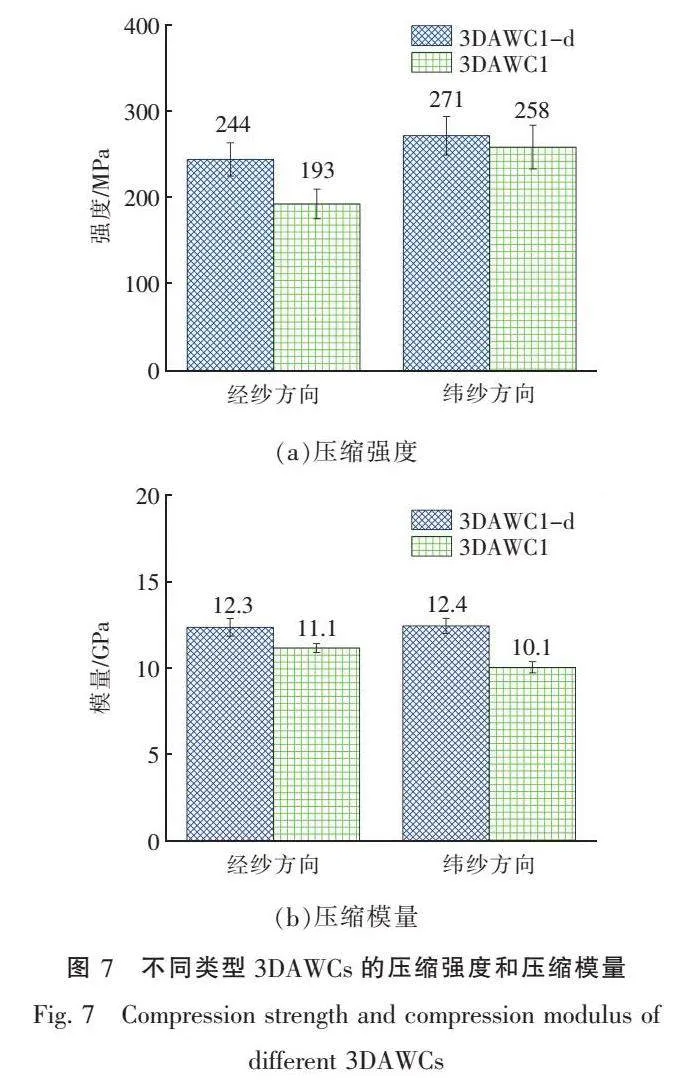

2.3.2" "经纬向压缩性能

图7为3DAWC1和3DAWC1-d试样的压缩强度和压缩模量对比图。从压缩强度图可以看出,3DAWC1-d经向的压缩强度为244 MPa,较3DAWC1试样(193 MPa)提高了26.4%;3DAWC1-d纬向的压缩强度为271 MPa,较3DAWC1试样(258 MPa)提高 了5.0%。从压缩模量图可以看出,3DAWC1-d的经、纬向压缩模量均远高于3DAWC1,其经向压缩模量为 12.3 GPa,较3DAWC1(11.1 GPa)提升了10.8%,其纬向压缩模量为12.4 GPa,较3DAWC1(10.1 GPa)提升了22.8%。以上说明在压缩载荷作用下,受载方向上纱线屈曲程度低的试样具有更高的承载能力和压缩模量。

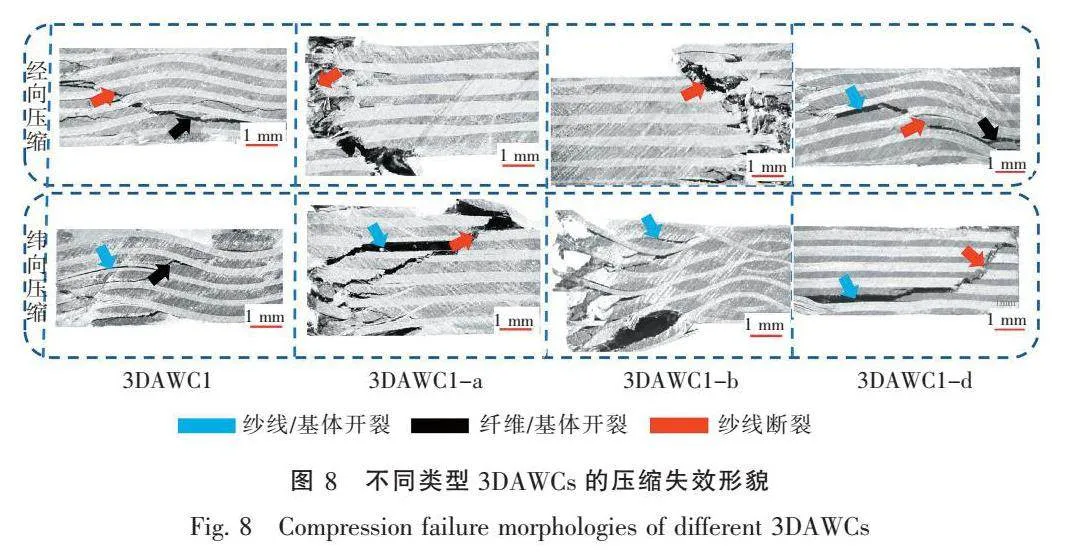

2.3.3" "经纬向压缩失效形貌

如图8所示,4组不同类型试样的主要破坏模式为纱线/基体开裂、纤维/基体开裂和纱线断裂。在经向压缩过程中,3DAWC1和3DAWC1-d试样表现出相似的失效模式,主要为纱线断裂与纱线/基体开裂;3DAWC1-a和3DAWC1-b试样则呈现大面积的纱线断裂,表现出较好的层间联结性。在纬向压缩过程中,3DAWC1和3DAWC1-d试样破坏模式与经向相同,表现为较大面积的纱线/基体开裂;3DAWC1-a和3DAWC1-b试样在大面积纱线断裂的同时还表现出部分的纱线/基体开裂。

3" "结论

为了更好地了解三维角联锁衬经机织复合材料内部的纱线形态和力学性能,通过调整经纱与衬经纱的排列方式和排列密度设计了5种不同结构的试样,考察了不同纱线排列密度及排列顺序对纱线形态和力学性能的影响,研究发现:

1)三维角联锁衬经机织复合材料中纱线形态受纱线排列密度的影响显著。较大排列密度试样中,相邻两根经纱间的距离较小,导致经纱对纬纱的力偶作用不明显,从而可形成伸直态纬纱,进而影响试样厚度。

2)三维角联锁衬经机织复合材料中纱线屈曲波高状态对弯曲性能和压缩性能影响显著。具有较大屈曲波高的三维角联锁衬经机织复合材料,可具有更高的弯曲强度,但会导致其弯曲模量降低;受载方向上纱线屈曲程度较低的三维角联锁衬经机织复合材料具有较高的压缩强度和压缩模量。

3)厚度对三维角联锁衬经机织复合材料压缩破坏失效形貌影响显著:厚度较低的试样,其损伤主要沿受载方向延伸;而对于较厚的试样,其纱线断裂较明显。

参考文献:

[ 1 ] 王福成, 朱玲, 余佳芮, 等. 磁性导电聚合物复合材料的研究进展[J]. 江西科技师范大学学报, 2023(6):5-16.

WANG F C, ZHU L, YU J R, et al. Research progress of magnetically conductive polymer composites[J]. Journal of Jiangxi Science amp; Technology Normal University, 2023(6):5-16. (in Chinese)

[ 2 ] 黄亦奇, 罗毅, 冉剑洲, 等. 聚乳酸/聚丙烯/有机蒙脱土复合材料的热学性能研究[J]. 现代盐化工, 2020, 47(6):51-52.

HUANG Y Q, LUO Y, RAN J Z, et al. Research on the thermal properties of ploylactic acid/polypropylene/OMMT composite[J]. Modern Salt and Chemical Industry, 2020, 47(6):51-52. (in Chinese)

[ 3 ] 梁久明, 罗筑, 张豪, 等. 芳纶浆粕改善氟醚橡胶/炭黑复合材料疲劳性能研究[J]. 化工新型材料, 2023, 51(12):108-111.

LIANG J M, LUO Z, ZHANG H, et al. Study on the improvement of fatigue properties of FER/CB composites by AP[J]. New Chemical Materials, 2023, 51(12):108-111. (in Chinese)

[ 4 ] OZAIR H, KHURRAM A A, BALUCH A U H, et al. Shape memory hybrid composites for aerospace applications[J]. Materials Science Forum, 2022, 1068:93-100.

[ 5 ] QIAO X F, ZHANG Y, YANG W C, et al. Carbon fibre-reinforced polydicyclopentadiene composites for automobile applications[J]. Materials Letters, 2023, 337:133848.

[ 6 ] XU X W, WANG R N, ZHANG D C, et al. Clinical application of graphene composite in internal fixation of ankle fracture in sports[J]. Advances in Materials Science and Engineering, 2022, 2022:2504511.

[ 7 ] 伊翠云, 刘甲秋, 张博文. 环氧树脂基复合材料层间性能改进研究[J]. 纤维复合材料, 2023, 40(3):27-30.

YI C Y, LIU J Q, ZHANG B W. Research progress on interlaminar performance improvement methods of fiber-reinforced resin composites[J]. Fiber Composites, 2023, 40(3):27-30. (in Chinese)

[ 8 ] 王忠远, 蔡长春, 王振军, 等. 三维角联锁机织铝基复合材料面内拉伸力学行为与失效机制[J]. 复合材料学报, 2021, 38(9):2989-2999.

WANG Z Y, CAI C C, WANG Z J, et al. Mechanical behavior and failure mechanism of the 3D angle interlocking woven reinforced aluminum matrix composites under in-plane tensile loading[J]. Acta Materiae Compositae Sinica, 2021, 38(9):2989-2999. (in Chinese)

[ 9 ] LAPEYRONNIE P, LE GROGNEC P, BIN?魪TRUY C, et al. Homogenization of the elastic behavior of a layer-to-layer angle-interlock composite[J]. Composite Structures, 2011, 93(11):2795-2807.

[10] JIN L M, NIU Z L, JIN B C, et al. Comparisons of static bending and fatigue damage between 3D angle-interlock and 3D orthogonal woven composites[J]. Journal of Reinforced Plastics and Composites, 2012, 31(14):935-945.

[11] CHEN Z M, WANG B, PAN S D, et al. Damage analysis of shear pre-deformed 3D angle-interlock woven compo-sites using experiment and non-orthogonal finite element model[J]. Composites Communications, 2021, 28:100978.

[12] 曹淼, 顾伯洪, 孙宝忠. 平纹铺层及三维角联锁复合材料热氧老化后低速冲击及剩余弯曲性能[J]. 东华大学学报(自然科学版), 2020, 46(1):16-22.

CAO M, GU B H, SUN B Z. Low-velocity impact and residual flexural behaviors of plain laminates and 3D angular interlock woven composites after thermal oxidative ageing[J]. Journal of Donghua University (Natural Science), 2020, 46(1):16-22. (in Chinese)

[13] 武维莉, 潘忠祥. 结构参数对三维机织复合材料拉伸和剪切性能的影响[J]. 浙江理工大学学报(自然科学), 2024, 51(1):63-73.

WU W L, PAN Z X. The effect of structural parameters on the tensile and shear properties of 3D woven composites[J]. Journal of Zhejiang Sci-Tech University (Natural Sciences), 2024, 51(1):63-73. (in Chinese)

[14] 刘希艳. 多层机织预成型体结构及力学性能研究[J]. 纺织科技进展, 2022(1):14-17.

LIU X Y. Study on structure and mechanical properties of multi-layer woven preforms[J]. Progress in Textile Science amp; Technology, 2022(1):14-17. (in Chinese)

[15] WEI Q S, YANG D, GU B H, et al. Numerical and experimental investigation on 3D angle interlock woven fabric under ballistic impact[J]. Composite Structures, 2021, 266:113778.

[16] 杨小侠. 角联锁结构三维织物的设计[J]. 棉纺织技术, 2011, 39(9):4-7.

YANG X X. Design of angle-interlock structure three dimensional fabric[J]. Cotton Textile Technology, 2011, 39(9):4-7. (in Chinese)

[17] 冯古雨, 钱坤, 曹海建, 等. 衬经结构对角联锁机织复合材料拉伸力学性能的影响[J]. 玻璃钢/复合材料, 2017(7):45-48.

FENG G Y, QIAN K, CAO H J, et al. Influence on mechanical property of angle-interlock composites by laying-in structure[J]. Fiber Reinforced Plastics/Composites, 2017(7):45-48. (in Chinese)

[18] 冯兆行, 田伟, 马雷雷, 等. 三维机织正交结构复合材料的参数化设计[J]. 纺织学报, 2010, 31(12):59-63.

FENG Z H, TIAN W, MA L L, et al. Parametric design of three-dimensional woven orthogonal composite material[J]. Journal of Textile Research, 2010, 31(12):59-63. (in Chinese)

[19] 冯古雨, 曹海建, 钱坤. 三维浅交弯联机织复合材料弯曲性能的有限元分析[J]. 宇航材料工艺, 2015, 45(6):22-26.

FENG G Y, CAO H J, QIAN K. Finite element analysis of 3D curved shallow-crossing linking woven composites on bending property[J]. Aerospace Materials amp; Technology, 2015, 45(6):22-26. (in Chinese)

[20] DAI S, CUNNINGHAM P R, MARSHALL S, et al. Influence of fibre architecture on the tensile, compressive and flexural behaviour of 3D woven composites[J]. Composites Part A:Applied Science and Manufacturing, 2015, 69:195-207.

[21] JIN L M, HU H, SUN B Z, et al. Three-point bending fatigue behavior of 3D angle-interlock woven composite[J]. Journal of Composite Materials, 2012, 46(8):883-894.

[22] 梅海洋. 三维预制体旋转编织结构设计及其复合材料压缩性能研究[D]. 哈尔滨:哈尔滨工业大学, 2022.

MEI H Y. Study on the fbaric structure design and composite compressive properties of three dimensional rotary braided preforms[D]. Harbin:Harbin Institute of Technology, 2022. (in Chinese)

[23] 陈仕贤. 静电纺微纳米纤维纱线的制备及应用[D]. 武汉:武汉纺织大学, 2021.

CHEN S X. Preparation and application of electrospinning micro-nano fiber yarn[D]. Wuhan:Wuhan Textile University, 2021. (in Chinese)

[24] 高岩. 多轴向三维机织复合材料细观结构与力学性能研究[D]. 天津:天津工业大学, 2016.

GAO Y. Study on microstructure and mechanical properties of multi-axial three-dimensional woven composites[D]. Tianjin:Tianjin Polytechnic University, 2016. (in Chinese)

(责任编辑:张燕)

收稿日期: 2024-03-25 接受日期: 2024-05-08

基金项目: 国家自然科学基金青年科学基金项目(11802144);南通市科技计划项目(JC12022039)

第一作者简介: 徐瑞(1999— ), 男, 硕士研究生。

* 通信联系人: 王海楼(1987— ), 男, 副教授, 博士, 主要研究方向为纺织结构复合材料。E-mail:wanghl1130@ntu.edu.cn