铌酸锂晶体超精密加工技术研究进展

2024-12-06田业冰魏成伟宋晓梅钱乘

摘要 铌酸锂(LiNbO 3 )晶体光电特性优异,是制造光学调制器、频率倍增器、滤波器等光电子器件的首选材料,在 5G 无线通信、微纳/集成光子学和人工智能等前沿领域具有巨大应用价值。然而,铌酸锂晶体硬度低、脆性大、各向异性强,大尺寸高品质晶体的制备方法及其高效高质低/无损伤的超精密加工技术是实现铌酸锂晶体器件广泛应用的重要瓶颈。本文主要介绍超精密加工铌酸锂晶体过程中表面/亚表面损伤的产生机理与演变规律,以及减薄、研磨、抛光、超构表面制备等方面的研究进展。分析铌酸锂加工过程中易出现划痕、裂纹和磨料嵌入的原因,以及目前常用铌酸锂晶体超精密加工方法的特点及局限性,提出未来实现大尺寸铌酸锂高效率高表面质量加工的新技术。研究表明:离子切片和磨削能有效实现铌酸锂晶体减薄,研磨和化学机械抛光是常用的铌酸锂晶体表面超精密加工技术,刻蚀、激光烧蚀、聚焦离子束等技术是制备高质量铌酸锂超构表面的微纳加工技术。同时,高剪低压磨削、磁性剪切增稠抛光等新技术在实现铌酸锂晶体表面高效高质加工方面具有极大潜力,但铌酸锂晶体材料去除机理、弹-塑-脆加工临界条件和表面质量控制等问题还亟待系统研究。

关键词 铌酸锂;超精密加工;表面/亚表面损伤;高剪低压磨削;化学机械抛光;磁性剪切增稠抛光

中图分类号 TH706 文献标志码 A

文章编号 1006-852X(2024)06-0695-30

DOI 码 10.13394/j.cnki.jgszz.2024.0011

收稿日期 2024-01-12 修回日期 2024-07-09

随着大数据、物联网和超高清视频等新一代信息技术不断迭代,第五代移动通信技术(5G)、微纳/集成光子学和人工智能等前沿领域迅速发展。其中,光电子器件制造对国民经济和国家信息产业现代化发展具有战略性支撑作用,其发展水平是衡量国家科技水平和综合国力的重要指标。高性能光电子器件的制造离不开光电特性优异、稳定性强以及适用性广的基体材料。哈佛大学在 2017 年发布了题为《人类正在进入铌酸锂谷时代》(Now entering, lithium niobate valley)的公告,公告指出:铌酸锂对于光子学的意义,等同于硅对于电子学的意义。铌酸锂晶体再次引起了广泛关注和深入研究。

铌酸锂是一种集压电、电光、非线性光学、光折变、声光、光弹、光生伏特等效应于一体的软脆晶体材料,具有良好的热稳定性、化学稳定性和可调控性。压电效应使其广泛应用于谐波发生器、压电传感器和变换器等器件;电光效应则使其成为光通信中重要的调制器件和光纤通信的关键材料;基于非线性光学效应,铌酸锂晶体可用于光频率倍增、转换和光信号处理等。作为制造光波导器件、光参量振荡器、光折变器件、谐波发生器、红外探测器、激光调制器、倍频器等高端光电子器件的关键基体材料,铌酸锂在 5G 无线通信、微纳/集成光子学等迅速发展的领域具有广阔的应用前景,如图 1 所示[1-3] 。

铌酸锂晶体作为典型的光电子器件基体材料,除材料本身特性外,还需要达到亚微米级面型精度、亚纳米级表面粗糙度和纳米级表面损伤深度的加工质量要求[4-5] 。因此,铌酸锂晶体在制备后,需经过一系列超精密加工以满足光电子器件高精度、超光滑、低/无损伤的严格要求。但是,铌酸锂自身的软脆特性和强各向异性导致加工过程中易出现划痕、裂纹和磨料嵌入等损伤,严重影响加工质量和加工效率。同时,随着应用端要求的提高和制备技术的发展,目前采用提拉法可以生长出直径约 20 cm(8 英寸)的同成分铌酸锂晶体,对加工的质量和效率也提出了更高的要求。为了满足高性能光电子器件对铌酸锂晶体的严格要求,其制备方法和超精密加工技术备受国内外学者关注,成为热点研究课题之一。本文全面概述了铌酸锂晶体常用的超精密加工技术,系统总结了铌酸锂晶体超精密加工过程中的损伤形成机理、工艺参数优化等方面的研究现状,为后续铌酸锂晶体超精密加工技术的深入研究提供指导。

1

铌酸锂晶体的结构与材料特性R ¯ 3c

铌酸锂是目前发现的自发极化最大的负性晶体,其室温时自发极化强度达 0.70 C/m2 ;同时也是居里温度最高的铁电体,达 1 210 ℃,顺电相和铁电相的空间群分别为 和 R3c,如图 2 所示[6] 。顺电相时,锂位于氧平面中心,铌位于氧八面体中心,无自发极化,2 种堆垛交替排列。铁电相时,锂和铌都沿 c 轴发生正向位移,形成电偶极矩,出现自发极化[7] 。

铌酸锂结构属三方晶系,常用六角原胞或菱形原胞形式表示[8-9] ,具有非中心对称性。六角原胞和菱形原胞合并绘制如图 3 所示,六角原胞的坐标系采用笛卡尔坐标系, z 轴等同于六角晶系的 c 轴[10] 。铌酸锂晶体的基本物理化学参数如表 1 所示[11] 。

2

铌酸锂晶体的表面/亚表面损伤

为达到高性能光电子器件制造的严格标准,需进行一系列超精密加工以获得高精度、超光滑、低/无损伤的铌酸锂晶体。当前,铌酸锂晶体超精密加工的挑战在于其硬度低、脆性大以及各向异性强,导致加工精度和表面质量不稳定,容易出现划痕、裂纹和磨粒嵌入等问题。因此,如何实现铌酸锂晶体高精度超光滑低/无损伤加工已成为国内外学者关注的热门研究课题之一。为实现铌酸锂晶体的高效低/无损伤加工,必须系统研究铌酸锂晶体超精密加工中表面/亚表面损伤的产生机理和演变规律。

铌酸锂晶体作为典型的非中心对称晶体,其材料去除受加工参数以及材料力学性能(如硬度、断裂韧性和杨氏模量等)影响。国内外学者对铌酸锂晶体进行了多项纳米压痕/划痕实验,探索了其各向异性、力学性能和表面/亚表面损伤之间的关联。

BHAGAVAT 等[12]首次提出铌酸锂晶体各向异性弹出现象和纳米压痕研究,利用纳米压痕技术探究了铌酸锂 3 种常见切向(X 切、128RY 切和 Z 切)的硬度,晶体表面载荷分别为 500、2 000 和 8 000 μN,加载时间、保持时间和卸载时间均为 5 s,在 8 000 μN 载荷下形成的压痕如图 4 所示,铌酸锂晶体表面并未出现裂纹。计算 8 000 μN 时 3 种切向的平均硬度值,发现X 切的硬度值最大,为 10.578 6 GPa,128RY 切的硬度值最小,为 7.488 5 GPa,铌酸锂不同切向表现出显著的硬度各向异性。

ZHANG 等[13]对铌酸锂晶体进行纳米压痕实验,在 10 mN 的加载条件下,铌酸锂晶体 X 切、Y 切和 Z 切3 个切向的残余压痕如图 5 所示,3 幅图中均无裂纹,表面发生了塑性变形。计算得到 X 切、Y 切和 Z 切铌酸锂的硬度值分别为 12.8、9.1 和 10.6 GPa,并且依据赫兹接触理论,得到 3 种切向的最大剪切应力分别为20.6、13.3 和 18.4 GPa,表明铌酸锂晶体具有显著的硬度各向异性和力学各向异性。

WANG 等[14]采用纳米压痕技术研究了近化学计量比铌酸锂的力学性能,采用直径为 20 nm 的金刚石尖端压头,载荷加载到 635 mN 时,(300)(600)这2 个平面的最大位移分别为 1 914 和 2 166 nm,通过计算进而得出各自的硬度和弹性模量。GRUBER 等[15]结合纳米压痕和聚焦离子束技术评估铌酸锂晶体变形和损伤过程,记录铌酸锂晶体的弹性特性,捕捉塑性变形和表面损伤的开始。球形压痕工具的尖端半径为4.5 μm、压痕深度达到 2 μm 时,受压后铌酸锂晶体表面如图 6 所示,晶体表面已经出现明显损伤,裂纹方向与晶体取向和弹性特性有关,载荷施加过程中,可观察到接触表面上沿裂纹具有塑性变形(孪生)痕迹。

GRUBER 等[16]对比了 2 种不同切向铌酸锂晶体(LN128、LN0)的纳米压痕结果,研究了不同切向铌酸锂晶体的硬度和强度。结果表明:晶体的各向异性导致 2 种切向的硬度差异高达 20%,在较硬方向上特征强度增大了 1 倍。对脆性材料断口表面进行检查,可以揭示关键缺陷的类型、形状和位置,通过对晶体表面进行加载,晶体失效后的代表性断裂模式如图 7所示。从图 7 中可以看出,解理面将显著影响晶体表面的断裂模式。

ZHENG 等[17]研究了铌酸锂晶体研磨过程中的临界压痕深度和临界载荷,采用纳米压痕技术获得铌酸锂晶体的弹性模量和硬度值,根据不同载荷下的压痕形貌确定临界载荷和临界压痕深度的范围。使用金字塔型维氏压头,对铌酸锂表面施加载荷(如图 8 所示),确定铌酸锂的临界载荷为 10~20 mN,临界压痕深度为 0.105~0.160 μm。

铌酸锂晶体的各向异性影响了其研磨过程中的材料去除均匀性。ZHU 等[18]采用纳米压痕方法测量了 Z切和 X 切晶体的硬度和弹性模量,同时采用纳米划痕实验分别对 Z 切和 X 切晶体脆塑转变的临界切削深度进行了评价,晶体表面纳米划痕如图 9 所示。Z 切晶体的硬度和弹性模量高于 X 切的,并且 Z 切时的材料去除率较小;Z 切晶体具有更大的临界切削深度,其表面质量要优于 X 切晶体的表面质量。

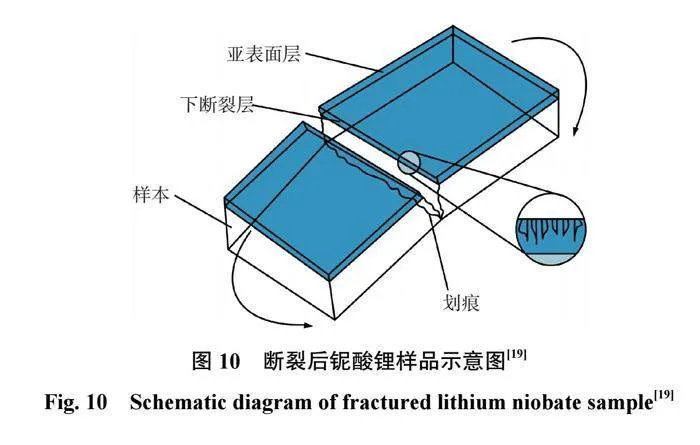

了解铌酸锂晶体内部的机械变形是成功制造和顺利使用高性能光电子器件的先决条件。SOSUNOV 等[19]介绍了铌酸锂亚表面层的结构组成和力学性能,从 X切铌酸锂晶体上切割样品,然后用金字塔型尖端沿 Z轴分割样品(如图 10 所示)。通过扫描电镜观测获得的铌酸锂晶体截面(如图 11 所示)亚表面层深度约为 20 μm,第 1 层深度为 2~3 μm,无缺陷;第 2 层深度为 10~12 μm,有许多不同缺陷。半径为 50 nm 的金刚石尖端以 2 μN 恒定载荷施加在铌酸锂晶体表面,在距离样品表面 20~50 μm 处,尖端穿透深度急剧增加,出现大量位错。

上述研究通过纳米压痕/划痕实验,揭示了铌酸锂晶体的硬度、弹性模量、表面/亚表面损伤等特性。各项研究指出铌酸锂晶体存在各向异性,晶体力学性能与切向密切相关。

除了采用传统的纳米压痕/划痕实验研究铌酸锂晶体的表面/亚表面损伤特性外,国内外学者通过其他方法对铌酸锂晶体的损伤形成规律及特性也进行了研究。SCHMIDT 等[20]通过散射光谱法和激光反射法研究了铌酸锂晶体不同切向的离子束诱导缺陷和应力演化。结果表明:应力形成与辐射温度无关,离子束诱导铌酸锂缺陷和应力演化具有高度的各向异性,X 切铌酸锂的应力最大值能达到 Z 切应力最大值的 10 倍。ZVEREV等[21]研究了自由振荡(λ=1.06 μm)和大脉冲(λ=1.06 μm,λ=0.53 μm)条件下铌酸锂的表面损伤形成规律。在自由振荡条件下,损伤阈值随光斑直径的减小而增大;在大脉冲条件下,损伤阈值是 120 MW/cm2 ,与光斑大小无关。研究认为 Nb5+ 到 Nb 4+ 的还原过程是造成铌酸锂表面损伤的主要原因。CHONG 等[22]进行了脉冲激光烧蚀 X 切铌酸锂表面形貌和表面损伤的研究,分析了烧蚀速率、烧蚀深度对激光引起的表面损伤的影响。烧蚀样品的表面形貌如图 12 所示。研究认为,当激光高于损伤阈值时,材料表面会出现剥落,但在烧蚀过程中加入 1.0 μm 的二氧化硅(SiO 2 )后,X切铌酸锂的大部分损伤将会被有效抑制。

离子辐照技术被广泛用于研究固体材料结构损伤的演变。LIU 等[23]研究了铌酸锂晶体中原子核弹性能量损失和电子非弹性能量损失的辐照效应,以及它们之间的耦合效应;利用通道模式下的卢瑟福背散射光谱法研究了 0.9 和 21.0 MeV 硅离子在 300 K 下辐照铌酸锂的损伤演化规律。结果表明:原子核弹性能量损失与电子非弹性能量损失协同作用,促进非晶轨迹形成,导致快速相变,晶体产生损伤。HAN 等[24]详细讨论了铌酸锂在 30 MeV 氯离子和氩离子辐照下的损伤响应和微观结构演变。结合透射电镜(图 13)和非弹性热峰模型数值计算,证实了铌酸锂晶体层中具有晶格无序的不连续和连续轨迹。根据卢瑟福背散射光谱法和直接冲击模型,进一步验证了轨迹损伤截面,突显了铌酸锂晶体损伤演化的复杂性和多样性。

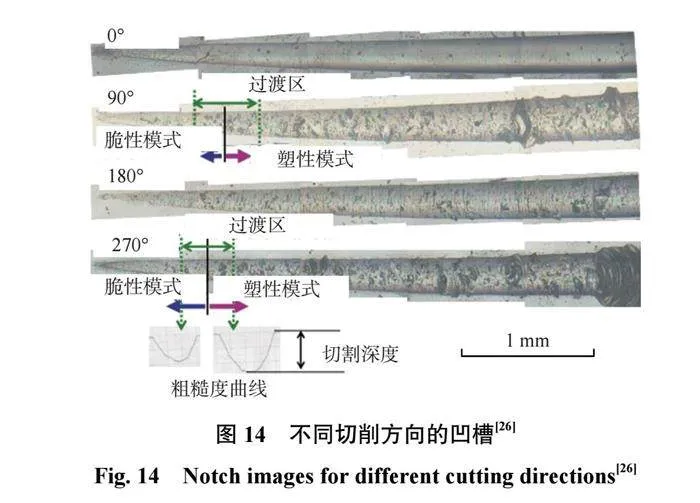

在研究铌酸锂晶体表面/亚表面损伤时,机械微加工技术在探索铌酸锂晶体的表面损伤特性及材料去除行为方面发挥着关键作用。HUO 等[25]采用金刚石微铣削刀具加工 Z 切铌酸锂,对晶体表面、边缘质量、切削力及晶体效应进行了检测和表征。在低进给速度和小切削深度条件下,可对铌酸锂进行延性域加工。图 14 展示了塑性和脆性加工表面的形貌。在塑性加工表面,观察到规则的刀具痕迹和较少的表面缺陷,可以获得表面粗糙度 R a 为 10 nm 的光滑表面;在脆性加工表面,没有规则的刀具痕迹,仅可观察到不规则的条纹,表面粗糙度 R a 为 50~150 nm。SHIZUKA 等[26]研究了铌酸锂晶体的微槽切削。由于铌酸锂是一种脆性材料,具有很强的晶体取向依赖性,在不同的切削方向,观察到的成品表面特征有显著差异(图 15)。当铌酸锂的切削深度≤5 μm 时,铌酸锂晶体实现延性域材料去除。

上述研究探讨了铌酸锂晶体表面/亚表面损伤特征及材料去除行为,详细描述了不同载荷条件下铌酸锂晶体的纳米压痕/划痕实验,分析了其硬度、弹性模量、力学各向异性等特性。此外,探讨了离子辐照等方法对铌酸锂晶体表面/亚表面损伤的影响,并简单介绍了机械微加工中的材料去除行为。纳米压痕/划痕实验表明铌酸锂晶体存在显著的各向异性,有助于确定最佳加工参数以及预测和控制铌酸锂晶体在加工过程中可能出现的损伤,对实现高效高质低/无损伤加工铌酸锂晶体具有重要意义。

3

铌酸锂晶体超精密加工技术

铌酸锂晶体的原始生长尺寸、结构和表面状况与高性能光电子器件的具体应用标准存在显著差异,需要进行超精密加工以满足工业应用要求。线锯切割、减薄、超精密研磨/抛光及超构表面制备是铌酸锂晶体生长后的关键加工技术。线锯切割可以获得所需形状和尺寸的晶片或晶体衬底;减薄可将晶体厚度减小到所需的尺寸;研磨和抛光主要是对晶体表面进行超精密处理,消除上步工序产生的损伤,提高晶体表面完整性;超构表面制备则是通过构建特定微/纳结构,改善晶体的光电和声光等性能,通过精确控制晶体尺寸、结构和表面形貌,确保铌酸锂光电子器件的稳定性和可靠性。其中,减薄、研磨/抛光和超构表面制备属于超精密加工领域的研究重点。

3.1

减薄技术

晶体减薄是实现铌酸锂光电子器件性能优化的关键步骤,其中离子切片和磨削是 2 种重要的减薄技术。离子切片基于离子注入、晶圆键合和化学机械抛光来实现晶体薄化,可以加工出厚度为数百纳米到几微米的高质量铌酸锂薄膜[27] ,其优势在于精确控制晶体厚度和提供高质量表面。磨削技术则通过磨粒对晶体进行快速精密去除,同时达到更高的表面平整度。这 2 种减薄技术在提高铌酸锂薄膜质量方面发挥重要作用。

3.1.1 离子切片减薄

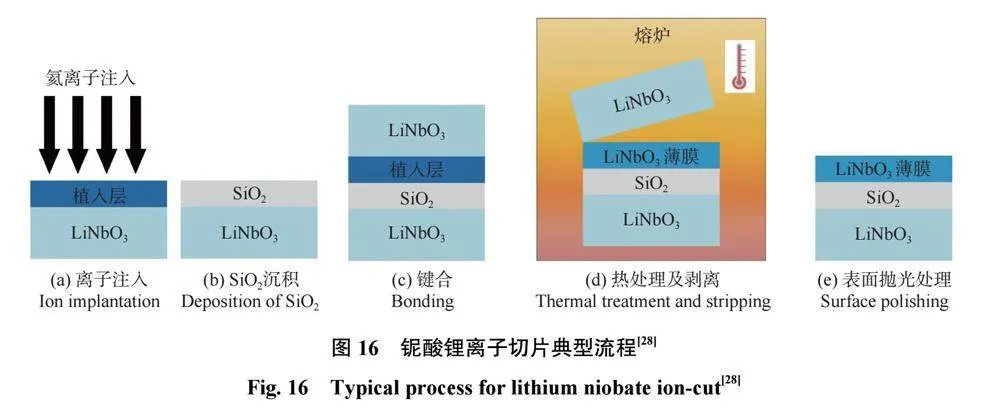

POBERAJ 等[28]首次提出离子切片技术的详细制备工艺,其典型流程如图 16 所示。首先,以铌酸锂为支撑衬底,在铌酸锂衬底上注入能量为 200~400 keV的氦离子;其次,将厚度为几微米的 SiO 2 沉积在另一个铌酸锂晶体上;然后,在室温下将上述 2 部分直接键合在一起,在中等温度(150~250 °C)热处理下,将铌酸锂衬底从键合后的整体中剥离;最后,对铌酸锂薄膜表面进行超精密抛光处理,制备出厚度为 300~900 nm 的铌酸锂薄膜。此外,在最终的表面抛光处理之前,通常需要对铌酸锂薄膜进行高温热退火处理(400~500 °C),进一步提高铌酸锂薄膜的质量。

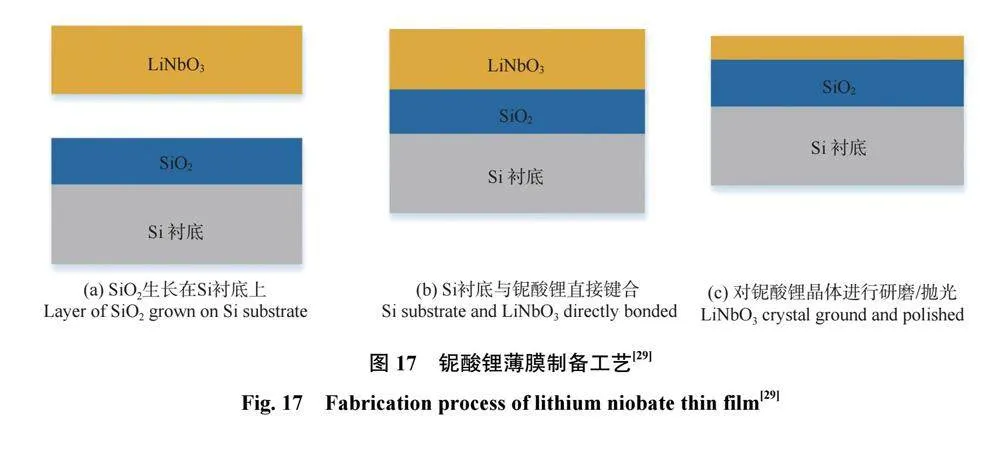

离子切片技术首先进行离子注入加工。为避免离子注入过程中造成的晶格损伤,LI 等[29]优化了加工工艺,通过键合和超精密研磨/抛光制备铌酸锂薄膜,制备工艺如图 17 所示。首先,通过热氧化法在 Si 衬底上制备一层 SiO 2 ,然后通过化学机械抛光将 SiO 2 层抛光到合适厚度(2 μm),将 X 切铌酸锂晶体直接键合到 SiO 2 层上。再将铌酸锂晶体研磨至合适厚度,并通过化学机械抛光将铌酸锂薄膜表面粗糙度降低到0.5 nm 以下,最终得到厚度为 700 nm 的 X 切铌酸锂薄膜。利用透射电镜研究了研磨后铌酸锂的键合界面(图 18)。从图 18a 中可以清楚地看到铌酸锂薄膜与SiO 2 层的键合界面。图 18b 为高分辨率透射电镜图,其中铌酸锂薄膜与SiO 2 层键合界面清晰,晶格排列有序。

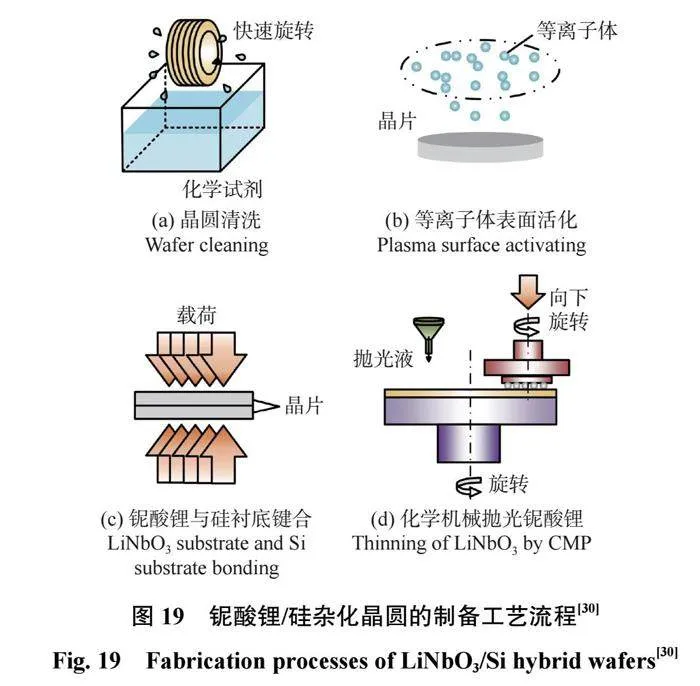

为了获得超薄的铌酸锂晶体,必须将铌酸锂键合到一个永久性衬底上。当采用热压键合工艺时,巨大差异的热膨胀系数会导致键合过程中产生严重热应力,进而导致薄膜断裂或分离。WU 等[30]采用低温键合和化学机械抛光相结合的方法制备了铌酸锂/硅杂化晶圆,具体制备工艺流程如图 19 所示。经过清洗和等离子体表面活化后,在室温下将铌酸锂粘接到 Si 衬底上,然后进行化学机械抛光。直径 100 mm 的铌酸锂的厚度可以从 400 μm 减小到 10 μm。铌酸锂和 Si 低温键合后,利用直径为 30 μm 的碳化硼(B 4 C)和 10 μm 的氧化铝(Al 2 O 3 )磨料对铌酸锂进行研磨,之后通过直径为32 nm 的 SiO 2 对铌酸锂进行抛光处理,在最佳的抛光参数下,表面粗糙度均方根值 RSM 最终减小到 1.5 nm,不存在严重裂纹 。

XUE 等[31]采用低温键合技术和化学机械抛光方法制备了直径为 4 英寸(约 10 cm)的硅基铌酸锂薄膜。化学机械抛光后,铌酸锂表面粗糙度 R a 达到 585 pm,厚度达到 6.924 μm。通过 X 射线衍射发现,化学机械抛光可以释放低温键合产生的压应力。BAI 等[32]为缓解铌酸锂与 Si 之间极不匹配的热膨胀系数,采用苯并环丁烯(BCB)作为介质层,显著缓冲了铌酸锂和Si 之间热膨胀系数不匹配产生的应力,成功在 Si 衬底上制备了厚度为 670 nm 的 128Y 型铌酸锂薄膜。采用低能氦离子辐照对铌酸锂薄膜进行处理,加工过程中的原子力显微镜图和截面扫描电镜图分别如图 20 和图 21 所示,薄膜表面粗糙度 R a 由 8.7 nm 降至 3.4 nm,厚度从 677.5 nm 减小到 324.2 nm。这为离子切片制备铌酸锂薄膜建立了一种新的非接触表面抛光方法。

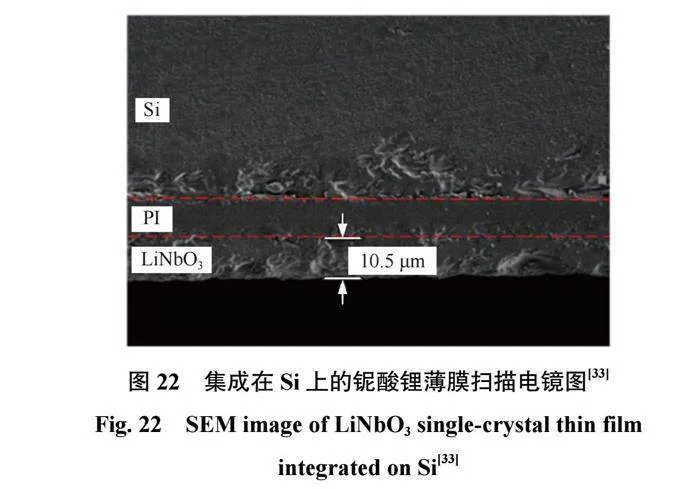

采用 BCB 粘接铌酸锂晶体和 Si 衬底主要集中在小尺寸样品(1 cm × 1 cm),大尺寸、高质量铌酸锂薄膜在 Si 衬底上的粘接仍有待研究。GENG 等[33]提出一种采用聚酰亚胺(PI)在 Si 衬底上键合铌酸锂晶体,然后进行化学机械抛光的薄膜制备技术;利用拉曼光谱和傅里叶变换红外光谱研究了 PI 的残余应力和化学成分。结果表明,弱拉伸应力对铌酸锂/Si 键合结构的影响可以忽略不计,在 80 、150 和 250 ℃ 的加热条件下,获得了高质量 PI;其结合强度大,可以承受机械减薄和化学机械抛光产生的应力。键合完成后,分别用 20 和 9 μm 的 Al 2 O 3 磨料研磨铌酸锂晶体,然后用 50nm 的 SiO 2 磨料抛光。最后,直径为 100 mm 的铌酸锂晶体的厚度可以从 500 μm 减小到 10 μm,并且几乎没有裂纹。利用 PI 在 Si 衬底上键合铌酸锂的扫描电镜图如图 22 所示,结合界面无缺陷且均匀。

上述内容介绍了利用离子切片技术进行铌酸锂基体材料再加工的工艺,通过结合离子注入、键合和化学机械抛光、BCB 介质层粘接、PI 粘接等方法,实现了微米和亚微米级厚度高质量铌酸锂薄膜的制备,满足了光电子器件对高精度、超光滑、低/无损伤基体材料的应用需求。

3.1.2 磨削减薄

磨削能够快速加工出铌酸锂晶片,对铌酸锂晶体磨削减薄加工进行研究具有一定的价值。胡天明等[34]对铌酸锂晶体进行了卧式磨削减薄实验研究(图 23),通过优化磨削加工参数,获得了厚度为 100 μm 的铌酸锂晶片。采用磨粒粒度为#1000(直径约 16 μm)的杯型金刚石砂轮磨削时,铌酸锂表面存在脆性去除和延性域去除 2 种方式(图 24)。由图 24a 可知,磨屑呈崩碎形式,属于脆性加工;由图 24b 可知,铌酸锂晶片表面相对平整光滑,无磨料嵌入,属于延性域加工,但是表面存在微小犁沟和裂纹,主要原因是晶体内部结构会重新取向,造成加工表面机械应力分布恶化。

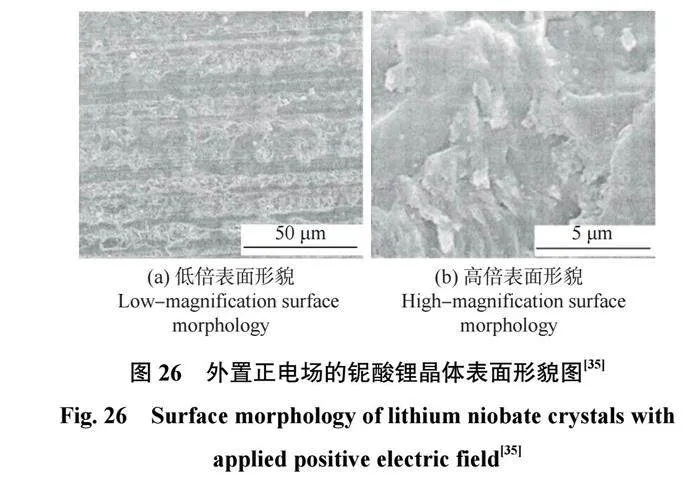

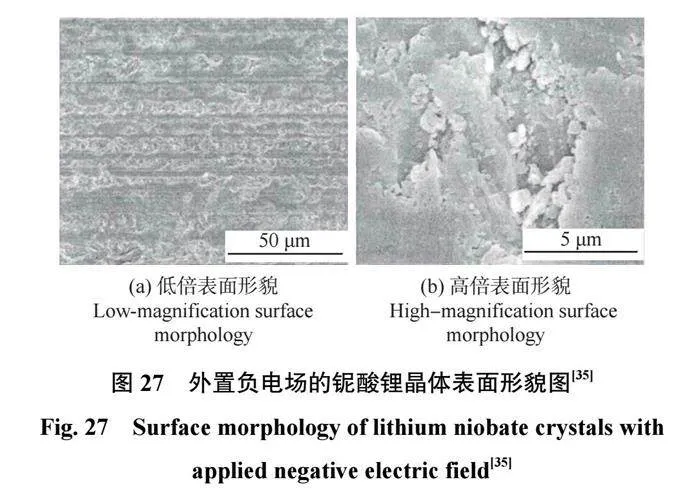

铌酸锂光电子器件具有优良的光学性质,通常工作在外加温度场或电场不断变化的环境中。贡燕等[35-36]从铌酸锂本征特性(压电、热电等)出发,研究了不同温度场和电场下磨削后铌酸锂晶体的微观结构。不同磨削温度下铌酸锂晶体的表面形貌如图 25 所示。磨削温度为 45 和 60 ℃ 时,磨屑呈离散崩碎形式,仍然可见磨削纹路;温度升高到 75 ℃ 时,表面质量非常差,无法辨别磨削纹路。通过比对外置正电场和负电场磨削后铌酸锂晶体的表面形貌(图 26、图 27),观察到外置正电场磨屑崩裂程度更大。

基于上述铌酸锂晶体的磨削加工研究,王晓娟[37]以铌酸锂 Y 切晶面为研究对象,在外加温度场、电场条件下进行磨削加工,铌酸锂晶体厚度从 200 μm 逐渐减薄至 80 μm,并利用相关模拟软件对其变化机理进行预测,为获得超薄铌酸锂晶片提供实验基础和理论依据。对比不同磨削温度下铌酸锂晶片的表面形貌(图 28),铌酸锂晶体破碎部位均集中在磨痕附近;随着磨削温度升高,碎片体积逐渐减小,数量逐渐增多且越来越密集。这说明铌酸锂晶片在磨削过程中受力不均匀,磨痕附近所受应力较大,且温度对晶片应力有较大影响。从不同电场作用下磨削后的铌酸锂晶片表面形貌(图 29)可知:场强为 1 × 105 V/m 时,低倍电镜图显示晶片破损位置比较规律,基本集中在磨痕附近,高倍电镜图也说明磨痕周围晶片破损最为严重,散落下来的碎片大小不一;场强为 2 × 105 V/m 时,低倍电镜图显示晶片上只有些许磨削的痕迹,放大后显示晶片也有部分破损,但范围较小;场强为 3 × 105 V/m 时,晶片破损部位极不规律,磨痕出现断裂,但大体上还是磨痕附近破损更为严重。场强为 2 × 105 V/m 的条件下,对于铌酸锂晶片的破损有一定的抑制作用。

研究发现横向磨削减薄技术在铌酸锂晶体减薄加工中具有潜在价值,通过优化磨削参数成功制备出厚度为 80 μm 的铌酸锂晶片,深入分析了磨削后铌酸锂晶片的表面形貌,指出了不同磨削温度和电场条件下晶片表面状况的差异,为提高磨削性能和获得更高质量的铌酸锂晶片提供了重要的实验与理论支持。

3.2

研磨/抛光

铌酸锂晶体硬度低、脆性大和各向异性强,在加工过程中极易出现划痕、裂纹和磨料嵌入等损伤。采用传统加工方法存在加工效率低、表面/亚表面损伤难以去除、工序步骤多且过程复杂等问题,目前国内外已公开的铌酸锂超精密加工研究,主要采用游离磨料研磨、固结磨料研磨和化学机械抛光的方法,并取得了一定进展。

3.2.1 游离磨料研磨

游离磨料研磨加工具有高效、高质和适用性广的优势,但铌酸锂晶体作为典型的软脆材料,磨料种类、磨料粒径、研磨载荷和磨盘材质等选择不当会造成表面损伤,降低表面质量。因此,通过优化研磨参数,减小损伤层深度,提高铌酸锂表面质量和光学特性具有重要研究意义。

李清连等[38]分析了不同粒径游离磨料研磨铌酸锂晶体后的损伤层影响因素,W40、W14、W7 磨料研磨后铌酸锂晶体的表面粗糙度值 R a 分别为 1.484、0.679、0.314 μm,晶体损伤层厚度与磨料粒径相近。游离磨料在晶体与研磨盘间发生滚动,磨料尖端刻划、切削晶体表面,实现材料去除。材料去除率受研磨速度、压力、磨盘材质等因素影响。提高研磨速度会增大磨料对晶体的冲击力,增加压力和采用硬度较高的磨盘则会使磨粒更深地压入晶体表面,进而提高材料去除率。然而,随着材料去除率的增大,研磨导致的晶体损伤区域也相应扩大。加工过程中要尽量减小裂纹层深度,当磨料粒径较大时,可相应减小研磨载荷或降低磨盘硬度等来减小裂纹层深度。

ZHENG 等[17]探究了 Y 切铌酸锂晶体的材料特性和临界研磨载荷,通过考虑磨粒数、磨料粒径、硬度等参数,建立了铌酸锂研磨时的临界载荷模型,获得单点临界载荷为 10~20 μN,为铌酸锂研磨过程中临界载荷的确定提供了理论依据。不同载荷下铌酸锂表面的形貌如图 30 所示。结果表明:当研磨载荷≤20 N 时,表面没有明显损伤;当研磨载荷gt;20 N 时,表面出现明显划痕甚至断裂。

MURATOV 等[39]研究了磨料研磨方式和抛光垫材料对铌酸锂晶体表面质量的影响。游离磨料抛光时,材料去除率随载荷和抛光液流速线性增加,表面粗糙度变化不大;固结磨料研磨时,其表面质量可达到部分游离磨料抛光水平。当采用电子显微镜对铌酸锂晶体变形层的深度(图 31)进行表征时,发现粒径 M3、M7、M14 的磨粒研磨后,表面轮廓最高点和最低点之间的距离 R max 分别为 0.78、1.45 和 2.08 μm,晶体损伤层深度和磨料粒径成正比。

3.2.2 固结磨料研磨

针对游离磨料研磨铌酸锂晶体表面容易出现磨料嵌入的问题,朱楠楠等[40]提出一种固结磨料研磨的新工艺,系统探索了固结磨料研磨铌酸锂晶体的理论基础和关键技术,研究了不同研磨条件对 X 切铌酸锂晶体工件亚表面损伤的影响,认为研磨方式的影响效果最为显著(图 32)。在相同条件下,游离磨料研磨造成的损伤为固结磨料研磨的 3~4 倍,游离磨料研磨导致工件表面出现大量深裂纹,固结磨料研磨的工件表面仅出现细小裂纹。

为进一步研究固结磨料研磨铌酸锂过程中的表面/亚表面损伤,ZHU 等[41]评价了研磨过程中磨料粒径、研磨载荷和基体硬度对亚表面损伤深度和损伤形式的影响规律。部分试样的表面形貌如图 33 所示。结果表明:磨料粒径和研磨载荷越小,亚表面损伤深度越浅;磨料粒度从 W28 减小到 W14,损伤深度减小 70%;研磨载荷从 15 kPa 减小到 7 kPa,损伤深度减小 40%。高硬度的基体材料会产生密集而深的微裂纹,低硬度的基体材料在铌酸锂晶体表面产生塑性划痕,未产生明显的微裂纹。

ZHU 等[42]研究了游离磨料研磨和亲水型固结磨料研磨对 X 切铌酸锂晶体的影响。在施加载荷为 15kPa、速度为 60 r/min 的条件下,固结磨料研磨铌酸锂的材料去除率 R MRR 为 469.3 nm/min,游离磨料研磨的R MRR 为 10 μm/min,远高于固结磨料研磨的材料去除率。最优实验及其对照样品的微观形貌如图 34 所示。固结磨料研磨后表面比较光滑,表面粗糙度 R a 为 2.915 nm,没有发现颗粒残留;而游离磨料研磨后的表面粗糙,有许多颗粒残留。

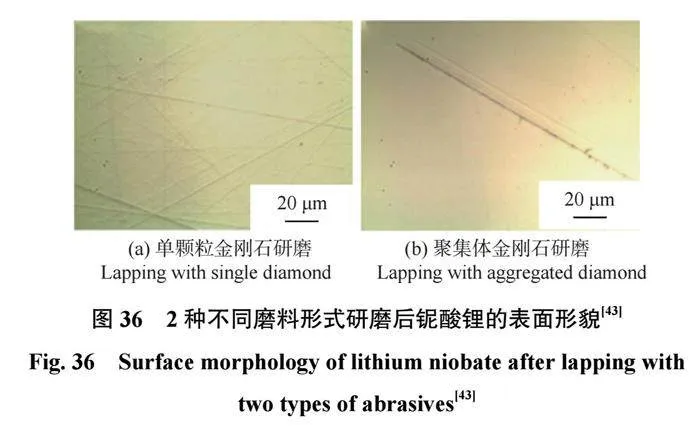

相较于游离磨料研磨,固结磨料研磨是实现铌酸锂晶体连续批量加工的优选方法,磨料的切削深度和磨损模式是影响垫片自调节性能和工艺稳定性的关键因素。为提高软脆材料固结磨料研磨的工艺稳定性,ZHU 等[43]研究了基体硬度和不同固结磨料形式对铌酸锂晶体研磨的影响。在 10.5 kPa 的载荷下,对铌酸锂晶体进行了固结磨料研磨实验,以材料去除率 R MRR 、表面粗糙度 R a 和材料去除率变化率 R MRRV 为评价指标,分析了工件表面形貌和磨料磨损规律。结果表明:高硬度基体由于把持力大,不利于磨粒脱落和替换,其R MRRV 为 50%,R MRR 从 3.71 μm/min降至 1.90 μm/min;相比之下,低硬度基体的 R MRRV 仅为 30% 左右,可以提高加工效率(表面形貌照片如图 35 所示)。聚集体金刚石抛光垫的 R MRR gt;600 nm/min,远远超过单颗粒金刚石抛光垫的 R MRR 。从表面形貌来看,聚集体金刚石抛光垫和单颗粒金刚石抛光垫研磨后铌酸锂的表面形貌均达到纳米尺度(图 36 所示)。单颗粒金刚石抛光垫研磨后的表面粗糙度较小,工件表面质量较好。该研究为软脆材料连续批量研磨提供了有效的方法。

SOSUNOV 等[19]对不同切向的铌酸锂晶体进行超精密固结磨料研磨加工,通过系列研磨实验,探讨各向异性对研磨过程的影响。Z 切和 X 切研磨后的表面形貌如图 37 所示,由于 Z 切具有较高的纳米压痕硬度和弹性模量,其材料去除率更低;同时,由于 Z 切具有较大的临界切削深度,其表面质量更优。

铌酸锂晶体研磨包括游离磨料研磨和固结磨料研磨 2 种方式。游离磨料研磨通常具有高效、高质、适用性广的优势,但对于铌酸锂这样的软脆材料,易导致表面损伤和磨料嵌入,影响表面质量和光学特性。针对此问题,通过优化研磨参数,尝试降低损伤层深度,以改善铌酸锂晶体表面质量。相比之下,固结磨料研磨作为一种新工艺,有效防止了磨料嵌入,加工的表面更光滑、亚表面损伤更小,并且固结磨料在连续批量研磨中表现出一定的优势,提高了加工效率和表面质量。

3.2.3 化学机械抛光

铌酸锂晶体超精密加工难度大,采用机械抛光的研究较少。李攀等[44]基于传统抛光机,结合抛光垫抛光,开发了全新的边缘机械抛光方法,通过控制浆料中磨料粒度,抛光后铌酸锂芯片端面的表面粗糙度R a lt;0.8 nm,实现了铌酸锂端面高质量低损伤抛光。但机械抛光方法效率低,容易出现裂纹、划痕和磨粒嵌入等缺陷。

化学机械抛光是一种广泛采用的表面抛光方法,它结合了机械抛光和化学腐蚀技术,利用超微小颗粒进行机械去除,并通过浆料的化学腐蚀作用,使表面达到光滑[45] 。在化学机械抛光中,需要在抛光之前确定化学腐蚀和机械去除之间的平衡,避免严重的表面损伤和残余应力。为研究铌酸锂晶体化学机械抛光后的表面质量,研究者们针对不同参数进行了一系列铌酸锂晶体的化学机械抛光实验,探究了磨料类型、pH 值、抛光载荷和转速等因素对晶体加工质量的影响,如表 2 所示。

邢彤等[46]在抛光前对铌酸锂晶体进行了预研磨加工,通过 W14 和 W7 的白刚玉磨料分别进行粗研磨和精研磨,降低晶体切割后的表面粗糙度和加工损伤层厚度,预研磨后晶体的损伤层厚度分别为 31.8 和 22.6 μm。然后在新型智能型抛光机上用自制的抛光液对铌酸锂试 样 进 行 化 学 机 械 抛 光, 先 用 0.3 μm 的 SiO 2 抛 光20 min,去除研磨工序残留的损伤层,再用 0.025 μm 的SiO 2 抛光,得到几乎无划痕和缺陷的超平滑表面。

王占银等[47]将铌酸锂晶片均匀粘接在平整度极高的垫板上,依次利用平均粒径为 25 μm 的天然金刚砂、9 μm 的 Al 2 O 3 磨料进行粗研磨,经酸溶液浸泡 8 h 后,再用平均粒径为 1 μm 的 Al 2 O 3 磨料进行精研磨,最后以平均粒径为20~40 nm 的 SiO 2 为抛光液磨料,对直径为76 mm 的 Z 切向铌酸锂晶片进行了化学机械抛光,通过调节抛光压力、抛光液 pH 值、抛光时间等参数,最终得到表面粗糙度 R a 为 0.387 nm 的表面,平面面型误差lt; 4 μm,但是抛光时间过长,达 6 h。

吕凯[48]研制了一种新型 SiO 2 介质抛光液,并将传统抛光和高速环抛相结合,以沥青盘代替抛光布,用磨料粒径为 50 nm 的 SiO 2 抛光液对铌酸锂晶片进行化学机械抛光。在转速为 40 r/min、压力为 17 kPa 的条件下研磨 1 h 后,晶片的面型精度可达到 0.076λ,表面粗糙度 R a 可达 0.32 nm。

武晓玲等[49]研究了抛光液 pH 值和其他组分对铌酸锂晶片抛光速率和抛光表面的影响。通过配制不同pH 值的抛光液,在压力为 0.14 MPa、流速为 120 mL/min、转速为 60 r/min、pH 值为 11.26 时,抛光后铌酸锂晶片的表面粗糙度 R a 可达 0.21 nm。pH 值直接影响抛光过程的化学腐蚀作用,随着碱含量的增多,晶片的材料去除率也逐渐提高。但是对于铌酸锂晶体,pH 值并非越高越好。另外,抛光液的 pH 值要与压力、温度等外界条件匹配。

WANG 等[50]研究了抛光板转速、浆料流速、抛光压力对化学机械抛光的影响。最佳条件是抛光板转速为60 r/min、抛光压力为 140 kPa、浆料流速为 120 mL/min,此时材料去除率可达 300 nm/min,在 5 μm × 5 μm 范围内表面粗糙度为 0.21 nm。

刘立新等[51]采用沥青抛光盘和 Stober 法制备的磨粒平均粒径为 50 nm 的 SiO 2 抛光液,研究了压力、抛光盘转速、抛光液流量和时间对铌酸锂晶体抛光过程的影响。结果表明:抛光盘转速为 40 r/min、抛光液流量为 3 mL/min、压力为 17 kPa、抛光时间为 60 min 时,铌酸锂晶体的材料去除率为 30 nm/min,样品的最佳面型精度为 0.134λ(λ=0.632 8 nm),表面粗糙度为 0.32λ。

郁炜等[52]基于田口方法对抛光液 pH 值、载荷和抛光盘转速 3 个重要因素进行优化设计,得到以表面粗糙度为评价指标的最优加工参数。当抛光液 pH 值为 10.8、载荷为 90 kPa、转速为 50 r/min 时,经过 3 h 抛光可获得平滑无损伤的铌酸锂晶体(R a =1 nm)。研究还表明,抛光液 pH 值对铌酸锂基片表面粗糙度的影响最大,载荷的影响次之,抛光盘转速的影响最小。

WANG 等[53]为降低铌酸锂化学机械抛光的表面粗糙度、提高材料去除率,制备了碱性抛光液,采用田口方法优化了抛光压力、工作台转速、抛光液流量和抛光液 pH 值等工艺参数。实验结果表明,当抛光压力为 140 kPa、工作台转速为 60 r/min、抛光液 pH 值为 1、抛光液流量为 180 mL/min 时,得到了 350 nm/min 的材料去除率。研究还表明,工作台转速对铌酸锂晶体材料去除率的影响最大,其次是抛光液流量,再次是抛光压力,抛光液 pH 值的影响最小。

徐朝阁[54]采用黄色聚氨酯、黑色无纺布、白色合成革 3 种不同类型的抛光垫加工铌酸锂晶体。结果表明,吸水性好、硬度较软的无纺布抛光垫可以获得高质量的铌酸锂抛光表面,材料去除率可达 450 nm/min,抛光后的表面粗糙度 R a 可达 0.43 nm。通过使用具有边缘护环的硬合成革抛光垫机械抛光与软无纺布抛光垫化学机械抛光相结合的方法,最终获得了表面粗糙度 R a 为 0.38 nm 的铌酸锂晶片表面。

杨静等[55]研究了多个工艺参数对铌酸锂晶片表面质量的影响,并确定了最优的抛光工艺参数组合。在负载压力为 0.16 MPa、流量为 3 mL/s、pH 值为 10、底盘转速为 60 r/min 的条件下,铌酸锂晶体的材料去除率达到了 149 nm/min,表面粗糙度 R a 可达 0.196 nm。研究发现,pH 值对化学机械抛光速率有显著影响。pH值较小或较大均使化学机械抛光速率降低(图 38)。当pH 值为 8 时,化学腐蚀作用比较微弱,化学机械抛光过程实质为纯机械作用。当pH 值增大到12 时,一方面pH 值的增大使化学反应增强;另一方面,过大的 pH 导致SiO 2 颗粒部分溶解,最终表现为化学机械抛光速率降低。

为了得到光滑的铌酸锂表面,JEONG 等[56]采用化学机械抛光方法对铌酸锂晶片表面进行加工,设定压力为 80 kPa,转速为 120 r/min,抛光液流量为 150 mL/min,并使用 IC1400K-groove 抛光垫,在 pH=10.7 的氢氧化铵(NH 4 OH)硅溶胶抛光液中进行加工,48 min 后工件表面粗糙度 R a 从 1.8 μm 降至 1.9 nm(图 39)。

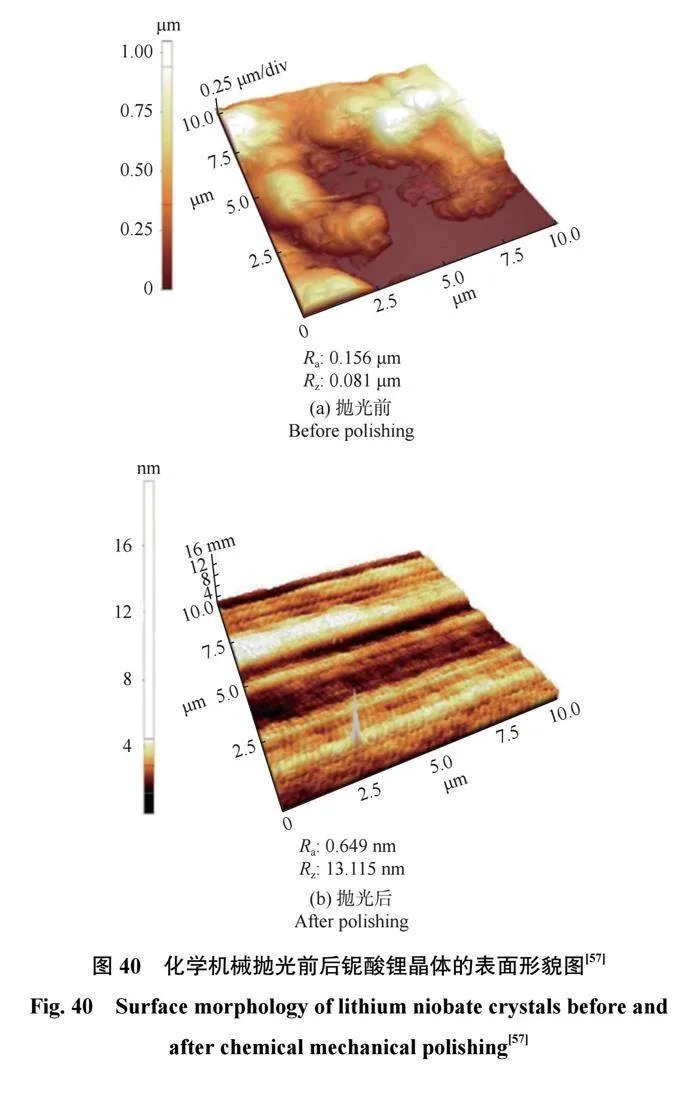

然而,由于材料去除率较低,使用商业浆料化学机械抛光铌酸锂的时间较长。为了提高铌酸锂晶体的材料去除率,JEONG 等[57]研究了氧化剂过氧化氢(H 2 O 2 )和络合剂柠檬酸(C 6 H 8 O 7 )在 KOH 基浆料中的作用。结果表明:H 2 O 2 质量分数为 2%、柠檬酸物质的量浓度为 0.06 mol/L 时的材料去除率高于其他条件下的材料去除率。图 40 所示为此条件下化学机械抛光前后铌酸锂晶体的表面形貌。此时,压力为 5 000 N/cm2 ,相对转速为 80 r/min。相较于 KOH 基浆料,该工艺所需时间明显减少,最终获得的材料去除率为 1.217 μm/min,表面粗糙度 R a 为 1.251 nm。

尽管传统的化学机械抛光技术取得了成功,但也存在一些缺点,如抛光液在工件表面的聚集会对晶片的表面质量造成影响,抛光液的使用量较大且成本较高,未经处理的废弃液直接排放可能对环境造成污染等问题。马驰等[58]采用超声波精细雾化施液对铌酸锂晶片进行了化学机械抛光实验,其工作原理如图 41 所示。在 SiO 2 磨料质量分数为 20%、H 2 O 2 质量分数为2.5%、柠檬酸质量分数为 1.6%、pH 值为 11 以及聚乙烯吡咯烷酮(polyvinyl pyrrolidone,PVP)质量分数为0.4% 的条件下,表面粗糙度 R a 达 1.04 nm,材料去除率达 401.52 nm/min。其抛光效果与传统化学机械抛光的效果相近,但抛光液用量仅为后者的 1/7。上述内容详细描述了化学机械抛光中不同工艺参数和加工条件对铌酸锂表面质量的影响,通过调整化学机械抛光参数和抛光条件,获得了极低表面粗糙度的铌酸锂晶体表面。

3.3

超构表面加工

超构表面能够灵活操纵光电子器件基体材料光场、电场、声场等的局域分布,有利于多功能、超紧凑集成光电子器件的研发与应用。铌酸锂晶体的多功能特性使其成为光电子学领域中制备超构表面理想的基体材料之一,对于微纳光子学与集成光子学具有重要意义。随着离子切片、研磨、化学机械抛光等超精密加工技术的发展,一系列高性能铌酸锂基集成光电子器件得以实现。有潜力制备高质量铌酸锂超构表面的典型加工技术包括光刻、刻蚀、飞秒激光和聚焦离子束(focused ion beam, FIB)[59] 。

光刻技术主要分为紫外光刻技术[60]和电子束曝光技术[61-62]等 2 种类型。紫外光刻技术具有更高的制造效率,适合光电子器件超构表面的大规模量产;电子束曝光技术加工精度较高,有利于铌酸锂薄膜上复杂图案的制备。

刻蚀技术主要包括干法刻蚀(反应离子刻蚀、氩等离子体纯物理刻蚀等)和湿法刻蚀。

干法刻蚀技术具有高精度、高选择性、低污染以及高成本效益等优点,但也存在对特定材料的刻蚀速率较慢、特殊形状的结构难以加工等挑战,在选择使用时需要综合考虑具体的应用需求和材料特性。氩等离子体纯物理刻蚀是铌酸锂最常用的干法刻蚀方法,WEIGAND 等[63]已成功将该方法应用于柱状超构表面的制备 (Q 值在 776.6 nm 时达到 129)。

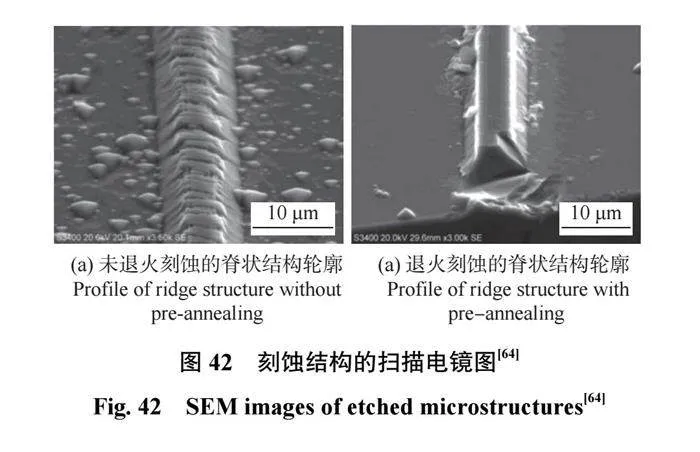

湿法刻蚀技术具有适用性广、加工效率高和成本效益高等优点,其缺点在于对设备和材料的侵蚀性较强,需要对材料进行有效处理。为提高铌酸锂表面湿法刻蚀后的表面质量,SALGAEVA 等[64]在刻蚀之前对铬掩膜层进行退火。通过扫描电镜对初始条件和退火后的铌酸锂晶体进行表征(图 42),发现其能够有效防止晶体表面欠刻蚀现象出现,显著降低表面粗糙度。

FIB 技术的灵活简便性及高精度加工特性有助于充分发挥铌酸锂超构表面的潜力。由 FIB 制备的第一个铌酸锂薄膜微谐振腔[65]的 Q 值为 2.5 × 105 。QU 等 [66]研究了 FIB 加工铌酸锂表面的表面粗糙度变化。为避免电荷积累在铌酸锂表面,将金属层的厚度减少到 7 nm,可以获得 0.9 nm 的表面粗糙度;利用 FIB 制备了多个表面粗糙度lt;1 nm 的铌酸锂表面超浅微结构(图 43)。

飞秒激光加工具有高效、灵活和 3D 加工等独特优势。MALSHE 等[67]采用飞秒激光加工铌酸锂晶体表面,通过离子显微镜和电子显微镜对加工后的表面和亚表面结构进行表征,所获得的亚表面结构可实现更好的光学分辨率。

在超构表面加工环节,化学机械抛光能够作为后处理过程,显著改善超构表面质量和降低侧壁的粗糙度,降低散射损耗,进而提高铌酸锂器件的使役性能。

3.4

超精密加工新方法

化学机械抛光通过调节抛光液 pH 值、载荷、抛光时间等参数,在提高铌酸锂晶体表面质量方面发挥着关键作用。但其在应用中仍面对一些挑战,例如废弃抛光液的后处理和抛光周期较长等。研究人员在铌酸锂晶体超精密领域也进行了其他研究,提出了多种创新的超精密加工方法。

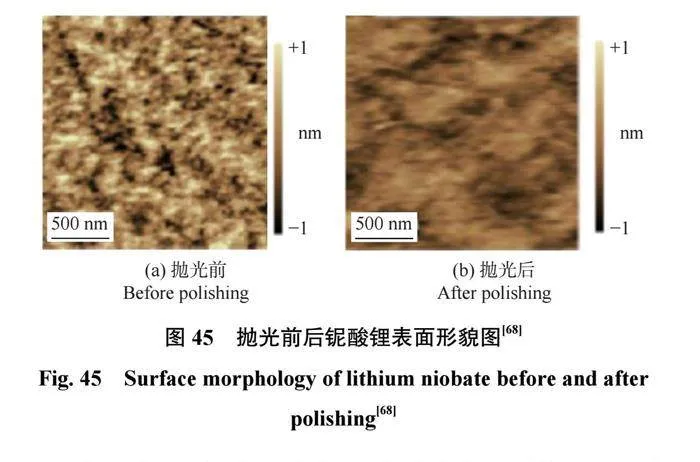

BUI 等[68]提出了一种无磨料的抛光方法,装置示意图见图 44。该方法使用金属薄膜和纯水作为催化剂垫和抛光溶液,对铌酸锂表面进行平坦化处理,载荷为 20 kPa,旋转速度为 10 r/min。抛光前后铌酸锂表面形貌如图45 所示,在铌酸锂衬底上获得了光滑表面(R RMS =0.064 nm),表面未产生亚表面损伤和残余应力。

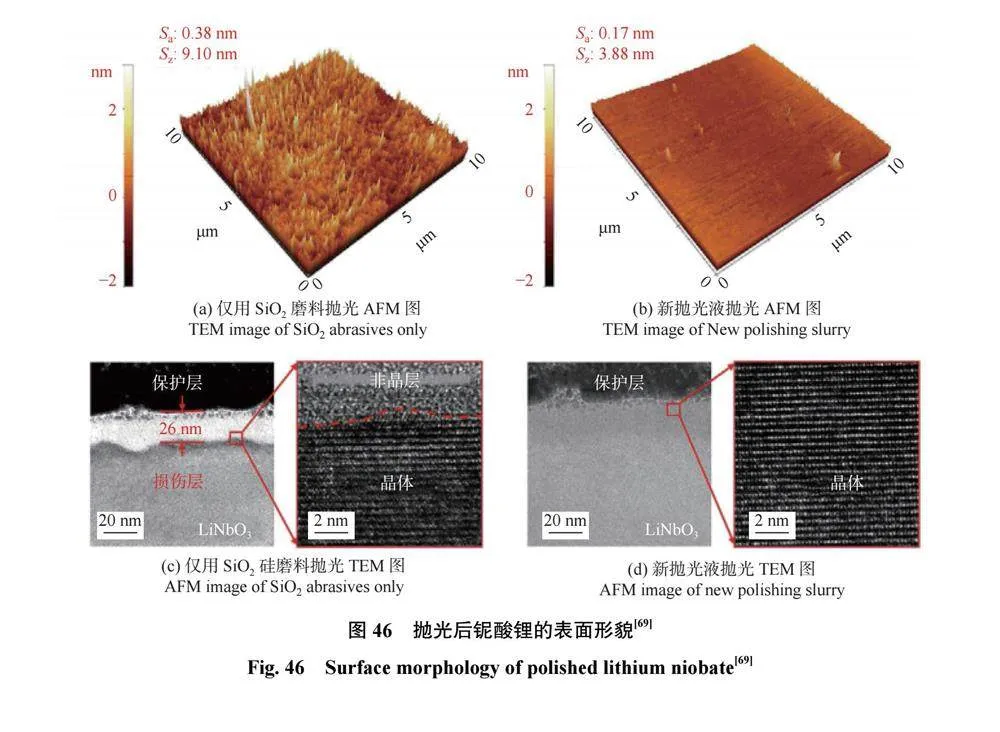

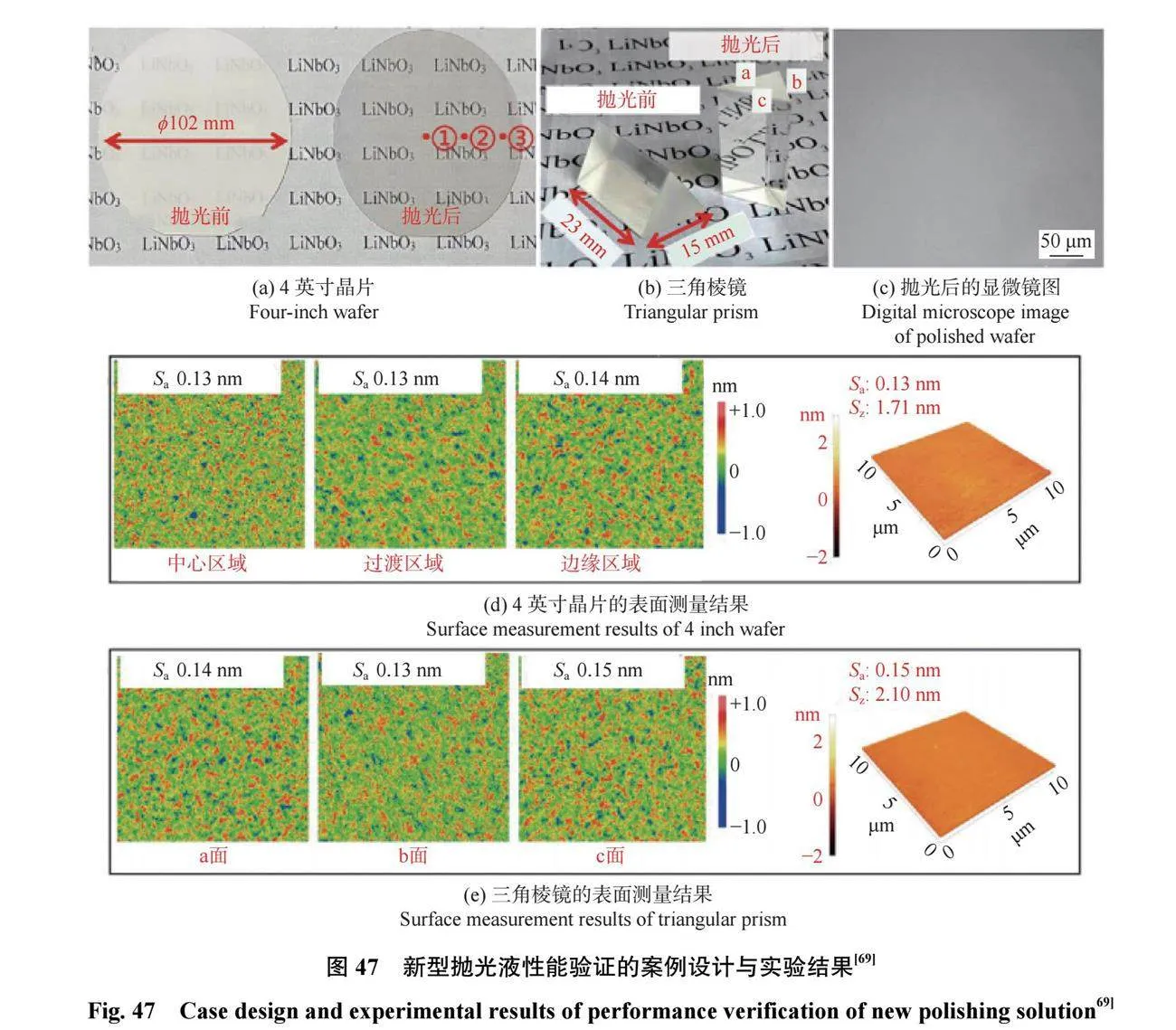

GUO 等[69]首次制备了一种添加新型氧化石墨烯(GO)纳米片的 KOH 基硅浆抛光液,对铌酸锂进行了抛光实验和纳米表征分析,揭示了纳米尺度下铌酸锂的材料去除机制。添加新型 GO 纳米片的抛光液抑制了大型磨料团簇的形成,并在工件表面形成摩擦润滑膜,有效避免了纳米划伤和磨料嵌入,SiO 2 磨料抛光液和新型抛光液抛光后表面的原子力显微镜(AFM)和透射电镜(TEM)结果如图 46 所示,SiO 2 磨料抛光的表面存在不规则的缺陷和厚度为 26 nm 的亚表面损伤层,使用新型抛光液抛光后,表面未出现划痕和损伤。最佳抛光条件下,含 0.025%(质量分数)GO 纳米片的抛光液具有最佳的表面粗糙度(S a 为 0.13 nm)和最高的材料去除率(R MRR 为 170 nm/min)。为了验证新型抛光液配方的抛光性能,设计了 2 个案例(图 47):厚度为 0.5 mm 的 4 英寸(约 10 cm)晶圆(图 47a)和三角形棱镜(图 47b)。对于所有抛光表面,在数码显微镜下观察没有发现明显的表面缺陷(图 47c)。采用ZYGO 三维光学测量轮廓仪和原子力显微镜对表面粗糙度进行测量。测量结果表明,表面粗糙度 S a 已经达到亚纳米级(图 47d、图 47e)。抛光晶圆的中心区域、过渡区域和边缘区域的表面粗糙度 S a 均lt;0.14 nm。新型抛光液还可以经济有效地将棱镜晶体的 3 个表面从数百纳米的表面粗糙度平滑到亚纳米级(S a lt;0.15 nm)。

PAN 等[70]建立了基于深度神经网络遗传算法的表面粗糙度预测模型,提出了一种化学机械抛光工艺参数优化的新方法。该模型建立了表面粗糙度与加工参数之间的关系,重点考虑了表面粗糙度的变化过程。实验结果表明,该模型预测结果的平均绝对百分比误差为 6.42%,均方根误差为 0.403。在此基础上,采用深度神经网络遗传算法对表面粗糙度 S a 为 0.30 nm 的加工参数进行优化,实验结果如图 48 所示,工件不同位置上的表面粗糙度 S a 分别为 0.27、0.25 和 0.25 nm,平均值约为 0.26 nm,与目标值 0.30 nm 相比,相对误差为13.3%,通过实验验证了该表面粗糙度预测模型的准确性。

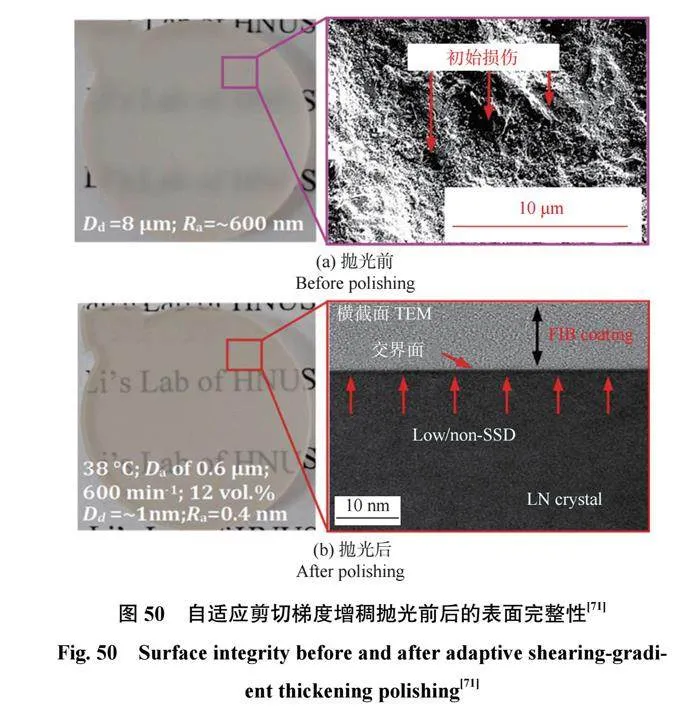

LI 等[71]为了提高铌酸锂晶体的表面质量和抑制亚表面损伤,提出了一种新型自适应剪切梯度增稠抛光方法。建立了该方法的材料去除率预测模型并进行了实验验证,实验值和理论值的最大误差lt;9.5%,实验所用铌酸锂晶体的初始损伤深度大约为 8 μm。研究进一步分析了磨料粒径对亚表面损伤的影响,其结果如图 49 所示,随磨料粒径的减小,铌酸锂晶体表面的划伤和划痕也逐渐减少。图 50为自适应剪切梯度增稠抛光后的铌酸锂表面,表面粗糙度 R a 约为 1 nm,表面几乎无损伤。在温度为 38 ℃、磨料粒径为 0.6 μm、主轴转速为 600 r/min、磨料体积分数为 12%、剪切速率为 300 s−1的条件下,铌酸锂晶体的表面损伤深度和表面粗糙度R a 均小于 1.0 nm,获得了低/无损伤超光滑铌酸锂晶体。

与自适应剪切梯度增稠抛光方法不同,LI 等[72]提出了一种利用剪切增稠和化学-物理摩擦复合机理的剪切增稠化学抛光方法,探索了剪切增稠化学抛光浆料的最佳制备工艺,系统研究了浆料流场临界剪切速率预测模型,并进行了详细的实验验证,建立了相应的材料去除率预测模型,预测值和实验值的最大误差﹤11.5%。当剪切增稠微切削作用和化学反应达到动态平衡时,最大材料去除率可达 65.8 mg/h,表面形貌和表面粗糙度变化如图 51 所示。初始表面粗糙度约为60 nm;抛光 30 min 后,铌酸锂表面存有凹坑和微凸峰,表面粗糙度 R a 为 36.06 nm;抛光 120 min 后,铌酸锂表面光滑,表面粗糙度 R a 降低到 1.46 nm。亚表面损伤变化如图 52 所示:初始表面损伤约为 5 μm;随着抛光过程的进行,亚表面损伤逐渐减小,120 min 后,铌酸锂晶体的亚表面损伤﹤5 nm。

TANG 等[73]研制了一种具有剪切增稠和化学复合效应的新型高性能抛光液,揭示了剪切增稠和化学作用的协同工作机理,重点研究了抛光液 pH 值对铌酸锂抛光性能的影响。结果表明,随 pH 值从 7.5 增大到10.5,表面粗糙度先减小后增大,pH 值为 9.5 时表面粗糙度减小最快。其原因是随着 pH 值的升高,抛光液的化学作用加剧;当 pH 值为 10.5 时,化学作用的材料去除率远高于剪切增稠作用的,化学作用在工件表面留下的腐蚀层没有被去除,导致表面粗糙度升高。此外,当 pH 值过高时,氧化剂 H 2 O 2 的分解速度加快,缺乏氧化层对工件的保护作用,磨料颗粒的微切削作用更容易损伤工件表面。当 pH 值为 9.5 时,剪切增稠和化学作用达到动态平衡,抛光后的铌酸锂晶体表面质量较好。随 pH 值的升高,材料去除率增大;pH 值越高,在铌 酸 锂 晶 体 表 面 的 化 学 作 用 越 强 烈 。当 pH 值 为10.5 时,材料去除率 R MRR 的增幅较小。这是因为氧化剂 H 2 O 2 在碱性过强的环境中稳定性差,容易分解为水和氧。抛光液的氧化性变差,抛光液中化学物质与铌酸锂晶体的反应速率降低,减缓了材料去除率的增长趋势。pH 值为 9.5 时材料去除率接近 48.0 μm/h,实现了铌酸锂晶体的高效超精密抛光。

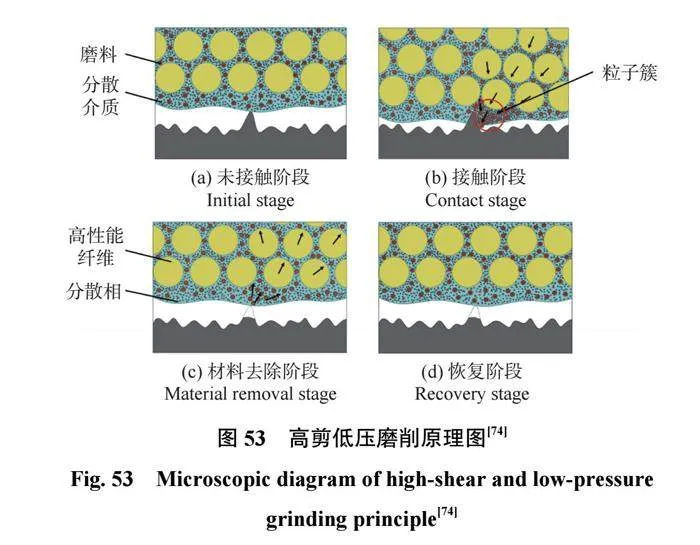

TIAN 等[74-78]基于对脆性材料的超精密磨削与抛光方面的研究,提出利用高剪低压磨削和磁性剪切增稠 抛 光 加 工 铌 酸 锂 晶 体 。 高 剪 低 压 磨 削 原 理 如图 53 所示,“防弹衣”式磨削工具与工件表面未接触时,磨料层中磨料、分散相均匀分布在分散介质中(图 53a);当高速运动的磨削工具与工件粗糙表面的微凸峰发生接触、碰撞、挤压时,形成类似高速飞行子弹冲击防弹衣的作用,使柔性复合材料特制磨具受接触区域的微纳磨料迅速产生“集群效应”(图 53b),在工件表面微凸峰处形成的反切向载荷阻抗力由于粒子簇效应而增大(宏观表现为复合材料磨削工具与工件表面之间摩擦系数增大);当超过材料去除临界剪切屈服应力时,工件粗糙表面微凸峰以高切向磨削力与低法向磨削力的高剪低压磨削方式去除,冲击载荷消失,粒子簇逐渐消散(图 53c);越过并去除了工件表面凸起微峰高点后,磨削工具恢复至初始状态(图 53d)。

“防弹衣”式磨削工具在主轴转速为 2 500 r/min、进给速度为 3 mm/s、下压量为 0.15 mm 时,经过 6 个行程(48 s)高剪低压磨削加工,铌酸锂晶体的表面粗糙度 R a 由 310 nm 减小到了 8 nm。高剪低压磨削前后铌酸锂的宏观效果对比如图 54 所示,磨削后,晶体完全透明,表面质量得到显著提升。

高剪低压磨削技术实现了铌酸锂表面高的切向磨削力和低的法向磨削力,能有效减少表面划伤、裂纹等缺陷,可以在短时间内实现铌酸锂晶体表面粗糙度值的降低。为进一步提高铌酸锂晶体的表面质量,利用磁性剪切增稠抛光技术对铌酸锂表面进行超精密加工[79-82] 。磁性剪切增稠抛光原理如图 55 所示。磁性剪切增稠抛光介质由磨粒、磁性颗粒、分散相、分散介质和添加剂等组成。磁性剪切增稠抛光加工时,抛光介质填充在磁性剪切增稠抛光加工系统(图 55a)的磁场发生工具与被加工工件所形成的加工间隙中,在磁场作用下沿着磁力线方向聚集在工件的表面生成“柔性仿形粒子簇”(图 55b)。当磁性剪切增稠抛光加工系统控制驱动磁性剪切增稠抛光介质与工件表面的微凸峰接触、碰撞、挤压时,新型磁性剪切增稠抛光介质在反切向载荷阻抗力及磁场耦合作用下迅速发生剪切增稠的“群聚效应”,在“柔性仿形粒子簇”中产生“增强粒子簇”,进一步提高对磨粒的把持强度,形成“增强柔性仿形粒子簇”,工件表面微凸峰处形成的反切向载荷阻抗力因“群聚效应”增强而增大,当超过材料临界屈服应力时,工件表面微凸峰被“增强柔性仿形粒子簇”微/纳磨粒去除(图 55c);当越过并去除了工件表面微凸峰时,“群聚效应”弱化,“增强柔性仿形粒子簇”恢复至初始状态(图 55d)。当磨粒再次接触工件表面微凸峰时,抛光加工会重复接触、去除、恢复的过程,在剪切增稠与磁化增强双重作用下形成的“增强柔性仿形粒子簇”往复循环去除工件表面的微凸峰,从而实现工件表面材料抛光去除。

在主轴转速为 60 r/min、进给速率为 200 mm/min、加工间隙为 1.5 mm 的条件下,进行了 60 min 磁性剪切增稠抛光,磁性剪切增稠抛光前后的铌酸锂表面三维形貌如图 56 所示。抛光前,铌酸锂晶体表面存在磨料嵌入、凹坑等缺陷,表面粗糙度 R a 为 8 nm;抛光后,铌酸锂晶体表面粗糙度 R a 为 1 nm,表面质量显著提高,符合铌酸锂晶体的工业应用标准。

总结上述铌酸锂表面超精密加工的新型方法可以发现,无磨料抛光方法使用金属薄膜和纯水作为催化剂垫和抛光溶液,获得了光滑无损伤表面。添加新型GO 纳米片的 KOH 基硅浆抛光液,有效抑制了磨料团簇的形成,并形成摩擦润滑膜,改善了抛光表面的质量。自适应剪切梯度增稠抛光、剪切增稠化学抛光等方法通过控制不同参数或结合多种作用机制,有效降低了表面粗糙度,避免了亚表面损伤,并最终获得高质量的铌酸锂晶体表面。此外,高剪低压磨削和磁性剪切增稠抛光等技术为铌酸锂晶体的高效高质加工提供了新型方法。上述新方法为铌酸锂晶体的超精密抛光提供了多样且有效的方案,为高性能光电子器件的超精密加工提供了重要支持。

4

结论与展望

铌酸锂晶体作为光学、通信和激光器件中的重要基体材料,其超精密加工技术的研究一直备受关注。本文总结了超精密加工技术在铌酸锂晶体加工中的最新进展,从减薄、研磨、抛光等角度系统地总结了超精密加工技术在改善铌酸锂晶体表面/亚表面质量的情况。

为了使铌酸锂晶体满足光电子器件高性能制造标准,需要对其进行一系列超精密加工步骤。但其低硬度、高脆性和强各向异性等特征导致加工难度大,容易出现表面划痕、裂纹和磨料嵌入等问题。纳米压痕/划痕等方法为了解晶体加工过程中的材料去除机理、表面损伤形成和演变规律提供了重要参考。离子切片和磨削是铌酸锂晶体减薄的 2 种关键技术:离子切片能够精确控制减薄厚度并提供高表面质量,磨削则通过磨粒对晶体表面损伤进行去除,快速加工并控制表面平整度。研磨和化学机械抛光等技术可以减少前道工序的损伤,通过优化磨料粒径、压力、转速等参数,显著改善铌酸锂晶体的表面质量。

综合考虑材料特性、加工参数和作用机制,不断探索铌酸锂晶体超精密加工新技术和工艺优化是提高晶体加工效率、改善表面质量和减少表面损伤的关键。利用纳米材料添加剂优化抛光液组分、自适应剪切梯度增稠抛光和剪切增稠化学抛光等新方法进行铌酸锂表面超精密加工,实现了铌酸锂晶体超光滑低/无损伤加工。此外,高剪低压磨削和磁场-应力场-流场耦合的磁性剪切增稠抛光等新技术是未来实现大尺寸铌酸锂高效、高质、低/无损伤加工的有效方法,但对铌酸锂晶体表面损伤形成机理、弹-塑-脆转变临界条件和表面质量控制等问题亟待深入研究。

随着科学技术的快速进步,铌酸锂晶体作为一种重要的功能材料,在 5G 无线通信、集成/微纳光子学、大数据处理等领域展现出巨大的潜力和应用前景。铌酸锂晶体超精密加工技术有望在未来相当长一段时间内成为研究的热点,值得重点关注。

参考文献:

[1]YAN C L, ZHAO S, WANG S Q, et al. Proton exchange thin film

lithium niobate semi-nonlinear waveguides for highly efficient tunable

second harmonic generation [J]. Optics amp; Laser Technology,2024,170:

110274.

[2]MANDAL S, ARTS K, MORGAN D J, et al. Zeta potential and

nanodiamond self assembly assisted diamond growth on lithium niobate

and lithium tantalate single crystal [J]. Carbon,2023,212:118160.

[3]ZHANG L Y, GENG W P, CHEN X, et al. Enhancing the thermal

stability of switched domains in lithium niobate single-crystal thin films

[J]. Ceramics International,2020,46(7):9192-9197.

[4]黄水泉, 高尚, 黄传真, 等. 脆性材料磨粒加工的纳米尺度去除机理 [J].

金刚石与磨料磨具工程,2022,42(3):257-267, 384.

HUANG Shuiquan, GAO Shang, HUANG Chuanzhen, et al. Nanoscale

removal mechanisms in abrasive machining of brittle solids [J]. Diamond

amp; Abrasives Engineering,2022,42(3):257-267, 384.

[5]高尚, 李洪钢, 康仁科, 等. 新一代半导体材料氧化镓单晶的制备方法

及其超精密加工技术研究进展 [J]. 机械工程学报,2021,57(9):213-232.

GAO Shang, LI Honggang, KANG Renke, et al. Recent advance in

preparation and ultra-precision machining of new generation

semiconductor material of β-Ga 2 O 3 single crystals [J]. Journal of

Mechanical Engineering,2021,57(9):213-232.

[6]LIN S P, XIONG C W, MA D C, et al. Persistent luminescence found in

Mg 2 +" and Pr 3 +" Co-doped LiNbO 3 single crystal [J]. Journal of Materials

Chemistry C,2018,6(37):10067-10072.

[7]VOSKRESENSKII V M, STARODUB O R, SIDOROV N V, et al.

Investigation of the cluster formation in lithium niobate crystals by

computer modeling method [J]. Crystallography Reports, 2017, 62(2):

205-209.

[8]KONG Y F, BO F, WANG W W, et al. Recent progress in lithium

niobate: Optical damage, defect simulation, and on‐chip devices [J].

Advanced Materials,2020,32(3):e1806452.

[9]SCHMIDT F, KOZUB A L, BIKTAGIROV T, et al. Free and defect-

bound (bi) polarons in LiNbO 3 : Atomic structure and spectroscopic

signatures from ab initio calculations [J]. Physical Review Research,

2020,2(4):043002.

[10]SÁNCHEZ-DENA O, FIERRO-RUIZ C D, VILLALOBOS-MENDOZA

S D, et al. Lithium niobate single crystals and powders reviewed: Part I

[J]. Crystals,2020,10(11):973.

[11]PROKHOROV A M, KUZʹMINOV I, PYANKOVA T M, et al. Physics

and chemistry of crystalline lithium niobate [M]. Bristol: IOP Publishing

Ltd., Adam Hilger, 1990.

[12]BHAGAVAT S, KAO I. Nanoindentation of lithium niobate: Hardness

anisotropy and pop-in phenomenon [J]. Materials Science and

Engineering: A,2005,393(1/2):327-331.

[13]ZHANG Z Y, YANG S, XU C G, et al. Deformation and stress at pop-in

of lithium niobate induced by nanoindentation [J]. Scripta Materialia,

2014,77:56-59.

[14]WANG H C, ZHANG Y, XIANG D, et al. Growth and mechanical

properties of near-stoichiometric LiNbO 3 crystal [J]. Optik,2018,164:

385-389.

[15]GRUBER M, LEITNER A, KIENER D, et al. Incipient plasticity and

surface damage in LiTaO 3 and LiNbO 3 single crystals [J]. Materials amp;

Design,2018,153(5):221-231.

[16]GRUBER M, LEITNER A, KIENER D, et al. Effect of crystal

orientation on the hardness and strength of piezoelectric LiNbO 3

substrates for microelectronic applications [J]. Materials amp; Design,2022,

213:110306.

[17]ZHENG H, WEN D H, KONG F Z, et al. Research on critical load of

lithium niobate crystal lapping [J]. Processes,2022,10(5):912.

[18]ZHU N N, CHEN J P, ZHOU P, et al. Effect of the anisotropy

mechanical properties on LN crystals fixed-abrasive lapping [J].

Materials,2020,13(19):4455.

[19]SOSUNOV A V, VOLYNTSEV A B, TSIBERKIN K B, et al. Features

of structure and mechanical properties LiNbO 3 [J]. Ferroelectrics,2017,

506(1):24-31.

[20]SCHMIDT E, STEINBACH T, WESCH W. Ion-beam-induced thin film

stress in lithium niobate [J]. Journal of Physics D: Applied Physics,2014,

47(26):265302.

[21]ZVEREV G M, LEVCHUK E A, PASHKOV V A, et al. Laser-radiation-

induced damage to the surface of lithium niobate and tantalate single

crystals [J]. Soviet Journal of Quantum Electronics,1972,2(2):167-169.

[22]CHONG H W, MITCHELL A, HAYES J P, et al. Investigation of KrF

excimer laser ablation and induced surface damage on lithium niobate [J].

Applied Surface Science,2002,201(1/2/3/4):196-203.

[23]LIU P, ZHANG Y, XUE H, et al. A coupled effect of nuclear and

electronic energy loss on ion irradiation damage in lithium niobate [J].

Acta Materialia,2016,105:429-437.

[24]HAN X Q, LIU C, ZHANG M, et al. Thermal spike responses and

structure evolutions in lithium niobate on insulator (LNOI) under swift

ion irradiation [J]. Crystals,2022,12(7):943.

[25]HUO D H, CHOONG Z J, SHI Y L, et al. Diamond micro-milling of

lithium niobate for sensing applications [J]. Journal of Micromechanics

and Microengineering,2016,26(9):095005.

[26]SHIZUKA H, OKUDA K, NUNOBIKI M, et al. A study on the ductile

mode cutting of lithium niobate [J]. Advanced Materials Research,

2010(126/127/128):246-251.

[27]

JIA Y C, WANG L, CHEN F. Ion-cut lithium niobate on insulator

technology: Recent advances and perspectives [J]. Applied Physics

Reviews,2021,8(1):011307.

[28]POBERAJ G, HU H, SOHLER W, et al. Lithium niobate on insulator

(LNOI) for micro‐ photonic devices [J]. Laser amp;Photonics Reviews,

2012,6(4):488-503.

[29]LI Q Y, ZHANG H H, ZHU H B, et al. Characterizations of single-

crystal lithium niobate thin films [J]. Crystals,2022,12(5):667.

[30]WU C C, HORNG R H, WUU D S, et al. Thinning technology for

lithium niobate wafer by surface activated bonding and chemical

mechanical polishing [J]. Japanese Journal of Applied Physics, 2006,

45(4):3822-3827.

[31]XUE G, GENG W P, FU W X, et al. Integrated fabrication and

ferroelectric domain adjustment of lithium niobate single crystal films

[32]based on silicon substrate [J]. Materials amp; Design,2022,215:110447.

BAI X Y, SHUAI Y, GONG C G, et al. Surface modifications of crystal-

ion-sliced LiNbO 3 thin films by low energy ion irradiations [J]. Applied

Surface Science,2018,434:669-673.

[33]GENG W P, YANG X Y, XUE G, et al. Integration technology for wafer-

level LiNbO 3 single-crystal thin film on silicon by polyimide adhesive

bonding and chemical mechanical polishing [J]. Nanomaterials, 2021,

11(10):2554.

[34]胡天明, 孔凡志, 贡燕, 等. 软脆铌酸锂晶体磨削的实验仿真研究 [J].

机电工程,2016,33(9):1071-1075.

HU Tianming, KONG Fanzhi, GONG Yan, et al. Simulation and

experimental of grinding soft-brittle lithium niobate crystals [J]. Journal

of Mechanical amp; Electrical Engineering Magazine,2016,33(9):1071-

1075.

[35]贡燕. 外场对铌酸锂磨削加工的作用研究 [D]. 杭州: 浙江工业大学, 2017.

GONG Yan. The effects of multiphysics fields on grindingprocess of soft-

brittle lithium niobate crystals [D]. Hangzhou: Zhejiang University of

Technology, 2017.

[36]贡燕, 胡天明, 张丽慧, 等. 温度对铌酸锂晶片磨削减薄的影响 [J]. 表

面技术,2017,46(7):233-239.

GONG Yan, HU Tianming, ZHANG Lihui, et al. Effects of temperature

on grinding and thinning of soft-brittle lithium niobate crystals [J].

Surface Technology,2017,46(7):233-239.

[37]王晓娟. 外场作用下铌酸锂晶体 Y-Cut 表面的多晶化研究 [D]. 杭州:

浙江工业大学, 2019.

WANG Xiaojuan. Study on the polycrystallization of Y-Cut surface of

lithium niobate crystal under external field [D]. Hangzhou: Zhejiang

University of Technology, 2019.

[38]李清连, 孙军, 吴婧, 等. 铌酸锂晶体的研磨损伤层研究 [J]. 人工晶体

学报,2019,48(5):883-888.

LI Qinglian, SUN Jun, WU Jing, et al. Damage layer of lithium niobate

crystals after grinding [J]. Journal of Synthetic Crystals,2019,48(5):883-

888.

[39]MURATOV K R, ABLYAZ T R, GASHEV E A, et al. Study of lapping

and polishing performance on lithium niobate single crystals [J].

Materials,2021,14(17):4968.

[40]朱楠楠, 朱永伟, 李军, 等. 铌酸锂晶体的研磨亚表面损伤深度 [J]. 光

学精密工程,2015,23(12):3387-3394.

ZHU Nannan, ZHU Yongwei, LI Jun, et al. Subsurface damage depth of

lithium niobate crystal in lapping [J]. Optics and Precision Engineering,

2015,23(12):3387-3394.

[41]ZHU N N, WANG H J, HU D C, et al. Research of subsurface damage

depth of lithium niobate crystal by fixed-abrasive lapping [J]. Integrated

Ferroelectrics,2020,209(1):181-187.

[42]ZHU N N, ZHENG F Z, ZHU Y W, et al. Research of abrasive

embedment-free lapping on soft-brittle lithium niobate wafer [J]. The

International Journal of Advanced Manufacturing Technology, 2016,

87(5):1951-1956.

[43]ZHU N N, ZHAO S L, ZHANG S B, et al. Machining stability research

of soft-brittle crystals lapping by fixed-abrasive pad [J]. Integrated

Ferroelectrics,2022,229(1):45-53.

[44]

李攀, 白满社, 邢云云, 等. LiNbO 3 芯片的无损边缘抛光实验 [J]. 应用

光学,2014,35(6):1069-1074.

LI Pan, BAI Manshe, XING Yunyun, et al. Experiment on defect-free

edge polishing of LiNbO 3 chips [J]. Journal of Applied Optics, 2014,

35(6):1069-1074.

[45]徐嘉慧, 康仁科, 董志刚, 等. 硅片化学机械抛光技术的研究进展 [J].

金刚石与磨料磨具工程,2020,40(4):24-33.

XU Jiahui, KANG Renke, DONG Zhigang, et al. Review on chemical

mechanical polishing of silicon wafers [J]. Diamond amp; Abrasives

Engineering,2020,40(4):24-33.

[46]邢彤, 袁巨龙, 赵文宏, 等. 铌酸锂晶片的化学机械抛光质量研究 [J].

机械工程师,2003(7):19-21.

XING Tong, YUAN Julong, ZHAO Wenhong, et al. Study on the chemo-

mechanical polishing quality of LiNbO 3 cubic flake [J]. Mechanical

Engineer,2003(7):19-21.

[47]王占银, 孔勇发, 陈绍林, 等. 大直径铌酸锂晶片的化学机械抛光研究

[J]. 人工晶体学报,2006,35(1):99-103.

WANG Zhanyin, KONG Yongfa, CHEN Shaolin, et al. Study on the

chemical mechanical polishing of large diameter lithium niobate wafer

[J]. Journal of Synthetic Crystals,2006,35(1):99-103.

[48]吕凯. 铌酸锂晶体的抛光机理及工艺方法研究 [D]. 长春: 长春理工大

学, 2007.

LÜ Kai. Study on polishing mechanismm amp; technology method of

lithium niobate crystal [D]. Changchun: Changchun University of

Science and Technology, 2007.

[49]

武晓玲, 刘玉岭, 王胜利, 等. pH 值对铌酸锂晶片抛光速率及抛光表面

的影响 [J]. 半导体技术,2007(1):37-39.

WU Xiaoling, LIU Yuling, WANG Shengli, et al. Effect of pH on the

polishing velocity and glazed surface of LN wafer [J]. Semiconductor

Technology,2007(1):37-39.

[50]WANG S L, LIU Y L, LI Z X. Study on chemical mechanical polishing

process of lithium niobate[C]//3rd International Symposium on Advanced

Optical Manufacturing and Testing Technologies: Advanced Optical

Manufacturing Technologies. Chengdu, China. SPIE, 2007, 6722: 801-

804.

[51]刘立新, 张学建, 张莹, 等. 铌酸锂晶体的抛光机理及精密加工工艺 [J].

硅酸盐学报,2008,36(11):1609-1614.

LIU Lixin, ZHANG Xuejian, ZHANG Ying, et al. Polishing mechanism

and precision machining technology of lithium niobate crystal [J]. Journal

of the Chinese Ceramic Society,2008,36(11):1609-1614.

[52]郁炜, 吕迅. 基于田口方法的铌酸锂基片 CMP 工艺研究 [J]. 轻工机械,

2009,27(1):95-97.

YU Wei, LV Xun. Study on chemical mechanical polishing of LiNbO 3

wafer by taguchi method [J]. Light Industry Machinery,2009,27(1):95-

97.

[53]WANG S L, LI Z X, LIU Y L, et al. Study on optimization of process

parameters for lithium niobate photoelectric material in CMP [C]//5th

International Symposium on Advanced Optical Manufacturing and

Testing Technologies: Advanced Optical Manufacturing Technologies.

Dalian, China. SPIE, 2010, 7655: 765532.

[54]徐朝阁. 铌酸锂晶体纳米力学及化学机械抛光研究 [D]. 大连: 大连理

工大学, 2014.

XU Chaoge. Nanomechanies and chemical mechanical polishing of

lithiumniobate crystals [D]. Dalian: Dalian University of Technology,

2014.

[55]

杨静, 杨洪星, 韩焕鹏, 等. 铌酸锂晶片抛光的主要物理及化学因素分

析 [J]. 材料导报,2017,31(S2):273-276.

YANG Jing, YANG Hongxing, HAN Huanpeng, et al. Analysis of

physical and chemical factors of chemical mechanical polishing about

lithium niobate [J]. Materials Reports,2017,31(S2):273-276.

[56]JEONG S H, KIM Y J, LEE H S, et al. Study on optical properties of

lithium niobate using CMP [J]. Transactions of the Korean Society of

Mechanical Engineers A,2009,33(3):196-200.

[57]JEONG S, LEE H, CHO H, et al. Effect of additives for higher removal

rate in lithium niobate chemical mechanical planarization [J]. Applied

Surface Science,2010,256(6):1683-1688.

[58]马驰, 李庆忠, 范晓策. 雾化施液 CMP 中铌酸锂晶片抛光液优化及抛

光效果 [J]. 半导体技术,2020,45(3):213-218.

MA Chi, LI Qingzhong, YUAN Xiaoce. Polishing slurry optimization

and polishing effect of lithium niobate wafer in atomized slurry applied

CMP [J]. Semiconductor Technology,2020,45(3):213-218.

[59]崔雪晴, 谢冉冉, 刘洪亮, 等. 铌酸锂超构表面: 制备及光子学应用 [J].

光电工程,2022,49(10):37-52.

CUI Xueqing, XIE Ranran, LIU Hongliang, et al. Lithium niobate

metasurfaces: Preparation and photonics applications [J]. Opto-Electronic

Engineering,2022,49(10):37-52.

[60]GOODBERLET J G, DUNN B L." Deep-ultraviolet contact

photolithography [J]. Microelectronic Engineering,2000,53(1/2/3/4):95-

99.

[61]PEASE R F W. Electron beam lithography [J]. Contemporary Physics,

2006,22(3):265-290.

[62]VIEU C, CARCENAC F, PÉPIN A, et al. Electron beam lithography:

Resolution limits and applications [J]. Applied Surface Science,2000,

164(1/2/3/4):111-117.

[63]WEIGAND H, VOGLER-NEULING V V, ESCALÉ M R, et al.

Enhanced electro-optic modulation in resonant metasurfaces of lithium

niobate [J]. ACS Photonics,2021,8(10):3004-3009.

[64]SALGAEVA U O, MUSHINSKY S S, VOLYNCEV A B, et al. Effect of

pre-annealing process on the surface roughness of ridge waveguides

formed with wet etching of–Z–cut LiNbO 3 [J]. Ferroelectrics, 2016,

496(1):143-148.

[65]LIN J T, XU Y X, FANG Z W, et al. Second harmonic generation in a

high-Q lithium niobate microresonator fabricated by femtosecond laser

micromachining [J]. Science China Physics, Mechanics amp; Astronomy,

2015,58(11):114209.

[66]QU M N, SHEN Y L, WU L Y, et al. Homogenous and ultra-shallow

ithium niobate etching by focused ion beam [J]. Precision Engineering,

2020,62:10-15.

[67]

MALSHE A, DESHPANDE D, STACH E, et al. Investigation of

femtosecond laser-assisted micromachining of lithium niobate [J]. CIRP

Annals,2004,53(1):187-190.

[68]

BUI P V, TOH D, KANAOKA M, et al. Planarization of lithium niobate

surface using a thin film catalyst in pure water [J]. EPJ Web of

Conferences,2022,266:03006.

[69]GUO J, SHI H H, TONG Z, et al. A new chemo-mechanical slurry for

close-to-atomic scale polishing of LiNbO 3 crystal [J]. CIRP Annals,2023,

72(1):293-296.

[70]PAN B, HE Z X, GUO J, et al. Modelling and optimization of surface

roughness in chemical mechanical polishing based on DNN-GA [J].

Proceedings of the Institution of Mechanical Engineers, Part C: Journal

of Mechanical Engineering Science,2023,237(14):3198-3209.

[71]LI M, KARPUSCHEWSKI B, OHMORI H, et al. Adaptive shearing-

gradient thickening polishing (AS-GTP) and subsurface damage

inhibition [J]. International Journal of Machine Tools and Manufacture,

2021,160:103651.

[72]LI M, LIU M H, RIEMER O, et al. Origin of material removal

mechanism in shear thickening-chemical polishing [J]. International

Journal of Machine Tools and Manufacture,2021,170:103800.

[73]TANG C, HUANG Z F, TANG L Y, et al. The effect of pH value on

shear thickening and chemical compound effect polishing solution [J].

Journal of Physics: Conference Series, 2023,2566(1): 012033.

[74]TIAN Y B, LI L G, FAN S, et al. A novel high-shear and low-pressure

grinding method using specially developed abrasive tools [J].

Proceedings of the Institution of Mechanical Engineers, Part B: Journal

of Engineering Manufacture,2021,235(1/2):166-172.

[75]TIAN Y B, LI L G, HAN J G, et al. Development of novel high-shear

and low-pressure grinding tool with flexible composite [J]. Materials and

Manufacturing Processes,2020,36(4):479-487.

[76]TIAN Y B, LI L G, LIU B, et al. Experimental investigation on high-

shear and low-pressure grinding process for Inconel718 superalloy [J].

The International Journal of Advanced Manufacturing Technology,2020,

107(7/8):3425-3435.

[77]WEI C W, TIAN Y B, CHOWDHURY S, et al. Investigation on high-

shear and low-pressure grinding characteristics for zirconia ceramics

using newly developed flexible abrasive tool [J]. Ceramics International,

2023,49(6):8725-8735.

[78]LIU B, TIAN Y B, HAN J G, et al. Development of a new high-shear and

low-pressure grinding wheel and its grinding characteristics for

Inconel718 alloy [J]. Chinese Journal of Aeronautics,2022,35(12):278-

286.

[79]田业冰, 范增华. 磁性剪切增稠超精密光整加工技术 [M]. 北京: 科学

出版社, 2022.

TIAN Yebing, FAN Zenghua. Magnetorheological shear thickening ultra-

precision finishing technology [M]. Beijing: Science Press, 2022.

[80]SUN Z G, TIAN Y B, FAN Z H, et al. Experimental investigations on

enhanced alternating-magnetic field-assisted finishing of

stereolithographic 3D printing zirconia ceramics [J]. Ceramics

International,2022,48(24):36609-36619.

[81]QIAN C, TIAN Y B, FAN Z H, et al. Investigation on rheological

characteristics of magnetorheological shear thickening fluids mixed with

micro CBN abrasive particles [J]. Smart Material Structures,2022,31(9):

095004.

[82]FAN Z H, TIAN Y B, ZHOU Q, et al. Enhanced magnetic abrasive

finishing of Ti–6Al–4V using shear thickening fluids additives [J].

Precision Engineering,2020,64:300-306.

作者简介

通信作者: 田业冰,男,1979 年生,博士、教授、博士研究生导师。主要研究方向:精密/超精密加工技术与装备。

E-mail:tianyb@sdut.edu.cn ; tyb79@sina.com

宋晓梅,女,1980 年生,硕士。主要研究方向:精密与特种加工、数字化设计与制造。

E-mail:songxm@sdut.edu.cn

(编辑:赵兴昊)

Recent advances in ultra-precision machining of lithium niobate crystals

TIAN Yebing

1 , WEI Chengwei 1 , SONG Xiaomei 1,2 , QIAN Cheng 1

(1. School of Mechanical Engineering, Shandong University of Technology, Zibo 255000, Shandong, China)

(2. Financial Affairs Office, Shandong University of Technology, Zibo 255000, Shandong, China)

Abstract

Significance: The fabrication of high-performance optoelectronic devices requires substrate materials withexceptional optoelectronic properties, robust mechanical stability, and broad application versatility. These substrates arecrucial for advancing the information technology sector and driving economic growth. Lithium niobate (LiNbO 3 ) crys-tal has the advantages in piezoelectric, electro-optic, nonlinear optical, and photorefractive effects, and exhibits superiorthermal stability, chemical resilience, and tenability, making it an ideal substrate for the development of optoelectroniccomponents such as optical modulators, frequency doublers, and optical filters. The LiNbO 3 crystal is quite promisingfor application in cutting-edge technologies, such as 5G communication systems, micro/nano-integrated photonics, andartificial intelligence. Achieving an ultra-smooth, low/no-damage crystal surface is paramount for LiNbO 3 -based opto-electronic devices. Any imperfections, such as scratches, cracks, or embedded abrasives, can lead to scattering, absorp-tion, or diffraction of optical signals, adversely affecting device performance. However, the challenges posed by LiNbO 3 ’s intrinsic properties − namely, its relatively low hardness, high brittleness, and significant anisotropy − complicate theprecise surface processing. High-efficiency, high-quality, and low/no-damage ultra-precision machining technology forlarge-sized high-quality crystals is a critical bottleneck in enabling the widespread application of LiNbO 3 crystaldevices. Progress: Thinning, lapping, and polishing are essential for LiNbO 3 crystals to meet industrial application re-quirements for high-performance optoelectronic devices. The stability and reliability of optoelectronic devices are signi-ficantly influenced by the generation and evolution of surface and subsurface damages. The hardness, fracture tough-ness, Young's modulus, and other material properties of LiNbO 3 along different crystallographic orientations are invest-igated using methods such as nanoindentation and scratch tests. The surface damage patterns of various planes are ana-lyzed. The material removal behaviors under different parameters are revealed. Ion slicing and grinding are two criticalprocesses for thinning LiNbO 3 crystals. Ion slicing, which relies on ion implantation and wafer bonding, enables the pre-cise thinning of crystals. Currently, it is possible to produce high-quality LiNbO 3 films with thicknesses varying fromseveral hundred nanometers to a few micrometers. Grinding utilizes the mechanical behavior of abrasives to rapidly re-move material from the LiNbO 3 crystal. A crystal substrate with a thickness of 80 μm is prepared effectively by optimiz-ing the grinding parameters. Free-abrasive lapping has a wide range of applicability. However, lapping for LiNbO 3 caneasily lead to surface damage and abrasive embedding. During fixed abrasive lapping, abrasive embedding is effect-ively prevented, and surface and subsurface damage are reduced. It also exhibits notable advantages for continuousbatch grinding. Chemical mechanical polishing is a widely adopted final polishing method that effectively reduces dam-age from previous processes, achieving a surface roughness (R a ) of less than 1 nm. With advancements in grinding andchemical mechanical polishing, techniques such as photolithography, etching, and femtosecond laser ablation have beenemployed to fabricate LiNbO 3 crystal metasurfaces, facilitating the development and application of multifunctional andultra-compact integrated optoelectronic devices. Additionally, innovative methods, such as optimizing polishing slurrycompositions with nanomaterial additives and adaptive shearing-gradient thickening polishing, have enabled ultra-preci-sion processing, achieving ultra-smooth and low/no-damage results. High-shear and low-pressure grinding and magnet-orheological shear thickening polishing under the coupling of magnetic, stress, and flow fields hold significant promise for the ultra-precision polishing of LiNbO 3 crystals. Conclusions"and"Prospects:"As critical functional materials in ad-vanced applications, such as 5G wireless communication, integrated/micro-nanophotonics, and big-data processing,LiNbO 3 crystals have garnered significant attention for their potential in ultra-precision machining technologies. Re-search shows that the development and evolution of surface/subsurface damage have been examined using methods suchas nano-indentation and scratch testing. Ion slicing and grinding are effective techniques for thinning lithium niobatecrystals. Lapping and chemical mechanical polishing are commonly used techniques to achieve ultra-precision machin-ing. Furthermore, high-quality LiNbO 3 metasurfaces can be generated using micro-nano manufacturing methods such asfemtosecond laser ablation, etching, and photolithography. New technologies, such as high-shear and low-pressuregrinding and magnetorheological shear thickening polishing, are the most promising methods for achieving ultra-preci-sion machining of LiNbO 3 crystals. Considering the complex interplay between material properties, processing paramet-ers, and underlying mechanisms, the ongoing exploration of new ultra-precision machining techniques and process op-timizations for LiNbO 3 crystals is critical. Such advancements are essential for enhancing machining efficiency, improv-ing surface quality, and minimizing damage. However, future work, including the material removal mechanism ofLiNbO 3 crystals, the critical machining conditions of elastic-plastic-brittle transition, and surface/subsurface quality con-trol, needs to be systematically studied to provide theoretical and technical guidance for the ultra-precision machining ofLiNbO 3 crystals. Given the fundamental challenges and technological implications, the ultra-precision machining ofLiNbO 3 crystals is expected to remain a focal point of research for the foreseeable future, warranting continued investig-ation and development in this field.

Key"words

lithium niobate;ultra-precision machining;surface/subsurface damage;high-shear and low-pressure grind-ing;chemical mechanical polishing;magnetorheological shear thickening polishing