数控机床运动误差补偿方法研究

2024-12-06保栋梁

摘 要:在加工零部件过程中,常见的数控加工机床运动轨迹比较单一,也无法避免机床在加工过程中产生的运动轮廓误差,因此本文研究其运动误差补偿方法。本文介绍了目标数控机床的概况,在分析数控机床运动误差的基础上,提出基于比例积分微分((Proportion Integration Differentiation,PID)控制的数控机床误差补偿方法。为了防止PID控制信号偏大或过小,提升运动误差补偿精确度,在PID控制器计算过程中引入粒子群优化算法。经仿真试验验证,使用效果良好,有效提升了数控机床的加工精度,最大程度避免了数控机床运动误差导致的产品加工质量下降。

关键词:数控机床;比例积分微分控制;粒子群优化算法

中图分类号:TG 519" " " " " " 文献标志码:A

随着人们的物质需求日益增长,制造业市场竞争日益激烈,零部件产品的加工精度和生产质量要求越来越高,但是多轴联控数控机床在加工零件过程中存在运动误差,因此制造行业需要增强该类机床的加工精度,提升产品质量,提高产品合格率。本文提出的基于比例积分微分(Proportion Integration Differentiation,PID)控制的数控机床运动误差补偿较为精准,不会由于机床速度加快而变大,还可以在不改变数控机床机械结构的前提下增强加工精度,效果较为稳定。该误差补偿方法缩短了精密零部件的加工周期,节约了投资成本,提升了产品质量。

1 数控机床概况以及测量原理

1.1 机床概况

目标数控机床结构如图1所示。在该数控机床(Computerized Numerical Control,CNC)系统中主要有X轴运动模块和Z轴2个运动模块。各运动模块均通过自身导轨与数控机床的床身连在一起,根据加工目标与机床相对运动的关系,机床误差划分为静态误差和动态误差。主轴旋转模块利用圆柱旋转来移动,与X轴、Z轴的平移运动一致,都是发生位移变化,因此其误差情况与X轴、Z轴的误差情况基本相同。装夹定位装置的作用是将镟修刀具和目标工件固定在CNC加工系统中,在加工过程中没有产生相对位移,因此一般归类为静态误差,对数控机床加工精度影响较小[1]。有研究表明,在数控机床的加工过程中,几何误差、热变形误差高达45%,在更精密机床的加工过程中,这2项误差占比会更高。本文主要研究CNC的几何误差。

1.2 测量原理

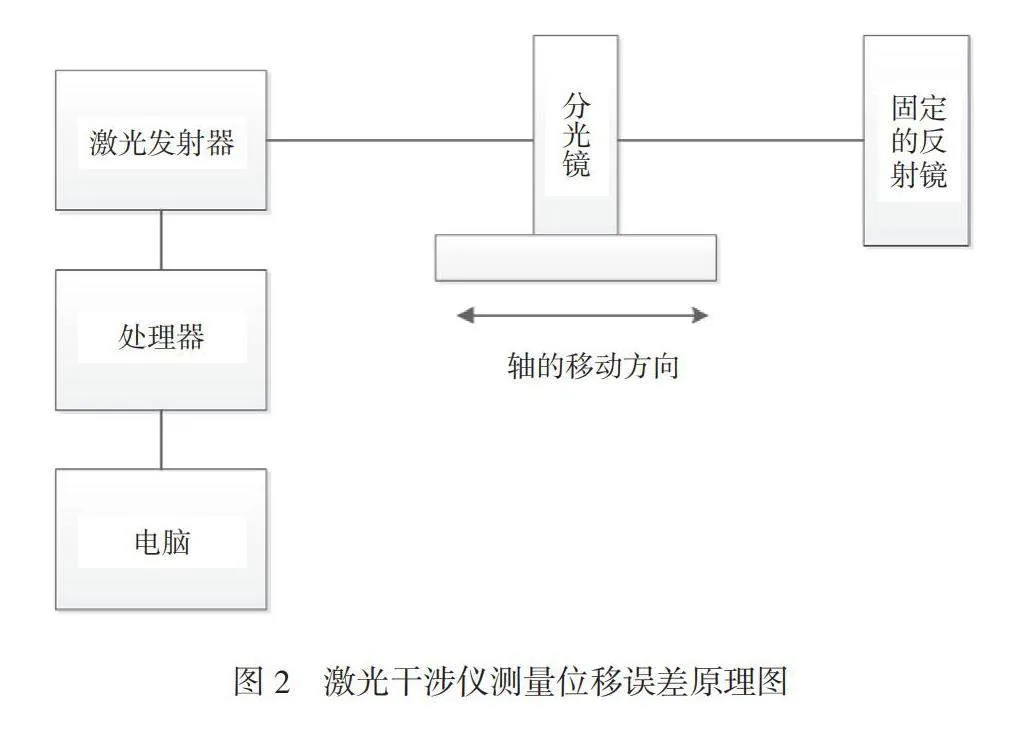

目标数控机床是由平东轴和主旋转轴组成的,本文只研究2个平动轴。精密CNC的加工精度要求比较高,运动误差数值较小,为了提高测量的有效性,在现场采用激光干涉仪、多普勒测量仪分别进行测量,前者测量位移误差,后者测量直线度误差(如图2、图3所示),当工作台上的反射镜发生位移时,激光发射器会感应光强度的变化,并利用处理器将运动误差信息上传至计算机,其测量精度为±0.4×106,数据读取频率为50 000 Hz,当机床高速运行时线性分辨率为1 nm,完全满足使用需求。

当数控机床存在位移误差以及直线度运动误差时,在X轴方向的平移运动轨迹中,每隔1 mm选取1个采样测量点,对该目标点位的位移误差和运动直线度误差分别进行有效采集。

2 数控机床运动误差分析

多轴联控数控机床应用广泛,在加工过程中,数控机床的的实际输出值与预期值存在一定偏差,当运动条件不同时,数控机床产生的误差也不同,在多轴联动状态下,数控机床极易产生运动误差。

X1(t)Ecos(wt)、" Z1(t)=Esin(wt)为目标数控机床x轴和z轴在加工程序中的输入,其对应的输出X2(t)、Z2(t)计算过程如公式(1)和公式(2)所示[2]。

X2(t)=Excos(wt-αx)" " " " " (1)

Z2(t)=Ezcos(wt-αz)" " " " " "(2)

式中:w为运动轨迹对应的角速度;Ex、Ez分别为x轴、z轴在加工系统中的输出值;αx、αz分别为x轴、z轴在加工系统中的滞后相位;t为任意时刻。

数控机床的运动理想模型如公式(3)所示。

Ex2Ez2cos2(αx-αz)=x2Ez2+Ex2z2-2ExEzsin(αx-αz)xz (3)

式中:x、z为运动轨迹对应的坐标点。

机床受其系统本身固有响应特性、信号控制和机械振动等因素干扰,会产生运动误差,该误差包括随动误差和外形误差[3]。随动误差为ΔSx、ΔSy、ΔSz,外形误差为ΔLx、ΔLy、ΔLz,如公式(4)、公式(5)所示。

∆S=∆Sx+∆Sy+∆Sz " " " " " " " " " " " " " " " " " "(4)

∆L= ∆Lx+∆Ly+∆Lz=-δsinβ1sinβ2+δsinβ1cosβ22+δcosβ1" " (5)

式中:β1、β2为任意时刻t运动位置与Z轴之间对应的夹角。

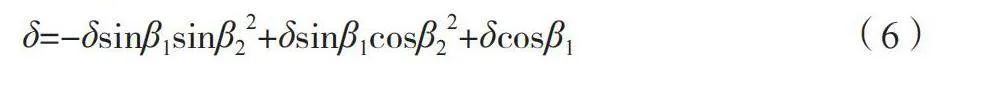

目标机床运动误差δ如公式(6)所示。

δ=-δsinβ1sinβ22+δsinβ1cosβ22+δcosβ1" " " " " " (6)

3 基于PID控制的目标机床运动误差补偿

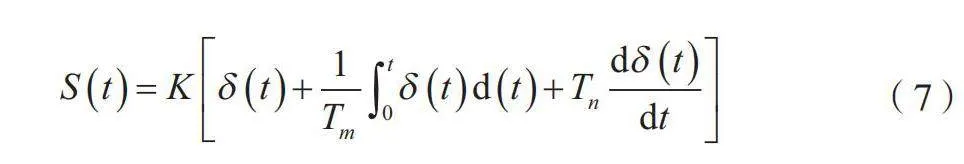

采用PID控制对数控机床运动误差进行科学补偿[4]。将运动误差δ(t)作为PID控制器的调节对象,在PID控制器中对δ(t)进行积分、微分等变换,得到控制信号S(t),如公式(7)所示。

(7)

式中:Tm、Tn分别为PID控制器的积分和微分时间常数;K为比例系数;d(t)为对时间 t 的积分。

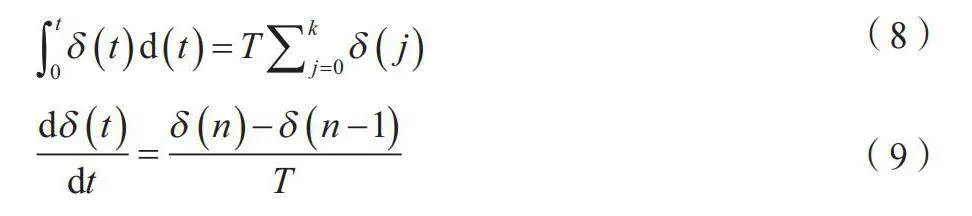

采用随机取点方式连接运动误差曲线上的任意2个点,用斜率表示PID中的微分,用矩形面积表示PID中的积分,如公式(8)、公式(9)所示。

(8)

(9)

式中:δ(j)为机床的运动偏差函数;j 为采样点;k为样本容量;δ(n-1)、 δ(n) 分别为第 n-1个采样时间点和第n个采样时间点CNC的运动偏差;T为采样周期,t=nT。

为了防止PID控制信号偏大或过小,须提高运动误差补偿精确度,在PID控制器计算过程中加入粒子群优化算法,其流程如图4所示。

在第四步中,在粒子寻优得到最佳位置Migood、Mzgood后,经过相关处理后获得相关的适应度值Nigood、Nzgood。当Nilt;Nigood时,Nigood=Ni,Migood=Mi;当Nilt;Nzgood时,Nzgood=Ni,Mzgood=Mi。满足这些条件后,完成粒子速度更新[5]。

4 CNC运动误差补偿仿真

为了测试本文所提误差补偿方法的使用效果,在VC++语言环境中验证CNC运动误差补偿,机床基本参数:主轴通孔直径为55 mm;X轴运动行程为26 mm;Z轴运动行程为25 mm;刀架定位精度为-3.0~3.0。

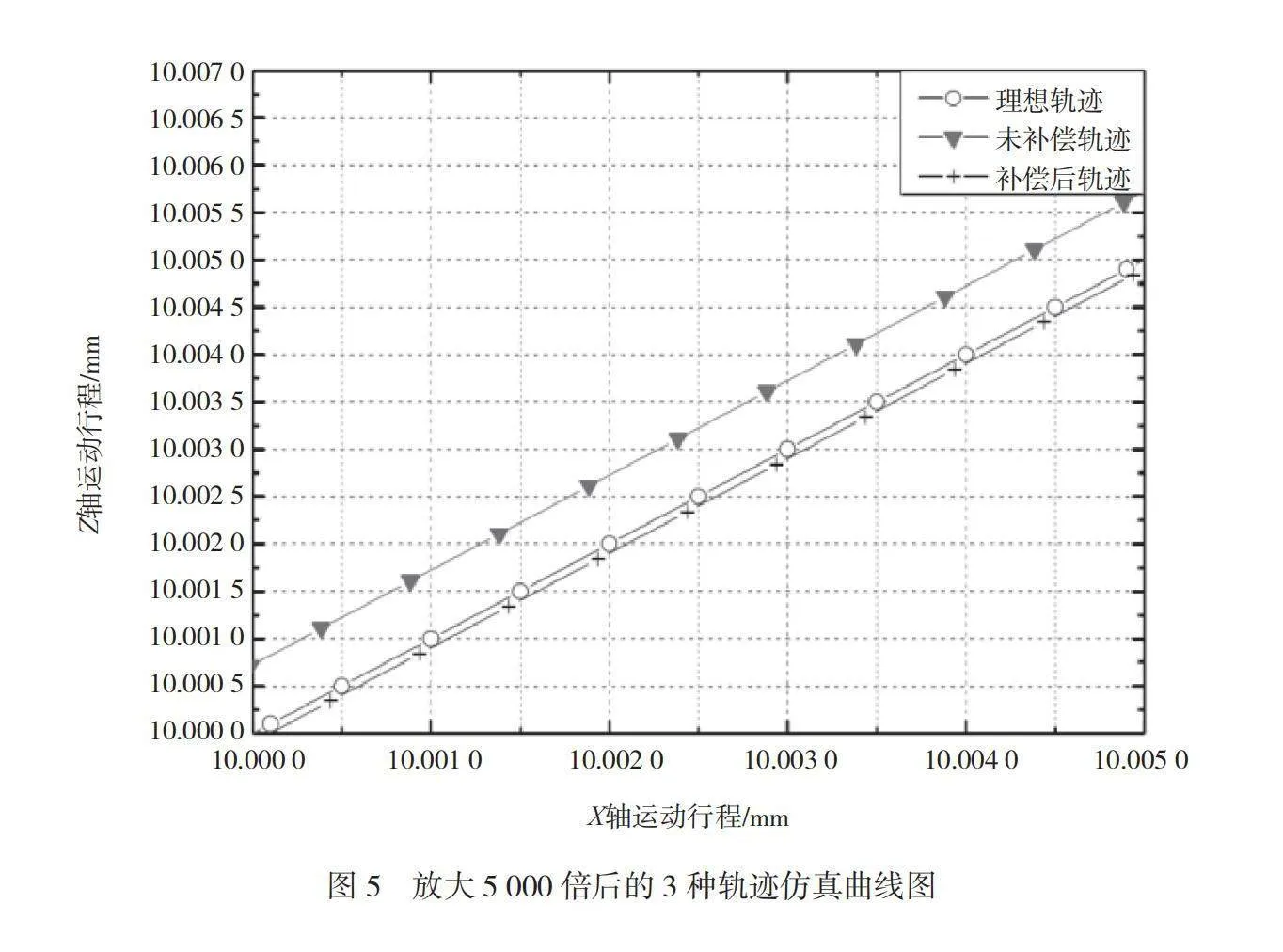

为了便于分析,当选择研究加工路径时,计算相应的误差补偿。利用PID误差补偿方法仿真数控机床加工运动轨迹,为避免3种轨迹重合,将曲线放大5 000倍(如图5所示),经过PID误差补偿方法补偿后的CNC运动轨迹轮廓显著逼近理论轨迹曲线,未做任何补偿的运动轨迹与理论曲线之间产生较大偏离,因为本文使用PID控制的误差补偿方法,利用粒子群算法对PID控制器进行了优化,所以减少了CNC机床在加工过程中由各种颤动引发的误差。

5 结语

本文介绍了数控机床的组成以及测量误差原理,对多轴联动数控加工机床运动进行误差分析,提出PID控制误差补偿方法,为了防止PID控制信号偏大或过小,在计算过程中采用粒子群优化算法,并进行现场验证,有效减少了机床运动误差,提升了加工精度,对后续多轴联动数控机床运动误差补偿方法研究起到了推动作用,促进了制造业健康发展。

参考文献

[1]张雷,刘检华,庄存波,等.基于数字孪生的多轴数控机床轮廓误差抑制方法[J].计算机集成制造系统,2021,27(12):3391-3402.

[2]吴天凤,李莉,杨洪涛.数控机床XY 工作台单向运动二维阿贝误差分析与建模[J].光学精密工程,2021,29(2):329-337.

[3]陈维范,薛丹.数控车床热误差建模与补偿研究[J].机床与液压,2020,48(14):171-175.

[4]郭世杰,武建新,乔冠,等.数控机床几何误差正弦低次多项式参数化建模与应用研究[J].仪器仪表学报,2020,41(10):136-146.

[5]蓝益鹏,姚婉婷,杨文康,等.数控机床直线同步电动机磁悬浮系统的神经网络直接自适应控制[J].机械工程学报,2021,57(17):236-242.