喷涂仿真在飞机部件自动化喷涂中的应用

2024-12-06陈佳伟谢道秀李洋周富强胡秋林

摘 要:本文基于飞机典型部件进行喷涂仿真研究,结合虚拟喷涂仿真软件和机器人运动仿真软件进行喷涂过程耦合仿真模拟,直观显示产品外表的仿真膜厚,评估产品外表的膜厚均匀性,优化喷涂路径以及喷涂参数。根据实物的仿形模型进行喷涂验证,结果表明喷涂仿真结果与实测值偏差小于5%,仿真结果的置信度较高,能有效减少喷涂工艺在调试过程中反复迭代的次数,缩短调试周期,提高待喷涂产品外表的膜厚均匀性。

关键词:机器人;喷涂;仿真;膜厚均匀性

中图分类号:TH 242" " " " " " 文献标志码:A

机器人喷涂能提高生产效率、生产过程稳定性以及油漆利用率,降低产品返修率[1]。由于飞机表面部分区域对涂料性能要求高,外观复杂,传统喷涂调试工艺需要进行大量样机试验,试错成本高,调试周期长,喷涂质量稳定性差,因此已无法满足产品生产需求。虚拟喷涂仿真克服了上述缺点,具有成本低、周期短和能够灵活调整的特点。经过仿真分析,得到样件各层漆膜的厚度情况,根据产品质量要求优化喷涂参数以及机器人轨迹,结合机器人运动行为、耦合沉积工艺以及目标优化算法[2],定位产品表面膜厚不均以及缺陷处,减少喷涂程序,使方案设计更有针对性,节省样机、人力和材料成本,有效提高调试工作效率和产品外表喷涂质量。

1 喷涂工艺参数变化对膜厚分布的影响

根据涂层厚度评价喷涂性能以及外观效果,试验分析不同工艺参数对膜厚分布的影响并总结规律,提供当现场调试时在固有条件下提高喷涂质量的可行方案。

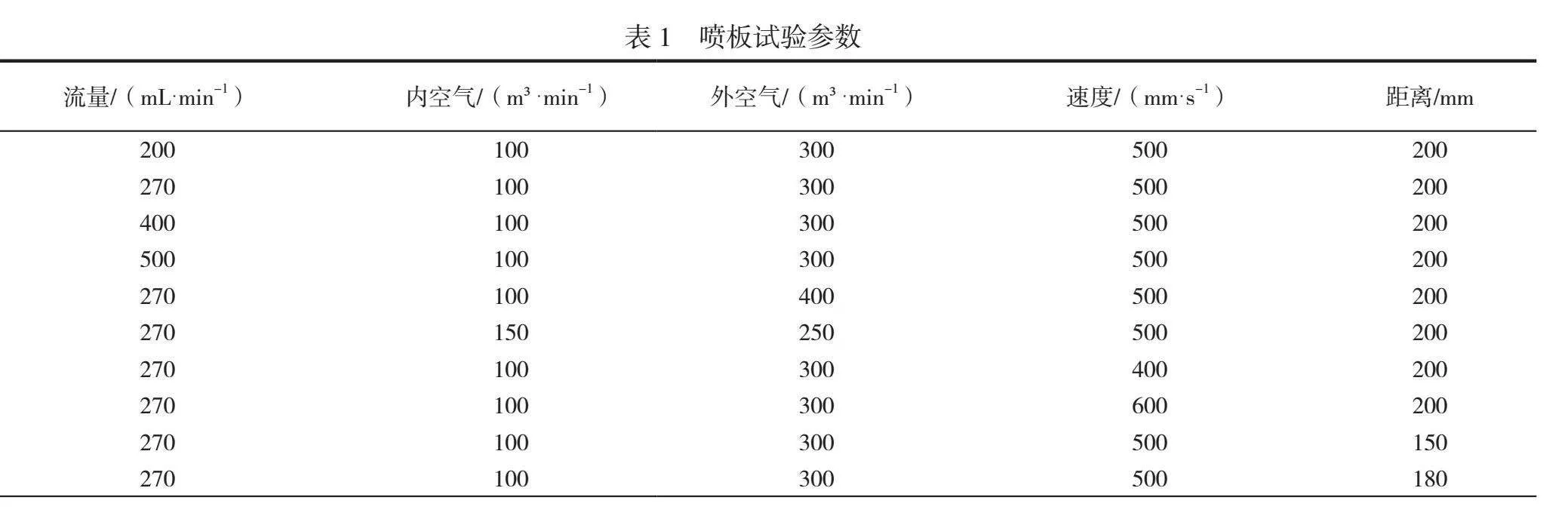

1.1 试验喷板

根据喷板试验结果获取喷涂参数以及膜厚分布情况(喷板试验如图1所示),设定不同的试验喷涂参数,测量烘干后的涂层厚度,在垂直喷涂方向板的中心线上每隔1 cm测量膜厚值,得到膜厚分布曲线,分析喷涂工艺参数的变化对膜厚的影响,喷板试验参数见表1。

1.2 工艺参数对膜厚的影响

1.2.1 评估方法

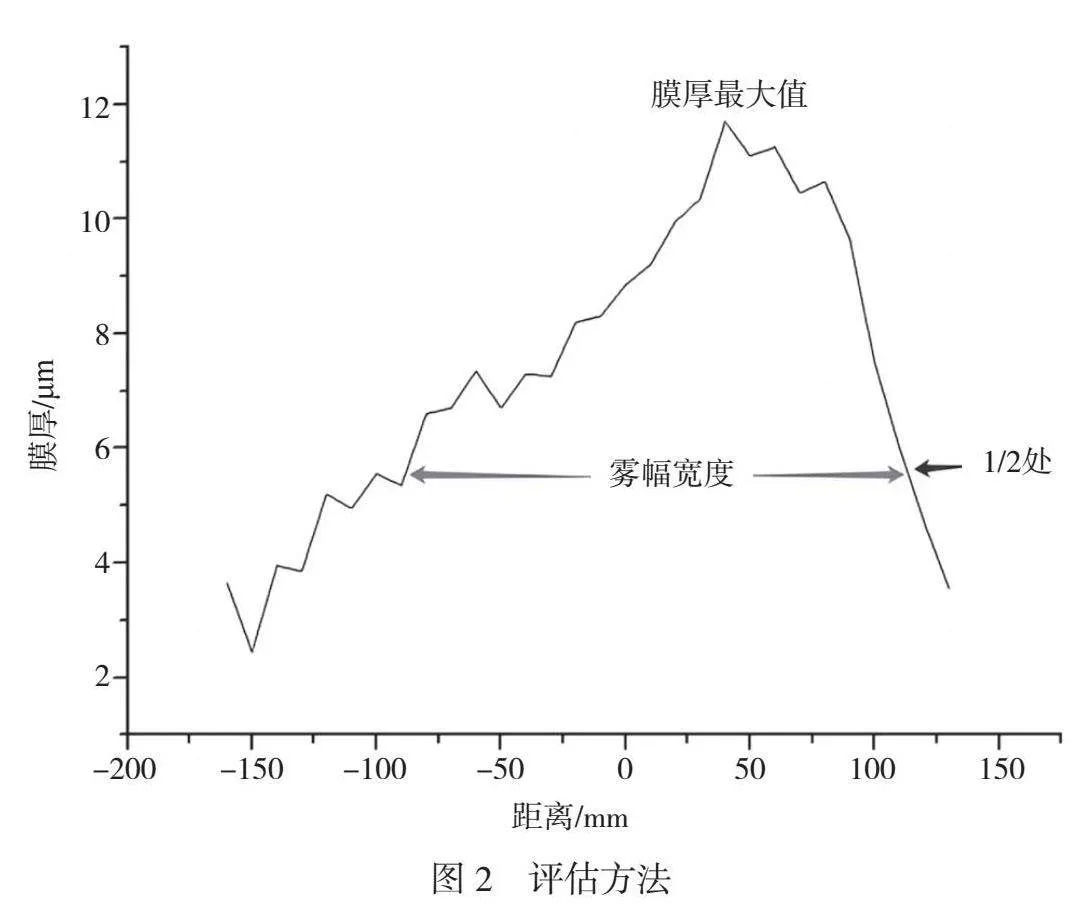

喷枪雾化后的膜厚分布形状成“山”形,拟定3个指标用于数值规律分析,评估方法如图2所示。1)最高膜厚。雾幅分布曲线中的膜厚最大值。2)雾幅宽度。喷涂至物体表面的有效宽度,假设最高膜厚值为m,雾幅宽度为膜厚值高于1/2×m的横坐标范围。3)涂层截面积。其可以统计喷涂后涂层在垂直于喷涂方向的截面面积,假设10 mm内的膜厚值相等,计算截面面积=10·a+10·b+10·c...,a、b和c为每10 mm的膜厚值,反映物体表面涂层的叠加效率。

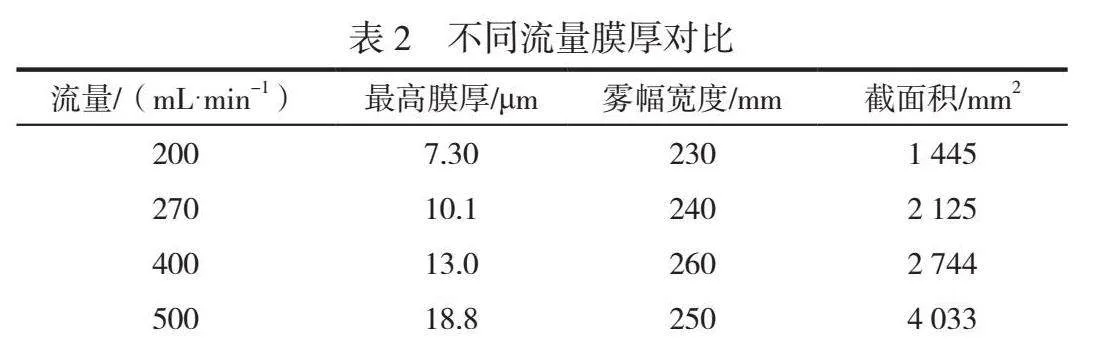

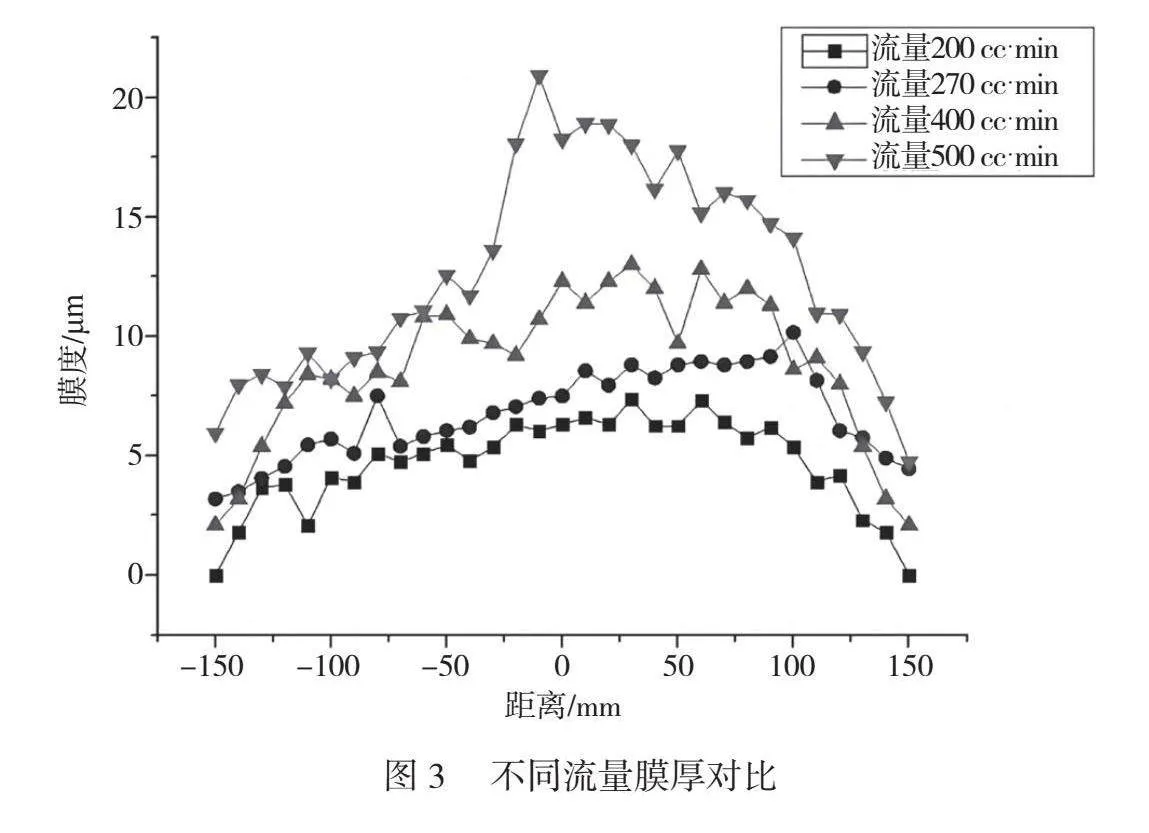

1.2.2 不同流量工艺参数对膜厚分布的影响

将不同流量的膜厚进行对比(如图3所示),随着流量增加,最高膜厚以及截面积增加,当喷枪在一定的空气压力下,随着流量增加,雾幅宽度增加,即喷涂范围增大;如果流量超过控制能力,那么雾幅形状可能发生较大变化,不同流量膜厚对比见表2。

由表2可知,流量超过成型空气的控制极限,宽度降低,截面积明显增加,说明涂层往边缘离散。雾幅波动较大会导致生产过程不稳定,出现漆膜缺陷。

1.2.3 不同喷涂距离对膜厚分布的影响

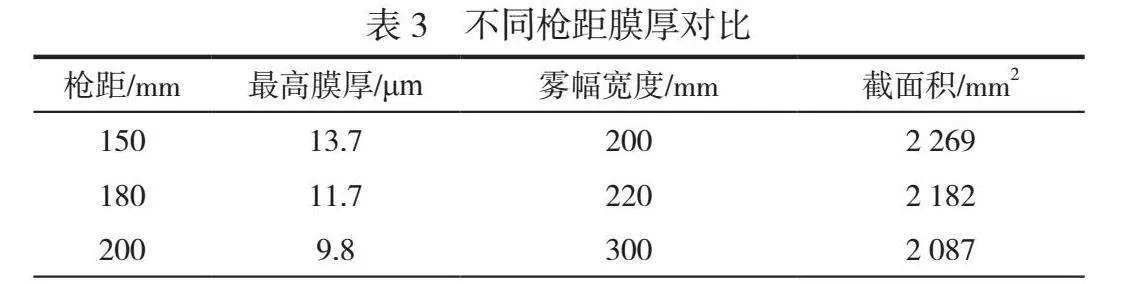

在喷涂过程中,工程师不仅要考虑机器人的喷涂距离,还要调节机器人喷枪到工件的距离来控制可喷涂范围以及上漆效果,不同枪距膜厚对比见表3。

由表3可知,喷涂距离越小,膜厚越大,雾幅宽度越小;对比截面积可知,喷涂距离越短,喷涂扇幅面积越大,喷涂上膜效率提升。在实际生产过程中,在能保证喷涂效率和喷涂重叠率的情况下,降低喷涂距离能提升涂料利用率以及上膜效率。如果某区域正常喷涂膜厚偏低,就采用该方法提升质量,例如汽车内表面常使用比外表面更短的喷涂距离。

1.2.4 不同喷涂速度对膜厚分布的影响

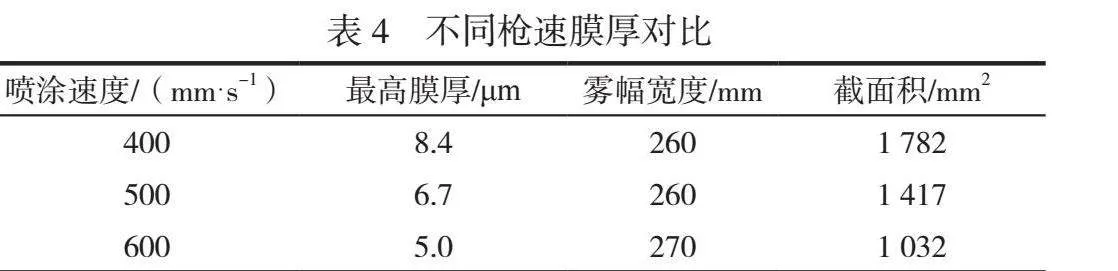

测试不同枪速的膜厚分布状态,不同枪速膜厚对比见表4。

由表4可知,当机器人喷涂速度增加时,喷涂雾幅宽度无明显变化,喷涂膜厚降低。例如当喷涂速度分别为400 mm/s、500 mm/s和600 mm/s时,每s层膜体积分别为712.8 mm³、708.5 mm³、619.2 mm³,有效上漆量和利用率降低。

2 喷涂仿真

试验基于某型飞机部件进行喷涂仿真研究,对机器人运动路径[3-4]进行设计,分析机器人运动可行性,使用虚拟喷涂仿真软件模拟空气喷枪在产品外表的喷涂过程,调试虚拟膜厚参数,验证仿真膜厚与实际喷涂膜厚的匹配度,提升膜厚均匀度和产品质量。

2.1 需求确认

以飞机部件的仿形模型为喷涂仿真研究对象,选定喷涂覆盖区域,喷涂涂层的干膜厚度为40 μm~60 μm。

2.2 建立喷涂仿真数据库

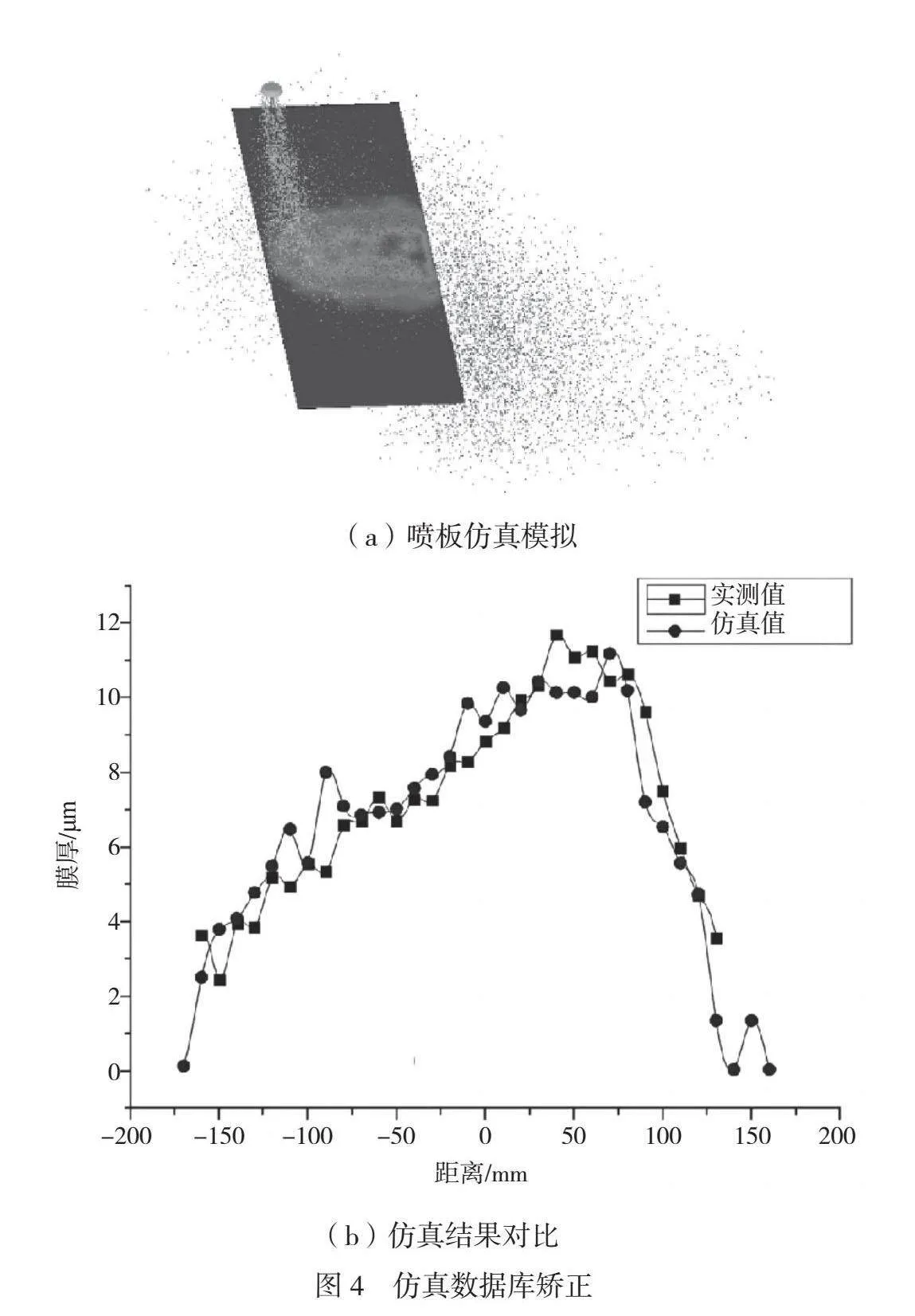

在基础模型的基础上导入试验喷板膜厚曲线,进行喷板仿真模拟,如图4(a)所示,复现试验喷板的喷涂效果,调整软件中内置的粒径分布、气流速度、漆滴运动速度和运动角度等参数,调节雾幅以及仿真膜厚值,与实测膜厚值进行对比,如图4(b)所示,直至仿真的膜厚曲线与实测值吻合,生成对应参数的喷涂仿真虚拟刷子表。

2.3 机器人喷涂轨迹设计

当设计喷涂轨迹时,须同时考虑机器人性能以及涂料喷涂效果[5-8]。机器人喷涂轨迹点信息如图5所示,在机器人运动可达范围内,结合试验喷板膜厚分布以及雾化效果等创建喷涂轨迹。1)根据喷枪的雾幅范围和重叠需求设定合理的折返距离,通常为90 mm~110 mm。2)考虑喷涂上漆效果,将轨迹点的喷涂角度设置为垂直于表面。3)机器人按照喷涂轨迹运动,须评估机器人可达性、流畅性,无碰撞干涉,减少无效运动轨迹。4)根据生产线节拍要求,考虑在喷涂过程中涂料的切换和清洗时间,在允许范围内放慢喷涂速度,提高涂料利用率。5)根据轨迹重叠效果设计合理的刷子分区,对喷涂参数进行细化,提高膜厚均一性,减少涂料消耗。

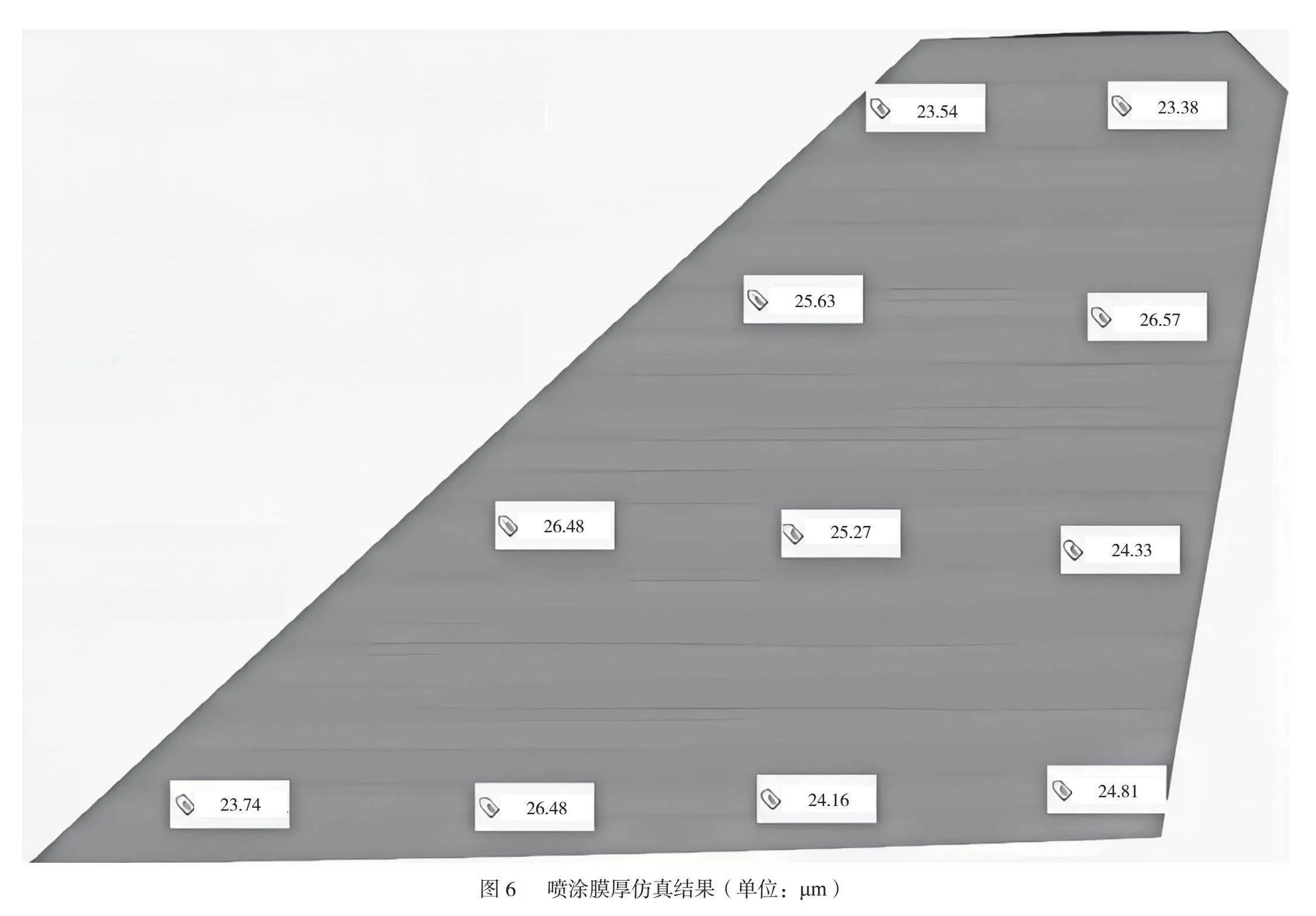

2.4 喷涂膜厚仿真

在喷涂仿真软件中设置产品数模、喷涂轨迹和刷子表等边界条件,进行喷涂膜厚仿真,虚拟调试喷涂轨迹以及喷涂参数,由图6可知,单次喷嘴膜厚约为25 μm,膜厚波动低于1.5 μm,膜厚均一性较好,采用2次成膜的方式可实现40 μm~60 μm的涂层目标。

2.5 仿真结果验证

2.5.1 机器人标定

将仿真轨迹导入现场进行机器人轨迹校点,保证喷涂轨迹与零件的相对位置一致,运动连贯,无过程奇异点。

2.5.2 试验喷涂验证

在对实际样件进行喷涂前,为验证膜厚均匀性以及仿真匹配度,在部件外表粘贴铝片进行膜厚测试(如图7所示),采集实际喷涂膜厚数值。

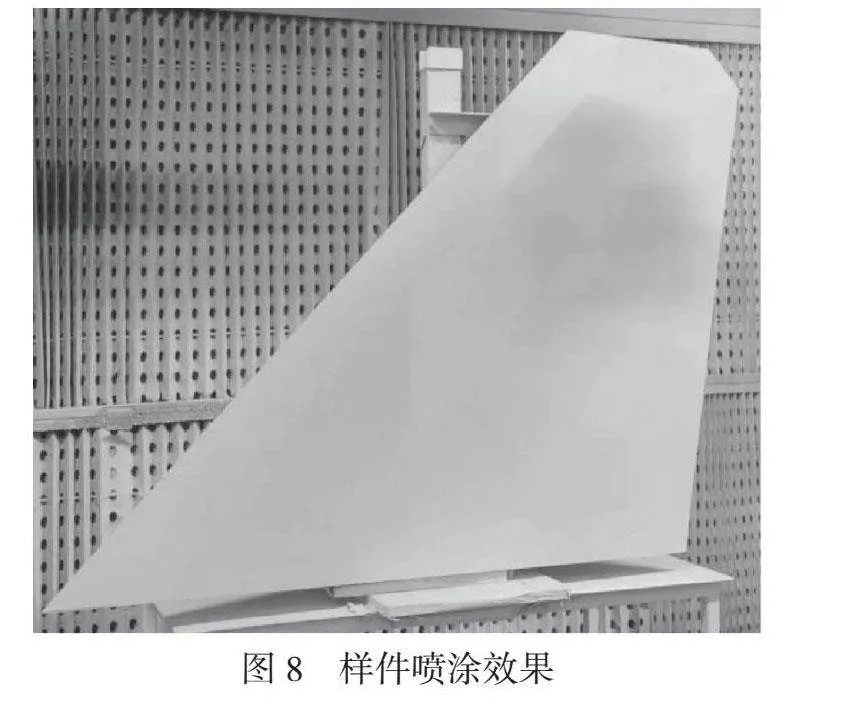

由表5可知,膜厚实测值与仿真结果平均偏差约2 μm,仿真结果置信度较高。喷涂后的样件涂层外观色调一致,表面平整、均匀,无分层、流挂、皱纹、缩边、气孔和针孔等缺陷,整体膜厚均匀性较高,如图8所示。

3 结论

本文结合虚拟仿真技术与喷涂自动化,研究多维度、多角度的喷涂工艺并进行多次试验,得到以下2个结论。1)仿真技术利用模型复现实际过程,规避传统机器人喷涂调试的错误方式,对喷涂方案的合理性、喷涂膜厚的均匀性提前进行评估与优化,降低了试错成本,解决了产品喷漆成膜质量调控的问题,提升产品外表的喷涂质量。2)在部件外表粘贴铝片进行喷涂测试,膜厚实测值与仿真结果平均偏差为2 μm,仿真结果与实测值偏差低于5%,仿真结果的置信度较高。3)喷涂仿真软件利用数值化、可视化直观展示产品外表的膜厚喷涂效果,避免当前喷涂方案设计的盲目性,不再局限于对反复迭代的“测试验证-修改设计”串行进行优化,能显著缩短机器人喷涂设备的调试周期。

参考文献

[1]周如东.飞机蒙皮表面处理和涂层选择及涂装工艺[J].涂层与防护,2018,39(6):51-54,62.

[2]MIU DJ,WU L,XU J,et al.Automatic spraying robot systemfor"aircraft surfaces and spraying operation planning[J].Journal of jilin university(Engineering and technology edition),2015,45(2):547-553.

[3]张川.复杂曲面机器人喷漆轨迹自动规划与优化方法研究[D].哈尔滨:哈尔滨工业大学,2018.

[4]叶超.基于立体视觉的自动喷漆机器人工件定位系统设计[D].哈尔滨:哈尔滨工业大学,2017.

[5]NAMITHA N,VAITHEESWARAN S M,JAYASREE V K,et al.Point cloud mapping measurements using kinect RGB-D sensor"and kinect fusion for visual odometry[J].Procedia computer science,"2016(89):209-212.

[6]张思敏,刘兴杰,陈志良,等.基于椭圆双β喷枪模型的喷涂轨迹优化[J].清华大学学报(自然科学版),2020,60(12):985-992.

[7]张鹏.面向大曲率复杂曲面的喷涂机器人喷枪轨迹优化方法研究[D].兰州:兰州理工大学,2017.

[8]冯浩,吴秋,王小平.基于椭圆双β模型的球面喷涂轨迹优化[J].机械设计与制造,2016(4):249-252,257.