黄金矿山松软破碎岩体巷道支护设计与应用

2024-12-06程文文

摘 要:针对国内某黄金矿山松软破碎岩体严重制约企业安全生产的问题,本文根据岩体质量分类法和地质力学分类法,调查RMR、Q值,提出联合支护方案。根据巴顿支护理论,结合三维仿真支护模拟,建立支护分级体系,详细介绍喷锚网支护的工艺过程及不同断面规格的标准支护方案。现场应用结果表明,这种联合支护方案针对软弱破碎岩体巷道具有良好的支护效果,对国内类似黄金矿山巷道支护具有一定的指导意义。

关键词:破碎;支护;三维仿真

中图分类号:TD 35" " 文献标志码:A

目前,随着黄金矿山开采深度增加,地压问题日趋显现,部分矿山松软破碎岩体的开采及支护问题也愈发严重,安全风险较高,严重制约企业的可持续发展。以某黄金矿山为例,根据岩体质量分类法和地质力学分类法,得到松软、破碎岩体相关的RMR及Q值,提出采用湿喷混、多种材质锚杆加金属网的联合加强支护方案。根据巴顿支护理论,结合三维仿真支护模拟,建立支护分级体系。

1 岩体分级

1.1 Q系统分类法

根据国内外大量的地下矿山开挖数据统计和评估,巴顿等在1974年提出了根据岩体隧道质量指数Q值来确定岩体特性和巷道支护要求,Q值通常为0.01~100[1],定义如公式(1)所示。

(1)

式中:RQD为岩石质量指标;Jn为节理组数;Jr 为节理粗糙系数;Ja为节理蚀变程度系数;Jw为节理受地下水影响系数;SRF为地应力影响系数。

1.2 RMR系统分类法

根据岩石单轴抗压强度、RQD、节理间距、节理不连续状态、地下水和节理不连续方向等6个因素分别评分,分数总和为RMR值,数值为0~100[2]。

2 工程背景

矿山地下岩体主要为砂岩及黏土岩,整体地质构造显现较发育,风化作用非常显著,经多年开采,现场主要软弱破碎层及破碎构造带对岩体稳定性影响较大,整体岩石等级评价为极差至中等。岩石普氏系数f经测试为2~4,岩石的密度为2.72t/m³,测试单轴抗压强度为18MPa~75MPa。

矿山开拓方案为全支护主斜坡道无轨开拓,井下运输采用卡车运输。205m中段以上采用对角式通风方式,新鲜风流主要由斜坡道和进风井进入,经风筒引导至各工作面,污风流经分层进路和分段巷道汇入东西风井排出地表。

3 支护方案

3.1 支护设计

基于松动圈理论,井下不同规格巷道松动圈范围见表1。

现场实测松动圈在1.34~1.76,为中等松动圈,建议采用组合拱理论计算锚杆参数。结合巴顿的Q系统岩体分类及支护评估方法,给出软弱、破碎岩体巷道的支护方案[3]。

经调查,井下各区域巷道各区域Q值为0.2~9,根据Q值分布情况,选取典型Q值为0.5,岩体分类为极差。

通过巴顿的Q值和支护系统评估,开挖支护系数ESR为2,Q值0.5,确定喷浆厚度为7cm,锚杆间距为1.2m,锚杆长度计算过程如公式(2)所示。

(2)

式中:l为设计锚杆长度,m;b为巷道开挖宽度,m。

井下采矿进路宽度为4.5~5.0 m,ESR为2.0,设计锚杆长度l为2.31~2.36 m,安全取值为2.4 m。

通过支护设计,确定在软弱破碎岩体巷道中采用湿喷混凝土+树脂锚杆+管缝式锚杆联合支护[4-5]。

3.2 断面支护

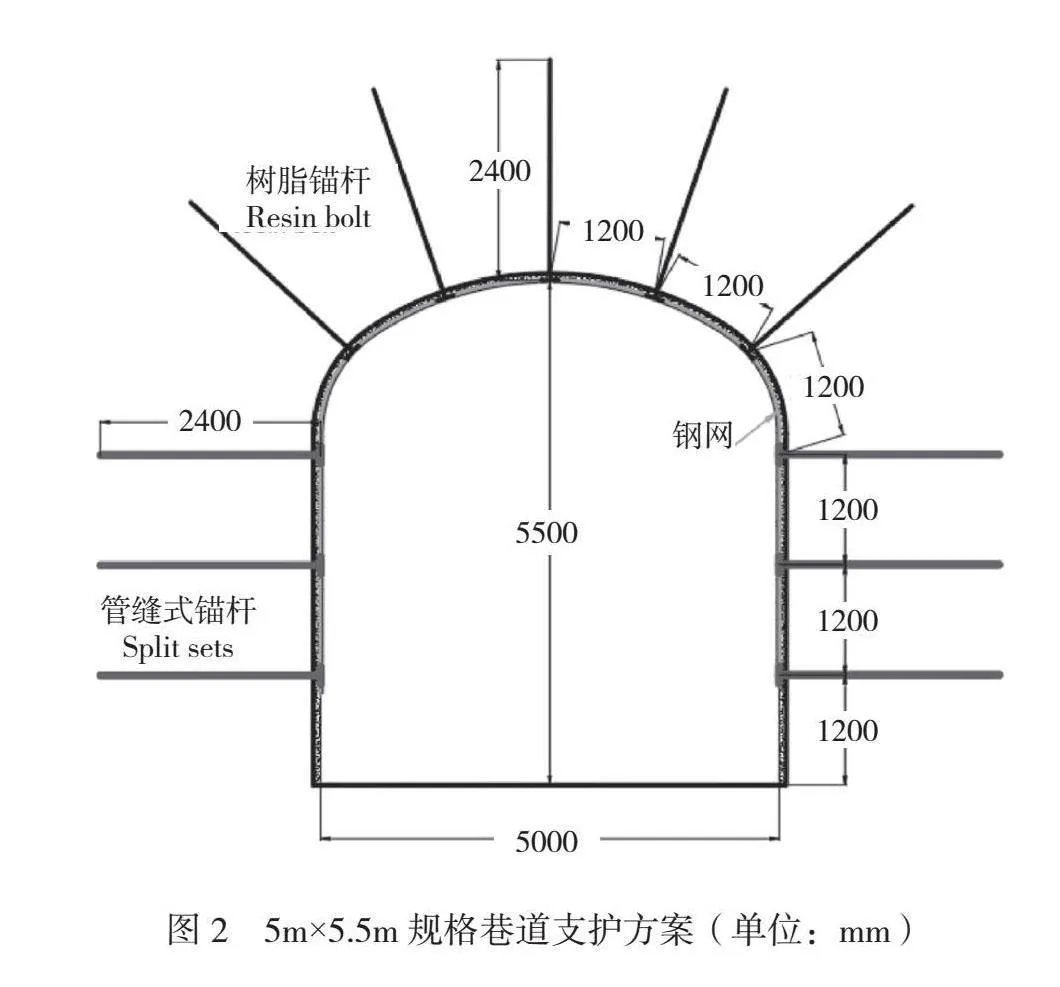

针对井下两种进路断面4.5m×5.0m、5m×5.5m,确定标准支方案如图1、图2所示。

4.5m×5.0m规格进路支护方案:上部锚杆排距1.2m,间距1.2m,长度2.4m,采用直径25mm树脂锚杆;侧帮锚杆排距1.2m,间距1.2m,长度2.4m,采用直径48mm管缝式锚杆。

5.0m×5.5m规格进路支护方案:上部锚杆排距1.5m,间距1.2m,长度2.4m,采用直径25mm树脂锚杆;侧帮锚杆排距1.2m,间距1.2m,长度2.4m,采用直径48mm管缝式锚杆。

3.3 支护施工要求

喷射混凝土步骤如下。1)清理工作面:用水清洗工作面10min以上,将浮石清理干净。2)喷浆顺序:首先,第一层喷巷道拱脚,其次,喷顶板,再次,喷两帮,最后,喷拱脚和顶板直至达到设计厚度,所有喷浆方式应由里向外后退式进行。3)喷浆厚度:见各单项设计标准。4)等待时间:喷浆后应将做好隔离,等待2h后方可进入下一步作业。在钢网施工前,应进行直观检测。检测指标:钢筋直径不应小于4.5mm;纵横筋焊接点须采用人工双点焊接;钢网材质检测须送往专门检测机构进行质量检测。

挂网施工步骤:保证喷浆后2h再开始挂网/打锚杆作业,挂网位置参考各单项设计标准,采用管缝式锚杆固定钢网,钢网之间搭接长度不小于20cm,钢网应尽量贴紧岩面。

锚杆材料要求:树脂锚杆直径大于25mm,材料可用螺纹钢,树脂锚杆托盘需用Q235钢,厚度大于6mm,管缝锚杆材质选用16Mn材质;管缝锚杆壁厚大于3mm,管缝锚杆初始锚固力要大于25kN/m,管缝锚杆托盘尺寸大于200mm×200mm,厚度大于5mm。

4 支护仿真模拟

确定上述支护设计及方案后,利用仿真软件[6],根据现场开挖流程及相关支护参数,模拟开挖过程,分析巷道支护稳定性。

模型岩石力学参数选择至关重要,参数是否合理直接关系到数值模拟结果。事实上,关于岩石以及岩体力学性质的全部数据都是源自小型试验和有限规模的原位试验,以往均通过试件试验,应用分析方法来确定不同载荷条件下岩体的强度和变形性状,以设法满足工程设计的要求。

研究岩体力学属性最好的方法是现场原位测试,这样可以综合各种影响因素,得到最准确的结论,但是这个方法耗资巨大,而且并不是任何施工现场都具备测试的条件。室内试验法相对简单易行,测试结果也比较稳定,而且测得的数据全面,但它忽略了一些因素的影响,不能直接作为岩体力学参数。

由于实验室方法是对所取岩芯进行测试获取岩体的力学属性,因此其值比原位试验获取的岩体的力学属性要大。在实践中通常对实验室测试获取的岩体的力学属性进行折减后,再将其作为模拟需要的物理力学参数。获得岩体力学参数最准确的方法是大型现场原位试验,但这种方法不仅时间长、费用高,而且影响因素较多,存在很多不确定性。本次计算岩体力学参数以现场岩石力学试验结果为参考,重点分析岩体节理发育、结构模型等影响因素,运用胡克布朗强度准则将岩体力学参数进行必要折减。相关岩体力学见表2。

湿喷混凝土物理力学参数:喷浆密度为2500kg/m³;弹性模量为30GPa;法向耦合弹簧刚度为8×108N/m³;泊松比为0.3;剪切耦合弹簧刚度为8×108N/m³;喷浆厚度为0.075m;剪切耦合弹簧内聚力为1.0×109N·m-2。

屈服准则是判断材料进入塑性阶段的准则,莫尔-库仑准则揭示了材料抗拉性能与抗剪性能之间的关系,是目前最通用的屈服准则,广泛应用到很多材料中,特别是岩石、混凝土材料。本研究采用莫尔-库仑准则。

为了提高计算效率,须对模型开采过程进行必要简化调整,设置如下假设。1)在模型采场开挖前,数值计算模型必须处于初始应力平衡状态。2)将各种性质岩体视为各向同性的弹塑性结构体。3)矿山基建等日常活动对采场模拟影响可以忽略不计。4)将巷道支护及喷浆过程视为同时进行,不需要考虑支护材料的养护时间及强度差异。5)采场开采、回填可视为一次完成,忽略充填体养护时间因素。

4.1 开挖过程

初始应力场摒弃传统的固定边界计算方法,除考虑重力场外,将矿山地应力测试结果作为地质体应力边界进行初始应力生成,可以看出受地应力场的影响,初始应力场在断层切割区域存在一定的应力集中现象。

本次计算以地下采场5条进路开采为例,对其进行模拟分析,如图3所示。地质体模型尺寸为50m×30m×30m,同时进路上盘地质体被多条断层切割。

在采矿方法设计方案的基础上,结合数值模拟计算方法的特殊性,对实际采矿工艺过程进行适当简化,根据现场实际情况,模拟开挖顺序为逐条进路开采并进行支护。为了展示FLAC3D数值的计算成果,选取典型剖面(Y=0),对逐条推进方案在开挖、充填过程中的应力应变特性进行分析[7-8],揭示其采矿活动的地压演变规律及支护效果。

4.2 数据分析

通过对比分析方案在开挖、充填过程中力学特性数据后得出:在进路开挖后,岩体(充填体)力学特性表现相对平稳,围岩一侧应力解除,锚杆均处于拉伸状态,尤其以顶板部位受力最大,最大值为23.65kN,进路中心偏左侧锚杆轴向受力明显。混凝土喷层主要是拱肩部位受力,其次为拱顶及侧帮,尤其以锚杆托盘位置应力集中现象最为突出,说明锚杆起到了加固岩体的作用。在整个开挖过程中,混凝土喷层受力由1.12MPa增至1.3MPa,开挖时混凝土喷层受力达到最大值为2.8MPa,应防止混凝土发生开裂的情况[9]。

同时,进路围岩单元中出现了应力集中现象,主要为压应力,其数值上呈现由岩体表面向岩体内部逐渐增加的趋势,最大值达到了12MPa,同时在开挖岩体表面区域出现了拉应力现象,其最大值为0.48MPa,应力应变等地压显现方向并无突出的力学裂化特征。在开挖过程中,支护锚杆及喷浆体受力在极限抗拉强度内,未见显著破坏。对松散破碎岩体来说,围岩的自稳能力较差,支护强度、支护时机在保证巷道稳定性方面起着决定性作用,矿山应结合自身采矿强度、地压显现规律对进路支护工艺、支护参数进行不断优化。

5 结论

本文针对某黄金矿山软弱破碎岩体巷道在支护中遇到的难题,确定完整的支护设计及流程,根据相关支护理论分析计算后,首先根据Q系统分级法确定岩石等级,其次根据巴顿Q值指标和支护设计评估理论,确定合理的支护设计方案,同时利用三维仿真手段进行验证,最后确定最终支护方案,现场支护效果优异。巷道顶板及两帮无明显冒顶及沉降,经长时间暴露,支护岩体无明显开裂,保障了设备及人员作业的安全性。后期经过大规模试验并推广后,证明该支护体系技术上可行、经济上合理,大幅降低了巷道返修率,为企业安全生产提供有力的技术支撑,同时也为国内外类似条件矿山支护体系建设提供一定的借鉴意义。

参考文献

[1]康小兵,许模,陈旭.岩体质量Q系统分类法及其应用[J].中国地质灾害与防治学报,2008,19(4):91-95.

[2]张理,龚囱,赵奎.工程岩体分类评价方法综述[J].有色金属科学与工程,2010,1(1):91-95.

[3]江飞飞,李向东,李永辉.基于MRMR-2000评价系统的矿岩可崩性分级[J].化工矿物与加工,2015(9):26-30.

[4]刘泉声,康永水,白运强,等.顾桥煤矿深井岩巷破碎软弱围岩支护方法探索[J].岩土力学,2011,32(10):3097-3104.

[5]陈城,韩立军,张后全,等.破碎软岩斜井巷道锚网喷注耦合支护技术[J].采矿与安全工程学报,2009,26(3):288-291,296.

[6] 李治祥,王福奇,田斌,等. 大柳煤矿深部软岩巷道支护技术数值模拟研究[J]. 中国煤炭,2022,48(5):20-26.

[7]李响,董志凯,谢永国,等. 基于FLAC3D的矿山截排洪主隧洞工程支护模拟分析[J]. 矿冶工程,2022,42(1):19-23,29.

[8]汪海峰,魏晓明. 大跨度破碎顶板支护方案数值模拟分析及工程应用[J]. 有色金属(矿山部分),2022,74(4):57-63.

[9]吉艳平. 破碎区域联合支护的数值模拟与分析[J]. 机械管理开发,2022,37(7):96-98.