一种砂石拌合的新型工艺研究

2024-12-04赵海锋

摘 要:依托水利工程项目进行就地取材可以降低建设成本,本文以水库砂石拌合问题为研究对象,进行了具体工艺流程设计和试验验证。首先,分别建立3个计算模型,用于分析砂石拌合过程中的拌合料总需求量、拌合料的单位时间产出量以及拌合装置的最大容量。其次,设计砂石拌合流程,多次破碎和三次冷却是本工艺流程的重要特点。最后,对混合料强度和渗透系数进行性能测试,结果表明,采用本文工艺后,砂石拌合料的性能更好。

关键词:山西垣曲;抽水蓄能电站;水库砂拌系统

中图分类号:TV 62" " " 文献标志码:A

在水利水电工程项目的施工建设过程中,砂石拌合系统的开发与建设具有十分重要的作用[1]。砂石拌合系统本身规模大、复杂程度高,开发和建设必须根据水利水电工程项目的实际情况,对工程项目的地理位置、空间布局、地质情况和水文特征进行充分考虑[2]。同时,在砂石拌合系统建设过程中也必须采用先进的技术,选择配置工作效率高、性能可靠的设备。考虑工作环境影响和需要反复多次使用,涉及设备还必须配套有效的保养措施和维修手段[3]。在砂石拌合系统建设施工前,必须充分考虑整套砂石拌合的工艺流程,而系统中各种设备、硬件和软件的配置都应该为这套流程服务。可见,砂石拌合工艺是砂石拌合系统建设的核心,也是砂石拌合系统施工的基础。本文以山西某抽水蓄能电站下水库砂拌系统建设为具体研究对象,针对砂石拌合问题提出新的工艺,并通过试验加以验证。

1 水库砂石拌合模型和参数计算

抽水蓄能电站是重要的水利工程项目,包括5个重要组成部分,即重力大坝段、船闸、泄洪闸、发电厂房以及升压开关站。在水利水电工程项目建设过程中,要充分利用当地的资源条件,通过合理的砂石拌合获得建设所需原材料。

一个水利工程项目的砂石拌合料总需求量与所在地的毛料单位时间开采强度有关,该计算模型如公式(1)所示。

Qmh=k1Qh (1)

式中:Qmh为一个水利工程项目中单位时间的毛料开采量,t/h;k1为从毛料开采量到最终开采量的损耗系数,是一个无量纲单位;Qh为一个水利工程项目中单位时间的最终开采量,t/h。

根据公式(1),如果一个水利工程项目中单位时间的毛料开采量为80.5t/h,毛料开采量到最终开采量的损耗系数为1.15,就可以计算出该水利工程项目中单位时间的最终开采量为69.56t/h。

一个水利工程项目的砂石拌合料的单位时间产出量还可以根据如公式(2)所示的模型计算。

(2)

式中:Q为一个水利工程项目的砂石拌合料的单位时间产出量;K为单位时间生产不均匀度系数;Qm为一个水利工程项目的砂石拌合料的月度产出量;d为砂石拌合料生产的月度有效总天数;h为砂石拌合料生产的每天有效总工作时数。

根据公式(2),设定单位时间生产不均匀度系数为1.5,水利工程项目的砂石拌合料的月度产出量为12000t/h,砂石拌合料生产的月度有效总天数为25d,砂石拌合料生产的每天有效总工作时数为20h,就可以计算出这个水利工程项目的砂石拌合料的单位时间产出量为36t/h。

在砂石拌合过程中,还要考虑砂石拌合装置如罐体的最大容量,其计算过程如公式(3)所示。

(3)

式中:w为砂石拌合装置的最大容量;n为砂石拌合料的储备天数;Q为水利工程项目月度所需的砂石拌合料最大量;q为砂石混合料的单位用水量;m为月度有效工作天数。

根据公式(3),设定砂石拌合料的储备天数为7d,水利工程项目月度所需砂石拌合料最大量为9550t/h,砂石混合料的单位用水量为0.21t,度有效工作天数为25d,则砂石拌合装置的最大容量为529t。

2 水库砂石拌合的新工艺设计

水库砂石拌合的工艺设计流程比较复杂,本文将复杂任务进行拆解,将该流程划分为2个子部分,分别加以设计。第一个子部分是砂石破碎的工艺流程设计,第二个部分是砂石拌合的工艺流程设计。其中,砂石破碎工艺流程设计如图1所示。

砂石破碎的处理应放置在砂石拌合之前,主要目的是将体积较大的砂石进行破碎处理,以便于在骨料中进行拌合处理。在这一工艺流程中,需要采用特殊的工具进行大块料筛分,可以采用比较常见的篦条筛。根据经验,直径在300mm以上的砂石都属于大块料,篦条筛的筛分处理无法将其透筛。为了充分利用砂石原料,在筛分过程中,过筛的进入下一步处理,没有过筛被留存的大块料进行破碎处理,再用篦条筛进行筛分。经过破碎且符合小块料标准的材料,连同之前过筛的材料一同送入毛料堆场。毛料堆场的小块料送入颚式破碎机进行二次破碎处理,并再次筛选。在二次过筛处理中,直径在80mm以上的再次破碎,直径<80mm的砂石送入粗骨料车间进行粗碎处理。粗碎处理后进行3次过筛处理,直径在40mm以上的再次破碎,直径<40mm的砂石送入圆锥破碎机执行中碎处理。中碎处理后,直径在5mm以上的再次破碎,直径<5mm的砂石送入立轴破碎机执行细碎处理,形成细骨料。

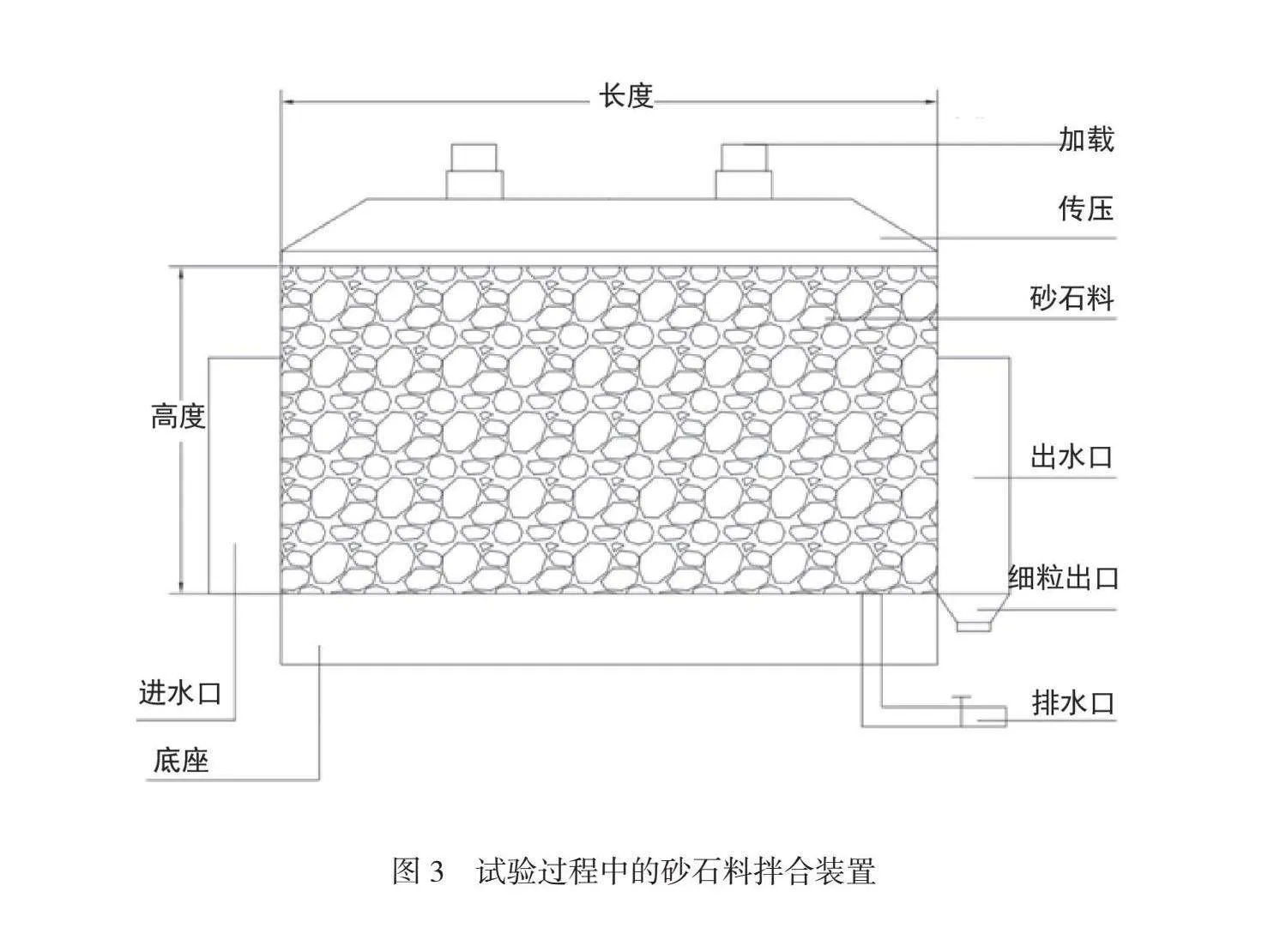

经过上述多次破碎处理,水库砂石原料成为拌合料所需的粗骨料和细骨料,再进行拌合处理,形成混凝土等水坝建筑所需的材料。拌合工艺流程的设计结果如图2所示。

经过多道冷却处理工艺,可确保拌合料的有效凝结。如图2所示,将砂石破碎后得到的粗骨料和细骨料送入拌合装置中,再将混凝土制备所需粉料也送入拌合装置。如果此时的骨料或粉料温度较高,需要通过风冷进行第一次冷却处理。为了确保拌合过程中的温度不至于过高,采用螺旋传送机向拌合装置外围传送片冰,对拌合装置整体进行冰冷降温,从而实现对其内的混合料进行冰冷处理。在进一步的搅拌过程中注入水和调节剂,并对混合料进行第三次冷处理,即水冷处理,再次均匀搅拌后形成拌合料,并出料。

3 水库砂石拌合的新工艺性能评价

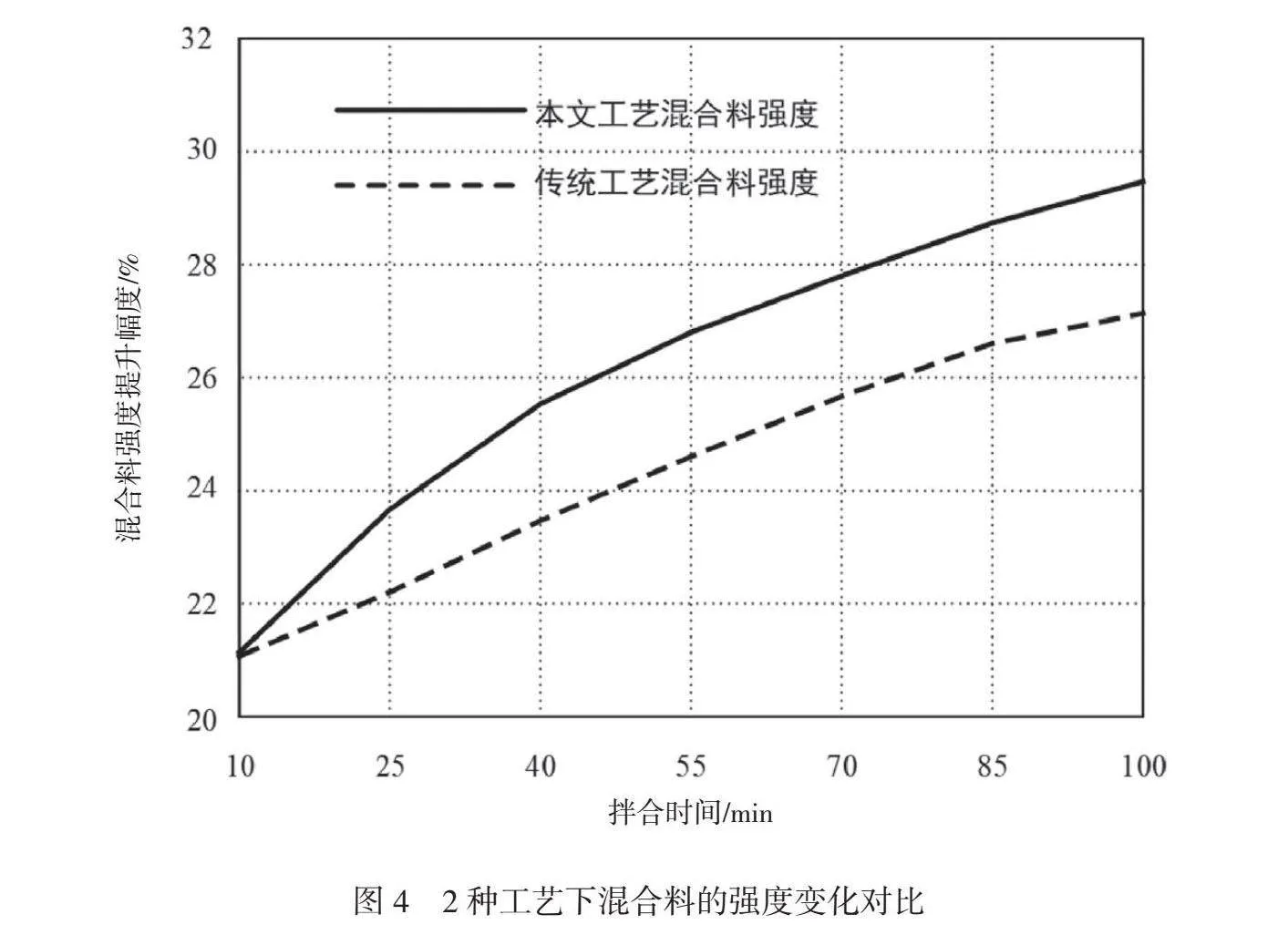

在上述研究工作中,针对水库砂石拌合成料的问题,本文分别给出了参数模型和计算样例,进行了砂石破碎的工艺流程设计和砂石拌合的工艺流程设计。下文将通过试验对提出的新工艺性能进行评价。试验装置如图3所示。

该砂石料拌合装置采用双电机加载旋转拌合的方式,可使拌合料出料更均匀。拌合装置是一个长方形箱体结构,具备足够的长度和高度,可满足填料空间需求。为了更好地取得拌合过程中的减震效果,配置了一定厚度的底座。拌合装置左侧配置了进水口,右侧配置了出水口和细粒混合料出口,底部配置了排水口。砂石料在拌合装置内接受2个电机的旋转搅拌作用,最终完成骨料和粉料的拌合。

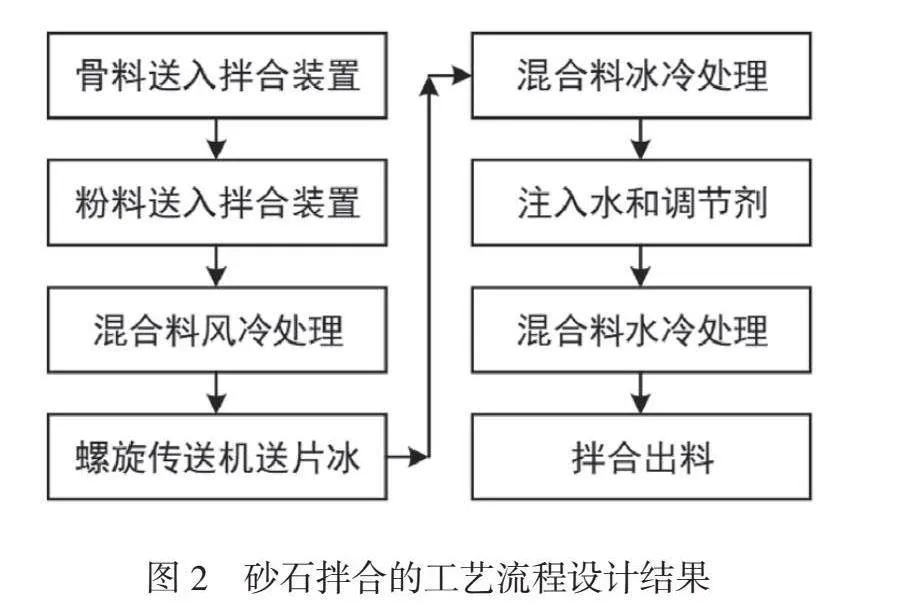

第一组试验测试在本文拌合工艺下,混合料的强度提升,将传统拌合工艺作为参照。2种工艺下混合料的强度提升比较如图4所示。

从图4中2条曲线的变化情况来看,随着拌合时间增加,2种工艺下混合料的拌合强度都在不断增加,但提升幅度逐渐变缓、趋于饱和。经过100min拌合,传统工艺拌合下混合料的强度提升了27%,本文工艺拌合下混合料的强度提升了29%。从整个拌合过程来看,本文工艺拌合下混合料的强度提升幅度一直在传统工艺上,从而证明了本文砂石拌合工艺的有效性。

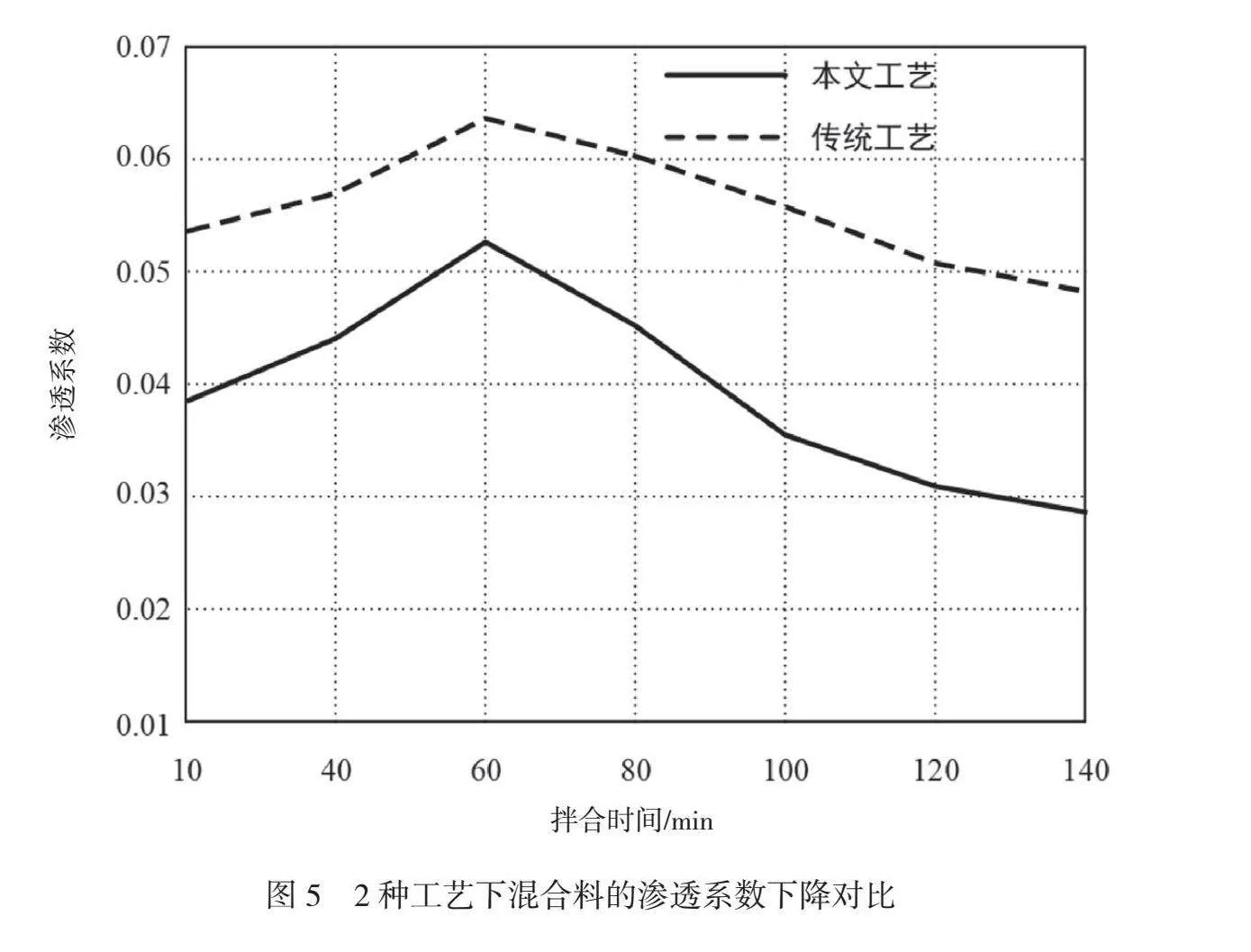

第二组试验测试在本文拌合工艺下,混合料渗透系数下降的幅度。仍然选择传统拌合工艺为参照,2种工艺下混合料的渗透系数下降幅度比较如图5所示。

从图5中2条曲线的变化情况来看,随着拌合时间增加,2种工艺下混合料的渗透系数都呈先上升、再下降的趋势,但下降幅度都越来越大。经过140min拌合,传统工艺拌合下混合料的渗透系数从0.05以上降至0.05以下,本文工艺拌合下混合料的渗透系数则从接近0.04降至0.03以下。这充分表明,经过本文工艺拌合处理,混合料的透水性显著降低。

4 结论

砂石拌合系统规模大、复杂程度高,对其进行开发和建立必须根据依托水利水电工程项目的实际情况。本文针对水库砂石拌合问题,设计了一种新的工艺流程。首先,从砂石拌合料总需求量、砂石拌合料的单位时间产出量和砂石拌合装置的最大容量3个方面,建立了数学模型,并分析了相关参数。其次,对砂石粉碎过程和砂石拌合过程分别进行了工艺流程设计。试验过程中,给出了砂石拌合装置的结构配置,并从混合料强度和渗透系数2个方面进行了试验验证。结果显示,本文的砂石拌合工艺明显优于传统拌合工艺。

参考文献

[1]朱崇辉,刘俊民,王增红,等.粗粒土的颗粒级配对渗透系数的影响规律研究[J].人民黄河,2022,27(12):79-81.

[2]刘孟适,罗强,郭建湖,等.过渡型粗粒土渗透变形试验及破坏类型判别[J].岩石力学与工程学报,2017(12):3102-3110.

[3]贺迎喜,董志良,杨和平,等.吹填珊瑚礁砂(砾)用作海岸工程填料的压实性能研究[J].中外公路,2020,30(6):41-44.