轻合金超声波焊接研究进展

2024-12-02肖钢赵伦ZeshanAbbas苏健雄

摘 要:轻合金材料凭借卓越的机械性能,在汽车制造、航空航天等众多关键工业领域得到了广泛应用。超声波金属焊接作为一项可靠的固相连接技术,在轻合金薄板材料的高强度连接方面展现出独特优势与广阔的发展前景。本文系统地介绍了超声波技术焊接工艺参数,并总结了近些年超声波焊接在铝合金、镁合金和钛合金薄板领域内,关于有限元模型构建、力学性能分析、微观结构特征及疲劳性能测试等方面的最新研究进展,展望未来该技术需加强和突破的探索方向。

关键词:超声波焊接;轻合金;工艺参数;力学性能

中图分类号:TG456.9 文献标识码:A 文章编号:1672-0318(2024)06-0081-07

随着对结构轻量化需求的不断增长,铝合金、镁合金及钛合金等轻合金薄板材料在汽车、航空、航天等制造行业中的应用日益广泛[1]-[2]。然而,传统点焊技术在连接轻合金时面临诸多挑战,因此,迫切需要研发新的连接技术以解决轻合金薄板材料的连接问题[3]-[5]。激光焊接精度高、速度快,但仍有成本高等缺点;搅拌摩擦焊接的焊缝优质、变形微小但对工件夹持要求高;钎焊适用于异种材料焊接,但接头强度低。而近年来兴起的超声波焊接是一种新型固相焊接技术,适用于轻合金薄板材料的高强度连接[6]-[8]。该技术有诸多优点,如:其应用范围广,可适用于多种组合材料的焊接,可进行快速点焊、连续焊,在同种及异种金属的焊接领域有其他方法难以匹敌的优势;超声波焊接能够自动清除工件表面的氧化膜,从而降低了对工件表面清洁度的严格要求,即便存在少量的氧化膜或油污,也不会显著影响焊接效果;焊接过程中无需焊接剂和外加热源的参与,亦无焊渣和废气产生,其操作环境节能、环保、无废气、无粉尘、低噪音、低能耗等[9]-[13]。

超声波金属焊接原理是利用超声波发生器、换能器、增幅器,把电能转化为高频机械运动,通过焊头振动传递能量促使金属焊件之间摩擦、形变及有限的升温,接触面不发生熔化的情况下实现的一种固态焊接[14]-[17]。当前,超声波金属焊接技术涵盖了超声波金属点焊、铜铝线束焊接、金属封边及金属滚焊四大类别,并在电器电机制造、制冷设备、五金产品、太阳能领域及交通设施等多个行业中得到了广泛的应用[18]-[20]。

本文总结了铝合金、镁合金、钛合金同种和异种薄板材料搭接超声波焊接研究最新研究成果,概述了超声波金属焊接的工艺参数,并对未来的发展趋向进行展望。

一、超声波金属焊接工艺参数

超声波焊接接头的力学性能、宏观结构和微观结构变化主要取决于所采用的工艺参数,包括超声波频率、振幅、夹紧力、功率和能量。评估焊接质量的高低,则聚焦于抗拉强度、微观特征以及疲劳性能的考量。

(一)频率

超声波焊接机具备特定的中心频率,常见的有20 kHz和40 kHz等,这些频率主要由超声波换能器、变幅杆及焊头的机械共振特性所决定。超声波发生器需调整其输出频率,以确保与机械系统的共振频率相匹配,从而使焊头处于最佳谐振状态。每个组件均被设计为半波长谐振体。通常,超声波发生器及其机械系统的共振频率都设定在一个±0.5 kHz的谐振工作范围内,以保证焊接机在该范围内能稳定工作。在制造每个焊头时,我们会精确调整其谐振频率,确保与设计频率的误差小于0.1 kHz。

(二)振幅

振幅是接头质量的关键影响因素,它将机械能有效传递至焊接界面,通常在10至100 μm的范围内波动。在部分焊接设备中,振幅表现为因变量,与焊接时长或焊接机接收的能量密切相关;而在其它设备中,振幅则作为独立变量存在。得益于反馈控制系统的加入,振幅可通过调节供电来设定并调整阻抗,以满足焊接需求。焊接振动振幅的选择取决于材料确定的焊接条件。

(三)夹紧力

夹紧力是在超声波焊接过程中的一个关键参数,它的选择取决于所焊接的材料。最佳的夹紧力可通过调节焊接参数来实现。在该参数以下,接头将弱到不存在;在该参数之上,会发生焊接区变薄和超声焊极粘着的现象。

(四)功率和能量

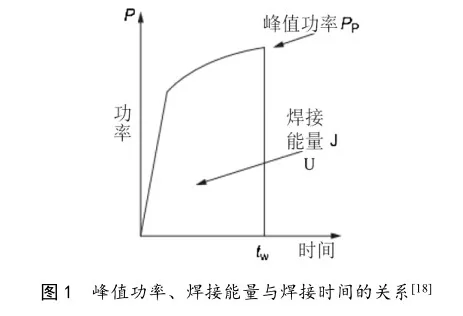

超声波焊接机可设为在时间或能量控制模式下运行,因此能量和时间可以互换。图1显示了焊接功率、能量和时间之间的关系。焊接能量可以通过功率曲线下的面积来量化,这三个参数并非孤立存在,而是相互影响的。当功率设定后,随着焊接过程的推进,系统达到预设的功率水平,与此同时,焊接能量和时间也将达到相应的特定值。若预先设定了焊接时间,焊接过程则会持续进行,直至累积达到预定水平的焊接能量。实际上,通电时间曲线可以多样化呈现,这取决于材料的种类、尺寸、表面状态、振幅与夹紧力的大小以及固定焊接机的特性[18]。

二、铝、镁、钛合金超声波焊接研究进展

(一)铝合金超声波焊接研究进展

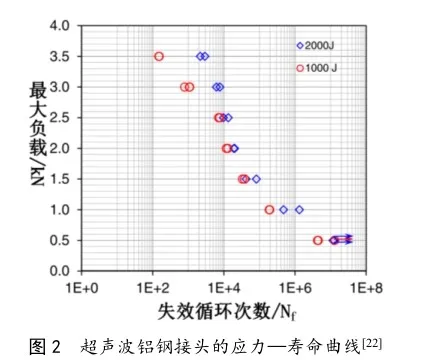

李玉龙等[21]建立了三维超声波焊接热结构耦合Ansys有限元模型,模拟了6061铝合金超声波金属焊接过程。结果表明,焊接过程中焊接区域最高温度模拟值与试验值误差在5%以内,温度最高处位于焊接区域中心位置,高温区随焊接时间的增大而增大;超声波金属焊接过程中,温度场主要受焊接压力及焊接时间的影响。MACWWAN等[22]研究了6111-T4铝合金和镀锌高强度低合金钢的超声焊接。研究表明,焊接中由于快速升温和高应变速率,Zn和Al的快速相互扩散导致形成Al-Zn共析/共晶界面层。在较高的焊接能量条件下,该扩散层的一部分被挤出熔核边缘,产生额外的钎焊效果。在2000 J下焊接的样品比在1000 J焊接能量下焊接的样品具有更长的疲劳寿命,如图2所示。HADDADI等[23]研究了大功率超声焊接过程中6111-T4铝板的晶粒结构、织构和力学性能演变。研究表明,在温度升高至440 °C的焊区内引起大量变形。在0.1秒内,于平坦焊接界面中,可以观察到超细晶粒的形成。随焊接时间的增加,焊接界面会发生位移,伴随“褶皱”或“波峰”现象的出现,同时还会形成剪切带。当完全穿透工件时,焊接界面逐渐从平坦变为正弦波状,最终变为盘旋的波形,在0.4 s后其波长约为1 mm。NI等[24]研究了2219铝颗粒夹层对铝镍异种超声波焊接性能的影响。研究表明,夹层有利于提高焊接界面的温度,提高可焊性,从而成功地获得了良好的铝镍连接。同时,在焊接界面中产生了界面扩散层,并在断裂表面观察到大量的焊接区。夹层可提高最大拉伸剪切载荷,同时缩短焊接时间。

SHIN等[25]研究了A5052-H32合金板超声点焊的参数。研究表明,剪切和拉出的混合断裂模式表现出较高的搭接剪切破坏载荷,而单独剪切和拉出是较低的搭接剪切破坏载荷下的明显断裂模式,需要较短的焊接时间来提高振动幅度,以产生足够的温度并防止过度焊接。PENG等[26]研究了6022-T43铝合金超声点焊的组织和力学性能:焊接能量的影响。研究发现,由于发生动态结晶,沿焊接线观察到超细项链状等轴晶粒结构,在较低的焊接能量水平下晶粒尺寸较小。接头的拉伸搭接剪切强度,破坏能量和临界应力强度首先增加,达到最大值,然后,随着焊接能量的增加而减小。MIRZA等[27]研究了5754铝合金超声点焊接头的组织和疲劳性能。研究表明,在较低能量输入下,拉伸断裂发生在铝/铝界面,而在较高能量输入下发生在熔核区的边缘。疲劳断裂模式从横向贯穿厚度裂纹扩展到界面破坏过渡的最大循环应力随着能量输入的增加而增加。STAAB等[28]提出了一种方法用于评估铝和纤维增强热塑性塑料超声焊接单搭接头在搭接区的剪切强度分布。研究表明,强度在连接区上分布不均匀,并且由粘合和内聚部分组成。为进行评估,开发了两种程序将连接区细分为多个部分并分别进行研究。随后用数学运算确定接合区域中的局部强度分布,可识别和分配不同的绑定机制。

(二)镁合金超声波焊接研究进展

PATEL等[29]研究了超声AZ31B-H24镁合金点焊接头疲劳寿命估算。研究表明,超声焊接与其他焊接工艺相比,具有更长的疲劳寿命。疲劳破坏模式根据焊接能量的不同,从界面破坏变为沿厚度方向的横向裂纹扩展,循环载荷水平降低。采用纽曼和道林开发的点焊搭接接头的寿命预测模型来估算超声波镁合金接头的疲劳寿命。MACWAN等[30]采用超声波点焊在不同的焊接能量水平下连接含稀土的ZEK100 Mg合金。研究表明,在熔核区发生了动态再结晶。随着界面温度和应变速率的增加,晶粒尺寸增加,显微硬度降低,焊接能量增加。晶粒尺寸与Zener-Hollomon参数之间的关系建立了显微硬度与晶粒尺寸之间的Petch类型关系。

同时,MACWAN等[31]研究了超声点焊ZEK100-A15754异种接头连接的可行性,并评估界面微观结构,拉伸搭接剪切强度和疲劳寿命。研究表明,接头拉剪强度先增加,达到峰值,然后随焊接能量的增加而降低,如图3所示。接头的最佳平均强度接近ZEK100-ZEK100同种接头的78%,A15754-A15754同种接头的55%。S-N曲线的双线性行为与破坏特征的变化非常吻合。在较高循环载荷下,界面破坏占主导,而在较低的循环载荷水平下,在熔核边缘形成了贯穿厚度裂纹。HIGASHI等[32]评估了具有长周期堆积有序(LPSO)结构相的Mg-Zn-Y合金的显微组织形成机理和可焊性,并首次将超声点焊技术应用于焊接。研究表明接头的微观结构演变取决于焊嘴在平坦和倾斜区的宏观形状。在焊接界面周围产生了带有细晶粒的带。在斜坡区,产生了新的波浪带,并揭示了在整个带中都发生了塑性流动。在平坦区的带外,Zn和Y在Mg基体的晶界偏析。此外,在产生新的带的焊接条件下获得最大焊接强度,并且发现在倾斜区中塑性流动的增强有助于焊接强度的增加。

(三)钛合金超声波焊接研究进展

赵德望等[33]研究了焊接参数对超声波镁钛异质焊接接头力学性能及耐疲劳性能的影响。研究表明,焊接压力是最显著影响因素,其次是焊接时间和焊接振幅。另外,焊接时间与焊接振幅之间的交互作用对性能也有显著的影响。接头在不同的循环次数下失效模式不同。当接头达到高强度连接时,过高的焊接参数会导致厚度降低,从而降低焊件的耐疲劳性能,其中焊接压力影响最为显著。赵玉津等[34]通过设计交互正交试验,以接头的拉伸载荷和信噪比为评价指标,对铝/钛异种金属超声波焊接参数进行优化。结果表明,焊接能量>振幅>压力,对拉伸载荷的贡献率分别为86%、8%和4%,获最大拉伸载荷的工艺参数组合为能量950 J、振幅75 mm、压力0.552 MPa(A3B2C2),获得最稳拉伸载荷工艺参数组合为能量900 J、振幅70 mm、压力0.621 MPa(A1B1C3)。

朱政强等[35]通过扫描电镜观察和撕裂试验,对Ti6Al4V钛合金在不同超声波焊接工艺参数下的接头的横断面形貌及其力学性能进行了分析。结果表明,随焊接时间的增长,接头横断面的削减程度增大,焊接时间是焊件质量的决定性因素。在1144.53 N的静压力下,Ti6Al4V钛合金的最佳焊接时间为125 ms,其界面结合强度最高。

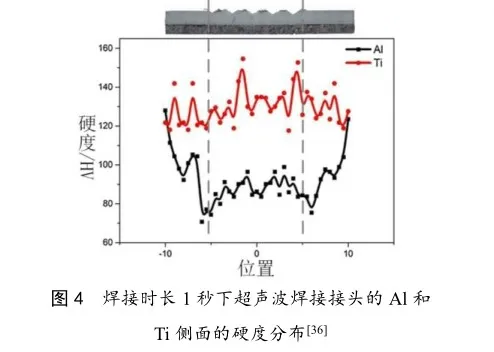

ZHOU等[36]研究了焊接时间对AA6061铝合金和纯钛薄板超声点焊组织和抗拉强度的影响。研究表明,在接头界面上没有发现金属间化合物。随着焊接时间的增加,接头的峰值载荷首先随着结合面积的扩大而增大,然后由于Al侧的疲劳裂纹而减小。峰值温度随着焊接时间的增加而增加。在焊接区,铝合金通过焊接能量软化,而纯钛的硬度没有明显变化,如图4所示。ZHANG等[37]研究了6111铝和Ti6Al4V钛异型超声波焊接过程中合金元素的界面偏析。研究表明,在铝/钛界面处发现了硅、镁和氧的富集,但其他合金元素如铜和钒并未分离。在非常短的焊接时间(1.4 s)内,在Al / Ti界面处发现了4%的Si。偏析的Si分布与O和Mg的分布成反比。Al / Ti界面上的残留氧化物和偏析的Si可能会成为 Al3Ti成核和生长的障碍。Ti和Si之间强烈的化学吸引力可能是Si偏向Al / Ti界面的驱动力。Al / Ti焊缝界面处存在不连续的氧化物可能会降低焊缝的机械性能。

LIN等[38]研究了超低碳钢与纯钛超声焊接时的微观组织。研究表明,焊接过程中温度若超过600 ℃,结合强度会显著提升并可能引起金属断裂。对界面、断裂面、成分及晶体结构的分析揭示,Ti元素从α相(六方密堆积结构)向β相(体心立方结构)的转变,在高温下增强了材料的可变形性,有助于消除键合界面附近的间隙,进而促进焊接质量的提升。WANG等[39]研究了具有或不具有纯Al夹层的Al5754-O和Ti-6Al-4V合金之间的固态超声点焊异种接头的组织、硬度和拉伸性能。在界面处微观结构呈现出显著差异,含有Al夹层的接头两侧比无夹层接头出现了更为明显的粘附现象。此外,异种接头的硬度分布呈现出不对称性,硬度值自Al侧向Ti侧逐渐递增。ZHAO等[40]研究了镁钛异种金属的超声波焊接:通过实验和有限元方法对焊接过程进行热力学分析的研究。焊接时间为0.5秒时,镁合金焊点中心部分熔化形成液相。有限元分析显示,镁钛超声焊接界面的摩擦系数平均约为0.28。此时,界面最高温度可超过600 ℃,达到镁合金的熔点。塑性变形自0.35秒起在界面中心的镁侧发生。

三、展望

[21] 李玉龙,刘达繁,茶映鹏.6061铝合金超声波点焊温度场数值模拟及试验[J].焊接学报,2017(4):13-16+129.

[22] MACWANN A, KUMAR A, CHEN D L. Ultrasonic spot welded 6111-T4 aluminum alloy to galvanized high-strength low-alloy steel: Microstructure and mechanical properties[J]. Materials Design, 2017,113:284-296.

[23] HADDADI F, TSIVOULAS D. Grain Structure, Texture and Mechanical Property Evolution of Automotive Aluminium Sheet during High Power Ultrasonic Welding[J]. Materials Characterization, 2016,118:340-351.

[24] NI Z L, YE F X. Weldability and mechanical properties of ultrasonic welded aluminum to nickel joints[J]. Materials Letters, 2016,185:204-207.

[25] SHIN H S, DE LEON M. Parametric study in similar ultrasonic spot welding of A5052-H32 alloy sheets[J]. Journal of Materials Processing Technology, 2015,224:222-232.

[26] PENG H, CHEN D L, JIANG X Q. Microstructure and Mechanical Properties of an Ultrasonic Spot Welded Aluminum Alloy: The Effect of Welding Energy[J]. Materials, 2017,10(5):449.

[27] MIRZA F A, MACWAN A, BHOLE S D, et al. Microstructure and Fatigue Properties of Ultrasonic Spot Welded Joints of Aluminum 5754 Alloy[J]. JOM, 2016,68(5):1465-1475.

[28] STAAB F, LIESEGANG M, BALLE F. Local shear strength distribution of ultrasonically welded hybrid Aluminium to CFRP joints[J]. Composite Structures, 2020:112481(1-7).

[29] PATEL V K, BHOLE S D, CHEN D L. Fatigue life estimation of ultrasonic spot welded Mg alloy joints[J]. Materials Design, 2014,62:124-132.

[30] MACWAN A, CHEN D L. Ultrasonic Spot Welding of a Rare-Earth Containing ZEK100 Magnesium Alloy: Effect of Welding Energy[J]. Metallurgical and Materials Transactions A, 2016,47A(4):1-12.

[31] MACWAN A, CHEN D L. Ultrasonic spot welding of rare-earth containing ZEK100 magnesium alloy to 5754 aluminum alloy[J]. Materials Science Engineering A, 2016,666:139-148.

[32] HIGASHI Y, IWAMOTO C, KAWAMURA Y. Microstructure evolution and mechanical properties of extruded Mg96Zn2Y2 alloy joints with ultrasonic spot welding[J]. Materials Science Engineering A, 2016,651:925-934.

[33] 赵德望,任大鑫,赵坤民,等.工艺参数对镁钛异质金属超声波点焊接头拉伸性能及疲劳性能的影响[J].机械工程学报,2017(24):118-125.

[34] 赵玉津,张慧敏,罗震,等.铝/钛超声波金属焊接参数的工艺优化[J].天津大学学报(自然科学与工程技术版),2017(5):540-544.

[35] 朱政强,吴宗辉,王倩.钛合金Ti6Al4V超声波焊接研究[J].热加工工艺,2011(11):115-117.

[36] ZHOU L, MIN J, HE W X, et al. Effect of welding time on microstructure and mechanical properties of Al-Ti ultrasonic spot welds[J]. Journal of Manufacturing Processes, 2018,33:64-73.

[37] ZHANG C, ROBSON J D, HAIGH S J, et al. Interfacial Segregation of Alloying Elements During Dissimilar Ultrasonic Welding of AA6111 Aluminum and Ti6Al4V Titanium[J]. Metallurgical and Materials Transactions A, 2019,50(11):5143-5152.

[38] LIN J, NAMBU S, KOSEKI T. Interfacial phenomena during ultrasonic welding of ultra-low-carbon steel and pure Ti[J]. Scripta Materialia, 2019,178:218-222.

[39] WANG S Q, PATEL K, BHOLE S D, et al. Microstructure and mechanical properties of ultrasonic spot welded Al/Ti alloy joints[J]. Materials and Design, 2015,78:33-41.

[40] ZHAO D, REN D X, ZHAO K M, et al. Ultrasonic Welding of Magnesium-Titanium Dissimilar Metals: A Study on Thermo-Mechanical Analyses of Welding Process by Experimentation and Finite Element Method[J]. Chinese Journal of Mechanical Engineering, 2019,32(1):97(1-11).

Research Progress in Ultrasonic Welding of Light Alloys

XIAO Gang1, ZHAO Lun2, Zeshan Abbas2, SU Jian-xiong2

(1. Department of State-Owned Assets Management, Shenzhen Polytechnic University; 2. Institute of Ultrasonic Technology, Shenzhen Polytechnic University, Shenzhen, Guangdong 518055, China)

Abstract: Light alloy materials are widely used in automotive manufacturing, aerospace and other important industrial fields due to their excellent mechanical properties. As a reliable solid connection technology, ultrasonic metal welding shows unique advantages and broad prospects in high-strength connection of light alloy sheet materials. This paper systematically introduces the process parameters of ultrasonic welding technology and summarizes the latest research progress in finite element model construction, mechanical property analysis, microstructure characteristics, and fatigue performance testing in the field of aluminum alloys, magnesium alloys, and titanium alloys. The future exploration directions that need strengthening and breakthroughs in this technology are also envisioned.

Key words: ultrasonic welding; light alloys; process parameters; mechanical properties

(责任编辑:罗欢)