空空导弹上舰制动冲脱安全性评估方法研究

2024-11-19周光巍王海波陈庆慈周亚鸽

摘 要: 空空导弹的火工及动力部件在制动冲脱条件下的安全性, 是制约空空导弹上舰的关键因素之一, 而实际应用上还没有能定量评估制动冲脱条件下弹药安全性的方法。 本文基于FLL点火判据, 依托大样本的标准件试验以及小样本的整机制动冲脱试验, 建立了制动冲脱弹药安全性评估方法, 解决了无法定量评估制动冲脱弹药安全性的技术难题, 并结合制动冲脱试验数据, 提供了评估计算实例, 评估计算结果与实际试验结果较吻合。

关键词: 空空导弹; 制动冲脱; 安全性评估

中图分类号: TJ760

文献标识码: A

文章编号: 1673-5048(2024)05-0128-05

DOI: 10.12132/ISSN.1673-5048.2024.0008

0 引 言

航空母舰等高价值海上作战平台对上舰航空弹药安全性的要求越来越严苛[1-2], 当航空弹药随舰载机着舰意外制动冲脱时, 要求保证弹药不燃不爆。 空空导弹的火工及动力部件在制动冲脱条件下的稳定性问题, 是空空导弹上舰安全性的关键因素之一, 制动冲脱条件下如何较准确地定量评估弹药的安全性具有较大应用意义。

制动冲脱条件下导弹的分离速度约为67 m/s, 导弹在该速度条件下与垂直钢板撞击过程中, 涉及高动态热-力-化耦合作用下弹药非冲击点火与反应演化机理等基础性问题。 为建立该物理化学模型, 需要建立比较准确的弹药动态损伤本构模型[3-8]; 另外, 非冲击点火引发炸药点火的主导机制不再是冲击波压缩, 而是剪切和摩擦机制, 需要建立合适的弹药点火机制模型[9-11]。 由于该问题的复杂性, 理论上给出非冲击点火的判据来指导实际应用存在较大困难。

本文基于非冲击点火判据, 建立了一套制动冲脱条件下弹药安全性评估的方法。

1 制动冲脱试验条件和安全性评估对象

制动冲脱试验是模拟舰载机在降落制动时外挂弹药由于惯性意外冲脱挂架, 与舰面甲板及舰岛发生高速撞击的过程。 因此, 制动冲脱试验的条件与舰载机着舰降落的姿态、 速度以及航空母舰的甲板状态等均有关。

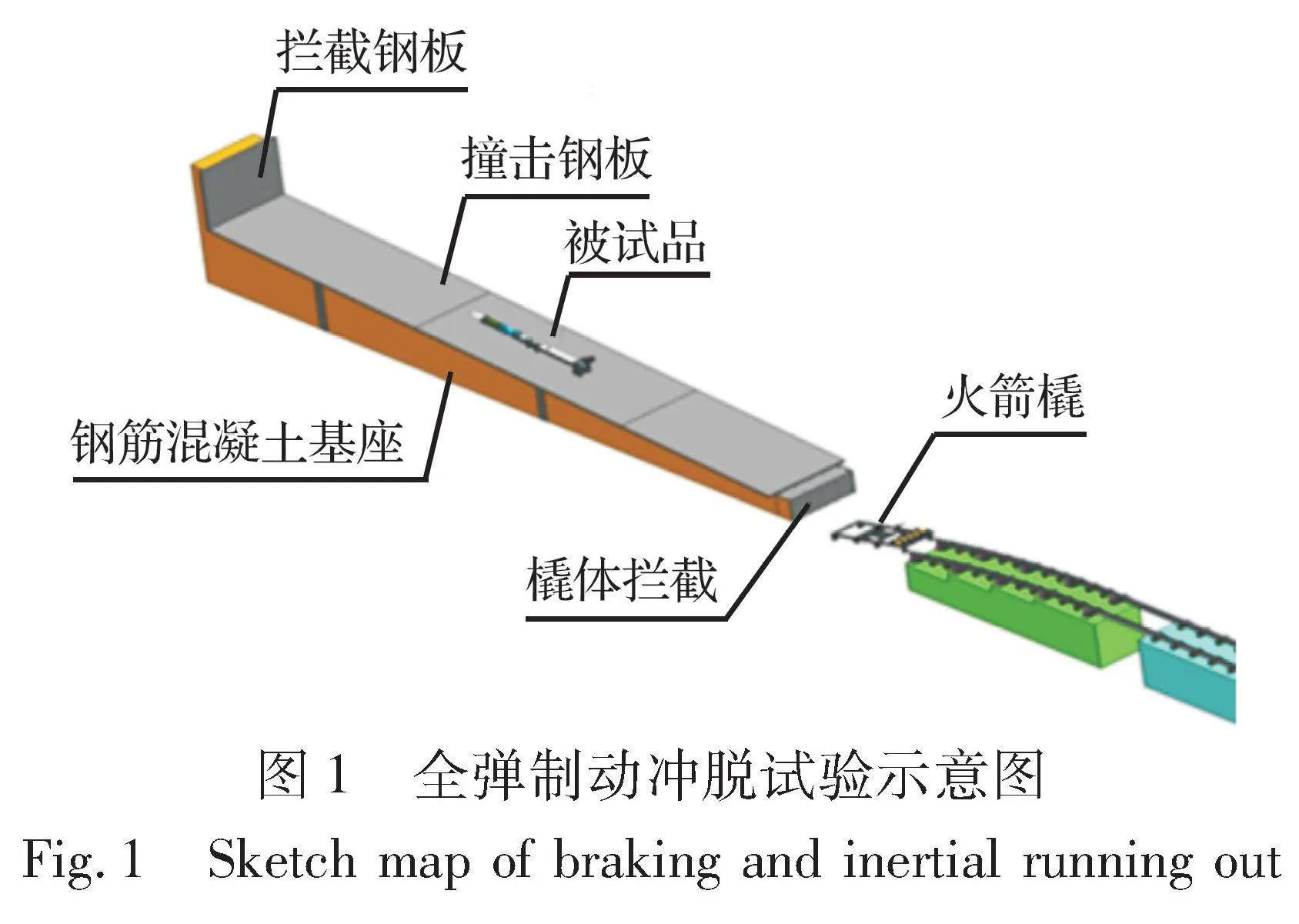

全弹制动冲脱试验时, 一般将火箭橇作为试验件和相关测试装置的载体, 火箭橇沿地面滑轨以一定的速度滑行, 达到规定速度后采用爆炸螺栓分离火箭橇和试验弹, 使试验件按规定的条件撞击钢板, 模拟舰载机在航空母舰等平台上着舰过程中弹药意外冲脱的工况, 考核弹药从舰载机意外冲脱后与甲板及设施设备撞击后的安全性。 全弹制动冲脱试验示意图如图1所示。

全弹制动冲脱试验条件如下:

(1) 试验件的安装方式应不影响弹橇分离, 且安装后试验件的最低点距水平钢板的垂直距离应为1.5 m;

(2) 试验件在火箭橇上的安装角度为10°~15°;

(3) 弹橇分离速度为240 km/h±10 km/h(66.7m/s±2.7 m/s);

收稿日期: 2024-01-15

*作者简介: 周光巍(1984-), 男, 河南商丘人, 硕士, 高级工程师。

(4) 试验件在与水平钢板撞击点后方12~18 m处, 还应撞击在垂直钢板上。

试验件安装示意图如图2所示。

航空兵器 2024年第31卷第5期

周光巍, 等: 空空导弹上舰制动冲脱安全性评估方法研究

对于空空导弹而言, 影响制动冲脱安全性的弹药主要有火工部件和动力部件。 按照图1所示开展制动冲脱试验时, 由于在导弹结构布局上, 火工部件位于导弹中部, 动力部件位于导弹后部, 根据理论分析以及整机制动冲脱摸底试验来看, 制动冲脱过程中不会挤压到动力部件, 受影响最大的是火工部件, 火工部件是影响制动冲脱弹药安全性的最薄弱环节。 所以, 本文以火工部件作为安全评估对象。

2 弹药上舰制动冲脱安全性要求

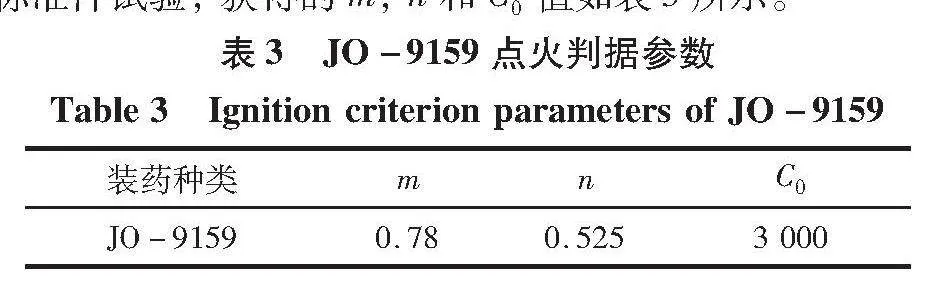

机载弹药是舰载机主要作战武器, 在航空母舰上各种正常或异常环境作用下安全使用, 不但是影响航空母舰安全的重要因素, 而且是影响航母作战能力的关键。 美国航空母舰就曾因机载弹药造成多次重大安全事故。 例如, 1953年, 美国战机在航空母舰上降落时导弹意外冲脱爆炸, 造成多人死亡; 1967年, “福莱斯特”号上的F-4“鬼怪式”战斗机意外发射1枚“阻尼”火箭弹, 造成134人死亡; 1981年, 一架EA-6B“徘徊者”电子战飞机在“尼米兹”号航空母舰着舰时与3架F-14“雄猫”战斗机相撞, 造成14人死亡, 多架飞机受损[12]。 美国海军在经历了一系列重大的弹药安全事故后, 为降低灾难事故发生的概率, 提出了钝感弹药的概念, 通过弹药的钝感设计, 降低弹药在热、 机械、 冲击波等意外刺激下的反应等级。 其中MIL-STD-2105D[13]《非核弹药危险性评估试验》、 STANAG 4439[14]《不敏感弹药评估和政策介绍》给出了快速烤燃、 慢速烤燃、 子弹撞击、 破片撞击、 射流撞击、 殉爆等6项不敏感弹药反应等级要求, 如表1所示。

舰载机在降落制动过程中, 其外挂的各类弹药在惯性力作用下具有冲脱挂架的运动趋势。 在极端情况下, 外挂弹药由于惯性会冲脱挂钩, 可能与舰上甲板和舰岛发生高速撞击。 为保证航空母舰安全性, 要求弹药制动冲脱后不得发生燃烧及以上等级的反应。 这对上舰弹药的安全性设计和评估提出更高要求。

3 制动冲脱安全性评估方法

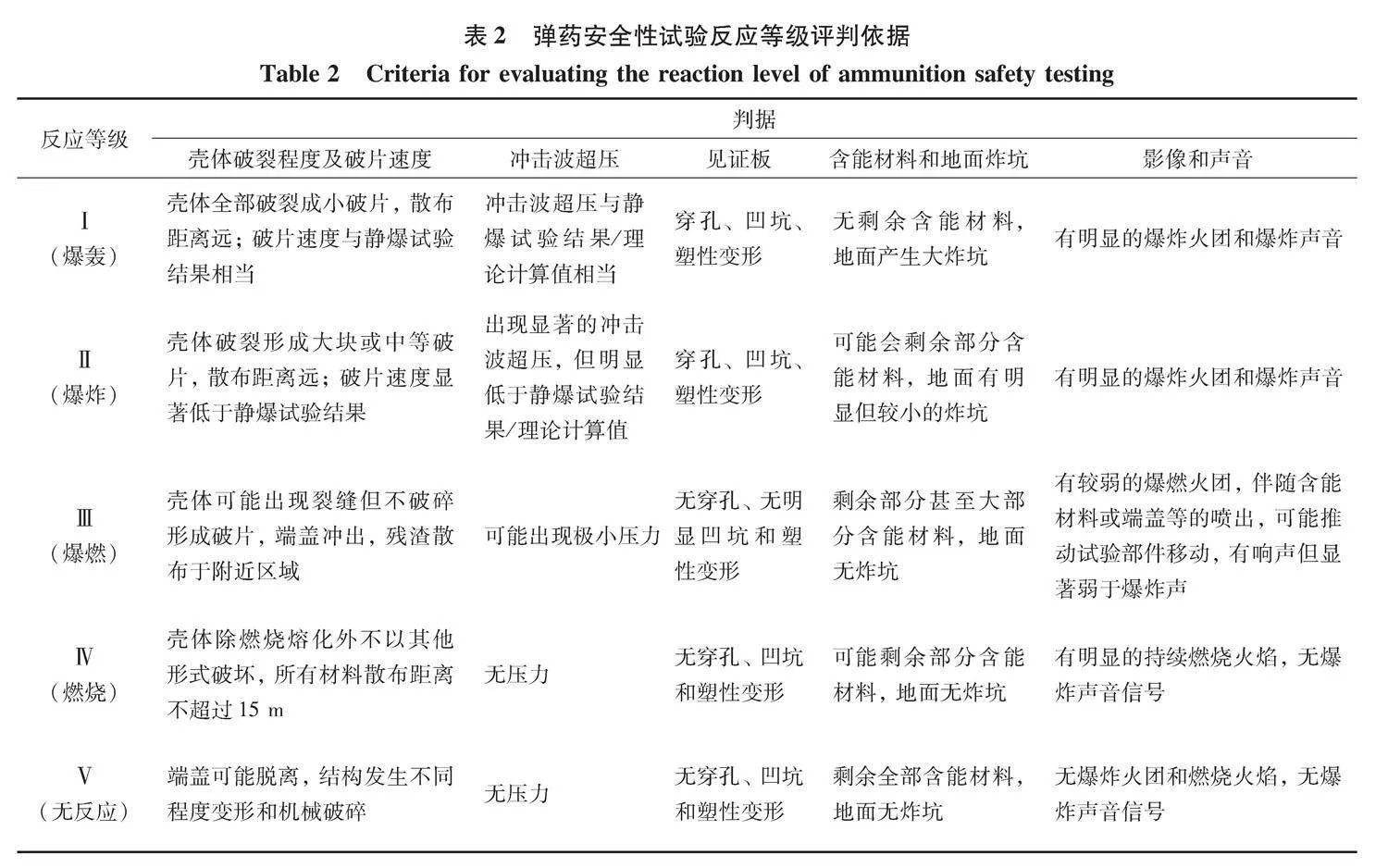

对弹药制动冲脱安全性的评估主要基于制动冲脱试验结果, 一般是通过其在试验后的反应情况、 残余物大小、 抛射位置以及含能材料的消耗情况等来判断弹药的反应等级。 国内将弹药安全性反应等级分为爆轰、 爆炸、 爆燃、 燃烧、 无反应等五种, 各反应等级对应的判据如表2所示。 被试弹药反应等级判定方法如图3所示[15]。

该方法只能用于制动冲脱试验后的安全评估, 不能指导制动冲脱试验前安全性设计以及试验结果预估。 另外, 制动冲脱试验过程涉及非冲击点火问题, 目前还不能准确建立弹药动态损伤本构模型和非冲击点火机制模型, 理论上还不能给出制动冲脱安全性评估结果。

综合点火判据建立制动冲脱安全性评估方法, 可以用于制动冲脱试验前的安全性设计以及试验结果预估。

3.1 非冲击点火判据

国内外对非冲击点火的判据进行了研究。 其中, 文献[16]给出的点火预测模型[16]如下:

C=σ0.66Aγ1.27t0.27(1)

式中: C为反映装药响应严酷程度的综合特征参量; σA为弹药应力; γ为剪切应力; t为点火时间。

为便于安全评估, 文献[17]基于炸药晶体的点火热流理论提出适用于局部撞击的FLL点火判据:

C=σnA·v·tm(2)

式中: C, m, n均为无量纲参数; σA为弹药应力; v为撞击速度; t为点火时间或加载脉宽。

由式(2)可知, 局部撞击条件下弹药的点火, 不仅与装药受到的应力、 加载脉宽相关, 还与相对撞击速度有关。 对于特定弹药, 固定点火参数C时, 同一应力条件下, 撞击速度越高, 所需点火时间越短; 同一脉宽条件下, 应力越低, 所需点火的撞击速度越高; 同一撞击速度条件下, 应力越大, 所需点火时间越短。 其他点火参数不变的情况下, C值越低, 越容易发生点火, 安全性越差; C值越高, 安全性越好, 越不容易点火。

3.2 基于FLL点火判据制动冲脱安全性评估方法

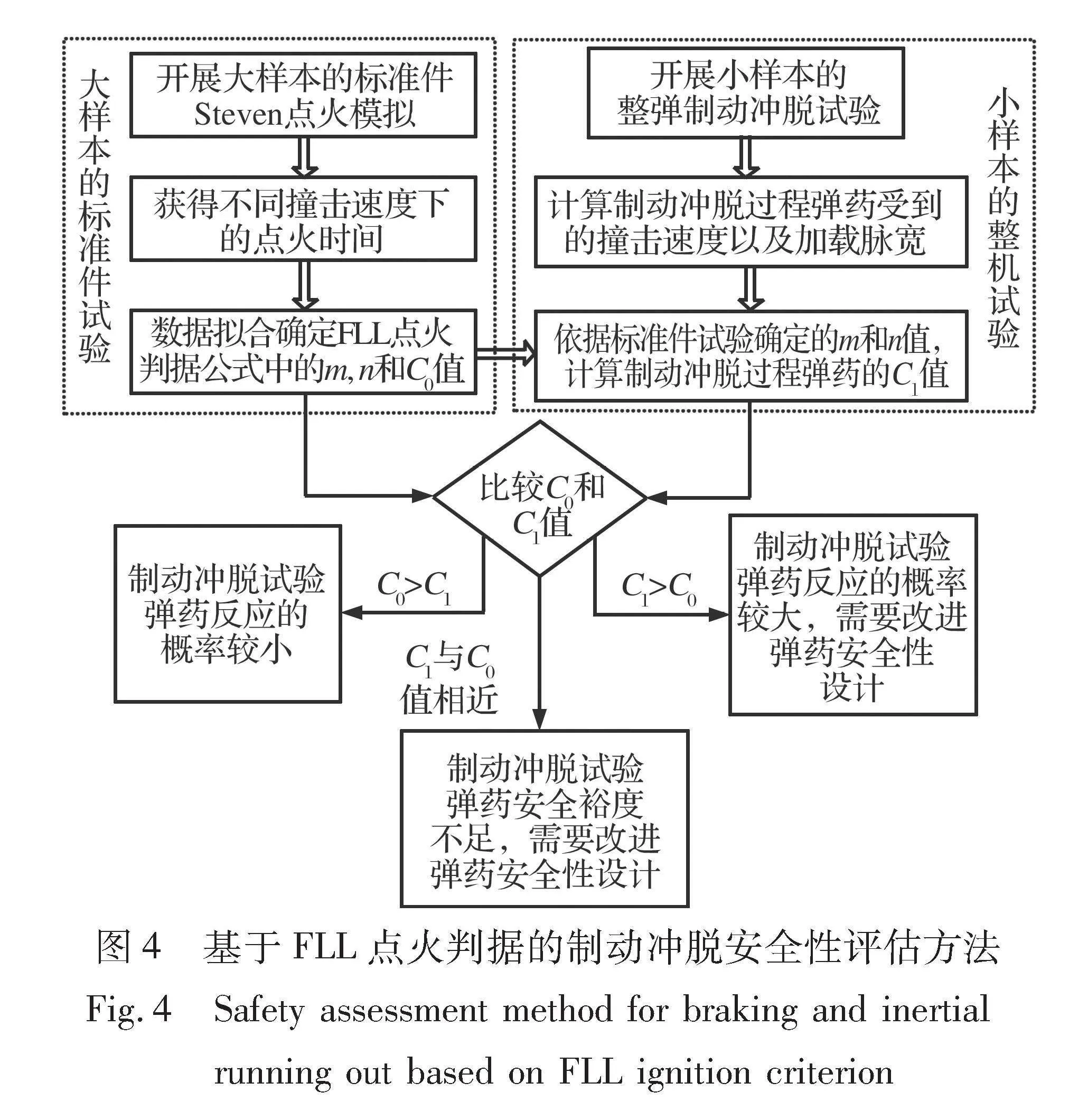

本文基于FLL点火判据, 综合考虑大样本的标准件试验以及小样本的整机制动冲脱试验, 建立了制动冲脱弹药安全评估方法, 如图4所示。

该制动冲脱安全性评估方法只能用于评估试验产品是否发生反应, 不能确定试验产品发生反应的等级。

但制动冲脱试验通过标准是产品不发生反应, 发生燃烧及以上等级的反应均为不通过, 对于反应等级的关注度不高, 该评估方法可以制动冲脱安全性评估。

3.2.1 大样本的标准件试验

通过开展Steven标准件试验, 可以获得不同撞击速度下的点火时间, 数值拟合确定m, n和C0 值。 其中, 标准试验样件要能反映整机试验中弹药的约束条件和载荷类型。

需要说明的是, σA不是试验过程中标准件受到的平均应力, 而是引发点火的炸药颗粒局部真实应力; 而测量局域化区域的真实应力σA值比较困难, 但是弹药晶体颗粒所受的局部真实应力也不会无限升高, 对于强约束试验条件, 可以用HMX晶体的破坏强度σ0来代替, 其中σ0=300 MPa[17]。

running out based on FLL ignition criterion

3.2.2 小样本的整机制动冲脱试验

通过开展小样本的整机制动冲脱试验, 来获取制动冲脱试验过程中火工部件受到的撞击速度以及加载脉宽。

样本整机制动冲脱试验过程如图1所示。 如果将制动冲脱条件下导弹的分离速度作为火工部件的撞击速度较严酷, 因为导弹是一个细长体, 导弹与垂直钢板撞击过程中, 火工部件前部的电子舱是一个缓冲体, 对火工部件的冲击起到一定缓冲作用。 所以, 将导弹制动冲脱过程的平均速度作为火工部件的撞击速度较为合适。 火工部件的撞击速度v1的计算公式如下:

v1=h1/t1(3)

式中: h1为试验过程中弹体的挤压长度; t1为火工部件反应前的挤压时间。

火工部件加载脉宽t2的计算公式如下[14]:

t2=h2/v1(4)

式中: h2为火工部件压缩长度; v1为火工部件撞击速度。

3.2.3 安全性评估

获得火工部件的撞击速度以及加载脉宽后, 结合标准件试验确定的m和n值, 就可以根据FLL点火判据式(2), 计算制动冲脱试验过程中火工部件的C1值。

综合比较C0和C1值的大小, 对制动冲脱试验过程中火工部件的安全性进行评估。 当C1> C0时, 表明制动冲脱试验弹药反应的概率较大, 需要改进火工部件安全性设计; 当C0> C1时, 表明制动冲脱试验火工部件反应的概率较小; 当C1与C0值相近时, 表明制动冲脱试验火工部件安全裕度不足, 也需要改进火工部件安全性设计。

4 制动冲脱安全性评估计算实例

4.1 大样本的标准件试验参数计算

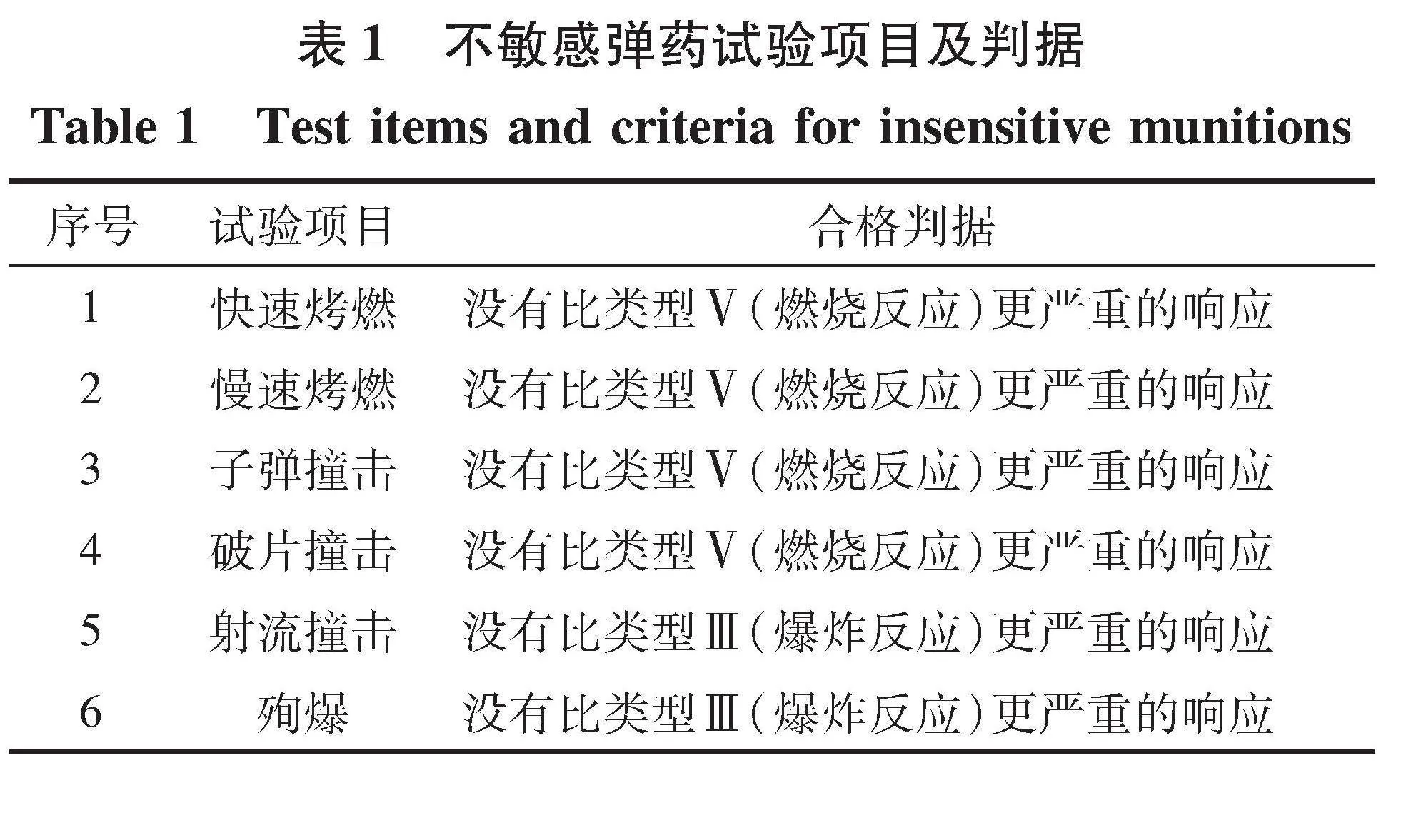

文献[17]对JO-9159炸药开展了大样本的Steven标准件试验, 获得的m, n和C0值如表3所示。

样本火工部件的装药类型为JO-11, 其主要成分以及装药工艺与JO-9159相似, 安全性能相当。 本文采用JO-9159炸药的点火判据参数来对JO-11炸药进行安全性评估。

4.2 小样本的整机制动冲脱试验参数计算

针对JO-11火工部件分别开展了整机带模拟火工部件和真实火工部件的制动冲脱试验, 其中真实状态的火工部件发生了爆炸反应。

通过测量3次整机带模拟火工部件试验后的残骸, 弹体挤压长度数据具有较大一致性, 均为0.8 m左右; 火工部件压缩长度为20~30 mm, 本文评估计算使用平均值25 mm。 依据高速录像数据, 获得整机带真实火工部件制动冲脱试验过程中, 火工部件反应前的挤压时间为18 ms。

综上, 弹体挤压长度、 火工部件压缩长度、 火工部件反应前的挤压时间如表4所示。

根据式(3), 计算得到火工部件的撞击平均速度v1=44 m/s, 而引信制动降落冲脱试验标准[18-19]中规定的速度大小为45.7 m/s, 二者速度大小基本一致。

根据式(4), 计算得到火工部件加载脉宽t2=0.57 ms。

4.3 综合计算评估

综合JO-11火工部件的撞击速度、 加载脉宽以及m和n, 根据FLL点火判据式(2)计算得到JO-11火工部件制动冲脱过程的C1值为3 660。

由于C1值大于C0, JO-11火工部件开展制动冲脱试验发生反应的概率较大; 而带真实JO-11火工部件的制动冲脱试验也发生了爆炸反应, 与文中的评估结果一致。

JO-11火工部件开展制动冲脱试验发生反应后, 火工部件主装药换成GO-2, 理论上该装药的抗冲击和变形能力是JO-11火工部件的1.5倍, 其点火判据的C值为4 500左右, 该值远大于火工部件制动冲脱过程的C1值, GO-2火工部件制动冲脱试验反应的概率较小; 而带真实GO-2火工部件的制动冲脱试验未发生反应, 与文中的评估结果一致。

5 结 论

本文基于FLL点火判据, 依托大样本的标准件试验以及小样本的整机制动冲脱试验, 建立了制动冲脱弹药安全性评估方法。 该评估方法操作简单, 解决了无法定量评估制动冲脱弹药安全性的技术难题。 本文结合制动冲脱试验数据, 提供了评估计算实例, 从评估结果来看, 该评估方法与实际试验结果较吻合。 为进一步提高制动冲脱弹药安全性评估的准确性, 下一步可以考虑基于数理统计的方法来覆盖试验实施的分散性和装药点火的不确定性, 给出一定置信度条件下的定量评估结果。

参考文献:

[1] 李斌, 强艳辉, 徐琰珂. 空空导弹与航空母舰和舰载机适配性研究[J]. 航空兵器, 2023, 30(3): 122-128.

Li Bin, Qiang Yanhui, Xu Yanke. Research on Suitability of Air-to-Air Missile with Carrier and Aircraft[J]. Aero Weaponry, 2023, 30(3): 122-128.(in Chinese)

[2] 樊来恩, 李乐怡. 空空导弹上舰维修体制探讨与研究[J]. 航空兵器, 2017(4): 3-7.

Fan Laien, Li Leyi. Research and Discussion of the Maintenance for Air-to-Air Missile on the Aircraft Carriers[J]. Aero Weaponry, 2017(4): 3-7.(in Chinese)

[3] 罗景润. PBX的损伤、 断裂及本构关系研究[D]. 绵阳: 中国工程物理研究院, 2001.

Luo Jingrun. Study on Damage, Fracture and Constitutive Relation of PBX[D].Mianyang: China Academy of Engineering Physics, 2001. (in Chinese)

[4] 吴会民, 卢芳云. 一种高聚物粘结炸药和B炸药的本构关系研究[J]. 高压物理学报, 2005, 19(2): 139-144.

Wu Huimin, Lu Fangyun. Research on Constitutive Relation of a Polymer Bonded Explosive and Pressed Comp.B[J]. Chinese Journal of High Pressure Physics, 2005, 19(2): 139-144.(in Chinese)

[5] 陈荣, 卢芳云, 林玉亮, 等. 一种含铝炸药压缩力学性能和本构关系研究[J]. 含能材料, 2007, 15(5): 460-463.

Chen Rong, Lu Fangyun, Lin Yuliang, et al. Mechanical Behavior and Constitutive Model of Pressed Aluminized Explosive[J]. Chinese Journal of Energetic Materials, 2007, 15(5): 460-463.(in Chinese)

[6] 肖有才. PBX炸药的动态力学性能及冲击损伤行为研究[D]. 哈尔滨: 哈尔滨工业大学, 2016.

Xiao Youcai. Study of Dynamic Mechanical Property and Impact Damage Behavior of PBX[D]. Harbin: Harbin Institute of Technology, 2016. (in Chinese)

[7] Xiao Y C, Sun Y, Zhen Y B, et al. Characterization, Modeling and Simulation of the Impact Damage for Polymer Bonded Explosives[J]. International Journal of Impact Engineering, 2017, 103: 149-158.

[8] Wang J C, Luo J R. Predicting the Effective Elastic Properties of Polymer Bonded Explosives Based on Micromechanical Methods[J]. Journal of Energetic Materials, 2018, 36(2): 211-222.

[9] 吴艳青, 黄风雷, 艾德友. HMX颗粒炸药低速撞击点火实验研究[J]. 爆炸与冲击, 2011, 31(6): 592-599.

Wu Yanqing, Huang Fenglei, Ai Deyou. Experimental Study on Low-Velocity Impact Ignition for HMX Granular Explosives[J]. Explosion and Shock Waves, 2011, 31(6): 592-599.(in Chinese)

[10] 杨洁, 尚海林, 李克武, 等. 落锤撞击下非均匀炸药点火特性实验研究[J]. 高压物理学报, 2017, 31(6): 820-824.

Yang Jie, Shang Hailin, Li Kewu, et al. Experimental Research on Ignition and Burning of Heterogeneous Explosives under Drop-Weight Impact[J]. Chinese Journal of High Pressure Physics, 2017, 31(6): 820-824.(in Chinese)

[11] 张钊, 吴艳青. 糖颗粒对HMX和RDX两种单质炸药非冲击点火的影响[J]. 含能材料, 2019, 27(10): 805-811.

Zhang Zhao, Wu Yanqing. Effect of Sugar Particles on Non-Shock Ignition of Two Kinds of Single Compounds HMX and RDX[J]. Chinese Journal of Energetic Materials, 2019, 27(10): 805-811.(in Chinese)

[12] 刘鹏翔, 王兵. 美国航母火灾历史及启示[J]. 舰船科学技术, 2010, 32(9): 133-139.

Liu Pengxiang, Wang Bing. History of US Aircraft Carriers Fires and Its Revelation[J]. Ship Science and Technology, 2010, 32(9): 133-139.(in Chinese)

[13] Hazard Assessment Tests for Non-Nuclear Munitions: MIL-STD-2105D[S]. 2011.

[14] Policy for Introduction, Assessment and Testing for Insensitive Munitions: STANAG 4439[S]. 2009.

[15] 刘国亮, 焦纲领, 马营, 等. 弹药安全性试验技术研究进展[J]. 现代防御技术, 2023, 51(1): 107-118.

Liu Guoliang, Jiao Gangling, Ma Ying, et al. Study on Safety Test Method of Ammunition[J]. Modern Defence Technology, 2023, 51(1): 107-118.(in Chinese)

[16] Browning R V. Microstructural Model of Mechanical Initiation of Energetic Materials[C]∥American Physical Society biennial Conference on Shock Compression of Condensed Matter, 1995.

[17] 傅华. 局部撞击作用下PBX炸药响应与点火研究[D]. 南京: 南京理工大学, 2016.

Fu Hua. Plastic-Bonded Explosives Dynamic Response and Ignition under Local Impact[D].Nanjing: Nanjing University of Science and Technology, 2016. (in Chinese)

[18] 引信及引信零部件环境与性能试验方法: GJB 573B-2020[S]. 2020.

Test Methods of Environmental and Performance for Fuze and Fuze Components: GJB 573B-2020[S]. 2020. (in Chinese)

[19] Environmental and Performance Tests for Fuzes, Ignition Safety Devices and Other Related Components: MIL-STD-331D[S]. 2017.

Research on Safety Evaluation Method for Braking and Inertial

Running out of Air-to-Air Missile on Aircraft Carrier

Zhou Guangwei*, Wang Haibo, Chen Qingci, Zhou Yage

(China Airborne Missile Academy, Luoyang 471009, China)

Abstract: The safety of the pyrotechnic and power components of air-to-air missiles under braking and inertial running out conditions is one of the key factors that restrict the launch of air-to-air missiles on aircraft carriers. How-ever, there is no quantitative method for evaluating the safety of ammunition under braking and inertial running out conditions in practical applications. Based on the FLL ignition engineering criterion, relying on standard part test of large sample and whole mijRgdgYlpQ1MzM9IRi0lV6nZ+CqKsdrMy2cc/OhnTey8=ssile braking and inertial running out test of small sample, a safety evaluation method of braking and inertial running out for ammunition is established, and the technical issue of braking and inertial running out for ammunition safety that can not be quantitative evaluated is resolved. An example of evaluating computation is showed together with the data from braking and inertial running out test, and the evaluation results are in good agreement with the actual test findings.

Key words: air-to-air missile; braking and inertial running out; safety assessment