InAs/GaSb超晶格台面刻蚀工艺研究综述

2024-11-19张翔宇蒋洞微贺雯王金忠

摘 要: 本文综述了InAs/GaSb超晶格台面刻蚀工艺研究。 从湿法和干法刻蚀的物理化学机理以及参数调控等方面进行分析, 旨在阐明工艺条件对台面形貌的影响, 以抑制带隙较窄的长波和甚长波超晶格表面漏电流。 结果表明, 湿法刻蚀中恰当的腐蚀液配比可以实现两种组分的均匀性刻蚀, 而不会导致粗糙的表面和严重的下切; 干法刻蚀中, 采用Cl2基和CH4基混合气体, 通过调整刻蚀气体类型及比例可实现物理和化学刻蚀两个过程的平衡, 保证台面侧壁平滑性和倾角的垂直度。 另外, 对于不同组分的超晶格, 需要选择不同的工艺参数才能满足InAs和GaSb的协同性刻蚀。 最后对InAs/GaSb超晶格台面刻蚀工艺作出了展望。

关键词: InAs/GaSb超晶格; 湿法刻蚀; 干法刻蚀; 刻蚀机理; 工艺优化

中图分类号: TJ760; TN215

文献标识码: A

文章编号: 1673-5048(2024)05-0041-09

DOI: 10.12132/ISSN.1673-5048.2023.0207

0 引 言

InAs/GaSb超晶格在1977年由Sai-Halasz等首次提出[1]。 之后的10年, 研究者证明InAs/GaSb超晶格具有较窄的能量带隙, 可作为红外器件的应用[2-4]。 但直到20世纪90年代, 与锑化物超晶格能带工程相关的复杂理论才被构建, 这将作为红外探测材料的InAs/GaSb超晶格推向了一个新的研究阶段[5]。 与同时期发展起来的HgCdTe材料相比, InAs/GaSb超晶格的带边有效质量更大, 不依赖于带隙大小而变化, 因此能够降低不同器件中的隧穿电流[6]; 另外, 通过恰当的材料设计, InAs/GaSb超晶格可以实现轻重空穴带的分离来抑制俄歇复合速率, 从而提高红外探测器的工作温度[7]。 由于这些优势的存在, InAs/GaSb超晶格经过40多年的发展, 已经成为红外应用当中的核心材料, 在夜视、 制导、 工业生产以及医疗卫生等方面都发挥了重要的作用[8-10]。

在红外探测器的制造技术中, 台面刻蚀是完成器件电学隔离的必要环节。 而对于结构复杂的焦平面阵列来说, 一个良好的刻蚀工艺不仅要求高的深宽比, 还要达到高度各向异性和低损伤等目标, 这给器件制造带来了巨大的挑战[11-12]。 常用的刻蚀工艺主要有湿法刻蚀和干法刻蚀两种。 湿法刻蚀可以利用腐蚀性的柠檬酸系溶液与材料发生化学反应, 其优点是操作简单、 刻蚀损伤小、 台面侧壁比较平滑等[13], 但刻蚀效果呈现各向同性, 图形转移精度不高。 而干法刻蚀利用反应性气体(如Cl2, BCl, CH4以及H2等)形成的具有化学活性的等离子体进行刻蚀, 可控性好, 图像转移精度高, 缺点是容易形成刻蚀损伤, 增加表面态[14]。 正是由于在刻蚀过程中超晶格材料的周期性断裂, 导致侧壁留下大量的悬挂键, 这些悬挂键产生极强的表面电场促使表面能带发生弯曲甚至反型[15]。 与腐蚀液或等离子接触的最外层材料也会被氧化成In2O3和As2O3等氧化物, 作为表面复合和隧穿中心而存在[16]。 这些刻蚀副产物在台面侧壁引入漏电流的表面通道, 使得InAs/GaSb超晶格红外探测器的性能恶化, 尤其是长波和甚长波的器件, 由于具有更窄的带隙, 受表面漏电流的影响更大。 因此, 探究刻蚀机理和优

化刻蚀工艺就显得至关重要。

刻蚀工艺的优劣可以由台面侧壁形貌和倾角来直观

收稿日期: 2023-10-27

基金项目: 国家自然科学基金青年基金项目(62004189); 国家重点研发计划(2019YFA0705203); 航空科学基金项目(20182436004); 西北稀有金属材料研究院稀有金属特种材料国家重点实验室开放课题基金项目(SKL2023K00X)

作者简介: 张翔宇(1998-), 男, 山东德州人, 博士研究生。

*通信作者: 蒋洞微(1985-), 男, 湖南益阳人, 博士, 副研究员。

表征。 一个理想的台面侧壁应该具有较平滑的表面和接近垂直的倾角, 以此来限制表面悬挂键和缺陷的密度。 这些都可以通过调控不同的工艺参数来达到目的。 对于湿法刻蚀来说, 影响因素是腐蚀液的浓度和组分比例; 对于干法刻蚀, 主要的工艺条件包括气体类型及比例、 设备功率、 衬底温度等。 本文综述了过去研究中对干法刻蚀和湿法刻蚀机理的阐释以及不同工艺条件对刻蚀的调控和影响, 并展示了本课题组在刻蚀工艺中所做的工作。

航空兵器 2024年第31卷第5期

张翔宇, 等: InAs/GaSb超晶格台面刻蚀工艺研究综述

1 湿法刻蚀

1.1 湿法刻蚀机理

InAs和GaSb具有不同的物理化学性质, 一般的腐蚀液在刻蚀过程中对这两种材料产生一定的选择性。 例如, 在柠檬酸溶液和盐酸溶液中, InAs和GaSb 的刻蚀选择比分达到127∶1和4 800∶1[17-18]。 当一方的选择比过大时, 会在台面侧壁留下粗糙的表面形貌, 从而给器件带来较大的表面漏电流。 因此, 腐蚀液的选择和配比对刻蚀效果起到关键作用。

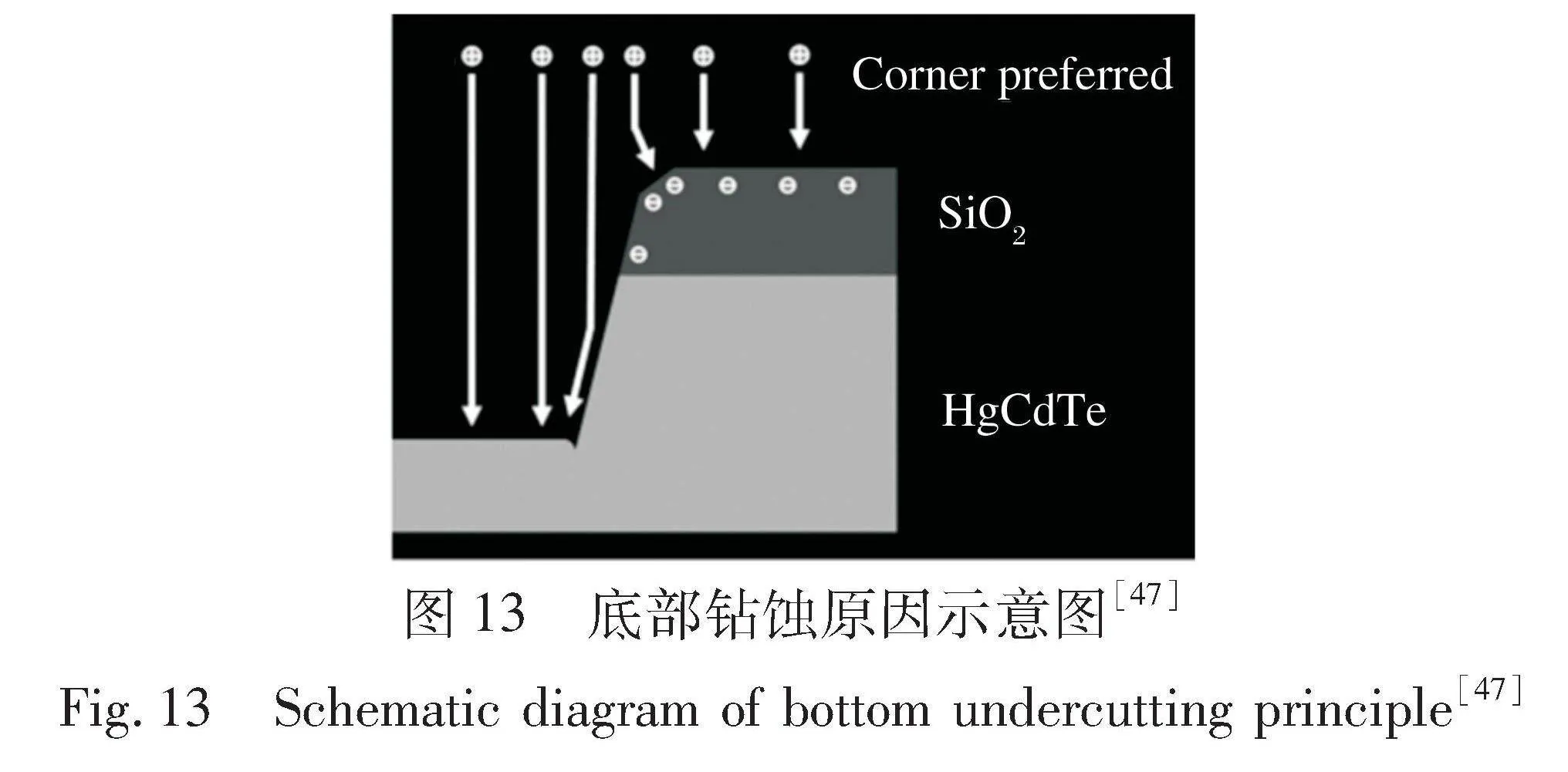

许多腐蚀剂被报道用于刻蚀InAs/GaSb超晶格[19-22], 其中柠檬酸系腐蚀液不仅具有良好的非选择性, 而且相较于一些强酸(如盐酸、 氢氟酸、 硝酸等)更加稳定和不易挥发, 从而表现出最好的刻蚀效果, 成为当前湿法刻蚀的最佳选择。 柠檬酸系腐蚀液是由柠檬酸(C6H8O7)、 磷酸(H3PO4)、 过氧化氢(H2O2)以及去离子水按照一定的比例配置而成。 H2O2作为氧化剂可以破坏InAs/GaSb超晶格材料当中混合的共价-离子键, 使其形成难溶于水的氧化物[21]。 相应元素以氧化物存在的方式如图1所示[23-24]。 GaSb被氧化为Ga2O3和Sb的多种氧化物, 其中Ga2O3可以进一步被H3PO4溶液分解, 但Sb的氧化物即使在H3PO4溶液中也很难被去除, 所以选择C6H8O7与其发生络合反应实现溶解而达到刻蚀的目的[13]。 对于InAs, 由于In2O3和As2O5的分解温度较高, 在刻蚀过程中应当避免二者的形成, 一般认为化学组分接近InAsO4的氧化物更易去除[14]。

In-As-O[23]

由此可知, InAs/GaSb超晶格的刻蚀过程主要包括氧化、 溶解(或络合)两步, 普适的化学反应如方程式(1)~(5)所示[11]:

2GaSb+6H2O2→Ga2O3+Sb2O3+6H2O(1)

2InAs+6H2O2→In2O3+As2O3+6H2O(2)

InAs+4H2O2→InAsO4+4H2O(3)

2M2O3+7H3PO4→M(H2PO4)3+M2(HPO4)3+

MPO4+6H2O(4)

Sb2O3+2C6H8O7→2(Sb(C6H4O7)(H2O))+

H2O+2H+(5)

式中: M表示In, As, Ga, Sb四种元素。

1.2 工艺参数调控

1.2.1 腐蚀液配比

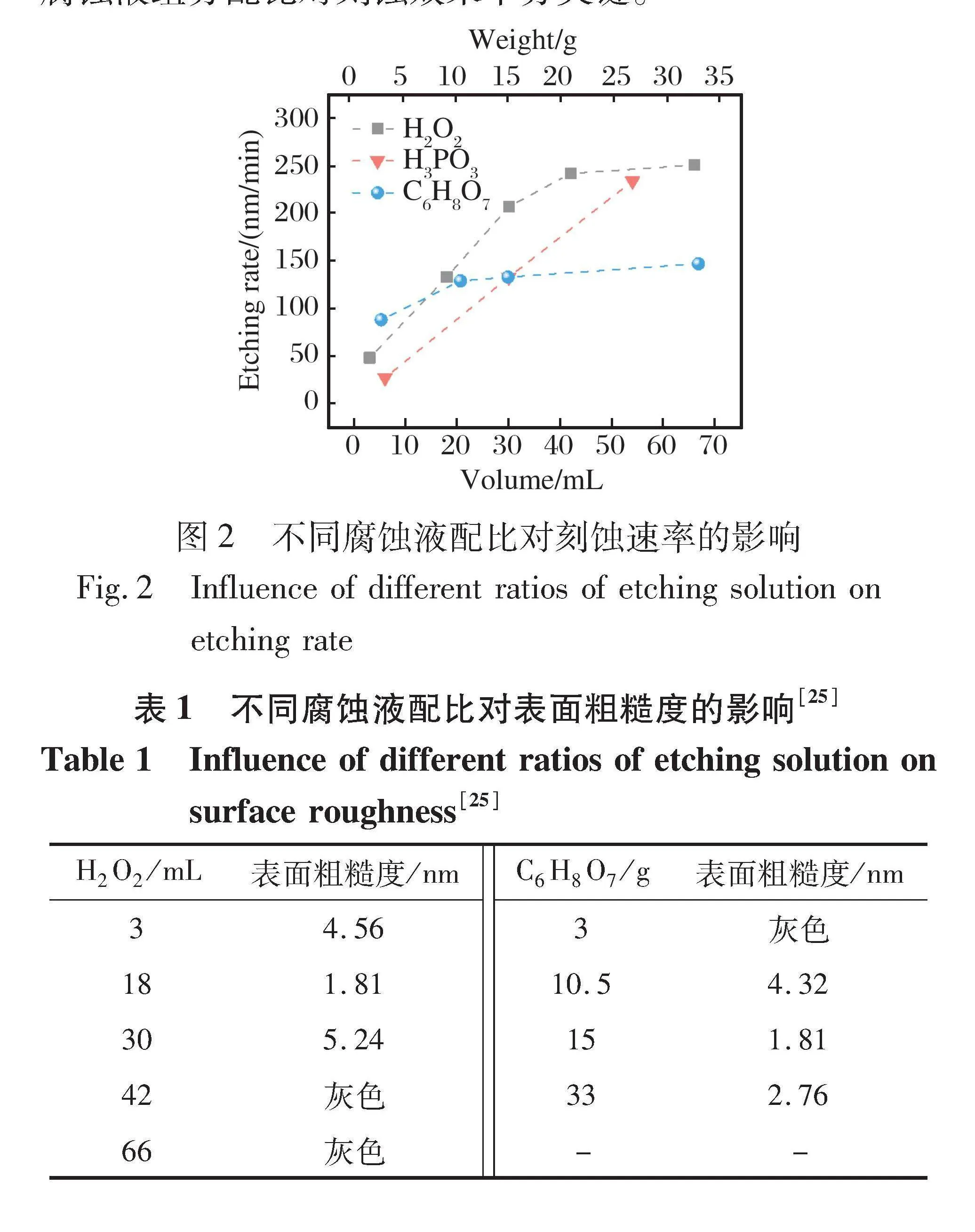

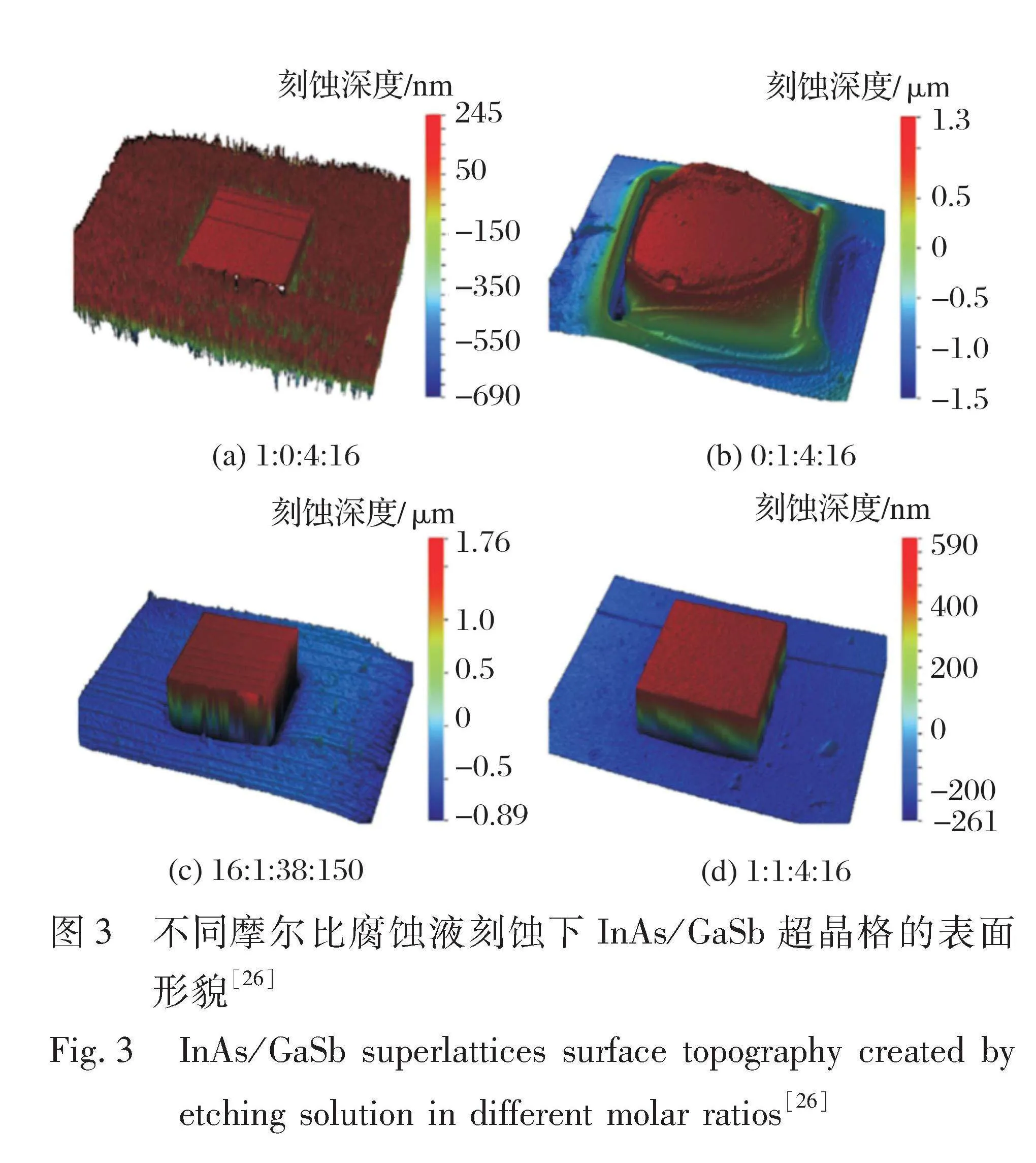

如前所述, 湿法刻蚀主要包括氧化和溶解两个过程, 分别由H2O2和H3PO4/C6H8O7来控制, 因此两者的比例决定了InAs/GaSb超晶格材料的刻蚀速率。 Xu等研究了柠檬酸系腐蚀液的不同组分配对刻蚀速率和表面粗糙度的影响[25]。 如图2所示, 刻蚀速率随H2O2和H3PO4/C6H8O7浓度增大而增大, 这是因为二者浓度的增大加快了氧化和溶解过程; 但是刻蚀速率会在某一组分的高浓度腐蚀液中趋向饱和, 某一组分的过量导致另一过程来不及进行而使刻蚀速率受限, 说明在湿法刻蚀中氧化和溶解过程必须协调进行。 同时, 腐蚀液配比也影响材料的表面粗糙度, 如表1所示。 不适当的腐蚀液配比造成材料表面粗糙度恶化, 甚至过量的H2O2或H3PO4/C6H8O7导致材料发灰, 这些情况都使得台面侧壁的表面积和缺陷密度增大, 从而带来较大的表面漏电流。 Kowalewski等也研究了不同H3PO4+C2H8O7+H2O2+H2O摩尔比对刻蚀效果的影响[26], 可以通过图3的三维图像直观表现出来。 图3(d)中组分摩尔比为1∶1∶4∶16的腐蚀液相较于图3(a)~(b)中无C2H8O7或H3PO4添加时具有良好的表面形貌, 粗糙度较小。 因此, 选择合适的腐蚀液组分配比对刻蚀效果十分关键。

1.2.2 下切效应

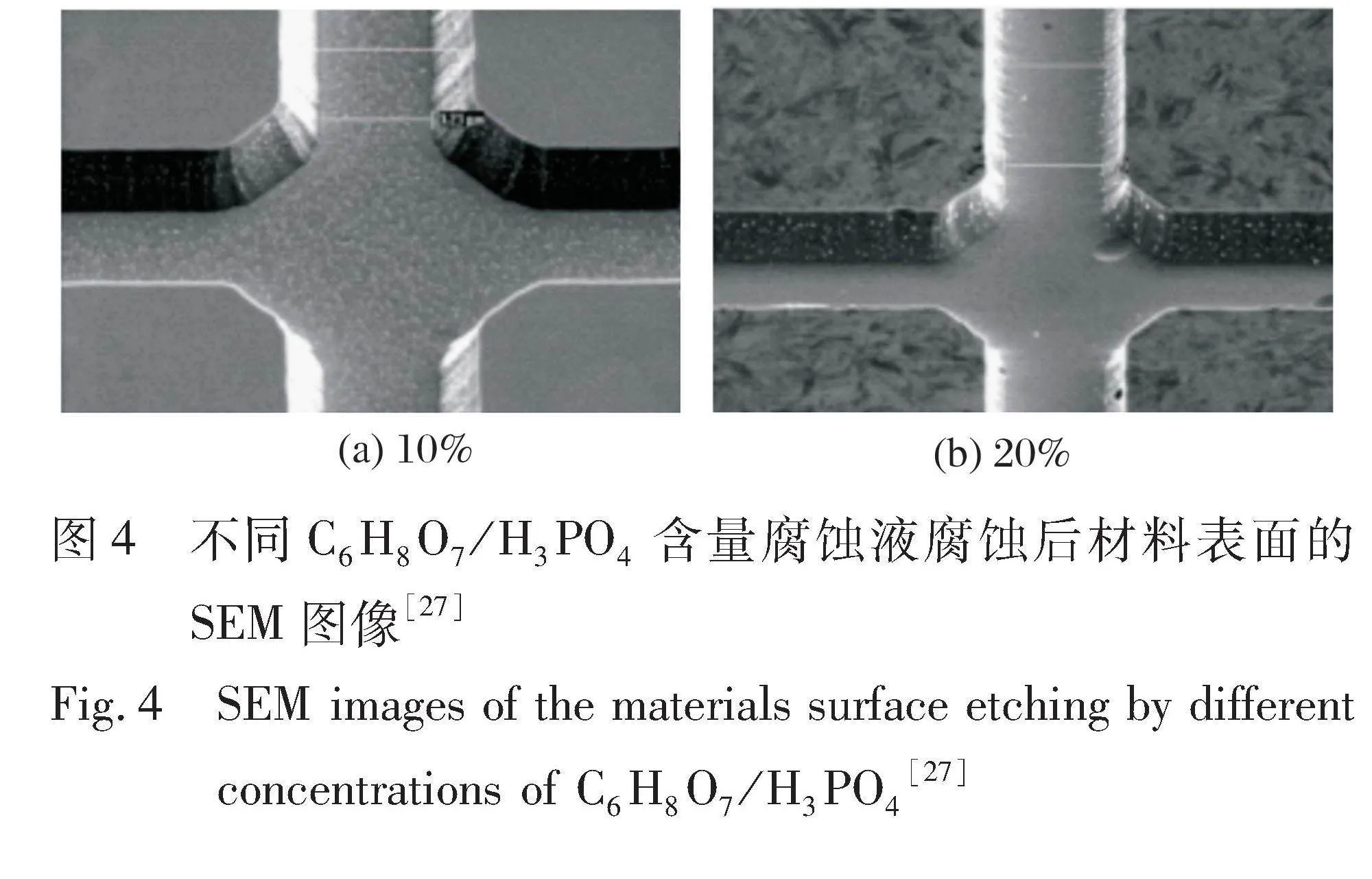

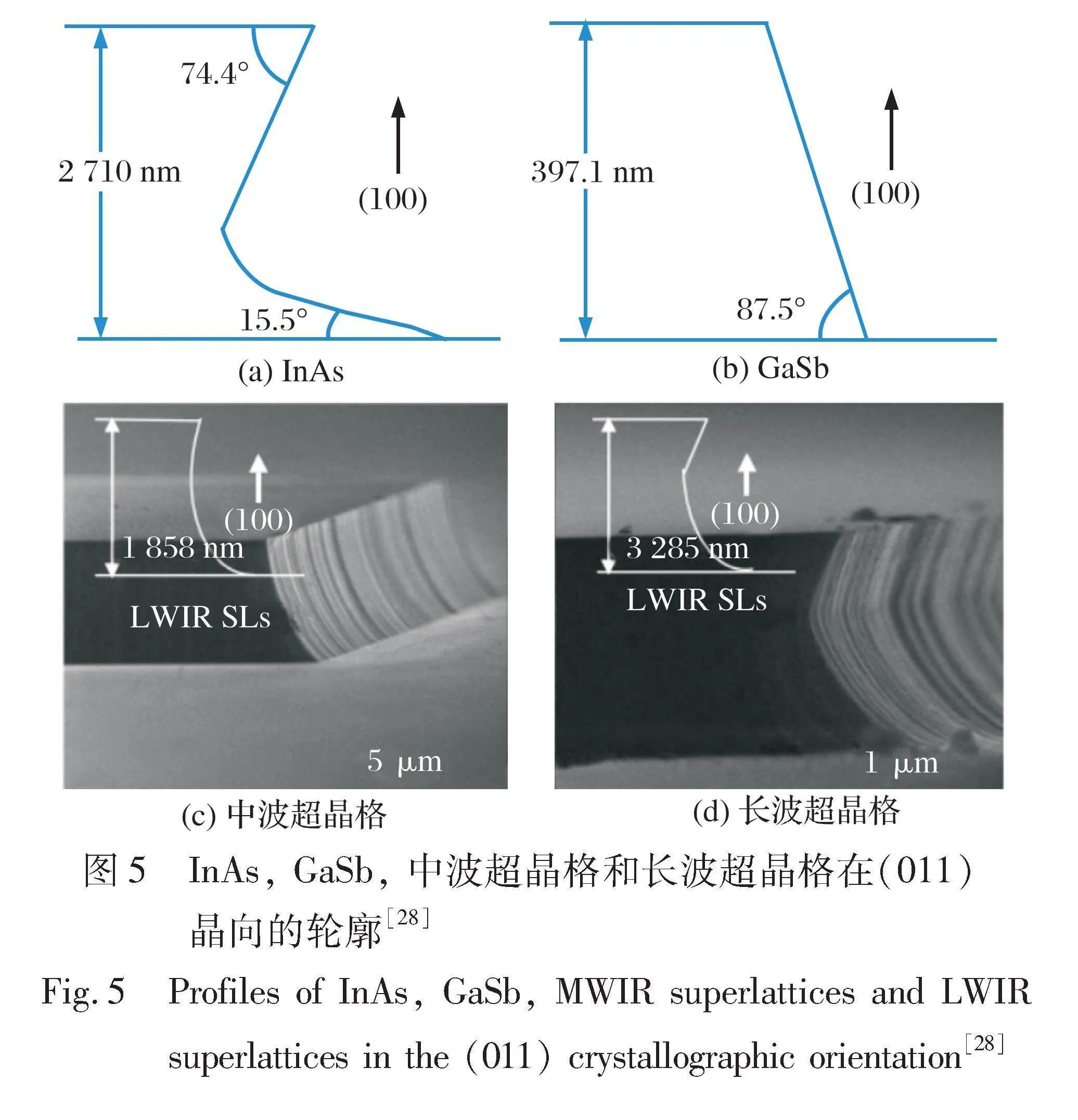

由于腐蚀液的选择性, InAs/GaSb超晶格的台面侧壁在某些情况下往往受到严重的侧向钻蚀, 即下切效应。 这种现象不仅增大台面侧壁的表面积, 也影响图形转移精度。 亢喆等研究了C6H8O7/H3PO4含量对腐蚀效果的影响[27]。 从图4可以看出, 在不同C6H8O7/H3PO4含量的腐蚀液的刻蚀下, 台面侧壁都比较平滑; 相较而言, 当C6H8O7/H3PO4含量比为20%时, 侧壁更为陡直, 但侧向钻蚀更严重, 这是因为高浓度C6H8O7/H3PO4的腐蚀液在提高刻蚀速率的同时也会影响材料的表面形貌。 Hao等研究了同一组分配比的柠檬酸系腐蚀液对InAs, GaSb以及二者组成的中波和长波超晶格的刻蚀效果的影响[28], 如图5所示。 在同一腐蚀液的刻蚀后, InAs和GaSb体材料表现出不同的刻蚀轮廓。 1.1节提到相关文献报道柠檬酸溶液对二者的腐蚀选择性高达127∶1, 这种巨大的腐蚀差异性导致GaSb具有相对垂直的腐蚀轮廓, 而InAs则出现了严重的侧向钻蚀。 在组成超晶格后, 这种情况得到一定程度的复制, 尤其是长波超晶格。 与其相比, 中波超晶格因InAs含量较少而没有明显的钻蚀现象。 因此, 不同波段的InAs/GaSb超晶格应当调整湿法

腐蚀液的组分配比, 以抑制台面侧壁的粗糙度和钻蚀现象。

2 干法刻蚀

2.1 干法刻蚀机理

干法刻蚀技术在硅、 二氧化硅、 金属、 金属化合物以及Ⅲ-Ⅴ族化合物中都有广泛应用。 其基本刻蚀机理可以分为化学刻蚀和物理刻蚀两部分。 化学刻蚀是将刻蚀性气体源解离为离子、 分子和具有反应活性的原子团, 这些原子团扩散到材料表面与之发生化学反应, 形成挥发性产物并被真空设备抽离完成刻蚀[29]。 物理刻蚀是利用辉光放电将气体(如N2和Ar等)解离为带正电的离子, 之后在偏压的作用下轰击材料表面, 既可以破坏材料表面的原子键, 也可以清除表面附着的难挥发副产物。 这种刻蚀方法将化学刻蚀的高选择性和物理刻蚀的各向异性相结合, 可以获得接近垂直的刻蚀轮廓和较高的图案转移精度[30]。

在InAs/GaSb超晶格的干法刻蚀工艺中, 最常用的刻蚀气体源是Cl2基气体, 包括Cl2, BCl3, SiCl4等, 其与材料反应生成挥发性物质InCl3, AsCl3, GaCl3以及SbCl3[31-32]。 但常温下InCl3的挥发性相对较差[33-34], 因此在一定程度上抑制化学刻蚀的进行, 对刻蚀效果产生不利的影响, 这也成为Cl2基气体刻蚀InAs/GaSb超晶格的一项挑战。 CH4基气体可能是解决这一问题的方法, 其中最简单的一种气体组成为CH4和H2, 刻蚀副产物为(CH3)3M(M=In或Ga)和XH3(X=As或Sb)[35]。 这些副产物具有较低的熔沸点, 一般来说, 熔点或沸点越低, 饱和蒸汽压和解吸速率越高[31]。 理论上, CH4基气体比Cl2基气体在InAs/GaSb超晶格的刻蚀中更具优势, 但遗憾的是, 有研究表明CH4基气体的刻蚀速率较低[36]。 对于实际的刻蚀工艺来说, 在同样的刻蚀深度下, 较低的刻蚀速度意味着较长的刻蚀时间。 然而刻蚀过程中由于离子轰击会产生大量的热能并使衬底升温, 这有可能将胶掩膜碳化。 虽然如此, CH4基气体的刻蚀效果相对平滑, 可以与Cl2基气体搭配使用, 目前已有相关文献进行报道[37]。

2.2 工艺参数调控

2.2.1 刻蚀选择性

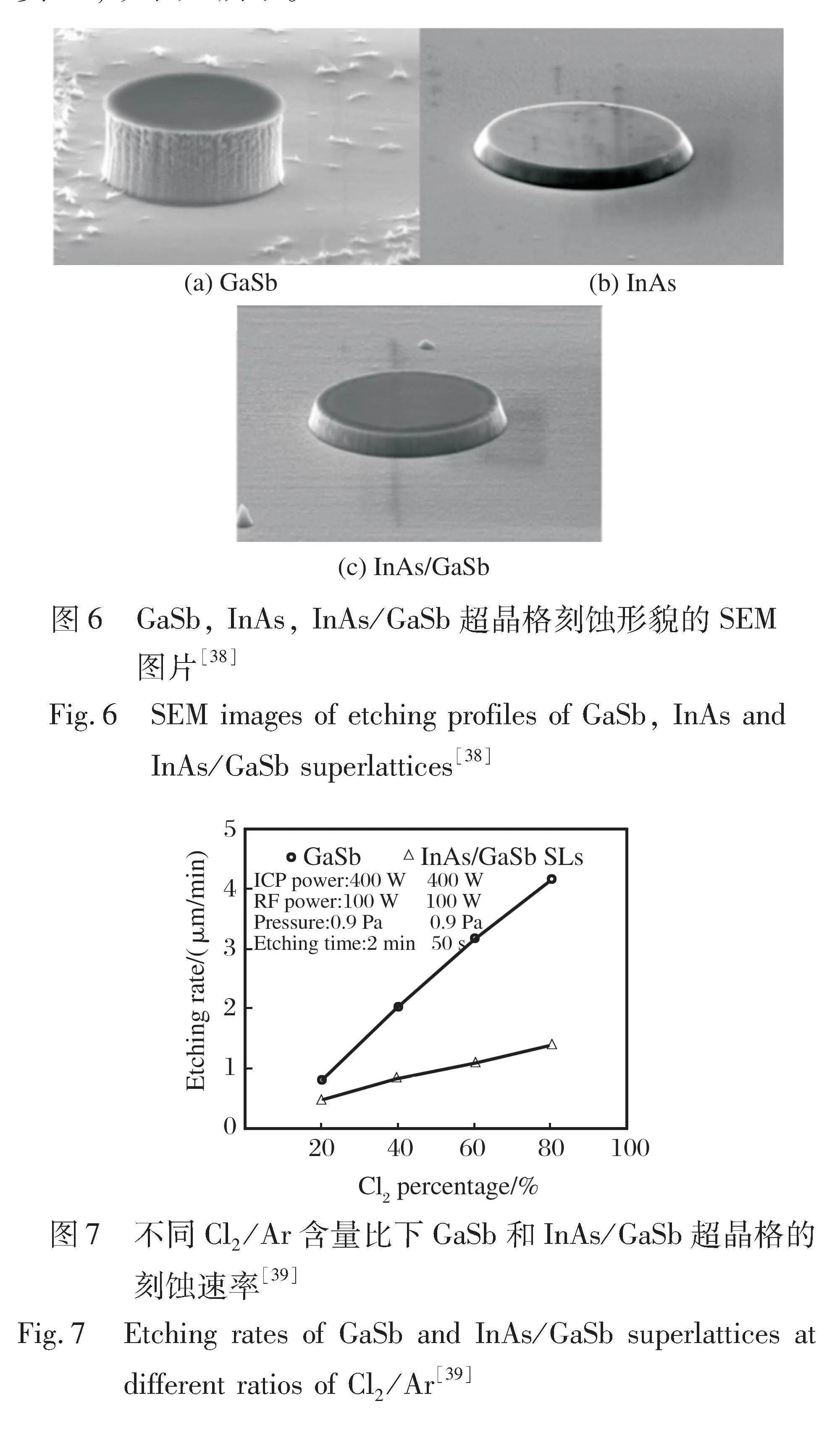

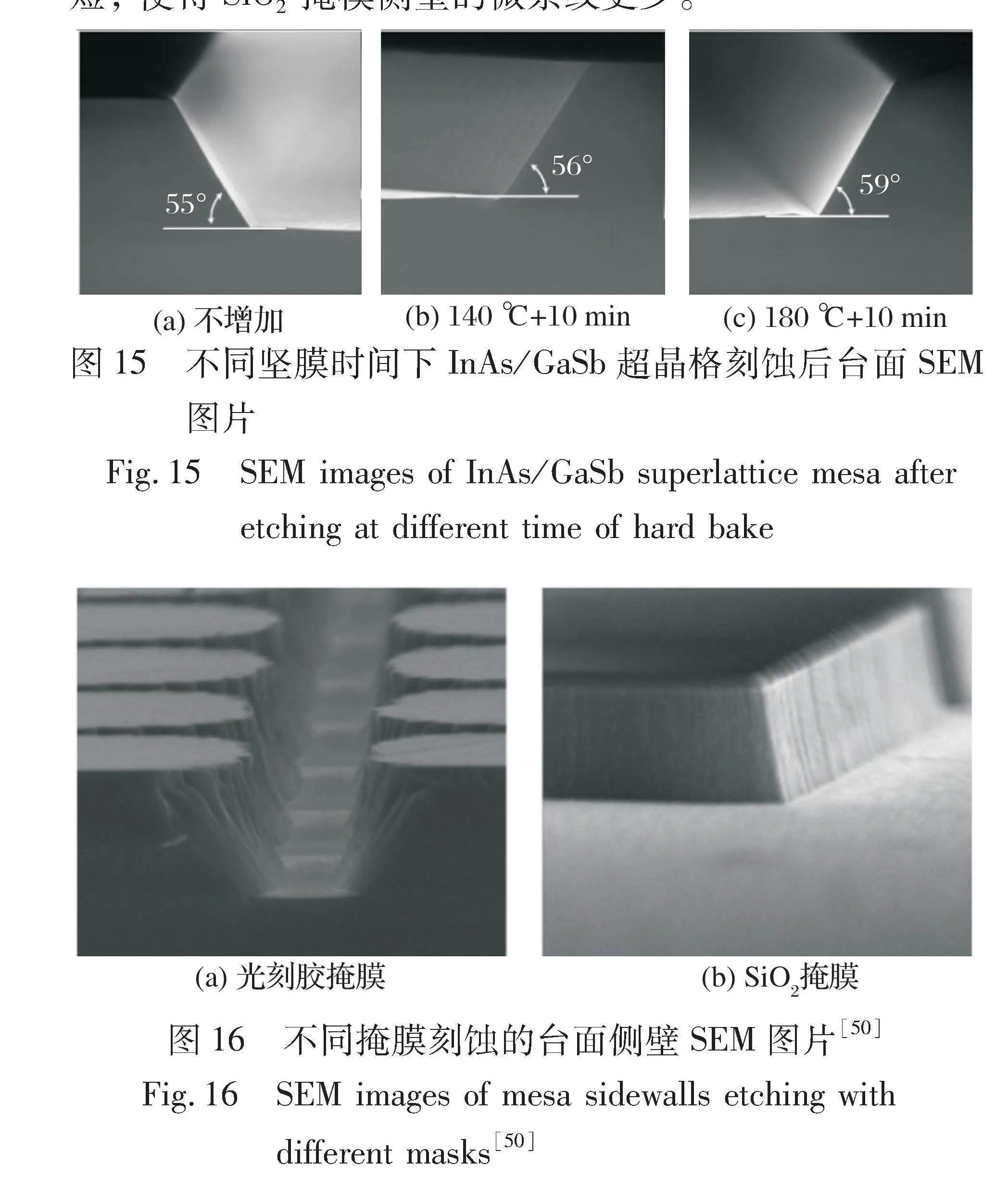

在干法刻蚀中由于化学刻蚀的存在, 也同样具有刻蚀选择性。 Tan等研究了同一刻蚀条件下InAs, GaSb以及InAs/GaSb超晶格的刻蚀形貌[38]。 如图6所示, GaSb体材料的刻蚀形貌出现了明显的侧向钻蚀, 而InAs和InAs/GaSb超晶格则保持完好的台面, 说明GaSb的刻蚀速率要远大于后者。 这一点也由Zhang等的研究所证实[39], 如图7所示。

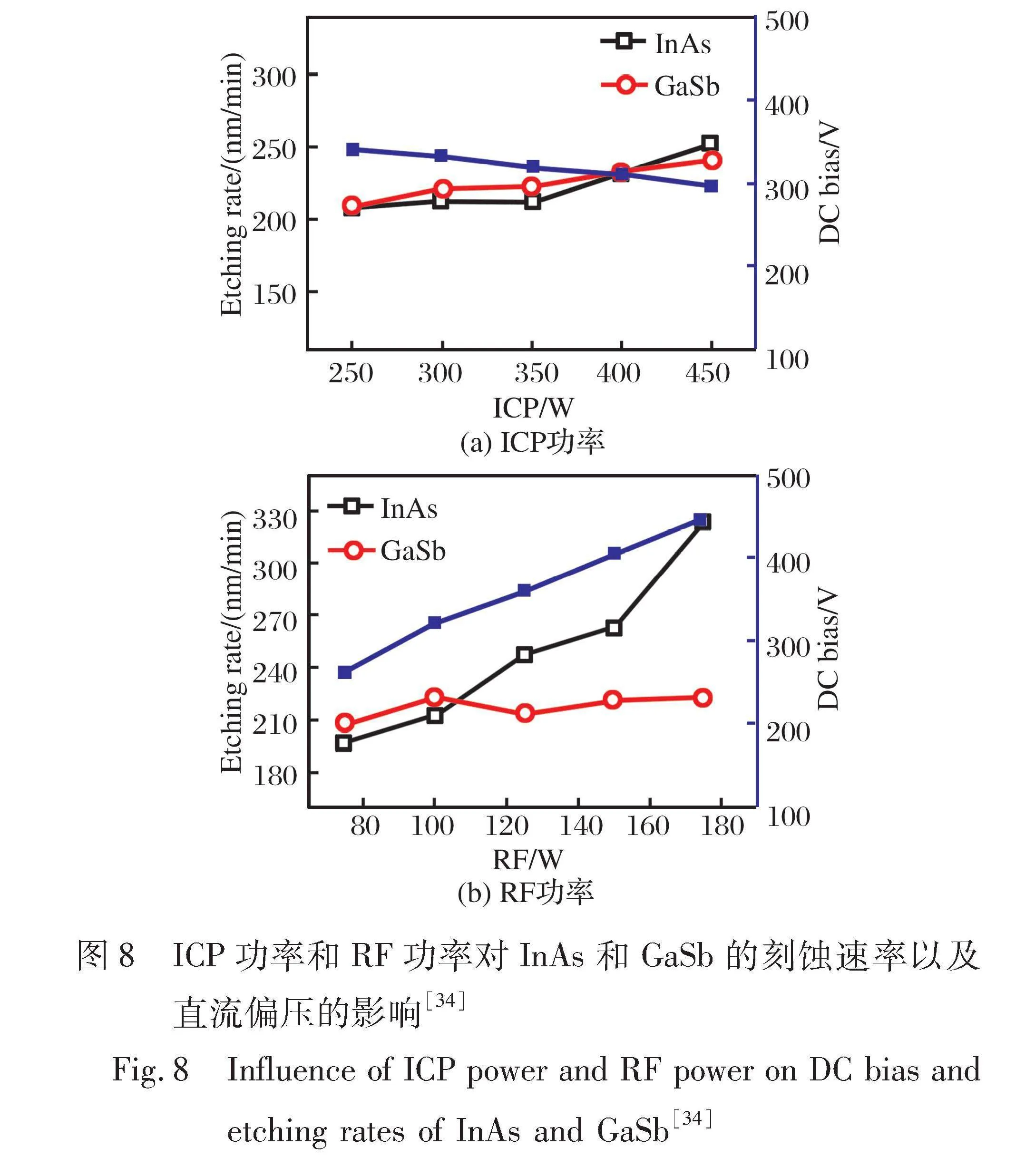

Huang等探究了ICP功率和RF功率对InAs和GaSb两种体材料的刻蚀速率的影响[34]。 如图8所示, InAs和GaSb的相对刻蚀速率对ICP和RF功率具有明显的依赖性, 并且在某一特定功率下二者的相对刻蚀速率为1, 达到刻蚀平衡点, 这表明在InAs/GaSb超晶格的刻蚀过程中可以通过调控ICP功率和RF功率来实现InAs和GaSb两种组分的协同刻蚀, 减小刻蚀选择比, 以此得到良好的刻蚀形貌。

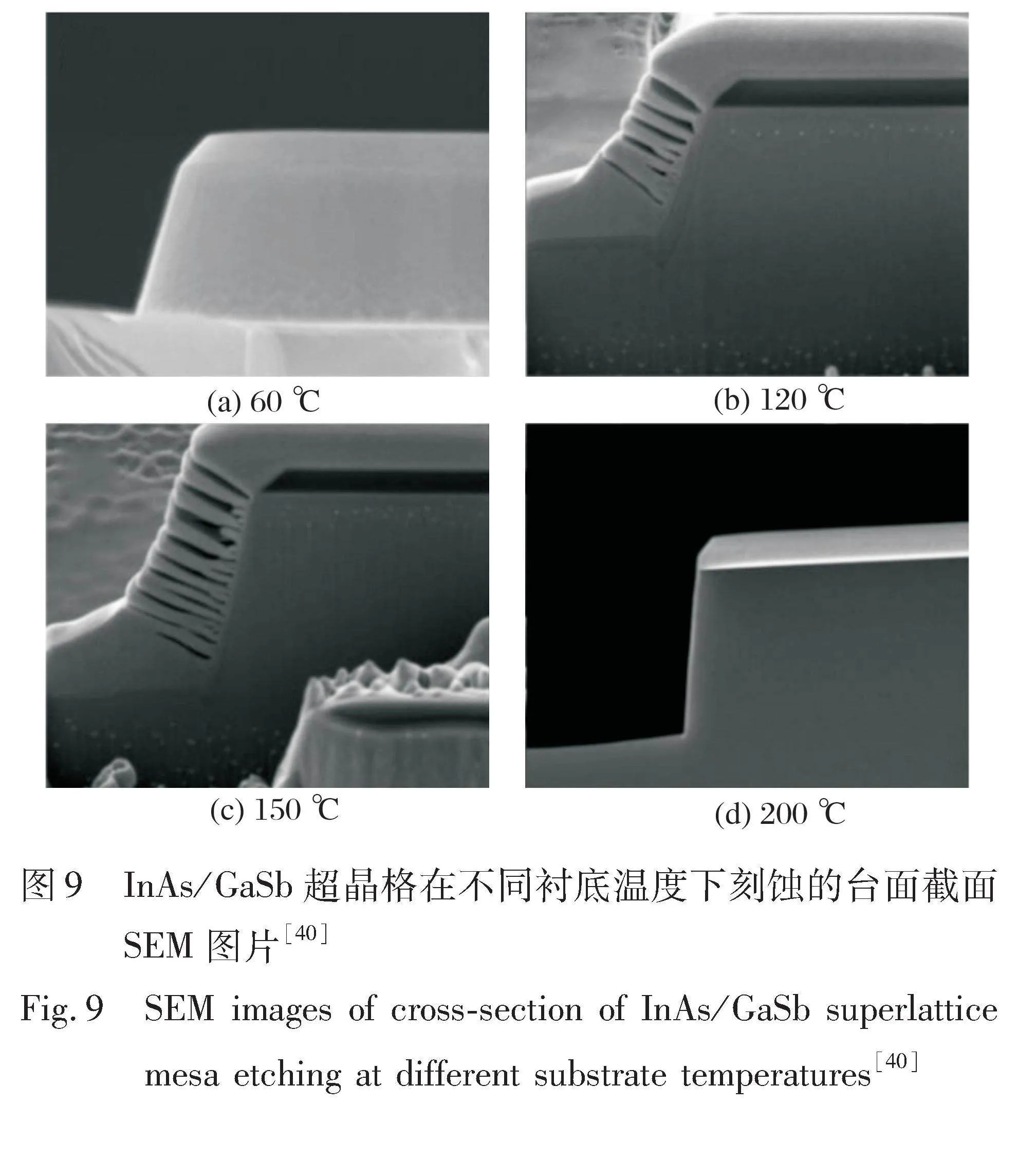

在实际刻蚀中, In的刻蚀副产物InClx相较于其他三种氯化物在常温下难以挥发, 于是作为阻挡层附着在材料表面抑制刻蚀的进行, 而使得InAs/GaSb超晶格的刻蚀速率被InAs组分所限制。 理论上, 这一问题可以通过提高衬底温度来解决。 Jung等通过研究发现台面侧壁倾角随着温度升高而线性增长[40]。 如图9所示, 当衬底温度为60 ℃和200 ℃时, 侧壁倾角分别为72°和85°。 因此, 有理由相信可以提高衬底温度来促使副产物InClx脱附, 从而达到接近垂直的侧壁角度和更好的刻蚀形貌。

然而, 长时间暴露在高温下会导致半导体层的扩散, 导致超晶格材料的性能下降。 理想情况下, 任何刻蚀步骤都应在室温下进行[41]。

另外, 不同探测波段的InAs/GaSb超晶格中InAs或GaSb组分含量不同, 在刻蚀选择性的影响下, 同一刻蚀条件必然具有不同的刻蚀形貌。 Smoczyński等研究了中波超晶格(10 ML InAs/10 ML GaSb, ML为原子层)和长波超晶格(14 ML InAs/7 ML GaSb)刻蚀的差异性[42]。 如图10所示, 长波超晶格的侧壁表面粗糙度更大, 这是因其InAs含量相比GaSb更多, 所以在相同刻蚀条件下长波超晶格的刻蚀效果较差。 这也意味着对于不同组分的InAs/GaSb超晶格应该选择适当的工艺参数, 以保证良好的刻蚀效果。

综上所述, InAs/GaSb超晶格的刻蚀选择性主要源于InClx的低挥发性对刻蚀过程的限制, 实现InClx的有效清除是获得最佳侧壁形貌的关键。 这一问题的解决需要探究工艺参数对刻蚀的影响。

2.2.2 刻蚀气体

了解不同气体的刻蚀特性以及其之间的比例搭配对获得良好的刻蚀形貌十分关键。 许佳佳等研究了气体流量比例对刻蚀结果的影响[43]。 如图11所示, 在N2占比较低时以化学刻蚀为主, 副产物来不及清除而附着在材料表面形成不规则的凿痕形貌; 而随着N2含量增加, 化学刻蚀与物理刻蚀相互平衡, 台面侧壁被修饰平滑。

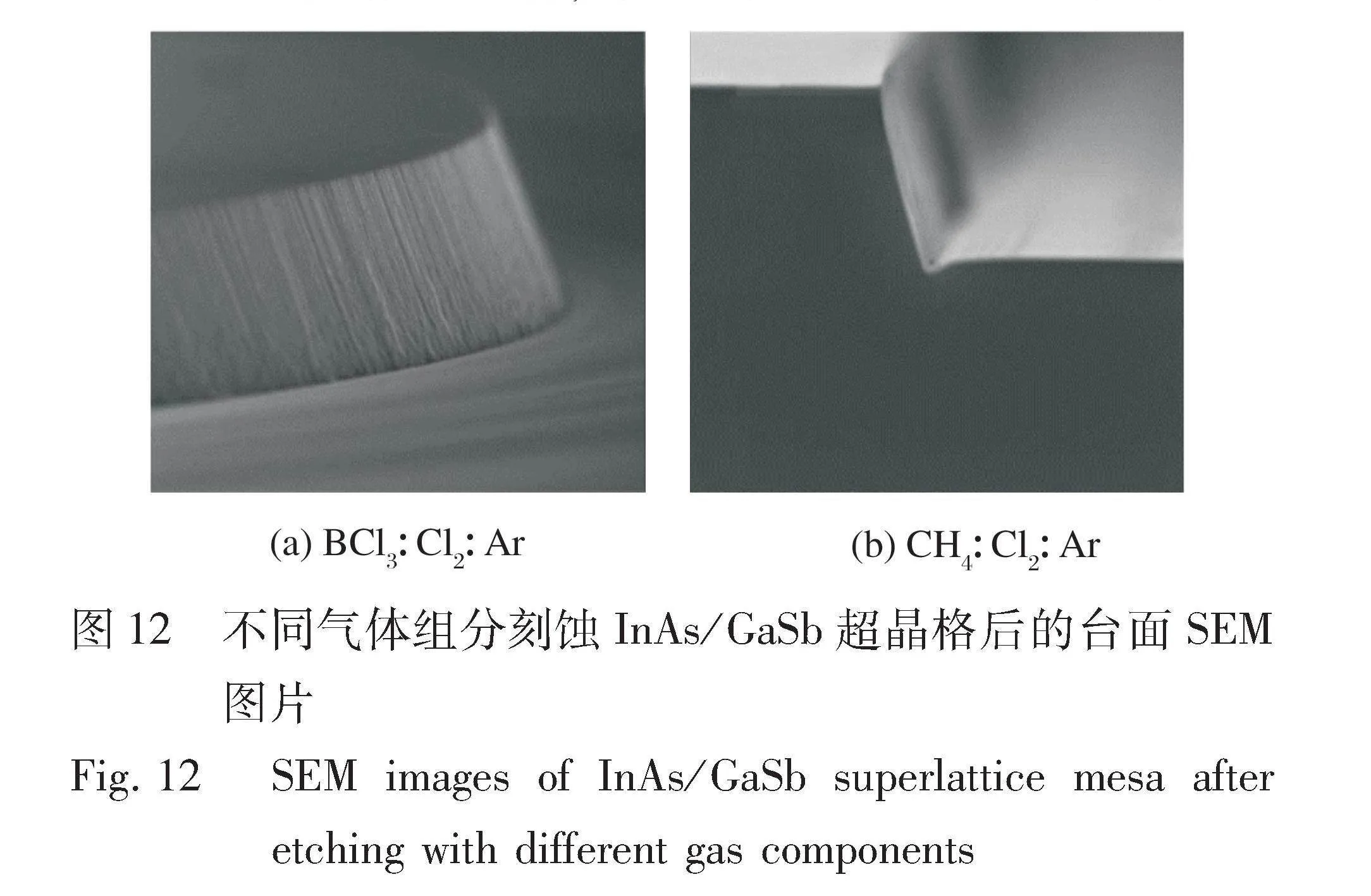

除了调控N2 /Cl2的比例外, 也可以加入同样起化学刻蚀作用的气体。 研究表明, BCl3和CH4的刻蚀速率较低, 有利于得到平滑和垂直的侧壁[44-46]。 本课题组在相同气体流量比的刻蚀条件下研究了不同气体组分对刻蚀InAs/GaSb长波超晶格的影响。 如图12所示, 当刻蚀气体组分中加入BCl3和CH4后, 侧壁形貌比之前报道仅用Cl2刻蚀的台面已大大改善。 此外, 对于前者而言, 使用CH4产生的刻蚀效果要优于BCl3, 其刻蚀速率从530 nm/min减小至240 nm/min, 较慢的刻蚀过程易使物理刻蚀和化学刻蚀达到平衡, 进而减小刻蚀表面粗糙度。

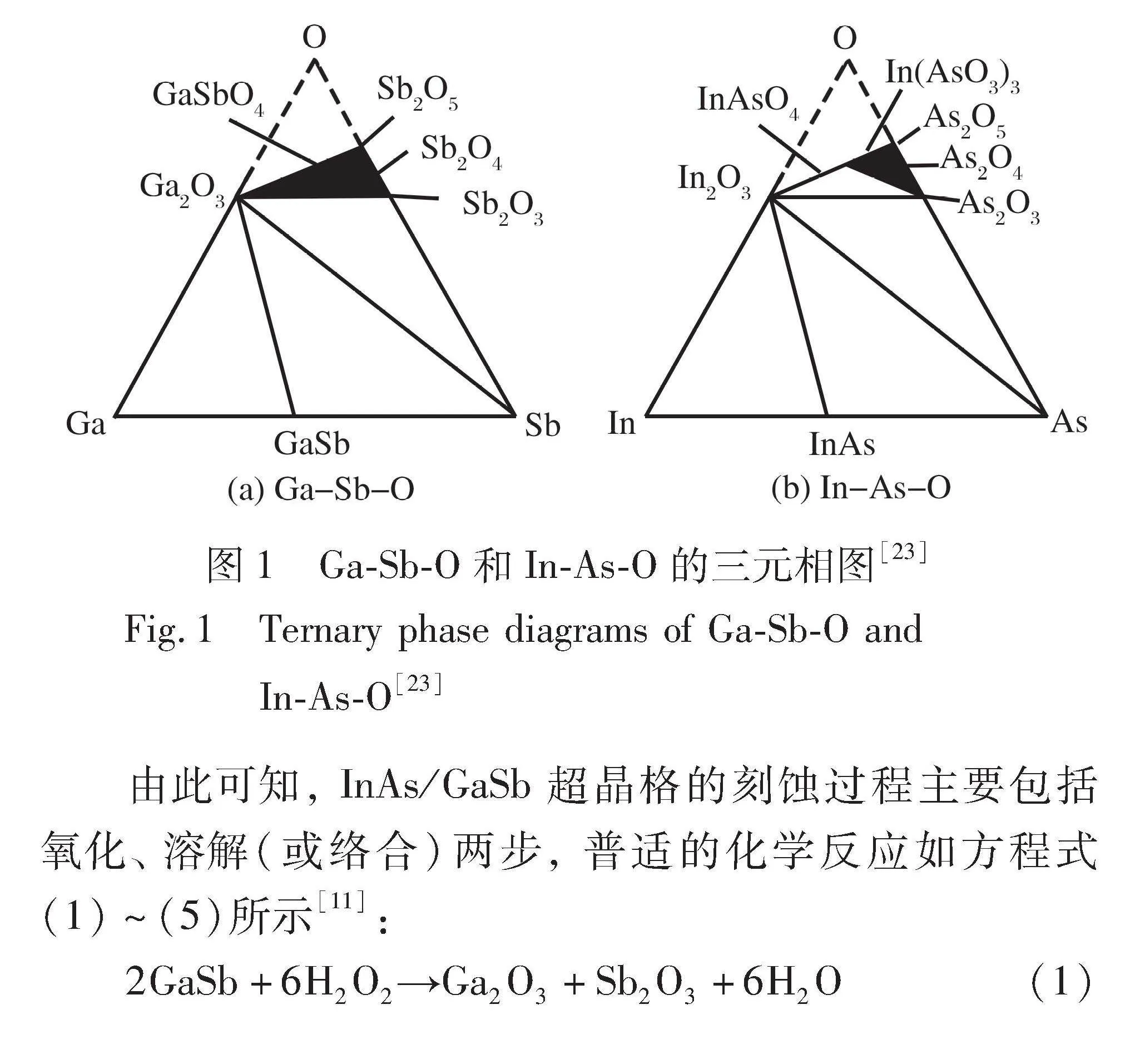

由图12(b)可以发现有明显的底部钻蚀存在, 对这一现象的解释最早由Chen等在HgCdTe的刻蚀研究中所提出[47]。 射频等离子体中的直流偏置是由电子附着在晶圆上引起的。 同时, 由于SiO2掩膜的绝缘性, 电子也会附着其上, 但可能不会均匀分布, 在SiO2掩膜角落聚集较多。 在刻蚀过程中, 这些带负电的电子吸引Ar+撞击轮廓, 导致底部钻蚀产生, 如图13所示。

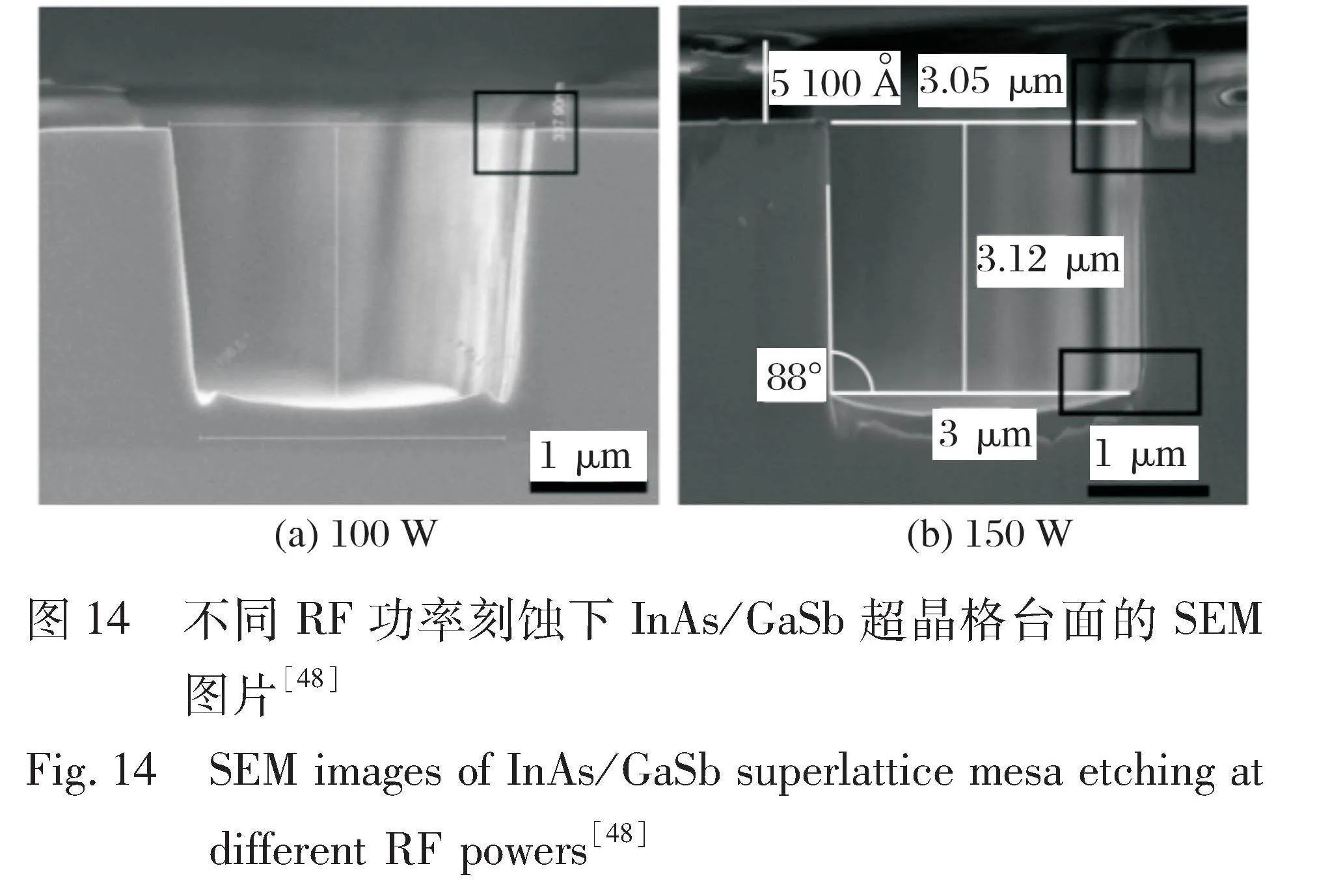

王海澎等将该理论应用到InAs/GaSb超晶格中[48], 如图14所示, 当RF功率较低时, Ar+离子在向材料运动的过程中受聚集在SiO2掩膜上的电子所影响发生绕射, 从而使InAs/GaSb超晶格台面底部形成钻蚀。 而提高RF

功率后, Ar+离子的动能增大以保证刻蚀的方向性, 降低

掩膜附着电子对Ar+离子运动轨迹的影响, 故此时底部钻蚀现象消失。

2.2.3 掩膜的影响

InAs/GaSb超晶格台面的侧壁形貌也往往与掩膜有关, 包括掩膜类型、 掩膜厚度、 掩膜的侧壁形貌以及掩膜与超晶格材料的刻蚀选择比等。 Chakrabarti等研究了InP的干法刻蚀, 发现其侧壁粗糙度的来源主要是掩膜材料中存在的粗糙度的复制, 特别是几乎在任何干法刻蚀中使用的光刻胶[49]。 因此, 有必要研究掩膜对台面侧壁形貌的影响。

本课题组研究了InAs/GaSb超晶格在光刻胶的不同坚膜时间下台面刻蚀的影响。 作为参考样品的坚膜温度呈梯度分布, 分别为90 ℃, 120 ℃, 140 ℃和180 ℃, 每个温度下各保温10 min, 另外两个样品分别在120 ℃和180 ℃各追加10 min, 刻蚀情况如图15所示。 台面侧壁倾角随着追加时间的温度的升高而增大, 这是因为通过增加坚膜时间可以提高光刻胶的抗刻蚀能力, 从而得到更接近垂直的台面侧壁。 光刻胶掩膜在干法刻蚀中存在的不足是坚膜后图形向内收缩, 边缘变薄, 导致台面倾角过小, 垂直度不够; 但其明显的优势在于, 侧壁形貌会在高温下变得非常平滑, 而且一次转移图形精度更高。 Hao等尝试了光刻胶和SiO2两种不同的掩模方法[50]。 如图16所示, 因为SiO2与InAs/GaSb超晶格材料间的刻蚀选择比相较于光刻胶更大, 利用较薄的SiO2即可完成目标深度的刻蚀, 而且SiO2掩膜的侧壁不会向内收缩, 因此超晶格台面侧壁倾角也更接近垂直。 此外, SiO2掩模的光刻不需要较厚的光刻胶, 坚膜温度低, 烘烤时间更短, 使得SiO2掩模侧壁的微条纹更少。

对于焦平面阵列探测器, 为了在干法刻蚀中获得较大的深宽比, 一个坚固的掩膜应该被要求可以承受长时间等离子体的轰击。 SiNx由于具有高杨氏模量和较强的

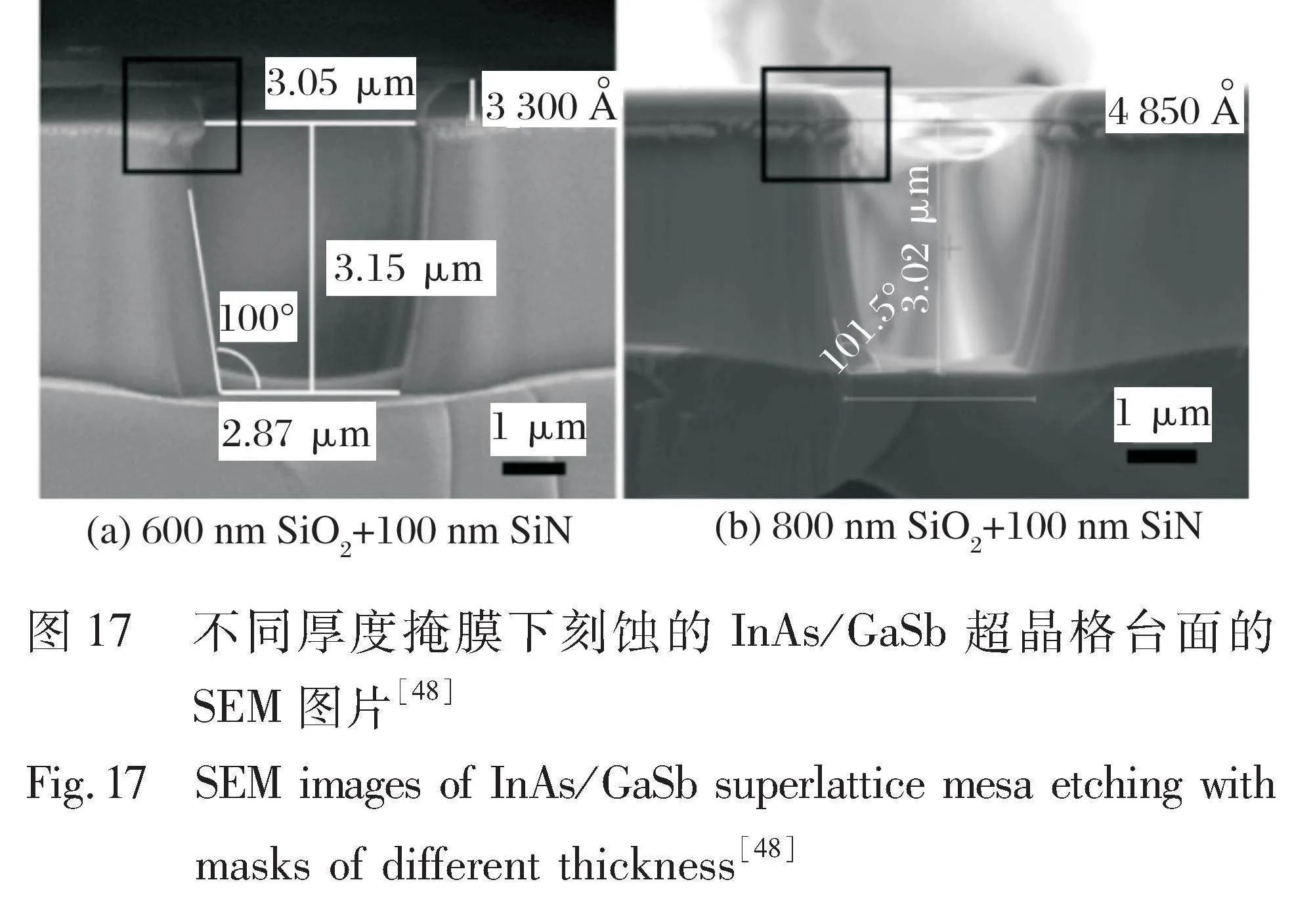

抗刻蚀性也被用作InAs/GaSb超晶格的硬掩膜材料[46, 51]。 王海澎等同时研究了复合掩膜层SiO2/SiN厚度对InAs/GaSb超晶格刻蚀台面的影响[48]。 如图17所示, 通过利用600 nm SiO2+100 nm SiN复合膜层, 一个侧壁光滑和大于80°的台面角度可以实现, 而且该复合膜层与InAs/GaSb超晶格材料之间的刻蚀选择比高达8.5∶1。 但在台面顶部出现侧向钻蚀, 将SiO2层厚度提高到800 nm后, 钻蚀现象消失。 这可以被解释为掩膜较薄时, 超晶格材料的侧壁暴露在偏离直射的等离子体前面, 所以在台面顶部出现侧向钻蚀现象; 当掩膜厚度增大时, 这部分偏离直射的等离子体由较大深宽比的掩膜所承受, 而不会作用到超晶格台面上, 因此顶部的侧向钻蚀现象消失[52]。

3 总结与展望

台面刻蚀是将InAs/GaSb超晶格制成红外探测器的必要环节, 也是限制其器件性能的因素之一。 过去的几十年, 科研人员已经探索和研究了刻蚀过程中不同工艺参数对台面形貌的影响以及具体问题的解决。 本文将一些重要结论进行归纳:

(1) 无论是湿法刻蚀还是干法刻蚀, 都存在刻蚀选择性, 这是由InAs和GaSb不同的物理化学特性导致的。 二者的不均匀刻蚀必然使一方有残留, 从而出现粗糙的表面形貌。 因此, 通过协调工艺参数实现InAs和GaSb的均匀刻蚀是获得良好形貌的关键。

(2) 对于干法刻蚀来说, 其兼具化学性刻蚀和物理性刻蚀。 这两个过程在实际的刻蚀中也应该达到平衡。 前者过快会出现大量的低挥发性副产物无法清除干净, 抑制刻蚀的进行; 后者过快则导致较多的刻蚀损伤。

(3) 不同组分的InAs/GaSb超晶格, 如短波、 中波、 长波、 甚长波, 由于其之间InAs和GaSb的含量比例不同, 所以在刻蚀时必须选择不同的工艺参数来达到平滑刻蚀表面的目的。

(4) 干法刻蚀相较于湿法刻蚀来说, 各向异性更强, 可以实现良好的侧壁形貌和接近垂直的台JDchzQgoRsP90FOXb2gijg==面倾角, 图像转移精度更高。

在未来的刻蚀工艺中, 应当利用干法刻蚀的长处, 尤其是焦平面阵列的制造需要较大的深宽比和图案转移精度。 在此基础上, 可以继续尝试不同类型刻蚀气体的搭配, 如Cl2基和CH4基气体的混合, 也可以寻找新的更利于刻蚀的气体, 来完成InAs/GaSb超晶格材料化学性刻蚀和物理性刻蚀的协同进行。 另外, 掩膜对超晶格材料的刻蚀形貌也具有很大影响, 台面侧壁的粗糙度往往从掩膜中复制而来, 因此, 探究和优化掩膜的刻蚀工艺或选择更佳的掩膜或许不失为改善超晶格台面形貌的一种方法。

参考文献:

[1] Sai-Halasz G A, Tsu R, Esaki L. A New Semiconductor Superlattice[J]. Applied Physics Letters, 1977, 30(12): 651-653.

[2] Esaki L. InAs-GaSb Superlattices-Synthesized Semiconductors and Semimetals[J]. Journal of Crystal Growth, 1981, 52: 227-240.

[3] Arch D K, Wicks G, Tonaue T, et al. Optical Absorption and X-Ray Diffraction in Narrow-Band-Gap InAs/GaSb Superlattices[J]. Journal of Applied Physics, 1985, 58(10): 3933-3935.

[4] Smith D L, Mailhiot C. Proposal for Strained Type II Superlattice Infrared Detectors[J]. Journal of Applied Physics, 1987, 62(6): 2545-2548.

[5] Rogalski A, Martyniuk P, Kopytko M. InAs/GaSb Type-II Superlattice Infrared Detectors: Future Prospect[J]. Applied Physics Reviews, 2017, 4(3): 031304.

[6] Plis E A. InAs/GaSb Type-II Superlattice Detectors[J]. Advances in Electronics, 2014, 2014: 1-12.

[7] Razeghi M, Haddadi A, Hoang A M, et al. Antimonide-Based Type II Superlattices: A Superior Candidate for the Third Generation of Infrared Imaging Systems[J]. Journal of Electronic Materials, 2014, 43(8): 2802-2807.

[8] 李红凯, 李墨, 董尚威, 等. 用于宽波段红外探测的InAs/GaSbⅡ型超晶格结构光学性质研究[J]. 航空兵器, 2021, 28(6): 95-99.

Li Hongkai, Li Mo, Dong Shangwei, et al. Optical Properties of Type-Ⅱ InAs/GaSb Superlattices for Wide Band Infrared Detection[J]. Aero Weaponry, 2021, 28(6): 95-99.(in Chinese)

[9] 孙姚耀, 韩玺, 吕粤希, 等. 基于InAs/GaSb二类超晶格的中/长波双色红外探测器[J]. 航空兵器, 2018 (2): 56-59.

Sun Yaoyao, Han Xi, Lü Yuexi, et al. Performance of Dual-Color Mid-/Long-Wavelength Infrared Detectors Based on Type-Ⅱ InAs/GaSb Superlattice[J]. Aero Weaponry, 2018 (2): 56-59.(in Chinese)

[10] 向伟, 王国伟, 徐应强, 等. 中波InAs/GaSb超晶格红外焦平面探测器[J]. 航空兵器, 2015 (1): 49-51.

Xiang Wei, Wang Guowei, Xu Yingqiang, et al. InAs/GaSb Superlattices Mid-Wavelength Infrared Focal Plane Array Detectors[J]. Aero Weaponry, 2015 (1): 49-51.(in Chinese)

[11] Liu L F, Chen Y Y, Ye Z H, et al. Inductively Coupled Plasma-Induced Electrical Damage on HgCdTe Etched Surface at Cryoge-nic Temperatures[J]. Journal of Electronic Materials, 2018, 47(10): 5759-5762.

[12] Levchenko I, Tomashyk V, Malanych G, et al. Improvement the InAs, InSb, GaAs and GaSb Surface State by Nanoscale Wet Etching[J]. Applied Nanoscience, 2022, 12(4): 1139-1145.

[13]

Wu J, Xu Z C, Chen J X, et al. Wet Etching for InAs-Based In-As/Ga(As)Sb Superlattice Long Wavelength Infrared Detectors[J]. Journal of Infrared and Millimeter Waves, 2019, 38(5): 549-553.

[14] 张利学, 孙维国, 吕衍秋, 等. InAs/GaSb Ⅱ类超晶格材料台面腐蚀[J]. 红外与毫米波学报, 2014, 33(5): 472-476.

Zhang Lixue, Sun Weiguo, Lü Yanqiu, et al. Mesa Etching of TypeⅡ InAs/GaSb Superlattice[J]. Journal of Infrared and Millimeter Waves, 2014, 33(5): 472-476.

[15] Sidor D E, Savich G R, Wicks G W. Surface Leakage Mechanisms in III-V Infrared Barrier Detectors[J]. Journal of Electronic Materials, 2016, 45(9): 4663-4667.

[16] Lee H J, Kim Y C, Eom J H, et al. Plasma Treatment for Surface Stabilization in InAs/GaSb Type-II Superlattice LWIR and VLWIR Photodetectors[J]. Journal of Electronic Materials, 2022, 51(9): 4689-4694.

[17] DeSalvo G C, Kaspi R, Bozada C A. Citric Acid Etching of GaAs1-xSbx, Al0.5Ga0.5Sb, and InAs for Heterostructure Device Fabrication[J]. Journal of the Electrochemical Society, 1994, 141(12): 3526-3531.

[18] Song L, Degroote S, Choi K H, et al. Release of Epitaxial Layers Grown on InAs Substrates[J]. Electrochemical and Solid-State Letters, 2003, 6(2): G25-G26.

[19] Dier O, Lin C, Grau M, et al. Selective and Non-Selective Wet-Chemical Etchants for GaSb-Based Materials[J]. Semiconductor Science and Technology, 2004, 19(11): 1250-1253.

[20] Chaghi R, Cervera C, At-Kaci H, et al. Wet Etching and Chemical Polishing of InAs/GaSb Superlattice Photodiodes[J]. Semiconductor Science and Technology, 2009, 24(6): 065010.

[21] 陈慧娟, 郭杰, 丁嘉欣, 等. InAs/GaSb超晶格红外探测器台面湿法腐蚀研究[J]. 微纳电子技术, 2008, 45(5): 298-301.

Chen Huijuan, Guo Jie, Ding Jiaxin, et al. Study of Mesa Etching for a InAs/GaSb Superlattice Infrared Detector[J]. Micronanoelectronic Technology, 2008, 45(5): 298-301.(in Chinese)

[22] 李海燕, 曹海娜. InAs/GaSb台面结型器件制备工艺技术研究[J]. 红外, 2018, 39(8): 5-10.

Li Haiyan, Cao Haina. Research on InAs/GaSb Mesa-Device Fabrication Technology[J]. Infrared, 2018, 39(8): 5-10.(in Chinese)

[23] Kutty M N, Plis E, Khoshakhlagh A, et al. Study of Surface Treatments on InAs/GaSb Superlattice LWIR Detectors[J]. Journal of Electronic Materials, 2010, 39(10): 2203-2209.

[24] Schwartz G P. Analysis of Native Oxide Films and Oxide-Substrate Reactions on III-V Semiconductors Using Thermochemical Phase Diagrams[J]. Thin Solid Films, 1983, 103(1/2/3): 3-16.

[25] Xu X Y, Jiang J K, Chen W Q, et al. Wet Etching and Passivation of GaSb-Based very Long Wavelength Infrared Detectors[J]. Chinese Physics B, 2022, 31(6): 068503.

[26] Kowalewski A, Martyniuk P, Markowska O, et al. New Wet Etching Solution Molar Ratio for Processing T2SLs InAs/GaSb nBn MWIR Infrared Detectors Grown on GaSb Substrates[J]. Materials Science in Semiconductor Processing, 2016, 41: 261-264.

[27] 亢喆, 温涛, 郭喜. InAs/GaSb二类超晶格材料湿法腐蚀工艺研究[J]. 激光与红外, 2018, 48(7): 867-871.

Kang Zhe, Wen Tao, Guo Xi. Study on InAs/GaSb Type-Ⅱ Superlattice Wet-Chemical Etching Process[J]. Laser & Infrared, 2018, 48(7): 867-871.(in Chinese)

[28] Hao H Y, Xiang W, Wang G W, et al. Wet Chemical Etching of Antimonide-Based Infrared Materials[J]. Chinese Physics Letters, 2015, 32(10): 107302.

[29] 王晨飞. 半导体工艺中的新型刻蚀技术—ICP[J]. 红外, 2005, 26(1): 17-22.

Wang Chenfei. New Etching Technology in Semiconductor Process-ICP[J]. Infrared, 2005, 26(1): 17-22.(in Chinese)

[30] 陈永远, 邓军, 史衍丽, 等. InAs/GaSb二类超晶格红外探测材料的ICP刻蚀[J]. 红外与激光工程, 2013, 42(2): 433-437.

Chen Yongyuan, Deng Jun, Shi Yanli, et al. ICP Etching in InAs/GaSb Type Ⅱ Superlattice Infrared Detector Material[J]. Infrared and Laser Engineering, 2013, 42(2): 433-437.(in Chinese)

[31] Yoshikawa T, Sugimoto Y, Sakata Y, et al. Smooth Etching of Various III/V and II/VI Semiconductors by Cl2 Reactive Ion Beam Etching[J]. Journal of Vacuum Science & Technology B: Microelectronics and Nanometer Structures Processing, Measurement, and Phenomena, 1996, 14(3): 1764-1772.

[32] Swaminathan K, Janardhanan P E, Sulima O V. Inductively Coupled Plasma Etching of III-V Antimonides in BCl3/SiCl4 Etch Chemistry[J]. Thin Solid Films, 2008, 516(23): 8712-8716.

[33] Mileham J R, Lee J W, Lambers E S, et al. Dry Etching of GaSb and InSb in CH4/H2/Ar [J]. Semiconductor Science and Technology, 1997, 12(3): 338-344.

[34] Huang M, Chen J X, Xu J J, et al. ICP Etching for InAs-Based InAs/GaAsSb Superlattice Long Wavelength Infrared Detectors[J]. Infrared Physics & Technology, 2018, 90: 110-114.

[35] Law V J, Jones G A C, Ritchie D A, et al. Chloromethane-Based Reactive Ion Etching of III-V Semiconductor Materials[J]. Vacuum, 1993, 44(3/4): 233-237.

[36] Pearton S J. Reactive Ion Etching of Ⅲ-Ⅴ Semiconductors[J]. International Journal of Modern Physics B, 1994, 8(14): 1781-1876.

[37] Tao F, Zhu X B, Wang J C, et al. Inductively Coupled Plasma (ICP) Dry Etching of Type II InAs/GaSb Superlattice for Focal Plane Arrays[C]∥ Conference on Applied Optics and Photonics China, 2020.

[38] Tan S L, Goh Y L, dip Das S, et al. Dry Etching and Surface Passivation Techniques for Type-II InAs/GaSb Superlattice Infrared Detectors[C]∥ SPIE Conference on Optics and Photonics for Counterterrorism and Crime Fighting, 2010.

[39] Zhang X F, Zhang L X, Zhang H F, et al. Study on ICP Dry Etching of GaSb and InAs/GaSb Super Lattices[C]∥6th International Symposium on Advanced Optical Manufacturing and Testing Technologies, 2012.

[40] Jung H C, Kang K K, Ryu S M, et al. Investigation of ICP Dry Etching of InAs/GaSb Type-II Superlattice LWIR Photodetector[C]∥ SPIE Conference on Infrared Technology and Applications, 2021.

[41] Pfiester N A, Mills S A, Budhu J, et al. Self-Aligned Etching of Subwavelength Longwave Infrared Type-II Superlattice Pixels[C]∥ SPIE Conference on Infrared Technology and Applications, 2021.

[42] Smoczyński D, Czuba K, Papis-Polakowska E, et al. The Impact of Mesa Etching Method on IR Photodetector Current-Voltage Characteristics[J]. Materials Science in Semiconductor Processing, 2020, 118: 105219.

[43] 许佳佳, 黄敏, 徐庆庆, 等. InAs/GaSb Ⅱ类超晶格台面的ICP刻蚀研究[J]. 红外与毫米波学报, 2019, 38(2): 171-174.

Xu Jiajia, Huang Min, Xu Qingqing, et al. Study on ICP Dry Etching of Type Ⅱ InAs/GaSb Superlattices Infrared Focal Plane Arrays[J]. Journal of Infrared and Millimeter Waves, 2019, 38(2): 171-174.(in Chinese)

[44] Rawal D S, Sehgal B K, Muralidharan R, et al. Effect of BCl3 Concentration and Process Pressure on the GaN Mesa Sidewalls in BCl3/Cl2 Based Inductively Coupled Plasma Etching[J]. Vacuum, 2012, 86(12): 1844-1849.

[45] Das S, Das U. Inductively Coupled CH4 /H2 Plasma Etching Process for Mesa Delineation of InAs/GaSb Type-II Superlattice Pixels[J]. Micro & Nano Letters, 2019, 14(7): 753-756.

[46] Nguyen J, Soibel A, Ting D Z Y, et al. Low Dark Current Long-Wave Infrared InAs/GaSb Superlattice Detectors[J]. Applied Physics Letters, 2010, 97(5): 051108.

[47] Chen Y Y, Ye Z H, Sun C H, et al. Dry Etched SiO2 Mask for HgCdTe Etching Process[J]. Journal of Electronic Materials, 2016, 45(9): 4705-4710.

[48] 王海澎, 木迎春, 彭秋思, 等. InAs/GaSb Ⅱ类超晶格长波焦平面阵列台面ICP刻蚀技术研究[J]. 红外技术, 2022, 44(10): 1027-1032.

Wang Haipeng, Mu Yingchun, Peng Qiusi, et al. ICP Dry Etching of Type Ⅱ InAs/GaSb Superlattice Long-Wavelength Focal Plane Arrays[J]. Infrared Technology, 2022, 44(10): 1027-1032.(in Chinese)

[49] Chakrabarti U K, Pearton S J, Ren F. Sidewall Roughness during Dry Etching of InP[J]. Semiconductor Science and Technology, 1991, 6(5): 408-410.

[50] Hao H Y, Xiang W, Wang G W, et al. Etching Mask Optimization of InAs/GaSb Superlattice Mid-Wavelength Infared 640 × 512 Focal Plane Array[J]. Chinese Physics B, 2017, 26(4): 047303.

[51] Zhou X C, Li D S, Huang J L, et al. Mid-Wavelength Type II InAs/GaSb Superlattice Infrared Focal Plane Arrays[J]. Infrared Physics & Technology, 2016, 78: 263-267.

[52] Ye Z H, Hu W D, Li Y, et al. Studies on a Novel Mask Technique with High Selectivity and Aspect-Ratio Patterns for HgCdTe Trenches ICP Etching[C]∥ SPIE Conference on Infrared Technology and Applications, 2012.

Research Review of InAs/GaSb Superlattice Mesa Etching Process

Zhang Xiangyu1, Jiang Dongwei2, 3*, He Wen1, Wang Jinzhong1

(1. School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China;

2. Institute of Semiconductors, Chinese Academy of Sciences, Beijing 100083, China;

3. College of Materials Science and Optoelectronics Technology,

University of Chinese Academy of Sciences, Beijing 100049, China)

Abstract: This paper reviews the research on InAs/GaSb superlattice mesa etching technology. The physicochemi-cal mechanism and parameter control of wet and dry etching are analyzed to elucidate the influence of process conditions on mesa morphology, so as to suppress the surface leakage current of long wave and very long wave superlattice with narrow band-gap. The results show that the uniform etching of the two components can be achieved with the appropriate proportion of etching solution in wet etching, without causing rough surface and serious undercut. In dry etching, Cl2-base and CH4-base mixed gas is used. By adjusting the type and proportion of etching gas, the balance between physical and chemical etching processes can be achieved to ensure the smoothness of the mesa sidewall and the perpendicularity of the dip angle. In addition, for superlattices of different components, different process parameters need to be selected to meet the synergistic etching of InAs and GaSb. Finally, the InAs/GaSb superlattice mesa etching process is prospected.

Key words: InAs/GaSb superlattice; wet etching; dry etching; etching mechanism; process optimization