铜尾矿浆絮凝沉降及对固化影响研究

2024-10-30石孟利夏举佩

摘要:为研究不同絮凝剂单掺及复配对铜尾矿浆的絮凝沉降效果,选用传统无机絮凝剂硫酸铝、无机高分子絮凝剂聚合氯化铝(PAC)及有机絮凝剂阴离子聚丙烯酰胺(APAM)进行单掺及2种无机絮凝剂分别与APAM复配絮凝沉降试验,并将絮凝后的铜尾矿浆进行水泥固化试验。结果表明:在最佳投加量时,3种絮凝剂絮凝效果为APAM>PAC>硫酸铝。在复配试验中,复配组合的沉降效果均优于单独使用。絮凝前后的铜尾矿固化体抗压强度各龄期最低提高了2.4倍,其中,单独使用絮凝剂硫酸铝后的铜尾矿固化体各龄期抗压强度最高,APAM最低;而在复配絮凝剂中,硫酸铝与APAM絮凝后的铜尾矿固化体抗压强度较PAC与APAM絮凝后的高。

关键词:铜尾矿浆;絮凝沉降;无机絮凝剂;有机絮凝剂;尾矿固化;抗压强度

中图分类号:TD926.4文章编号:1001-1277(2024)10-0102-07

文献标志码:Adoi:10.11792/hj20241017

引言

铜尾矿是铜矿石经选矿或提取有用矿物Us+3dfIB7A9dDruw2Nzi/y26Re+KvF/vTPwYet+0nOs=后产生的固体废弃物,一般以浆态形式从选7BpSsXjkoErrRymbPznRfnXp54OrLsYsGgMgUTXcZBc=矿厂排出,以低浓度料浆的形式输送到尾矿库堆存。尾矿库存在溃坝等安全隐患,同时占用了大量土地资源,是重大的危险源与污染源。随着可持续发展战略的提出,国家加大了对环境的治理力度,大力支持固体废物综合利用,对尾矿库实施总量控制[1-2]。而尾矿快速沉降提高浓度不仅能实现尾矿水循环利用,还在一定程度上拓宽了尾矿的资源化利用渠道,降低了安全风险和环境污染。对于尾矿絮凝沉降,众多学者进行了试验研究并取得了一定的成果。张学英等[3]研究了絮凝技术在尾矿中的应用,利用该方法可提高水资源回收率和尾矿综合利用率,同时也能减轻尾矿库库容堆存压力。徐勇[4]分析了传统絮凝剂硫酸铝的絮凝机理,并与PAC进行比较,发现硫酸铝的絮凝主要靠电中和与网捕卷扫作用。孙浩等[5-9]研究了不同种类絮凝剂及其复配对尾矿絮凝沉降的影响,其中,有机高分子絮凝剂絮凝效果好,不同有机高分子絮凝剂絮凝效果不同,但除浊能力较无机絮凝剂差,且不同絮凝剂复配使用的沉降效果较单一絮凝剂絮凝效果好。甘恒等[10-15]对尾矿絮凝沉降效果的影响因素进行了探究,絮凝剂种类及其掺量对絮凝沉降影响较大,还有尾矿浆浓度、尾矿颗粒大小及pH等。铜尾矿浆的絮凝沉降研究相对较少,本研究选用3种不同絮凝剂对铜尾矿浆进行絮凝沉降,找出每种絮凝剂的最佳投加量,并将2种无机絮凝剂分别与有机絮凝剂进行复配试验,获得最佳协同作用效果的用量组合,以提高铜尾矿浆沉降效果,达到快速提升铜尾矿浆浓度的目的,最终将絮凝沉降后的铜尾矿浆进行水泥固化试验,为絮凝剂对尾矿固化的影响提供理论依据。

1试验材料及方法

1.1材料

试验尾矿为铜尾矿浆,浓度为30 %。Mastersizer-3000激光粒度分析仪测得的尾矿粒径分布如图1所示,其中,d10=2.2 μm,d50=15.5 μm,d90=54.0 μm,属于细粒尾矿。铜尾矿化学组分以SiO2、CaO、Fe2O3、Al2O3及MgO为主,同时还含有少量钠、钾等元素,其化学组分如表1所示。

1.2药剂与仪器

絮凝剂:阴离子聚丙烯酰胺(APAM,分子量为1 000万,AR)、聚合氯化铝(PAC,AR)、硫酸铝(AS,AR),均配制成0.1 %溶液使用。

仪器:FA1204电子分析天平,101电热鼓风干燥箱,85-2恒温磁力搅拌器,JJ-5水泥胶砂搅拌机,YH-60B标准恒温恒湿养护箱等。

1.3试验方法

1.3.1絮凝沉降试验

将浓度为30 %铜尾矿浆置于烧杯中,在恒温磁力搅拌器上充分搅拌后,逐步滴加絮凝剂,并不断搅拌,记录矿浆中初次出现絮体时各絮凝剂投加量;不断滴加絮凝剂至絮体不再增加为止,记录絮凝剂用量;确认各絮凝剂最佳投加范围。

2024年第10期/第45卷安环与分析安环与分析黄金

将一定量絮凝剂加入搅拌均匀的铜尾矿浆后,在搅拌器上搅拌2 min,倒入250 mL量筒中,静置。每隔一段时间记录量筒中上层清液与下层浆体的界面读数,计算其泌水比(澄清层体积与浆体总体积之比)、沉降速率(澄清层体积与沉降时间之比),得出各絮凝剂最佳投加量。

1.3.2尾矿固化试验

将传统固化剂水泥加入铜尾矿浆中,搅拌2 min,倒入70.7 mm×70.7 mm×70.7 mm三联模具中,放置12 h,待其表面凝结开始硬化时,在标准养护条件(温度(20±1)℃、相对湿度≥95 %)下养护24 h后脱模,将做好标记的试块放入标准恒温恒湿养护箱中继续养护至规定龄期,并根据GB/T 50123—2019 《土工试验方法标准》测定其无侧限抗压强度,评价其固化效果。

2结果分析与讨论

2.1自然沉降

将30 %铜尾矿浆充分搅拌,保持试验条件不变的情况下,不投加絮凝剂,使其静置自然沉降,结果如图2所示。由图2可知:随着沉降时间的增加,泌水比和澄清层体积均增大;80 min后缓慢增加,至120 min时泌水比、澄清层体积分别增至51.64 %、126 mL。在整个沉降过程中,沉降速率逐渐减小。这是由于前期沉降过程中,铜尾矿浆中粗颗粒最先沉降,细颗粒较慢沉降;随着沉降过程的进行,颗粒之间发生聚集作用,粗颗粒在下沉过程中不仅会吸附细颗粒,还会使细颗粒聚集,加快矿浆整体的沉降速率;但在沉降后期,沉降层矿浆浓度不断增大,颗粒间距减小,使得浆体堆积密度不断增大,故沉降速率减小。此外,随着沉降过程的进行,上层清液逐渐由浑浊变澄清。

2.2单一絮凝剂影响

采用传统絮凝剂硫酸铝、无机高分子絮凝剂聚合氯化铝及有机絮凝剂阴离子聚丙烯酰胺等3种絮凝剂,分别对铜尾矿浆进行絮凝沉降处理。通过对比泌水比和沉降速率,得出各絮凝剂最佳投加量。

2.2.1硫酸铝对沉降效果的影响

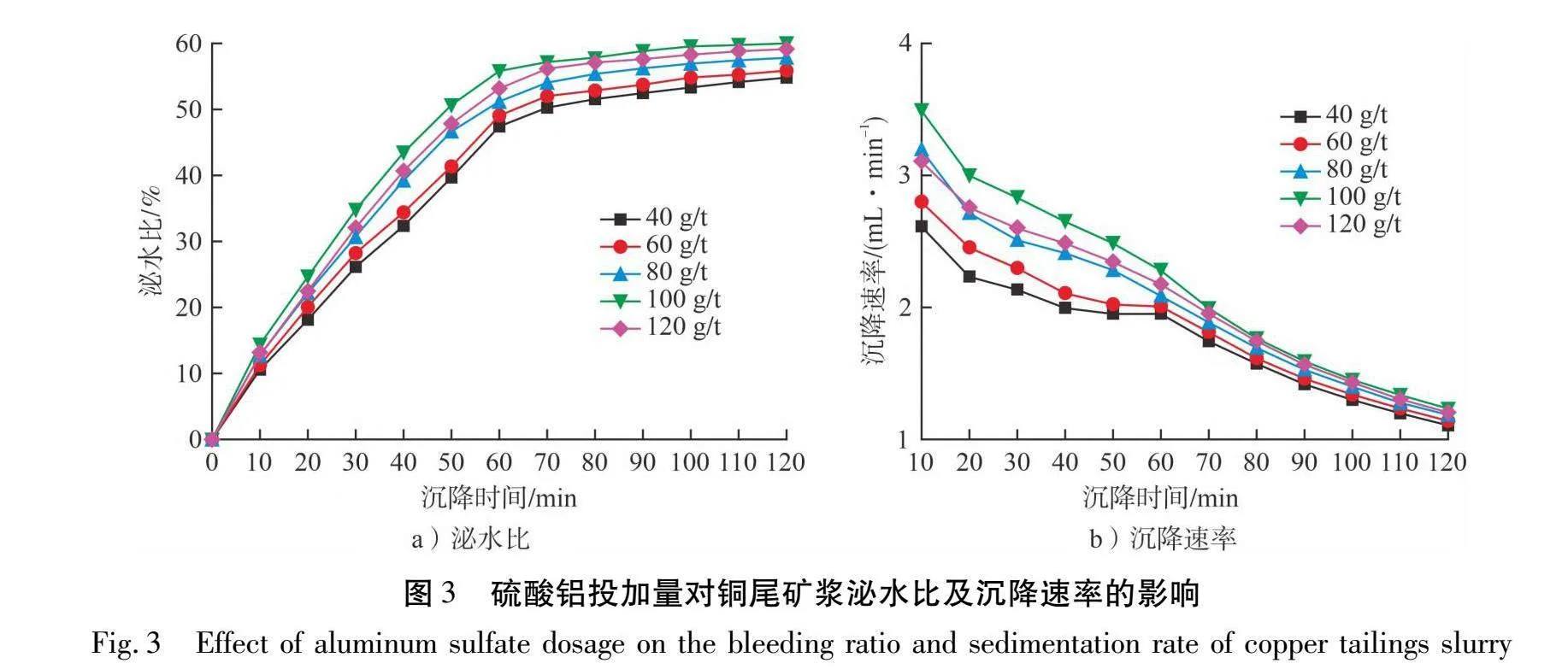

硫酸铝作为工业生产中常用的无机絮凝剂,主要是利用硫酸铝中Al3+电中性作用,水解生成的Al(OH)3胶体与带负电荷的颗粒发生电中和反应生成矾花进而沉淀下来,其成本低,但絮凝效果较差。将硫酸铝加入铜尾矿浆中充分搅拌,投加量以20 g/t递增,试验结果如图3所示。

由图3可知:在铜尾矿浆沉降过程中,沉降反应60 min后,各泌水比曲线基本趋于平缓,沉降速率趋于线性减小;这是因为沉降速率降低,上层清液高度变化不明显,故泌水比变化不明显。随着硫酸铝投加量的增加,铜尾矿浆前期沉降速率增加,但随着沉降时间的增加,沉降速率下降;这是因为当硫酸铝投加量增加到一定程度时,絮体的沉降性能变差,同时硫酸铝自身呈酸性,加入矿浆后遇水发生水解,使得浆体pH下降,Al3+不能大量水解生成Al(OH)3,且Al3+没有吸附架桥作用,因而絮凝效果变差[16-17]。相同沉降时间内,硫酸铝投加量为100 g/t时的泌水比和沉降速率均最大,絮凝效果较好,沉积层浓度较高。

2.2.2PAC对沉降效果的影响

PAC由Al3+盐水解-聚合产物-不同聚合度的阳离子组成,其对尾矿浆中带负电的胶体颗粒进行电中和脱稳作用,同时对已凝聚的次生粗大颗粒进行吸附架桥的絮凝作用,使胶粒凝聚为大絮凝体,从而达到絮凝沉降的效果[18]。将PAC加入搅拌均匀的铜尾矿浆中进行絮凝沉降,其投加量按20 g/t递增。PAC投加量对铜尾矿浆泌水比及沉降速率的影响如图4所示。

由图4可知:投加PAC后,泌水比在沉降前40 min呈线性增长,后变化趋势渐缓,这表明沉降前期为快速沉降,后期沉降速率逐渐下降;这是因为PAC使水中强电解质增加,溶液离子浓度提高,扩散层厚度减小,胶粒间引力增大,胶粒得以迅速凝聚。当PAC投加量过多时,水解产生的电ff09e00cdfe57f37c927881c4bf18c09荷增多,使体系再次达到电荷平衡状态,胶粒间引力降低,难以沉降,且引入过量的阳离子会造成絮团间斥力增大,从而不利于进一步沉降澄清。同时,由于颗粒吸附了较多的PAC,颗粒趋于分散,不利于沉降,所以沉降速率降低[17]。综合考虑,PAC最佳投加量为80 g/t。

2.2.3APAM对沉降效果的影响

APAM具有较大的相对分子质量,分子链上带有活性基团,其主要通过电中和及吸附架桥作用,加速尾矿浆沉降[19]。将配制成溶液的APAM加入搅拌均匀的铜尾矿浆中进行絮凝沉降,其投加量按20 g/t递增。APAM投加量对铜尾矿浆泌水比及沉降速率的影响如图5所示。

由图5可知:相较于其他2种絮凝剂,投加APAM后的铜尾矿浆最早发生沉降,且同样前期沉降速率快。沉降30 min时,泌水比曲线开始趋于平缓,说明此时沉降速率基本稳定,且逐渐降低,快速沉降基本完成,泌水比变化不再明显。在沉降过程中可以明显看到,形成的絮团不断下沉,上层清液快速澄清,其澄清过程较原矿浆快,最终澄清度也较原矿浆高;这是因为随着APAM投加量的增加,絮凝剂与水中的悬浮物颗粒结合充分,反应完全,形成的絮体体积较大,加快了沉降速率,上层清液澄清度更高。当投加量达到60 g/t后,再增大投加量,澄清层体积急速下降;这是因为投加量超过临界值时,体系黏度增加,生成的稳定的凝胶状结构网会将固体颗粒包裹起来,影响沉降再进行。而在此过程中发现,提高沉降速率的同时,最终泌水比却较低,即沉降层浓度较低,这是由于有机高分子絮凝剂可将不同种类的矿物联结形成絮体进而大幅度降低尾矿沉降时间,但它不能增加其压缩性[20-22]。絮凝沉降效果最好时的APAM投加量为60 g/t,在达到快速沉降的同时,也能较大程度上提高浓度。

综上可知,在最佳投加量时,3种絮凝剂絮凝效果为APAM>PAC>硫酸铝。

2.3无机-有机絮凝剂复配

2.3.1絮凝剂复配投加顺序对沉降效果的影响

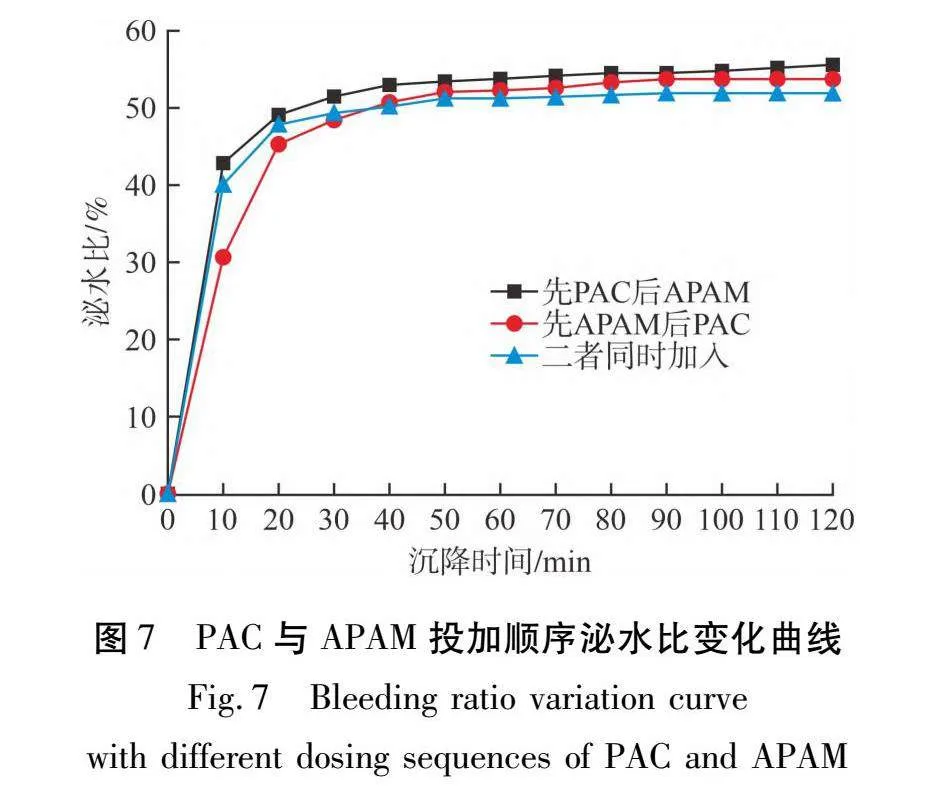

将硫酸铝、PAC分别与APAM絮凝剂复配,考察添加顺序对沉降效果的影响。以单独使用时的最佳投加量为絮凝剂投加总量,复配质量比为m(PAC)∶m(APAM)=1∶1,m(硫酸铝)∶m(APAM)=1∶1,投加顺序为先无机絮凝剂后有机絮凝剂、先有机絮凝剂后无机絮凝剂、无机絮凝剂与有机絮凝剂同时加入。

硫酸铝与APAM复配时二者投加顺序对铜尾矿浆泌水比的影响如图6所示。PAC与APAM复配时二者投加顺序对铜尾矿浆泌水比的影响如图7所示。由图6可知:先硫酸铝后APAM时,20 min内泌水比变化迅速,30 min时沉降基本完成,沉降速率较快。由图7可知:先PAC后APAM沉降效果较好,这是因为先投加PAC后,在矿浆中形成了小絮团,而后加入的APAM通过吸附架桥作用将其连接团聚在一起,形成大絮团,加快了大絮团形成速度,使得前期矿浆中的颗粒迅速沉降。同时,先PAC后APAM与二者同时加入在最初沉降时,后者絮凝效果较前者稍弱,且在沉降后期,沉降缓慢发生,甚至不再发生,这是因为PAC在水解过程中与APAM发生了反应。

在硫酸铝、PAC分别与APAM絮凝剂协同作用投加顺序试验中,均为无机絮凝剂先投加有机絮凝剂后投加的协同作用效果较优。

2.3.2不同复配絮凝剂对沉降效果的影响

在得出絮凝剂复配投加顺序的情况下,将2种无机絮凝剂分别与有机絮凝剂复配进行协同试验。

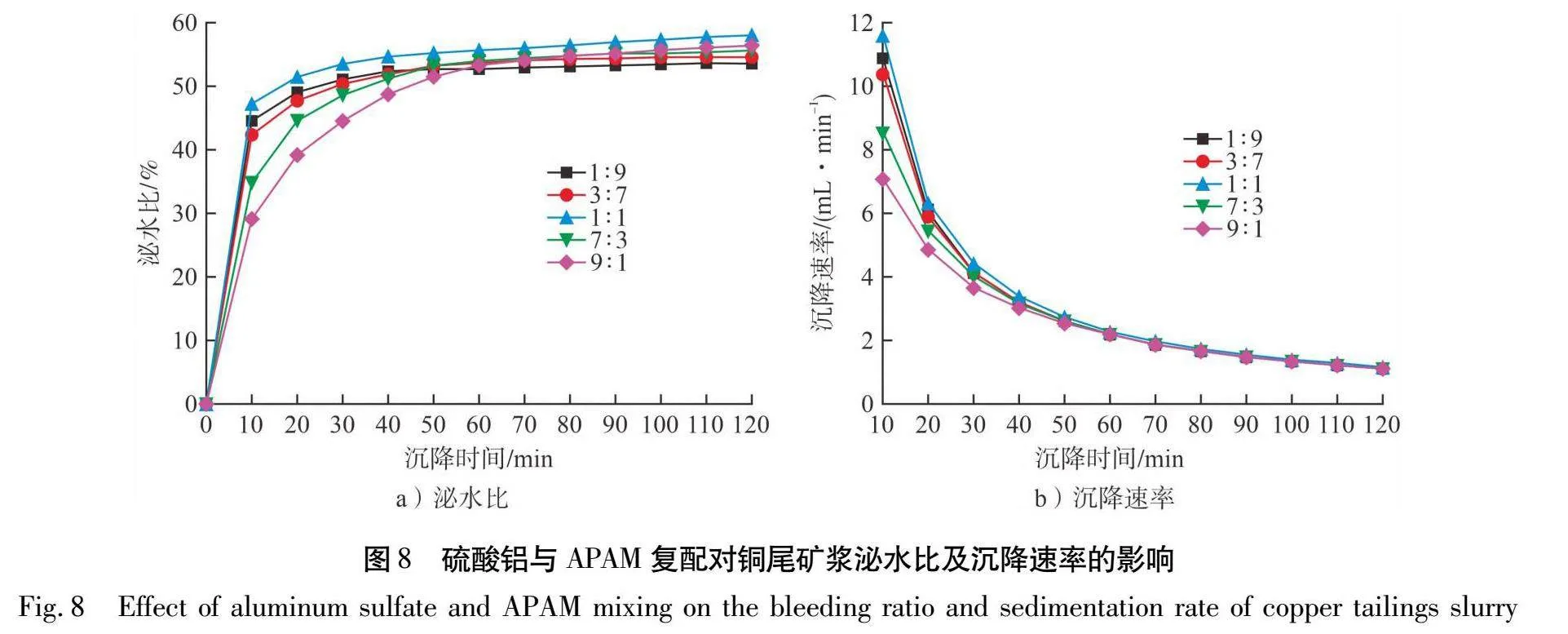

1)硫酸铝与APAM复配对沉降效果的影响。以硫酸铝最佳投加量为复配絮凝剂投加量,即为100 g/t,m(硫酸铝)∶m(APAM)分别为1∶9、3∶7、1∶1、7∶3及9∶1,铜尾矿浆泌水比和沉降速率变化曲线如图8所示。由图8可知:当m(硫酸铝)∶m(APAM)=1∶1时,泌水比和沉降速率优于其他配比,沉降效果最好,30 min后沉降趋于完成。随着硫酸铝配比逐渐增大,前期泌水比及沉降速率逐渐减小,试验过程中发现上层清液的澄清速度也在下降;沉降后期的沉降速率、上层清液的澄清度相反。这是因为在复配组合中,当APAM配比较大时,硫酸铝由于投加量少,在矿浆中的胶体量少且电中性作用不强,形成的絮团小且絮凝效果慢,故影响沉降效果的主要因素是APAM投加量,而APAM投加量大使得絮凝效果变差,上层清液中一些悬浮的细小颗粒并不能团聚成大絮团沉降。同时,APAM具有一定的锁水性,当形成的絮团沉降后,泌水比下降,压缩层体积不再变化,故在沉降后期沉降速率下降。随着硫酸铝配比的增大,在矿浆中形成的胶体增加,能更快地与矿浆中带负电的颗粒发生电中和,并发生卷扫使得絮团增多,加之APAM的吸附架桥作用,二者复配使得沉降速率增大。

2)PAC与APAM复配对沉降效果的影响。以PAC最佳投加量为复配絮凝剂投加量,即为80 g/t,m(PAC)∶m(APAM)分别为1∶9、3∶7、1∶1、7∶3及9∶1,铜尾矿浆泌水比和沉降速率变化曲线如图9所示。由图9可知:当m(PAC)∶m(APAM)=3∶7时,泌水比及沉降速率优于其他配比,且在30 min时沉降趋于完成。在沉降最开始时,随着复配组合中APAM配比的减小,前期泌水比和沉降速率也随之减小,同时泌水比曲线趋于平缓的时间也随之增长,而沉降后期泌水比和沉降速率却相反。在PAC与APAM复配时,PAC先通过电中和及吸附架桥作用形成絮团,APAM通过分子链间的缠绕和架桥使得絮团之间相互聚集,形成更大的絮团,絮凝效果增强。

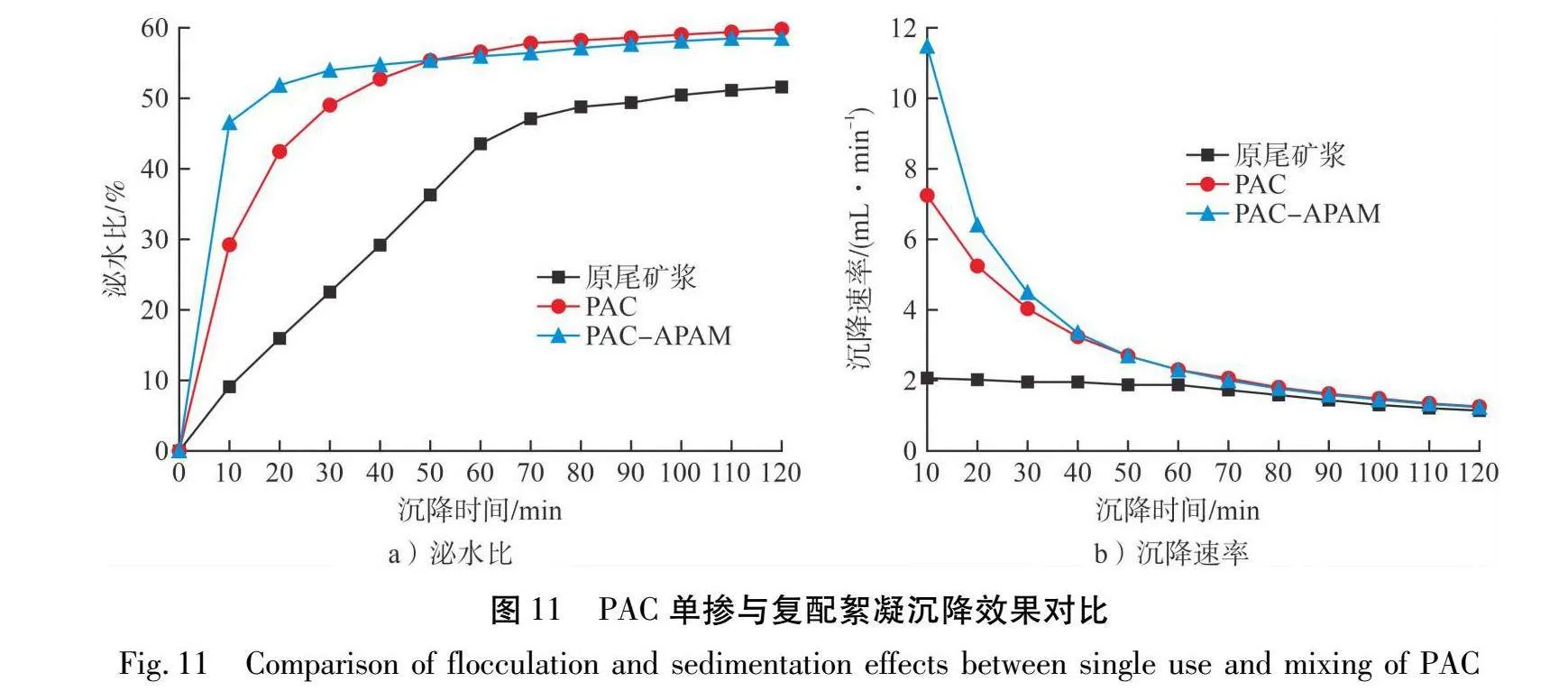

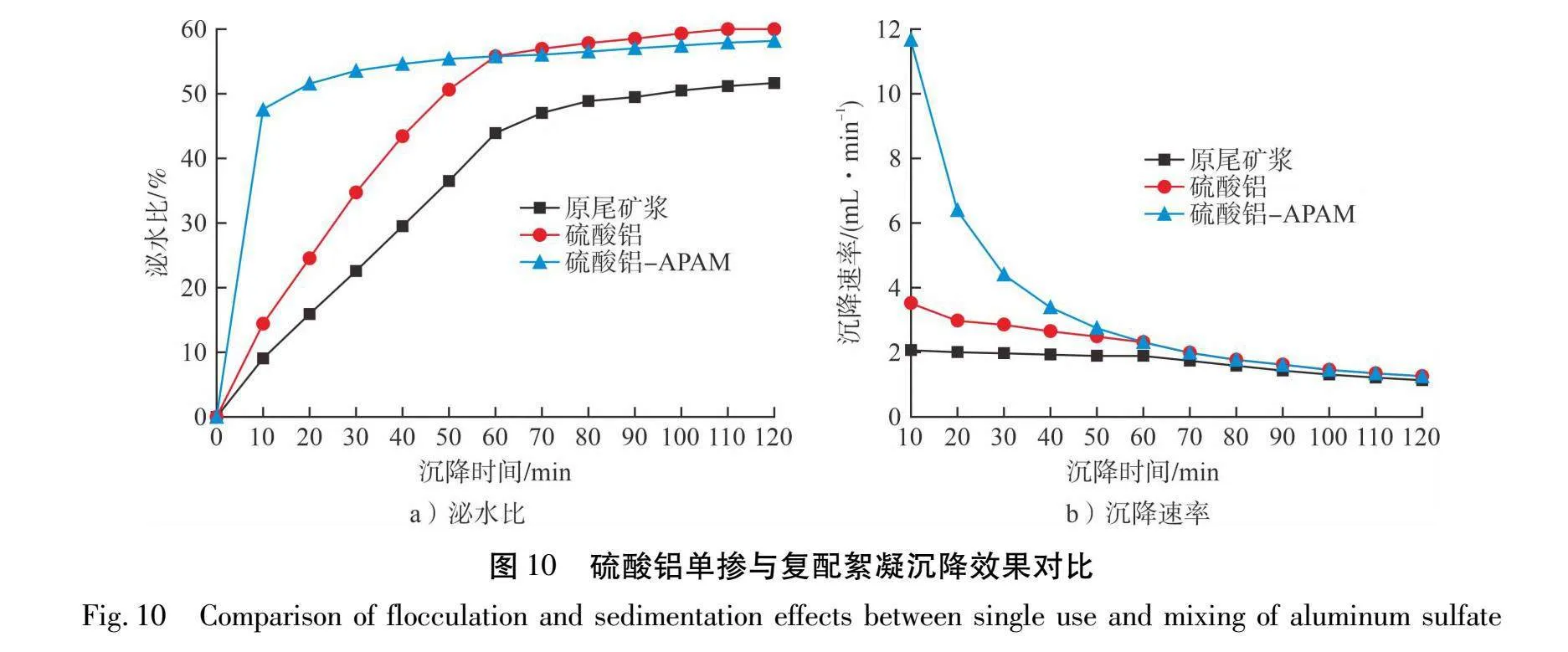

2.3.3单一絮凝剂与复配絮凝剂沉降效果对比

硫酸铝单掺、硫酸铝与APAM复配的泌水比及沉降速率对比如图10所示。PAC单掺、PAC与APAM复配的泌水比及沉降速率对比如图11所示。由图10、图11可知:复配絮凝剂与原尾矿浆及单独使用絮凝剂相比,其泌水比和沉降速率在沉降前期均较好,且沉降用时缩短近一半。同时,硫酸铝与APAM复配中硫酸铝质量占比较PAC与APAM复配中PAC质量占比大,总投加量较PAC多。

2.4絮凝前后水泥固化效果对比

根据单一絮凝剂与复配絮凝剂沉降试验结果,絮凝剂按最佳投加量加入30 %铜尾矿浆中进行絮凝沉降,待沉降完成后,按铜尾矿浆干基质量的10 %加入水泥(强度等级42.5普通硅酸盐水泥),其沉降层浓度与固化效果如表2所示。

由表2可知:采用水泥分别固化絮凝前和絮凝后的铜尾矿浆,其固化体抗压强度有较大程度的提高。在3种絮凝剂单独投加时,硫酸铝沉降效果较弱,但其固化体抗压强度较其他高,PAC和APAM的固化体强度较低;与原矿浆自然沉降固化相比,在一定程度上提高了固化体抗压强度。在絮凝剂复配试验中,2种复配絮凝剂的固化体抗压强度均较其单一絮凝剂低,但比APAM高。除硫酸铝单独投加的尾矿固化体抗压强度与同浓度原矿浆固化体抗压强度相比提高外,其他絮凝剂的尾矿固化体抗压强度均有一定程度的降低。这是因为硫酸铝本身有一定的促凝硬结能力,能在一定程度上促进水泥水化,而PAC和APAM具有一定的锁水性,延缓了水泥水化,水化产物减少,固化体抗压强度也随之降低[23-24]。除此之外,随着絮凝沉降的发生,铜尾矿浆浓度提高,固化体抗压强度随之提高。对比试件发现,铜尾矿浆浓度越低,其固化效果越弱,且还作用于局部试件中,即在矿浆中加入水泥搅拌均匀后倒入模具中,随着沉降发生及不断泌水,最终成型的试件上半部分强度较沉降下半部分强度高,强度分布不均导致脱层现象发生,这是因为水泥随着水分的泌出而浮到表面,在试件中分散不均匀;而絮凝提浓后的固化试件则不存在此类问题,这是因为随着水分减少,水泥与铜尾矿浆搅拌均匀后,极少部分水分泌出,水泥在铜尾矿浆中分散均匀,发生水化反应形成具有一定强度的固化体试件。

3结论

1)在单一絮凝剂对铜尾矿浆进行絮凝沉降试验中,3种絮凝剂在最佳投加量时,絮凝效果为APAM>PAC>硫酸铝。

2)在硫酸铝与APAM复配时,m(硫酸铝)∶m(APAM)=1∶1的沉降效果最佳;在PAC与APAM复配时,m(PAC)∶m(APAM)=3∶7的沉降效果最佳;复配絮凝剂与各自单掺沉降效果相比,其泌水比及沉降速率提高,沉降时间缩短。

3)用同等掺量水泥固化絮凝沉降前后的铜尾矿浆,硫酸铝能在一定程度上提高尾矿固化体强度,而PAC和APAM絮凝后的尾矿固化体抗压强度较同浓度的尾矿固化体低。在复配絮凝剂中,硫酸铝和APAM絮凝后的尾矿固化体强度较PAC和APAM的高。

[参 考 文 献]

[1]杜梅.西藏某矿区铜尾矿资源化产品重金属浸出特性研究[D].拉萨:西藏大学,2022.

[2]韦剑宁,蒋林海.利用水泥生产线无害化处置铅锌尾矿研究[J].散装水泥,2022(2):188-190,193.

[3]张学英,常虎成.絮凝沉降技术在铝土矿选矿尾矿处理过程中的应用[J].世界有色金属,2004(5):42-45.

[4]徐勇.传统硫酸铝与聚合氯化铝絮凝剂的动态混凝过程研究[J].科技信息,2012(35):82-83,100.

[5]孙浩,李茂林,崔瑞,等.不同絮凝剂对铅锌尾矿沉降效果的影响[J].矿产保护与利用,2021,41(1):66-72.

[6]梁效,王勇海,吴天骄,等.无机和有机絮凝剂复配对铁尾矿沉降特性研究[J].金属矿山,2020(11):129-133.

[7]张去非.絮凝剂的种类及其在尾矿沉降中的应用[J].金属矿山,2008(6):69-72.

[8]薛广海,李强,刘庆,等.可降解天然高分子絮凝剂对细粒尾矿的沉降试验研究[J].石油化工应用,2019,38(4):112-117.

[9]潘金禾,周长春,张宁宁,等.絮凝剂复配在铝土矿浮选尾矿沉降中的应用研究[J].矿产保护与利用,2016,36(4):28-32.

[10]甘恒.微涡旋对尾矿絮凝沉降的影响探究[D].南宁:广西大学,2018.

[11]王星,瞿圆媛,胡伟伟,等.尾矿浆絮凝沉降影响因素的试验研究[J].金属矿山,2008(5):149-151,153.

[12]何明渝,王光进,蓝蓉,等.絮团尺寸对全尾砂絮凝沉降效果的影响研究[J].中国安全生产科学技术,2022,18(10):116-122.

[13]诸利一,杨鹏,吕文生.全尾砂絮凝沉降与浓密影响因素试验研究[J].矿业研究与开发,2021,41(8):59-64.

[14]NIU F S,ZHANG H M,ZHANG J X,et al.Temperature variation characteristics and model optimization of flocculation sedimentation of overflow ultra-fine iron tailings[J].Minerals,2022,12(5):1250643.

[15]WANG D L,ZHANG Q L,CHEN Q S,et al.Temperature variation characteristics in flocculation settlement of tailings and its mechanism[J].International Journal of Minerals,Metallurgy and Materials,2020,27(11):1 438-1 448.

[16]吴祖强,谢国浪.硫酸铝在铅精矿浓缩絮凝中的试验与应用[J].有色金属(选矿部分),1992(4):43.

[17]陈蕴智,龙柱,谢来苏.聚合氯化铝与硫酸铝性能的比较[J].中国造纸,2001(3):17-20.

[18]薛笋静,张玮,杨小勇,等.聚合氯化铝絮凝剂的性能研究生活污水中的应用[J].能源环境保护,2012,26(2):33-36.

[19]沈夏磊.一种新型复合添加絮凝剂在建筑泥浆处理中的研究与应用[J].建筑施工,2018,40(4):563-565.

[20]周小丹.无机-有机复合絮凝剂用于快速湖泊清淤研究[J].广州化工,2019,47(1):58-61,79.

[21]谢佩,戴惠新,赵明珠.尾砂物理特性对其絮凝沉降性能影响规律的研究[J].黄金,2023,44(8):52-57.

[22]李琳,吕剑桥,崔曼,等.某细粒黄金尾矿浓缩沉降及流变特性研究[J].黄金,2023,44(1):99-101,105.

[23]&nbes4FV89NtrWrR9RBkwdDDg==sp;许桂莉.聚阴离子纤维素对川渝地区固井用水泥浆性能的影响研究[J].能源化工,2023,44(5):70-75.

[24]郝迎军.机制砂中残留的APAM絮凝剂对水泥基材料性能影响研究[J].铁道建筑技术,2023(12):20-23,45.

Study on flocculation sedimentation of copper tailings slurry and its effect on solidification

Shi Mengli1,Xia Jupei2

(1.Faculty of Public Safety and Emergency Management,Kunming University of Science and Technology;

2.Faculty of Chemical Engineering,Kunming University of Science and Technology)

Abstract:To investigate the flocculation and sedimentation effects of different single and composite flocculants on copper tailings slurry,traditional inorganic flocculant aluminum sulfate,polymeric inorganic flocculant polyaluminum chloride (PAC),and organic flocculant anionic polyacrylamide (APAM) were selected for experiments.Both single-flocculant tests using all 3 flocculants and composite-flocculant tests using the 2 inorganic flocculants mixed with APAM were conducted.Subsequently,the flocculated copper tai9IyhYhYS6OEmbUSOw4i+fA==lings slurry was tested for cement solidification.Results show that,under the same dosage,the flocculation performance of the 3 flocculants follows the order of APAM>PAC>aluminum sulfate.In the composite tests,the optimal combination of each flocculant resulted in better sedimentation than using them individually.The compressive strength of the solidified copper tailings after flocculation increased by a minimum of 2.4 times at all curing ages.Among the single flocculants,the copper tailings solidified with aluminum sulfate exhibited the highest compressive strength at all curing ages,while APAM had the lowest.For composite flocculants,the combination of aluminum sulfate and APAM produced a higher compressive strength in the solidified copper tailings compared to the PAC and APAM combination.

Keywords:copper tailings slurry;flocculation sedimentation;inorganic flocculant;organic flocculant;tailings solidification;compressive strength