金属矿小断面硬岩巷道爆破掘进装药结构优化研究

2024-10-30王春光韩磊

摘要:金属矿山小断面硬岩巷道爆破掘进中常面临炸药能量利用率低、单循环进尺低、块度大等问题。以蚕庄金矿-780 m四分层大巷为背景,采用爆破损伤、应力和振速变化作为评价指标,对无封堵、封堵+空气间隔装药、封堵+水介质孔口间隔装药、封堵+水介质两端间隔装药等4种装药结构进行了模拟分析,选取最优的装药结构参数用于现场试验。研究结果表明:添加封堵有效防止了爆破能量的流失,提高了能量利用率。孔口加封水袋延长了封堵时间,保持了孔内较高的爆轰压力和较长的作用时间,从而更有效地破碎岩石。孔底放置水袋代替部分炸药,既保持了爆破效果,又防止了超挖现象。综合各方面考虑,封堵+水介质两端间隔装药结构表现最优。现场试验结果显示,优化后的装药结构使炮孔利用率平均达到95 %,比优化前提高了15 %。

关键词:小断面;硬岩巷道;爆破掘进;装药结构;空气间隔装药;水间隔装药;炮孔利用率;爆破振动

中图分类号:TD235文章编号:1001-1277(2024)10-0040-07

文献标志码:Adoi:10.11792/hj20241006

引言

钻爆法作为巷道掘进的主要开挖方法之一,具有适用范围广、成本低、效率高等优点,被广泛应用于金属矿采掘工程中[1]。然而,由于金属矿岩石多为坚硬围岩,同时巷道掘进开挖爆破具有断面小、自由面少、夹制力强的特点,凿岩爆破过程中存在炸药能量利用率低、爆破效果差、爆破振动大、爆破作业施工成本高、粉尘浓度高等问题,直接影响矿山生产的各项技术经济指标,极大地制约了开采效率[2-4]。因此,开展爆破参数优化,持续提高凿岩爆破效率,对于金属矿安全高效开采至关重要。

如何提高炸药能量利用率,提升单循环掘进进尺一直是国内外学者关注的主要研究方向,其中,对装药结构的优化是改善炮孔利用率的一种主要方式[5-6]。空气间隔装药作为目前最常见的装药结构,在工程施工中得到大量应用,受到了众多学者的普遍关注。朱红兵等[7]基于爆轰波理论,分析了空气间隔装药对炮孔内压力变化的影响,并确定了最佳爆破设计参数;谢烽等[8]研究了不同孔径下空气间隔的合理长度,发现空气间隔爆破在块度和级配方面优于连续装药;宗琦等[9]采用理论分析方法对空气垫层轴向不耦合装药系数的计算方法进行了探讨;朱宽等[10]通过建立连续堵塞和空气间隔堵塞的结构模型,发现后者能更有效地控制爆源中心的过度破碎和减少粉碎区域。

近年来,水介质间隔装药作为一种新型装药结构受到关注。该方法通过在炮孔上部和底部填充水袋并用炮泥封闭,利用水的不可压缩性和炮泥的封闭作用,减少冲击波的衰减,延长爆生气体的作用时间,提高岩石破碎度和炸药能量利用率。蔡永乐等[11]通过室内试验证实了水间隔装药在致裂效果上优于空气间隔。刘江超等[12]运用LS-DYNA软件对水封爆破装药结构进行了现场施工模拟优化,发现两端水间隔装药结构的爆破效果更佳。王志亮等[13]也利用LS-DYNA软件,研究了径向水不耦合系数与岩石损伤破坏区分布和孔壁压力、加速度等的关系。冯涵等[14]通过理论推导分析了水封爆破振动速度,指出水介质段长度与炸药段长度比例对爆破振动数值的影响。

以上研究表明,水间隔装药结构可以在一定程度上改善爆破效果,但由于实际施工中装药结构比较复杂,不同水间隔装药结构参数对爆破效果的影响有待深入研究。因此,本文以蚕庄金矿-780 m四分层大巷为工程背景,采用LS-DYNA模拟分析水和空气2种介质间隔装药时岩石破碎特征,对比得出最优的装药结构参数,然后进行工程试验验证,为类似小断面硬岩巷道爆破掘进提供参考和借鉴。

1工程概况

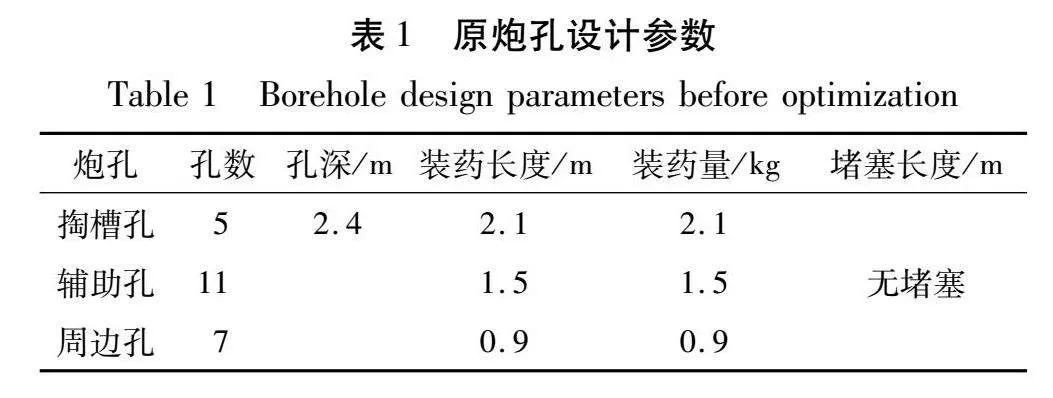

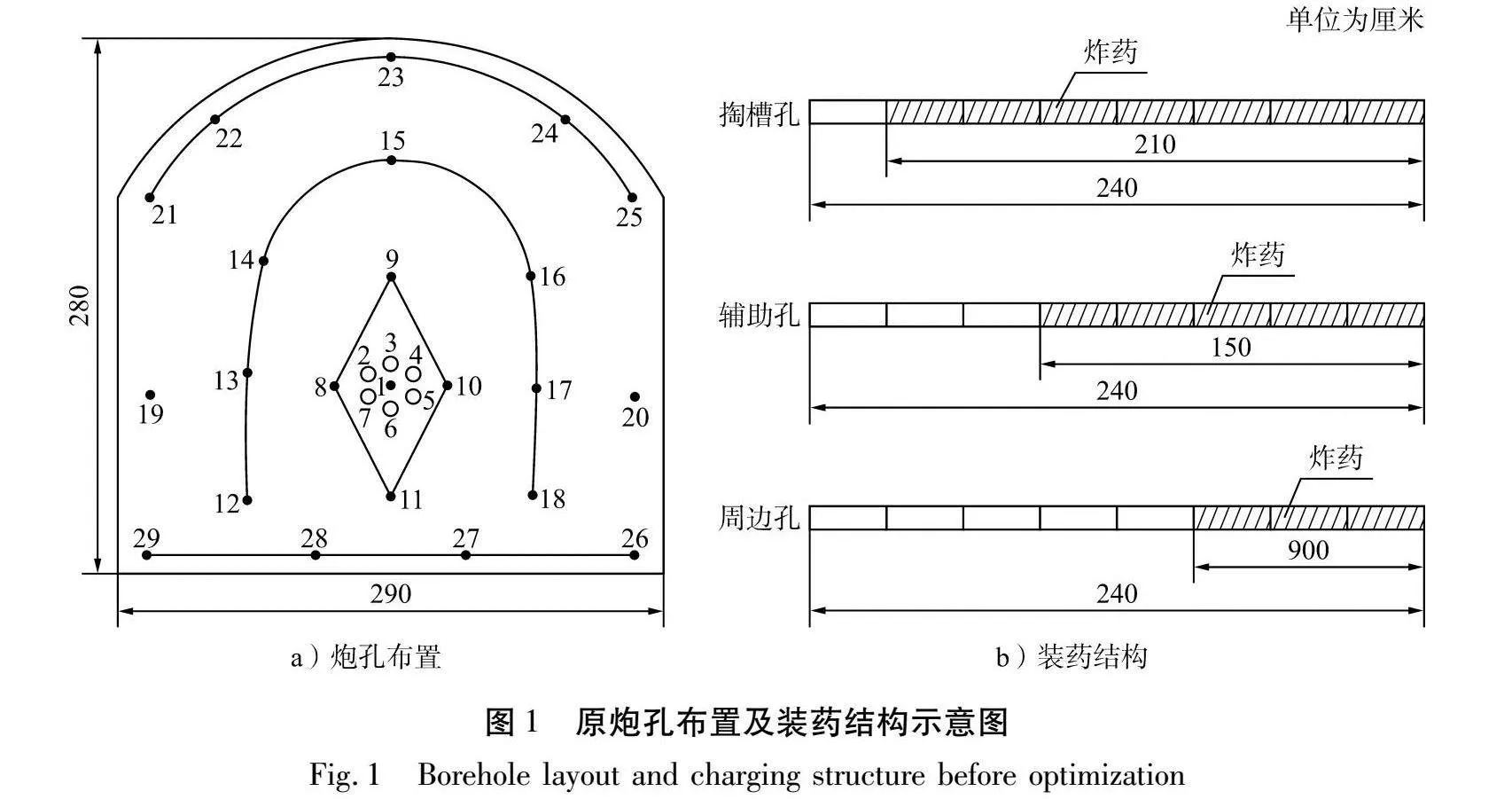

蚕庄金矿-780 m四分层大巷为主巷道掘进工程,设计断面为直墙半圆拱形,尺寸为2.8 m×2.9 m,净断面面积为8.12 m2,矿岩的坚固性系数为12,采用钻爆法掘进,掏槽方式为七星复式掏槽,装药结构为传统填药方式。断面原炮孔布置及装药结构如图1所示。现场调研发现,由于传统装药结构(爆破设计参数如表1所示)炮孔无封堵,爆破能量利用率较低,导致爆后断面残孔较多,不利于下次循环进尺的钻孔工作。爆破后岩石破碎度较低,岩石大块率高,难以进行有效的出渣工作。断面循环进尺约1.9 m,炮孔利用率在80 %左右,且爆后超欠挖现象较严重。因此,需要对-780 m四分层大巷爆破装药结构及参数进行优化。

2水间隔装药爆破机理及爆破效果模拟分析

2.1水间隔装药爆破机理

水作为一种难以被压缩的流体介质,在爆破过程中相较于空气可激发更强烈的冲击波。在水介质中进行爆破时,其高传能效率和较低的能量损耗使得冲击波能均匀地作用于被爆岩体,实现有效破裂而非过度粉碎,从而提升能量利用效率[15]。水的高密度意味着炸药在水中爆炸产生的气体膨胀速度显著低于在空气中的速度,这有助于减缓爆炸冲击,降低噪声和飞石风险[16]。此外,水能吸收部分爆炸能量并转化为内能,在高温高压环境下,这部分能量可促使水介质和爆生气体发生化学反应,生成新物质,从而延长爆炸过程,使能量更平缓释放,减少爆炸的冲击波、光和声效应[17]。特有的气泡脉动现象也是水介质爆破的一个重要特征。炸药在水中爆炸产生的高温高压气团会在水中引发向外扩散的冲击波,导致气泡在水中产生周期性振动。此外,炸药爆炸产生的力量可像“水楔”一样穿透岩石或矿体的裂缝,加速其破裂和扩展[18-20]。

2.2不同装药结构模拟计算模型

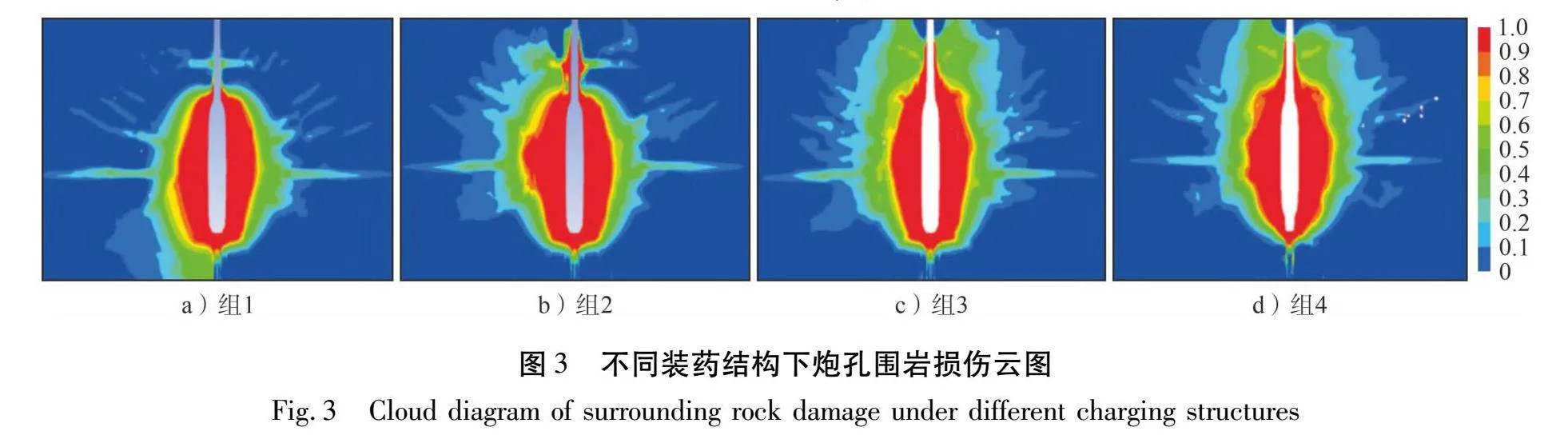

为了提高巷道爆破掘进循环进尺,采用数值模拟对比分析不同空气/水间隔装药结构下爆破后围岩的破碎特征、有效应力衰减特征及振速传播规律,以确定最优的装药结构。具体的模拟方案有无封堵(组1)、封堵+空气间隔装药(组2)、封堵+水介质孔口间隔装药(组3)、封堵+水介质两端间隔装药(组4)等4种装药结构(如图2-a)所示)。模拟采用非线性动力有限元软件LS-DYNA,二分之一模型尺寸直径4 m、高3 m。其中,对称边界采用位移约束,侧边界和下部边界为无反射边界,上部边界定义为自由边界。为保证模拟结果的准确性,岩石、空气、炸药均采用映射网格划分,网格尺寸为1 cm,计算时长1 ms。为解决模拟中炸药、空气、水、炮泥之间的耦合关系及大变形、大位移问题,采用多物质任意拉格朗日-欧拉算法模拟炸药、水和炮泥,采用常规拉格朗日算法模拟岩体。在距炮孔0.4 m和孔底0.2 m及围岩中部0.8 m,1.6 m处分别选取4个监测点作为对比分析对象,监测点布置如图2-b)所示。

2.3模型材料及本构方程

1)岩石材料。岩石材料属于多孔隙脆性材料,其内部随机分布着大量孔隙和微裂隙,在外力作用下,这些微裂隙将发生扩展、贯穿,从而形成宏观上的断裂,导致材料发生破坏。岩石材料选用MAT_RHT模型。岩石材料MAT_RHT模型参数如表2所示。

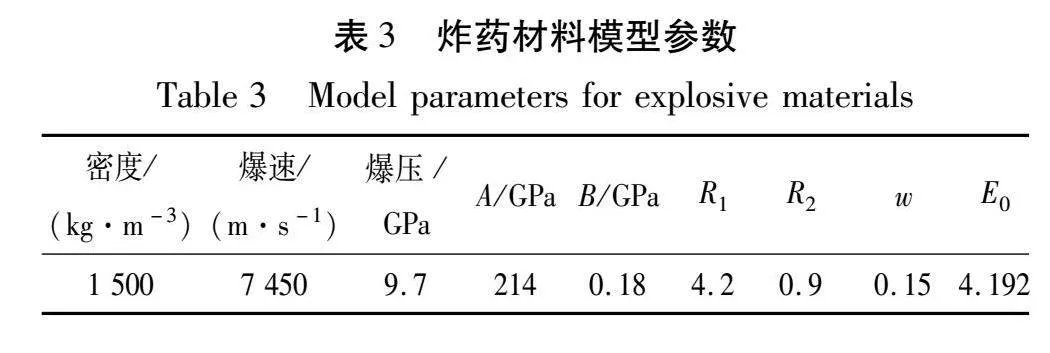

2)炸药材料。炸药为2号岩石乳化炸药。炸药材料选用MAT_HIGH_ EXPLOSIVE_BURN 模型,并用 JWL 状态方程加以描述:

P1=A(1-wR1V)e-R1V+B(1-wR2V)e-R2V+wE0V(1)

式中:P1 为爆炸产生的压力(MPa);V为相对体积,即当压力为P1时的体积与初始体积的比值;E0为炸药的初始比内能;A,B,R1,R2,w为参数,由试验确定。炸药材料模型参数如表3所示。

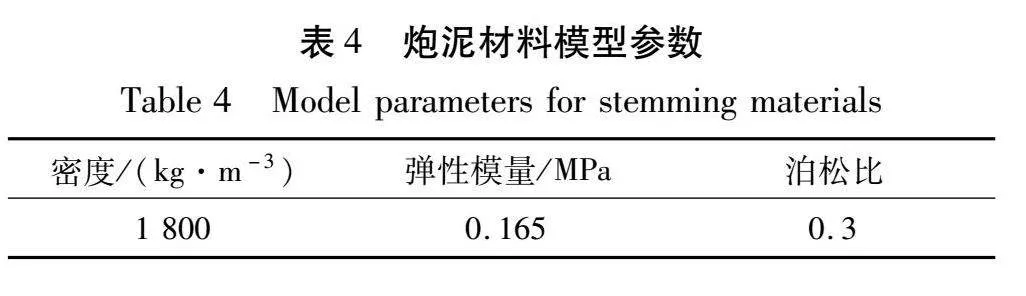

3)炮泥材料。炮泥的物理性质与土壤相似,选择土壤和泡沫模型 MAT_SOIL_AND_FOAM来表示。该模型可以很好地描述爆炸过程中空气与炮泥二相耦合问题。炮泥材料模型参数如表4所示。

4)空气材料。由于空气对爆炸应力波传播的衰减作用,在模拟中需要考虑空气的影响。空气材料单元选用MAT_NULL材料模型及 LINEAR_POLYNOMIAL状态方程加以描述,线性多项式状态方程为:

P=C0+C1μ+C2μ2+C3μ3+(C4+C5μ+C6μ2)E(2)

式中:P为爆轰压力(MPa);E为单位体积内能;μ为相对体积;其他参数取值为C0=C1=C2=C3=C6=0, C4=C5=0.4,空气密度取为 1.225 kg/m3,初始相对体积 V0 取 0。

5)水。水作为一种流体材料,采用空物质材料本构 MAT _ NULL,状态方程采用 Gruneisen 方程描述其行为。

P=ρ0C2μ1+1-γ02μ-α2μ21-S1-1μ-S2μ2μ+1-S3μ3(μ+1)22+γ0+αμE(3)

式中:C为vs(vp)曲线的截距;S1,S2和S3分别为vs(vp)曲线斜率的无单位系数;γ0为无单位格鲁尼森;α为对γ0的无单位一阶体积修正。水材料模型参数如表5所示。

2.4模拟结果对比分析

2.4.1爆破损伤分析

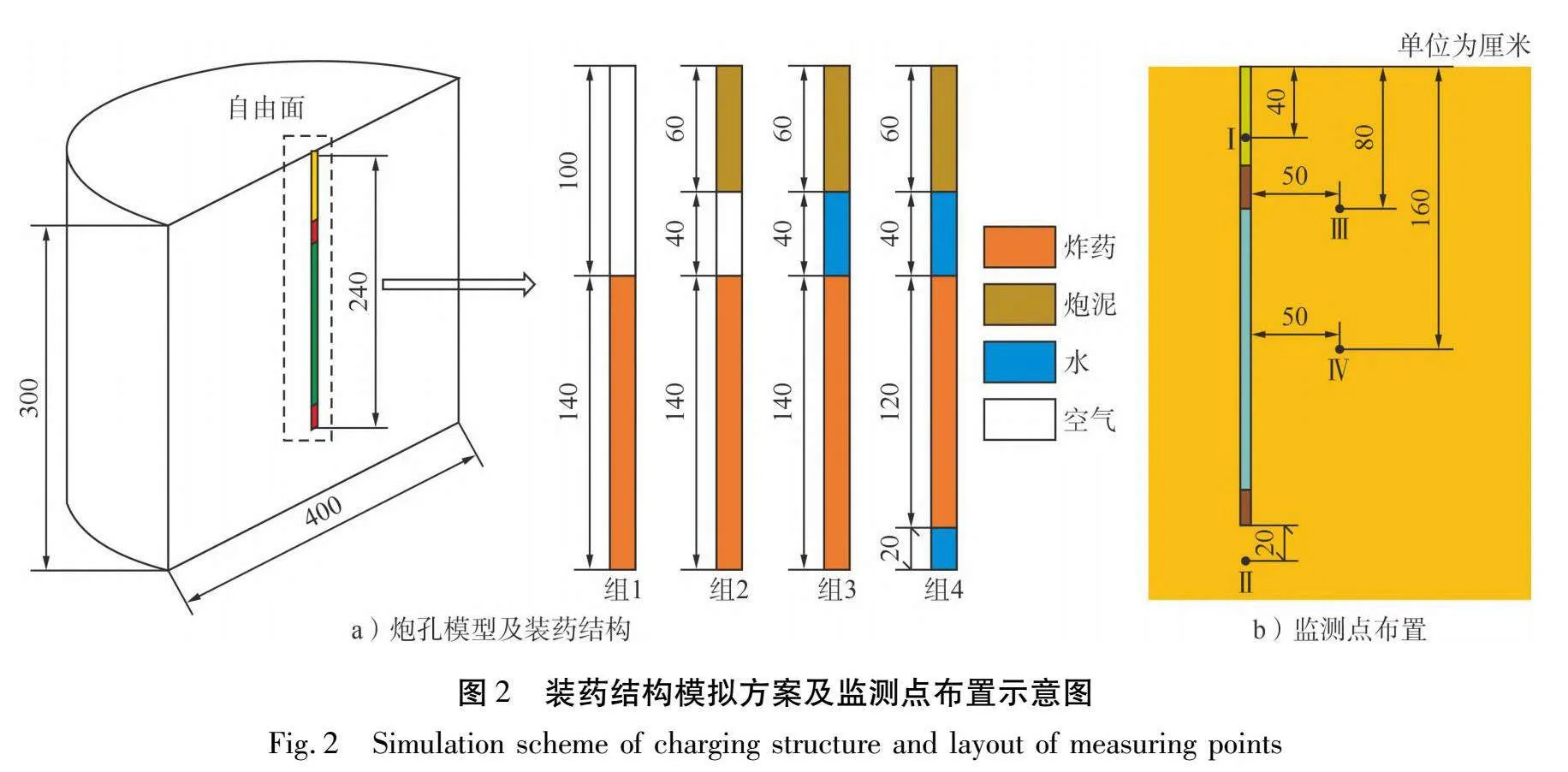

4组装药结构工况下模拟计算得到的炮孔围岩损伤云图如图3所示。由图3可知:在相同装药量条件下,封堵工况(组2)比无封堵工况(组1)使孔口岩石破碎程度更大。在保持封堵长度和装药量不变的情况下,水介质间隔装药相较于空气间隔装药结构,其损伤范围更为显著。此外,即使减少炸药量并在孔底增加水袋,岩石损伤区域相比未减药工况并未减少,且对孔底的损伤明显降低。这一现象可归因于水的高密度和不可压缩性,这些力学特性使得水在冲击波传递和能量转换中发挥重要作用,减少了能量的损耗。同时,水介质的换能作用、气泡脉动及“水楔”效应均有助于更充分地破坏围岩,提升爆破效果。

距孔口60 cm和240 cm处的围岩损伤云图分别如图4-a)和图4-b)所示,对比了不同装药结构孔口和孔底损伤情况。由图4-a)可知:组1(无封堵)的孔口岩石爆破效果不佳,裂隙区较短,且数量较少,未形成贯通裂隙,易出现“挂门帘”现象。相比之下,组2(增加炮泥封堵)和组3(添加水袋封堵)均实现了更有效的岩石破碎,裂隙数量显著增加。组4通过在孔底使用水袋替代部分炸药,在减少炸药量的同时,仍维持了有效的岩石破碎效果,并有效降低了炸药单耗。由图4-b)可知:组1至组3的孔底岩石被完全粉碎,造成了能量浪费,而组4通过在孔底装填水袋,降低炸药量岩石从完全粉碎转变为局部有效破裂,有效避免了施工现场的超挖现象,为下一次循环进尺提供了更平整的自由面。

2.4.2应力传播特性分析

为分析爆破过程中岩体内有效应力的变化趋势,提取并绘制各测点的有效应力时程曲线,结果如图5所示。由图5可知:对于监测点Ⅰ,组1(无封堵)的有效应力峰值约为85 MPa,这是因为能量流失导致孔口处应力峰值较低。组2的有效应力峰值约为230 MPa,而组3和组4(存在水介质)的有效应力峰值均约为220 MPa,这些组别中的应力峰值晚于组2出现,这一现象可归因于水中应力传播的速度较慢。在监测点Ⅱ处,组1、组2、组3由于具有相同的炸药量、距离和介质,所以显示出相似的曲线形状,有效应力峰值均约为90 MPa。组4的有效应力峰值约为110 MPa,由于孔底测点距离炸药更远(比其他三组多20 cm),其应力峰值出现时间较晚。水介质的存在有效延长了应力在孔底围岩的作用时间,从而更有效地破裂岩石。在监测点Ⅲ处,4组的有效应力峰值均约为90 MPa。这表明,即使在减少炸药量的情况下(如组4),仍能保持与其他组别相同的有效应力作用于岩石。在监测点Ⅳ处,4组的有效应力峰值均为170 MPa,表明使用水袋代替部分炸药的组4在降低炸药单耗的同时,保持了高炸药利用率且不影响破碎效果。

2.4.3爆破后围岩振动特征分析

为了分析爆破后围岩的振动特征,提取了各监测点的振动速度数据并绘制成曲线,结果如图6所示。由图6可知:在监测点Ⅰ处,组1(无封堵)的最大振速约为3 m/s,而组2的最大振速约为20 m/s,组3和组4(存在水介质)的最大振速均约为18 m/s。在监测点Ⅱ处,组1、组2、组3的最大振速均为33 m/s,而组4的最大振速降至8 m/s。这一差异表明,能量的逸散流失导致组1孔口最大振速低于其他组,而水介质的存在使得组3和组4的最大振速小于组2,且峰值出现时间晚于组2。在监测点Ⅲ、Ⅳ处,最大振速分别约为8 m/s和27 m/s,表明爆破最大振速随着距离爆心的距离增大而降低。水间隔装药的方式能有效降低围岩的最高振速,从而减少孔口爆破飞石的抛掷距离及对保留围岩的扰动作用,降低后期支护成本,提高经济效益。

综上所述,添加封堵优于无封堵,在相同装药量的前提下,能获得更佳的爆破效果,降低炸药单耗,节约单次循环进尺的成本,提升经济效益。对于封堵装药结构,孔口加装水袋能延长封堵时间,更有效地避免能量流失。在孔底加装水袋不仅避免了对孔底岩石的过度破坏和超挖现象,还能在不影响爆破效果的情况下降低炸药单耗,提高炸药能量利用率,实现更高的经济效益。

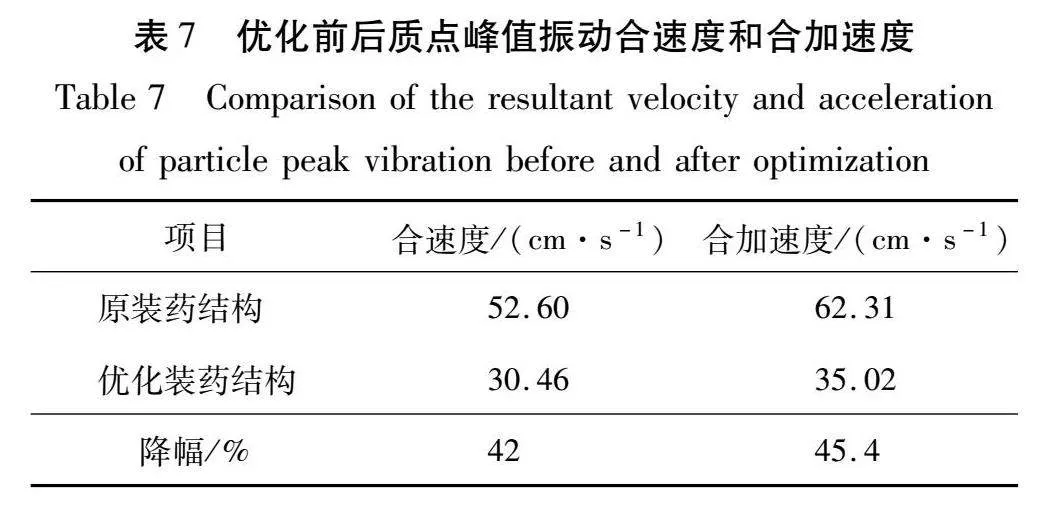

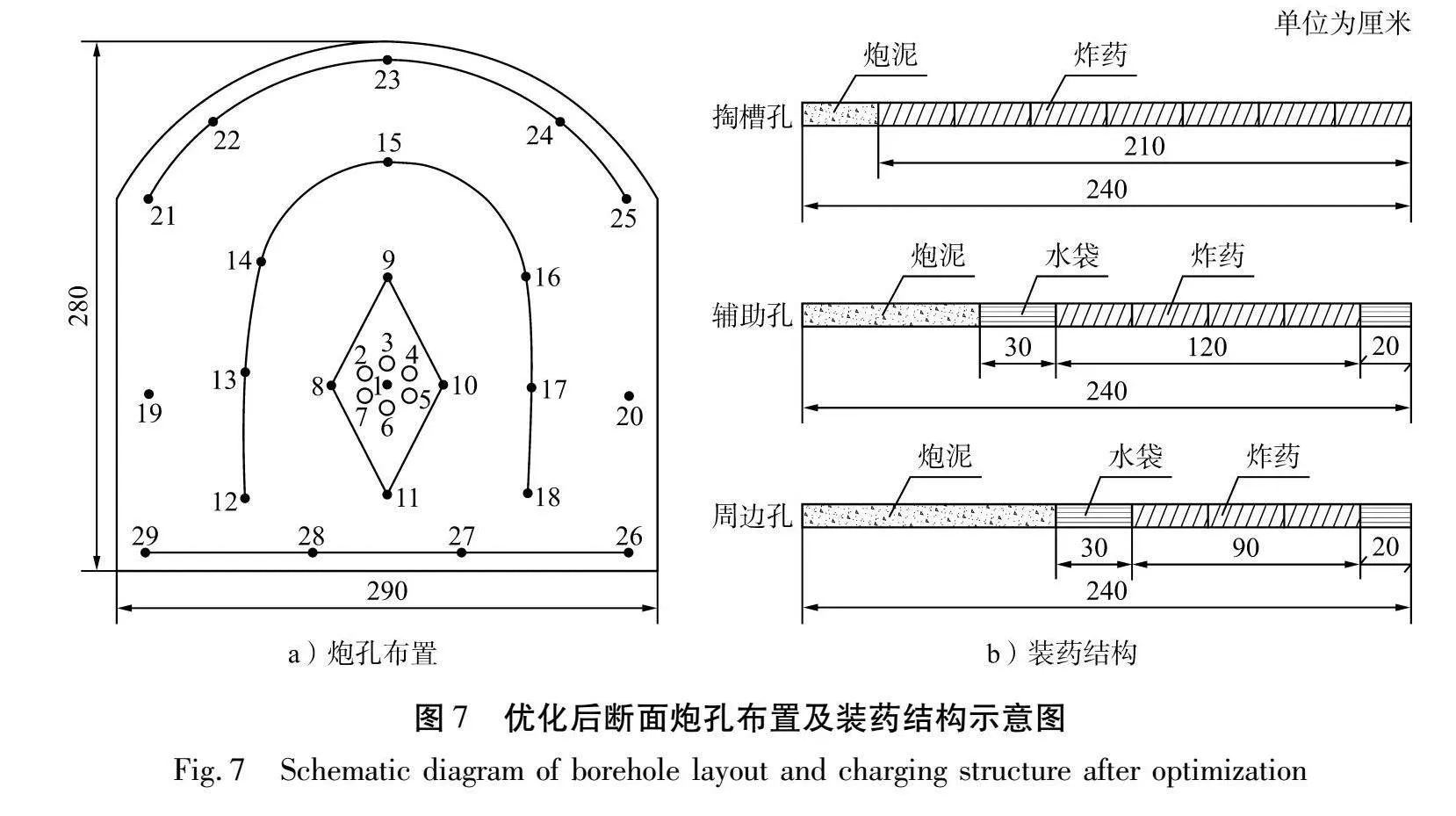

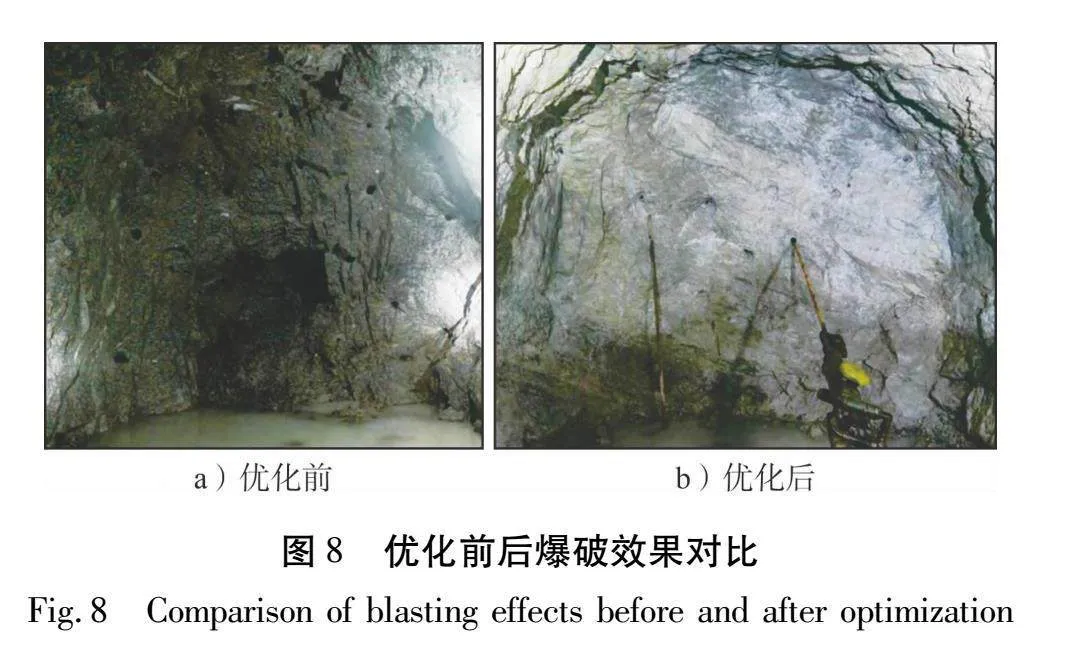

3现场试验

试验地点为蚕庄金矿-780 m四分层大巷,采用两端水介质间隔装药结构对原装药方式进行优化,优化后断面炮孔布置及装药结构如图7所示,优化后装药方案如表6所示。爆破效果较稳定,优化前后爆破效果对比如图8所示,优化后自由面平整光滑,为下次钻孔提供良好工作环境。试验炮孔平均利用率达95 %,循环进尺提升了15 %。由于现场实际的围岩并非理想均质的弹性体,岩体中有空隙、节理面等存在,水间隔装药的“水楔”效应得到更充分发挥。爆破时水炮泥受到高压作用进入裂隙,使裂隙进一步扩展延伸,从而获得了更好的爆破效果。此外,为了掌握水介质装药结构对爆破振动的减振效应,在距离掌子面10 m的位置对常规装药和水介质间隔装药2种方案进行了振动测试,结果如表7所示。采用水介质间隔装药结构后的爆破振动合加速度和振动峰值合速度分别减小了45.4 %和42 %,在保证爆破效果的同时有效降低了爆破振动对邻近围岩的扰动,避免了对巷道设备及构筑物的破坏,减少了后期巷道支护的浮石危害,能够更好地保障井下工人的人身安全。

4结论

本研究以蚕庄金矿工程为背景,对小断面硬岩巷道掘进过程中的装药结构进行了优化。通过有限元软件模拟和实际工程应用,得到以下结论:

1)使用水介质间隔装药结构在硬岩巷道爆破中展现了明显优势。水介质的高密度和不可压缩性特征减少了爆破过程中冲击波的能量损耗,从而提高了能量利用率。水介质在爆破过程中的换能作用、气泡脉动现象和“水楔”效应更有效破碎围岩,实现了更优化的爆破效果,同时降低了炸药单耗。

2)添加封堵方法在爆破中防止了能量流失,提高了能量利用效率。特别是孔口处加装的水袋延长了封堵长度,使孔内保持较高的爆轰压力和更长的作用时间,从而更有效破碎岩石。孔底放置水袋代替部分炸药,既降低了装药量,又避免了超挖现象发生,实现了更为平整和规则的损伤区域。

3)两端水间隔装药结构与传统装药结构相比,在显著降低爆破振动速度方面表现出色,有效降低了对邻近围岩的扰动,避免了对巷道设备及构筑物的破坏,并减少了后期巷道支护的浮石危害,从而更好地保障了井下工人的人身安全。

[参 考 文 献]

[1]刘少伟,隋纪胜,贾后省,等.深埋底抽巷炮掘水间隔装药结构与炮眼布置优化[J].采矿与岩层控制工程学报,2023,5(6):063529.

[2]汪平.某地下金属矿直眼掏槽爆破试验及控制措施[J].金属矿山,2021(8):52-56.

[3]马章印,刘吉兴,于曙华,等.硬岩大断面台车掘进控制爆破在嵩县山金的应用[J].黄金,2022,43(7):27-30.

[4]李夕兵,周健,黄麟淇,等.中国黄金矿山开采技术回顾与展望[J].黄金,2020,41(9):41-50.

[5]宿利平,洪政,谷桂丽,等.隧道掘进水封光面爆破装药结构的优化试验研究[C]∥中国水利学会青年科技工作委员会.中国水利科学会第四届青年科技论坛文集.北京:中国水利学会科学家会青年科技工作委员会,2008.

[6]闵忠鹏,王柏平,张永亮,等.金山金矿掘进爆破参数优化及应用[J].黄金,2024,45(6):16-22.

[7]朱红兵,卢文波,吴亮.空气间隔装药爆破机理研究[J].岩土力学,2007,28(5):986-990.

[8]谢烽,江雅勤,余德运,等.钙结砾岩空气间隔装药爆破试验及应用[J].爆破,2020,37(4):63-68.

[9]宗琦,陆鹏举,罗强.光面爆破空气垫层装药轴向不耦合系数理论研究[J].岩石力学与工程学报,2005,24(6):1 047-1 051.

[10]朱宽,钟冬望,周桂松.空气间隔堵塞爆破数值模拟与试验研究[J].爆破,2022,39(1):43-50.

[11]蔡永乐,付宏伟.水压爆破应力波传播及破煤岩机理实验研究[J].煤炭学报,2017,42(4):902-907.

[12]刘江超,高文学,王林台,等.水封爆破装药结构优化数值分析及其应用[J].振动与冲击,2020,39(9):57-62,96.

[13]王志亮,李永池.工程爆破中径向水不耦合系数效应数值仿真[J].岩土力学,2005,26(12):1 926-1 930.

[14]冯涵,张学民,王立川,等.隧道钻爆法水封装药结构爆破引起振动计算分析[J].振动与冲击,2020,39(7):93-100,124.

[15]王晓雷.水压爆破装药参数理论分析及实验研究[D].唐山:河北理工学院,2008.

[16]朱振海,高育滨,李玉玲.水压爆破拆除涵管中K值的合理选取[J].工程爆破,2000,6(4):14-18.

[17]秦健飞,秦如霞.水介质换能爆破破岩机理试验验证研究[J].采矿技术,2020,20(6):140-144.

[18]高金石.大型及结构复杂油罐的水压爆破[J].爆破,1993,10(增刊2):133-136.

[19]李翼祺,马素贞.爆炸力学[M].北京:科学出版社,1992.

[20]李芹涛,李明辉,杨建明,等.大直径超深竖井基岩段中深孔爆破参数优化及应用[J].黄金,2023,44(2):4-7,13.

Optimization study on charge structure for blasting

in small cross-section hard rock roadways of metal mines

Wang Chunguang1,Han Lei2

(1.Zhaojin Mining Co.,Ltd.;

2.Zhejiang Province Key Laboratory of Rock Mechanics and Geological Hazards)

Abstract:In small cross-section hard rock roadway blasting for metal mines,common challenges include low energy utilization of explosives,short excavation footage per cycle,and large blocks of rock fragmentation.Taking the -780 m four-level main roadway at Canzhuang Gold Mine as a case study,a simulation analysis was conducted using blasting damage,stress,and velocity change as evaluation indicators for 4 charging structures:no stemming,stemming+air gap charging,stemming+water medium gap at the collar,and stemming+water medium gaps at both ends.The optimal charge structure parameters were selected for field tests.The results showed that adding stemming effectively prevented energy loss and improved energy utilization.Adding water bags at the collar extended the stemming time,maintained higher detonation pressure,and prolonged the effective action,resulting in more efficient rock fragmentation.Replacing part of the explosive with water bags at the bottom of the hole maintained the blasting effect while preventing overbreak.Overall,the stemming+water medium gap charging structure at both ends was found to be the most effective.Field tests demonstrated that the optimized charge structure increased the borehole utilization rate to an average of 95 %,15 % higher than that before optimization.

Keywords:small cross-section;hard rock roadway;blasting excavation;charge structure;air gap charging;water gap charging;borehole utilization rate;blasting vibration