超高层大体量钢结构塔冠施工技术

2024-10-27邬博亮胡玉伟陈庚李俊源邓远洋

摘 要:对超高层大体量钢结构塔冠深化、安装吊装、测量进行了分析,提出了运用BIM技术、根据塔式起重机吊重地面分段拼装吊装、临时支撑、测量及机械布置施工等方法,达到了钢结构塔冠施工质量、安全、效率和管理水平大幅提升的效果,解决了大体量钢结构塔冠施工过程中构件多、质量大、高空作业的问题。

关键词:超高层钢结构;塔冠;临时支撑;分段拼装

中图分类号:TU9 文献标识码:A 文章编号:2096-6903(2024)09-0021-03

收稿日期:2024-07-02

作者简介:邬博亮(1996—),男,四川眉山人,本科,工程师,研究方向:建筑施工技术管理。

0 引言

随着城市建设和经济的快速发展,超高层建筑层出不穷,超高层建筑的钢结构塔冠更好地展示其优美的外形,也是整个建筑物点睛之笔。超高层钢结构塔冠一般都具有构件多、质量大、高空作业等特点,若在施工前期未做充分的方案评审和技术措施研究论证,很难保证实际施工过程的质量、安全和进度控制。

本文对超高层建筑大体量钢结构塔冠施工技术应用浅析主要包括深化、制作及安装等施工过程。在深化阶段运用BIM软件深化建模,对实体模型进行安装模拟和方案设计,实现工厂的精准制作、构件运输和组拼。

利用塔式起重机吊重合理对钢构件进行分节拼装,减少整体吊次,提高整体施工效率,通过利用可周转临时钢支撑减少了现场的回顶,提升了塔冠施工安全性,降低了整体措施费。这样不仅能为高层钢结构塔冠快速施工提供质量保障,也能为类似工程的实施提供一定理论和实践指导依据,推动超高层钢结构塔冠施工技术提升和创新。

1 工程概况

本工程为重点交通枢纽的站前广场项目,含8栋超高层建筑,总建筑面积约30万㎡,建筑外轮廓为“三翼花瓣式竹笋”造型,其中最高一栋楼建筑高度191 m,地上31层,地下2层,结构形式为矩形钢管混凝土柱+钢梁 +钢筋混凝土核心筒,主要功能办公、酒店、商业,抗震设防烈度7度,耐火等级1级。每栋超高层建筑均有超40 m的钢结构塔冠,每个塔冠约有5 000根钢构件,构件均为方管、双曲面圆管。

2 高层大体量钢结构塔冠施工技术要点

2.1 塔机的选型

在选择塔式起重机时,要将塔机的定位、部件的分段以及提升的技术进行综合考虑,对施工方案进行了优化,着眼于最大化地发挥塔机的机械性能。探索构件合理分段(主要指钢柱、大型桁架等重型构件)、节点分块制作、多次吊装、高空焊接成型等深化设计阶段的优化。

渝昆高铁宜宾站站前广场项目地上钢柱单节质量均为2 t左右,综合整体工期考虑两层一吊,以提高施工效率;塔冠高度42 m,塔机自由端高度需大于50 m,中联R275塔机在能保证吊重的情况下,最大自由端高度56 m,并且跟同类型臂长70 m的塔机对比,吊重更大、性能更稳定、经济型更高,能满足现场施工。

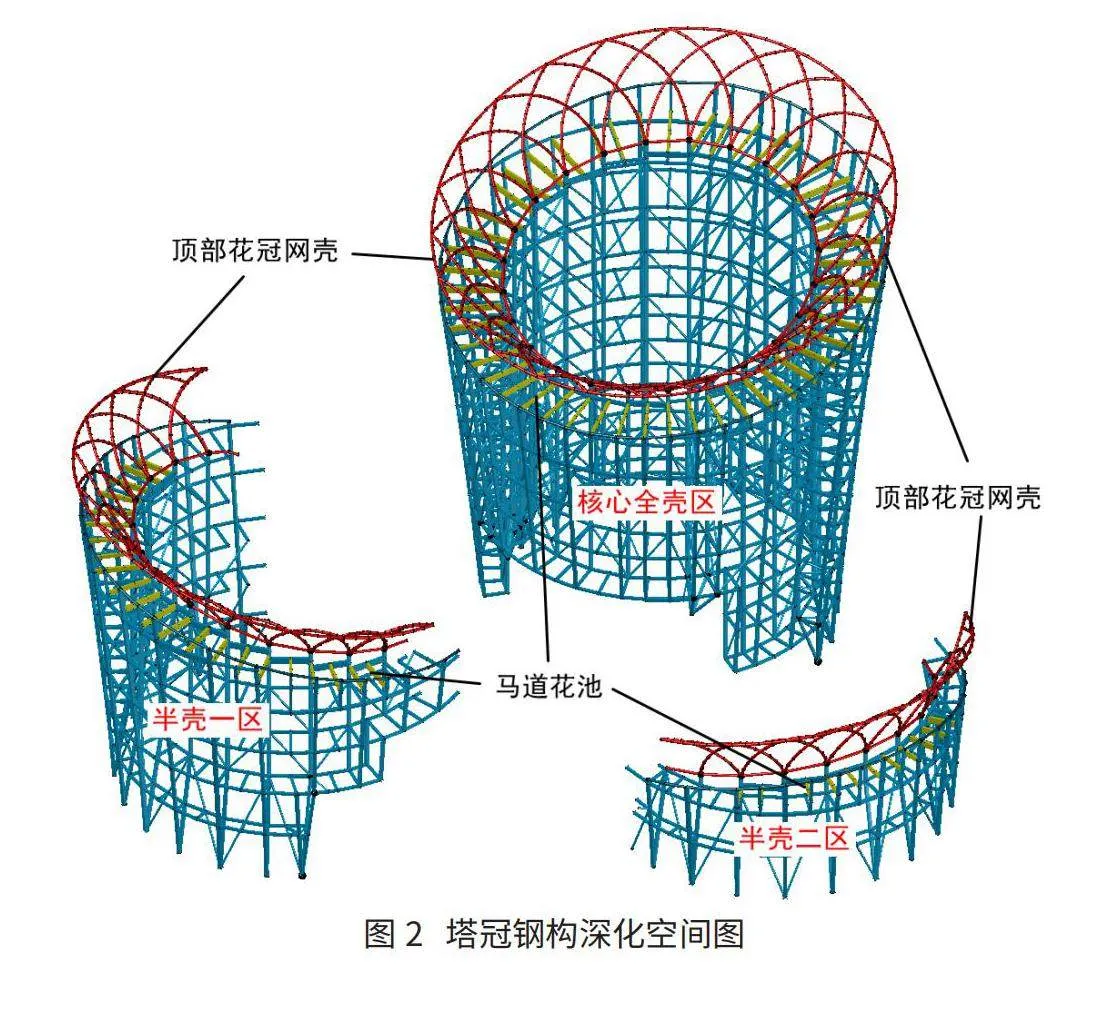

安装塔式起重机前对塔冠分块吊重进行可行性分析,在R≤42.5 m范围内,塔式起重机额定起重均为6 t,在R≤45 m范围内,塔式起重机额定起重均为5.77 t,均能满足塔冠安装要求,塔式起重机吊装钢构分段图见图1。

2.2 BIM技术应用

在塔冠钢结构建设的前期深化设计阶段,利用 Tekla、 Revit等建模软件,根据建筑图纸对其进行了深化设计,针对钢结构和土建间的复杂节点,提前对其进行了仿真,以降低后期的返工次数,并以最快最准确的速度、精度将虚拟实体模型展现出来。将 BIM技术应用于建筑工程,并利用相关的技术软件对施工现场进行有效的仿真,可以保证钢结构构件的预拼装质量,迅速地发现钢结构构件在生产和加工中存在的问题,从而最大限度地降低企业的成本[1]。

利用 BIM对建筑模型进行深化,不仅利于发现建筑图纸本身存在的问题,如碰撞、构件错位、构件信息缺失等,还能够对施工过程中出现的诸如空间狭小、构件密集不利于焊接作业以及质量控制等问题进行预警。将这些问题及时地汇总,并将这些信息反馈给设计单位,设计单位通过优化完善图纸再进行复核,可以提前解决问题,不会增加额外的拆改工期和费用,为现场实际施工顺利进行奠定基础。

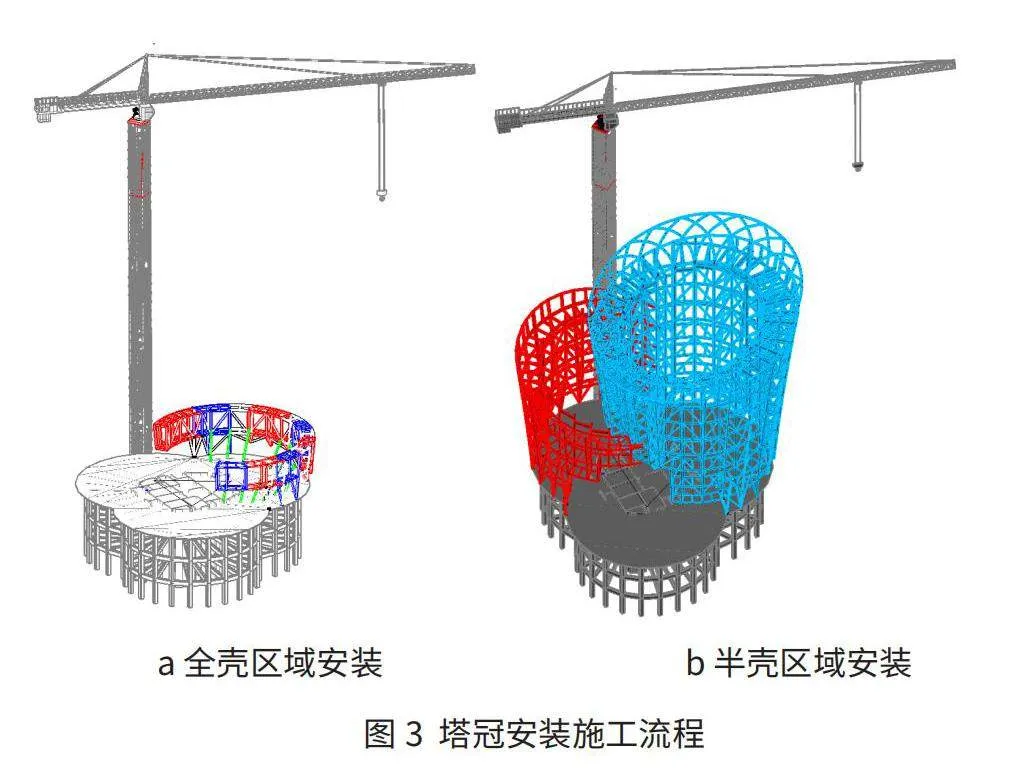

大型塔式结构中的冠部构件数量多,结构和形状也比较复杂,在实际的安装过程中,需要将各部分进行分段拼装。技术人员进行安装构件工序模拟和合理分节、分段。利用较为直观的塔冠模型,优化塔冠专项施工方案,罗列施工重难点及对应的解决措施,在 BIM模型中,将问题提前解决,并根据工程的实际需要,对各个部件进行合理的拆分,利用 Tekla深化设计软件对部件进行深化,在工厂内对钢部件进行准确的下料和加工制造,对整个塔冠及屋面工程施工进行方案分析和比选。塔冠钢构深化空间图见图2。

2.3 工厂及地面大构件拼装工艺

塔冠钢构件不仅需满足结构的受力要求,而且要满足建筑的外形要求,其钢构件尺寸大,安装高度高,施工难度大,构件布局不规整,给施工带来了很大风险。针对这种情况,为了降低塔冠顶部钢构件在工地上的拼接数量,提高安装的效率,可以采用顶板部件组装技术,即将一些零散的部件根据塔式起重机吊重焊成一个大部件,然后整体吊装到屋顶塔架顶部进行安装。

根据工程的实际情况,可以将其分为在工厂进行组装和在工地上进行地面组装。在工厂里进行大部件的组装,工厂的加工环境、机械设备和人员都要比现场的情况更好,构件的预拼和组拼都要对各个部件的尺寸、角度和焊缝质量进行严格的控制,塔式起重机、胎架和生产工人之间的协作才能确保,如果工厂的加工能力能够满足,那么在运输和现场安装的情况下,大部件的组装最好是在工厂内完成,在某种程度上可以降低零星构件的现场组拼和焊接。

工地上的大型部件,在运送到工地的时候,会受到运输的限制,除非是一些特别的项目,或者是一些不能分割的节点,否则是不会被允许的。如果是一种超限运输的话,那么它的经济成本就会很高,而且在运输的过程中,对它的管理也会变得更加困难。针对这种情况,在满足机械提升特性和安装要求的情况下,推荐使用顶板大部件组装技术。

在顶板上焊接操作胎架,利用塔式起重机或汽车起重机等机械对部件的转角和移动进行控制,在地上还可以对一些特种部件进行组装和焊接,在检查部件的尺寸和无损检查无误之后,将其整体吊装到塔顶安装,从而降低竖向运输吊次的次数,降低屋顶塔冠的安装工作量。综合利用现场及现场大型部件组装工艺,塔冠钢构件的质量、安全及工期可得到有效控制,提高施工效益。

2.4 现场安装施工流程

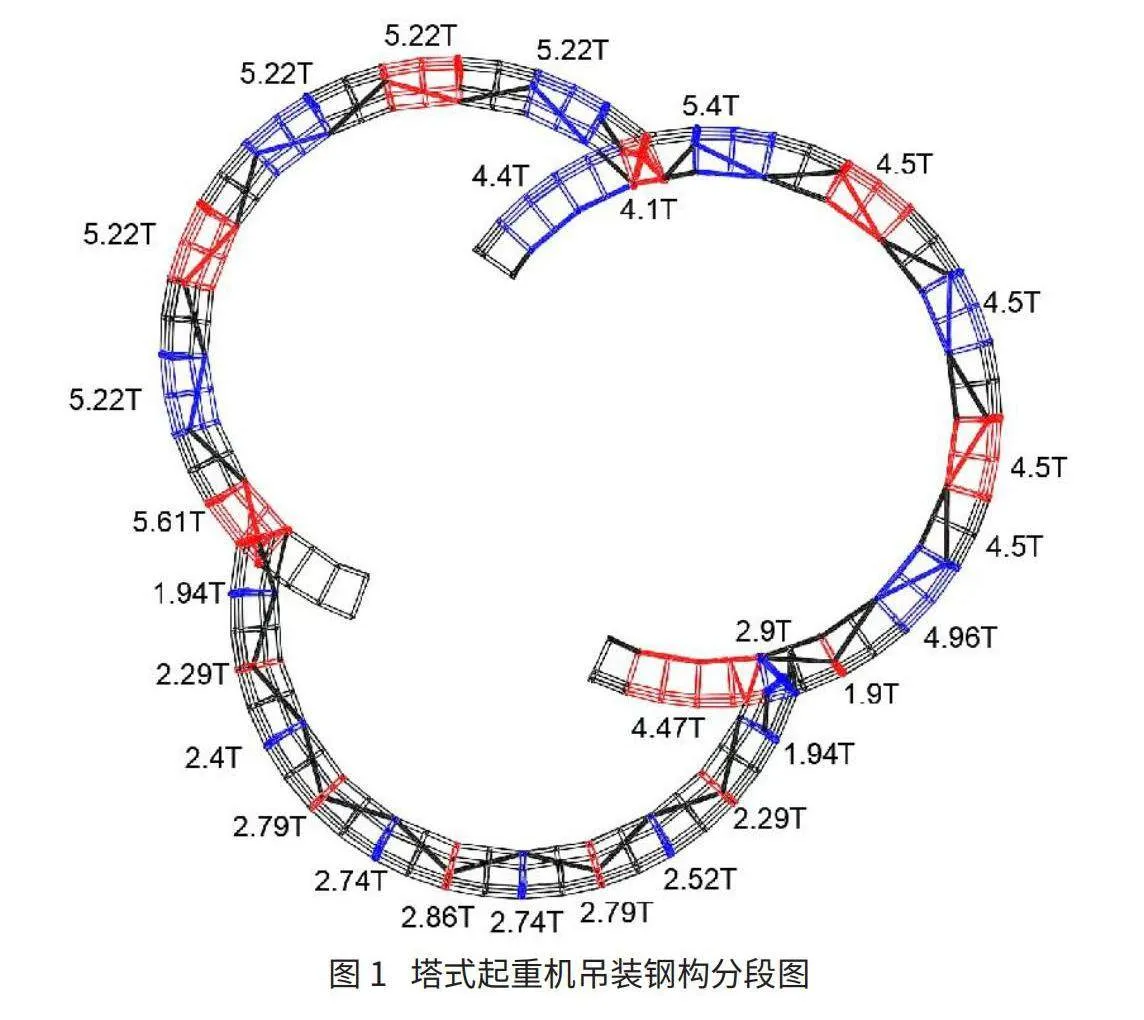

进行核心全壳区主体结构第一层至第二层第一二块吊装,吊装就位将桁架柱脚与底部埋件进行焊接,并设置临时支撑保证其稳定性。进行第一块和第二块间的补杆安装,重复以上步骤,完成核心全壳区主体结构所有分块吊装及补杆安装。

半壳一区主体结构分块吊装、安装方式同核心全壳区主体结构一致:半壳一区马道花池结构安装→半壳一区顶部花冠结构散装→半壳二区主体结构→马道花池→顶部花冠结构安装。然后再拆除所有安装措施、安装完成。塔冠安装施工流程见图3。

2.5 钢构件临时支撑

竖向桁架安装时,设置两道支撑作为临时稳定措施,支撑在吊装分块1/2高度处,临时支撑杆件规格为Φ114 mm×6 mm,圆管下部设置200 mm×200 mm ×10mm的预埋件,距离钢柱预埋件5 m,在下部混凝土板钢筋施工时,同步进行预埋[2]。

2.6 吊装单元吊耳设置

2.6.1 钢丝绳选择

构件吊装采用4根钢丝绳的两点吊法分析。钢丝绳夹角通过钢丝绳的长度控制在60°以内。构件质量最大5.4 t。安全系数按6考虑,选用直径20 mm的6×37类抗拉强度为1 770 MPa钢丝芯钢丝绳。

2.6.2 溜绳选择

构件高度较大,在吊装过程中,为防止构件发生旋转偏移,需在构件单元两端下拉设溜绳。溜绳材质为麻绳,采用直径为20 mm的麻绳,绑扎在构件两侧,每根溜绳安排两名施工人员进行人工牵拉引导构件的方向。

2.7 观测技术要点

项目塔冠造型为三翼花瓣外扩造型,必须在施工前制定有针对性的测量施工计划。为了避免与既有结构碰撞,必须对吊装过程进行控制,对已安装的钢材进行分区分阶段定位,并对其标高进行复核,以避免出现过大的累积偏差,从而确保施工的安全性和施工质量[3]。

在进行观测之前,必须先对参考点进行定位,确保参考点的稳定性,以防止由于施工等因素对参考点造成长期的干扰。观测仪器一般是经纬仪、全站仪、水平仪等,要有较高的测量精度,而且要轻便、灵活,不影响工程的正常开展。对重点工程实施全过程观测,对观测结果及时进行复核和反馈,以及时发现和修正构件在施工期可能产生的位移。在施工过程中,对各部件的安装位置进行精确监测,并对塔架的安装过程中累积的误差进行控制,从而提高了塔冠一次安装的成功率,达到了塔冠的快速安装与监测。

3 结束语

在超高层建筑中采用大体量钢结构塔冠技术,可以有效地提高建筑的质量与效率,保证建筑的安全性。有些零件是在厂内进行拼焊的,这样就可以减少工地上的焊接工作量,也可以减少对环境的污染。将机械提升到最大限度,降低能源消耗,克服恶劣的工地环境,利用先进的科技手段和精细的项目管理,达到降低成本、提高效益的目的。随着超高层建筑的日益增多,其钢塔结构的设计也变得越来越复杂,其建造工艺的提高与发展已成为必然,推动超高层建筑钢结构施工技术的快速发展。

参考文献

[1] 陶叶林.高层钢结构建筑装配式快速安装技术[J].砖瓦,2021 (12):71-72.

[2] 中国建筑标准设计研究院.国家建筑标准设计图集16G519.多、高层民用建筑钢结构节点构造详图[S].北京:中国计划出版社,2016.

[3] 成嘉楠.钢结构在土木工程施工技术中的应用分析[J].中国建筑金属结构,2022(1):76-77.