多分量力的测试与校准技术

2024-10-15贾永刚

[摘 要]文章介绍了多分量力的测试与校准技术研究现状,重点分析了二分量力传感器、三分量力传感器和六分量力传感器的基本原理和结构特点。阐述了当下多分量力测量仪器的校准工作中参考的标准方法,并说明了多分量力校准仪器的基本原理和结构特点。最后介绍了挠性连接件的结构功能特点,指出其在校准装置中的应用和作用机理,旨在为工程技术人员提供一种详细、全面、可靠的多分量力测试与校准解决方案。

[关键词]多分量力;二分量力传感器;三分量力传感器;六分量力传感器;校准装置;挠性连接件

[中图分类号]TH823 [文献标志码]A [文章编号]2095–6487(2024)03–0128–03

1 多分量力

空间中的力不仅具有大小(标量),还具有方向(矢量),在工程研究领域,对多分量力进行准确测量和分析,对于理解物体的力学行为及优化设计具有重要现实意义。对于空间的任一矢力量,在三维坐标系中最多可分解为6 个分量。在特定场景下,每个力都有着不同的定义。多分量力的测试通常需要先进的传感器和测量技术,以便能够在多个方向上精确地测量作用在物体上的力。这些传感器能够提供力的大小和方向信息,使得工程研究人员能够深入了解物体的受力情况。

2 多分量力测试技术

在实际工程领域,能够同时测试两个或两个以上力或力矩的现象便称之为多分量力测试。多分量力传感器、多分量力测试仪是常见的多分量力测试器具。在实际应用中,由于使用条件及场景的不同,多分量力测试仪器的量程、分量情况有所差异,结构形式也各式各样。

现阶段,多分量力测试技术在很多行业都得到了广泛应用。例如,在机器人产业中,主要作用于机器人爪、机器人手指;在汽车制造业中,主要应用于刹车检测、精密装配、切割等;在生物力学行业,主要应用于修复研究、整形外科研究等。

2.1 二分量力传感器

二分量力传感器可以测量2 个力分量和2 个力矩分量,适用于大多数工业环境中。浙江海洋学院设计的一种π 型二分力传感器,主要由π 型的支架和两个应变片组合,应变片之间均进行桥式连接,同时,每个应变片表面涂覆防水材料,能够更好地适用于水下的网渔具、网及其他二分力测量。在应用于水下环境时,需要对π 型二分量力传感器进行防水处理,设置防水层,但需注意的是,应变片表面防水层厚度不能过大,以免影响应变片的灵敏性。此外,在投入使用之前要进行反复的防水测试,并同时进行拉伸与弯曲的检验,确保传感器的各项性能可靠、稳定。通常,对于二分量力传感器的检测方法如下。

(1)水平受力标定测试。对π 型二分量力传感器的水平受力进行标定测试,标定过程中,每次增加砝码的重量为500 g,分别施加0.98 N、1.96 N、2.94 N、3.92 N 的受力,然后逐步减少砝码直至降为零。在标定中,通过逐步减少砝码的还原过程,观察到其曲线与逐渐增加砝码的应力应变曲线基本重合,显示出良好的恢复效果。

(2)垂向受力标定测试。针对垂向受力进行标定测试,每次增加砝码的重量为100 g,相应施加0.98 N、1.96 N、2.94 N、3.92 N 的受力,然后逐步减少砝码直至降为零。

(3)无论是水平受力还是垂向受力的标定,得到的标定线性系数均高达R2≥ 0.999 9,表明精度较高。

2.2 三分量力传感器

三分量力传感器所测量的是直角坐标三维空间的3 个力分量,分别为Fx、Fy、Fz,即水平径向、垂直径向及轴向3 个方向。三分量力传感器是多维力传感器中应用最广泛的一种,然而,该传感器在使用过程中会产生一定的串扰问题,导致传感器的测量精度受到较大影响。

吉林大学联合上汽通用五菱汽车股份有限公司共同设计开发的三分量力传感器,主要应用于商用车动力学测试、工业测量等领域,并且对轮胎测试环境具有较高的通用性。三分量力传感器具有灵敏度高、维间耦合度小、测量精度较高、体积小、自重对于测量精度的影响较小等特点。该传感器结构简单,主要由一体成型的弹性体和应变片组成。

弹性体结构包含1 个固定在圆周内侧的支撑端、1 个位于圆周外侧的加载端,以及连接两者之间环形间隙的应变梁。在应变梁上,粘贴了应变片,应变片成对地分布并覆盖在梁的贴片面上,从而实现对水平径向、垂直径向和轴向的受力感应。这种设计使得在同一方向上的应变片电连接形成了独立的惠斯通全桥电路。通过在电路中各电桥臂上的应变片电阻值的变化,引起检测端的电压值改变,从而实现对相应方向上分力的高效检测。

用于测量x 方向受力(Fx)的应变片总共有8 个,应变片安装在第一和第二应变梁上。其中,4 个应变片布置在z 方向正向(向上)的第一应变梁上,另外4 个则分别布置在z 方向负向(向下)的第二应变梁上。

为了测量y 方向受力(Fy),采用了16 个应变片。这些应变片分别分布在第一、第二、第三和第四应变梁上。具体而言,有4 个应变片安装在z 方向正向(向上)的第一应变梁上,另外4 个分别布置在z 方向正负向(向上和向下)的第二应变梁上,还有4 个分别放置在x 方向负向(向左)的第三应变梁上,最后的4 个则分别安装在x 方向正向(向右)的第四应变梁上。

用于测量z 方向受力(Fz)的应变片总共有8 个。其中,4 个应变片被设置在x 方向负向(向左)的第三应变梁上,另外4个则分别布置在x 方向正向(向右)的第四应变梁上。

2.3 六分量力传感器

六分量力传感器广泛用于采集汽车从轮胎传递到车身的3 个方向力和3 个方向力矩。六分量力传感器不能直接与车辆原有轮胎和轮毂结构直接相连,因此需要设计适配装置进行连接。现有传感器技术设置轮辋与传感器外环连接,设置轮毂适配器将轮毂与传感器内环连接,这样力从轮辋经过传感器传递到轮毂,实现车轮六分力的测量。这种适配器方案下,传感器会随着车轮旋转,导致测量精度降低,而且适配结构复杂,会增加车轮总成的质量,影响车辆动力学性能。此外,目前还有一种测量装置为测力轴承,主要由内环、外环和传感器环组成,结构简单,但只能用于径向力和轴向力的测量,不能满足车轮六分力的测量需求。

上汽通用五菱汽车股份有限公司研制的车载六分量力传感器应用装置,解决了传统六分量力传感器应用装置装配方案测量精度较低的问题。车载六分量力传感器应用装置包括前轮传感器应用装置,前轮传感器应用装置包括前制动盘、第一六分量力传感器、前制动盘和前轴承座,其中,第一六分量力传感器开设有安装孔和固定孔,前轴承座包括轴承安装筒和轴承座法兰板,轴承安装筒安装在安装孔内,轴承安装筒通过轴承与制动盘连接,轴承座法兰板环绕轴承安装筒设置,轴承座法兰板上开设有连接孔,连接孔通过连接件与固定孔连接;制动盘的外周夹持有前卡钳,前卡钳与轴承座法兰板连接。

3 多分量力的校准方法及校准装置

3.1 多分量力的校准方法

在国外,多分量测力仪和多分量力传感器的生产厂商通常采用各自独特的检验和校准方法。这些方法通常专为特定产品设计,且绝大多数标准并没有公开发布,仅在企业内部使用。目前大多数实验室和生产厂家在制订产品的校准方法时,通常参考ISO376—2011《金属材料—— 单轴试验机检验用标准测力仪的标准》。实际上,生产厂商在对相关产品进行校准时,不仅进行了各分量的独立校准,还进行了多分量力的组合校准。这个过程通常包括提供各分量的技术参数指标及相互之间的耦合误差指标。这种综合的校准方法确保了产品在实际使用中能够达到高度准确的测量性能。

在我国,针对多分量测力仪和多分量力传感器的校准目前已发布如下相关标准规范。

(1)JJF20—2012《多分量测力仪校准规范》。该规范明确规定了力值范围,主要适用于力值分量≤ 500 kN、力矩分量≤ 10 kN·m 的多分量力测力仪和传感器的校准,校准方法包括应变式和压电晶体式。

(2)JJG144—2007《标准测力仪检定规程》中明确了示值误差、回零误差等技术指标,对于多分量测力仪的单分量独立校准提供了有价值的参考。然而,考虑到多分量测力仪通常采用引用误差来评估各项指标,与标准测力仪评价方法存在差异。

(3)JJG391—2009《力传感器检定规程》中的一些技术指标和校准方法,与多分量力传感器的单分量独立校准时相似,包括重复性、直线性和输出灵敏度等方面。

(4)JJ20—2012《多分量测力仪校准规范》。该规范在综合考虑各方面技术要求的基础上,特别增加了多分量测量仪器的耦合误差这一关键指标的相关内容。耦合误差部分主要参考了各生产厂家提供的指标参数及其计算方法。鉴于多分量测力仪和多分量力传感器的计量特性和评价方法相似,因此该规范将二者同时纳入,以方便规范的引用和执行。

3.2 多分量力的校准装置

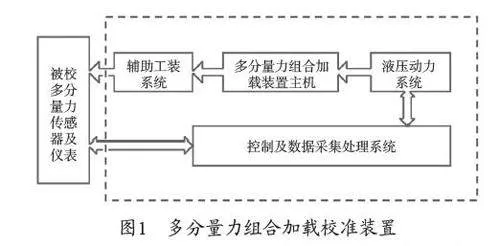

秦海峰等[1] 研制了一种多分量力组合加载校准装置,由装置主机、液压动力系统、辅助装系统和控制及数据采集处理系统组成,如图1 所示。

装置主机通过多个加载单元进行自核,实现3 个力值分量和3 个力矩分量的选择加载;液压动力系统用来实现各个加载单元的荷载驱动;辅助工装系统用于承受和传递主机各力加载单元施加的力,并耦合为所需实现的多分量力的机械部件。控制及数据采集处理系统是通过计算机确定所需施加荷载的位置、大小和方向,并对测量结果进行采集和处理分析。

该装置多分量力加O207mDKaCBqT2mueielsgg==载原理设计如下。

(1)在校准装置主机力加载空间坐标系设计分布13 个力源,每个力源有独立的动力系统,并安装标准力传感器,实现力值的测量和控制及力矢量的多个分量的同步加载和校准;在加载机构设计中,力矢量坐标系垂直方向布置5 个力源,在装置力坐标系水平面(x–y 平面)布置8 个力源,实现侧向力分量和主分量的扭矩。根据这一原理,在进行力矩分量的校准时,装置会同时引起相应方向的加载。为了满足实际需求,需要合理设计加载过程,以实现力值的抵消或累加,确保校准的准确性和可靠性。

(2)为防止主机结构变形,控制和保证力臂长度的准确度,还应增加装置刚度,减小整体质量。设置刚性支撑机构或增加挠性连接件保证各分量标准里传感器输出轴线与受力轴线的一致性,使其保持平衡,减少寄生分量的产生。

(3)挠性结构件的优势在于,其在轴线方向具有很高的刚度,因而能够有效地传递轴向力。然而,在侧向上的刚度相对较小,使其能够通过解耦件自身的侧向位移,实现轴向力值的平行传递。这种设计的优势在于,即使在标准力值输出端和被校力传感器受力端轴线不重合的情况下,仍然能够通过挠性结构件的侧向位移实现轴向力的传递,有效地克服了附加弯矩的产生。通过充分利用挠性连接轴线位置偏移的功能,成功地降低了装置结构在受力过程中可能产生的扭转和变形引入的耦合误差不确定度,从而有效减小了对测量的影响。

(4)装置受力变形或被校传感器安装位置与标准传感器有偏差时,可能导致被校工装受力位置与标准传感器的加力头产生偏离。当在加载器和标准传感器之间增加挠性连接件时,挠性连接件将起到平移加力轴线,适应加载工装的作用。平移后,标准传感器的力值与被校传感器承受的力值在大小和方向上都保持一致,有效地避免了侧向力对两者的影响。在进行多分量力加载时,加载位置主要由被校传感器加载工装的位置决定。因此,即使标准传感器的加力点发生了平移,也不会对力臂的准确度产生影响。这种设计有效地降低了被校工装在加载过程中可能发生的变形和位置偏差对标准传感器的影响,从而提高了测量的准确性。

4 结束语

多分量力的测试与校准技术在现代科学与工程领域中发挥着关键作用。通过对多个力量分量的准确测量,能够更全面地了解物体受力情况,为产品设计、结构分析及工程优化提供可靠的数据支持。通过校准技术,能够确保测试结果的精确性和可重复性,从而提高数据的可信度。总之,多分量力的测试与校准技术在各个领域中均具有广泛的应用前景,通过不断提升测试精度和校准技术,能够更好地应用于工程领域。

参考文献

[1] 秦海峰,王丽,刘思博. 挠性连接件在多分量力校准装置中的应用[J]. 计测技术,2019,39(2):1-5.